车载中控屏生产线

文献发布时间:2023-06-19 10:18:07

技术领域

本发明涉及车载中控屏技术领域,特别涉及一种车载中控屏生产线。

背景技术

随着经济的快速增长和汽车的迅猛发展,消费者对车载中控产品的需求与日俱增,车载中控屏作为汽车内的重要功能部件,为汽车提供了全新的人机交互界面,集成了车体大部分电气控制、影音娱乐以及辅助功能系统。

现有的车载中控屏由面壳、显示屏、电路板以及后盖等多个部件组成,车载中控屏在组装过程中,当装配完其各部件之后,其显示屏等部件需进行点胶粘接操作,并且在组装完成后,需进行老化检测、屏幕检测、触控检测等一系列功能检测,然而,目前在进行不同工艺的生产操作之时,均通过人工在各设备之间转运产品,操作麻烦且生产效率低。

发明内容

本发明的主要目的是提出一种车载中控屏生产线,旨在解决目前车载中控屏生产操作麻烦且生产效率低的问题。

为实现上述目的,本发明提出一种车载中控屏生产线,该车载中控屏生产线包括依次对接的组装线、老化室和检测线,所述组装线包括第一输送线和设于所述第一输送线旁侧的点胶装置,所述检测线包括第二输送线和设于所述第二输送线旁侧且沿所述第二输送线的输送方向依次布置的显示屏屏显检测装置、显示屏触控检测装置以及通电检测装置,其中,

所述第一输送线和第二输送线均包括安装架以及设置在所述安装架上、上下布置的上输送带和下输送带,所述第一输送线和第二输送线的两端分别设有治具转运装置,所述上输送带和下输送带用于循环传输治具。

优选地,所述上输送带的下方设有若干个定位机构,若干个定位机构沿所述上输送带的输送方向依次布置;

所述治具上设有定位孔,所述定位机构包括与所述定位孔相适配的定位柱和用于驱动所述定位柱上下移动的驱动组件。

优选地,所述组装线还包括设于所述第一输送线旁侧的物料架,所述物料架上设有料盒、电批放置架、螺丝供料机以及离子风扇,所述离子风扇位于所述第一输送线的上输送带的上方。

优选地,所述点胶装置包括第一机架、位于所述第一机架上的第一机械手和设于所述第一机械手的输出执行端处的点胶头。

优选地,所述点胶装置还包括设于所述第一机械手的输出执行端处的第一视觉检测组件。

优选地,所述显示屏屏显检测装置包括第二机架、位于所述第二机架上的第二机械手和设于所述第二机械手的输出执行端处的第二视觉检测组件。

优选地,所述显示屏触控检测装置包括第三机架、位于所述第三机架上的第三机械手和设于所述第三机械手的输出执行端处的触摸探头,所述触摸探头用于与车载中控屏的显示屏接触以进行触控检测。

优选地,所述通电检测装置包括第四机架、位于所述第四机架上的第四机械手和设于所述第四机械手的输出执行端处的通电触头,所述通电触头用于与所述车载中控屏的接口连接以进行通电检测。

优选地,所述治具转运装置包括固定架、设于所述固定架上的升降架和用于驱动所述升降架升降的驱动机构,所述升降架上设有用于与所述上输送带或下输送带相对接的转运输送带。

优选地,所述组装线与检测线呈直线布置,所述老化室位于所述组装线与检测线之间;

或者,所述组装线与检测线并列设置,所述老化室位于所述组装线与检测线的相同一端。

本发明实施例技术方案的车载中控屏生产线,其组装线、老化室和检测线依次对接,组装工艺与检测工艺之间相衔接,形成一体化的生产模式,并且其组装线和检测线分别通过输送线循环传输治具以将产品传输至各装置处以完成相应的组装和检测操作,生产操作简单且生产效率高。

附图说明

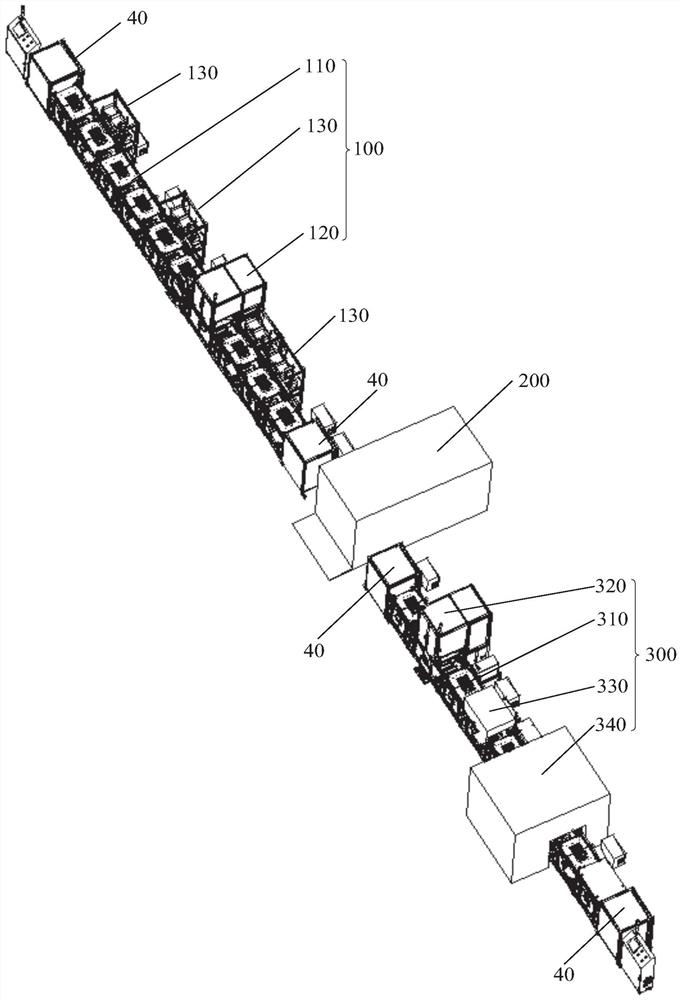

图1为本发明一实施例中车载中控屏生产线的结构示意图;

图2为图1中车载中控屏生产线的部分结构示意图;

图3为图1中车载中控屏生产线的定位机构的结构示意图;

图4为图1中车载中控屏生产线的组装线的物料架的结构示意图;

图5为图1中车载中控屏生产线的组装线的点胶装置的结构示意图;

图6为图1中车载中控屏生产线的检查线的显示屏屏显检测装置的结构示意图;

图7为图1中车载中控屏生产线的治具转运装置的结构示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的方案进行清楚完整的描述,显然,所描述的实施例仅是本发明中的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明提出一种车载中控屏生产线,参照图1和图2,该车载中控屏生产线包括依次对接的组装线100、老化室200和检测线300,组装线100包括第一输送线110和设于第一输送线110旁侧的点胶装置120,检测线300包括第二输送线310和设于第二输送线310旁侧且沿第二输送线310的输送方向依次布置的显示屏屏显检测装置320、显示屏触控检测装置330以及通电检测装置340,其中,

第一输送线110和第二输送线310均包括安装架10以及设置在安装架10上、上下布置的上输送带20和下输送带30,第一输送线110和第二输送线310的两端分别设有治具转运装置40,上输送带20和下输送带30用于循环传输治具。

本实施例所提出的车载中控屏生产线用于实现车载中控屏的组装以及一系列的检测操作,具体地,本车载中控屏生产线主要由组装线100、老化室200和检测线300组成,其中:所涉及的组装线100主要由第一输送线110和点胶装置120组成,点胶装置120位于第一输送线110的旁侧,第一输送线110上传输的治具可到达点胶装置120处,通过点胶装置120对治具上所装载的车载中控屏进行点胶。除点胶工位以外,在该第一输送线110上还设有装配工位,可在装配工位处对车载中控屏进行一些装配操作,比如螺丝锁附等。其中,装配工位的数量以及位置根据实际装配工艺需求设置,在此不作限定。

所涉及的老化室200其对接组装线100的尾端以及检测线300的首端,用于进行车载中控屏的老化测试,主要为测试和确定车载中控屏进行高低温或恒定温湿试验的温度环境变化后的参数以及性能。

所涉及的检测线300主要由第二输送线310和显示屏屏显检测装置320、显示屏触控检测装置330以及通电检测装置340,显示屏屏显检测装置320、显示屏触控检测装置330、通电检测装置340位于第二输送线310的旁侧,并沿其输送方向依次布置,第二输送线310上传输的治具可依次到达显示屏屏显检测装置320、显示屏触控检测装置330、通电检测装置340处,以通过各检测装置对治具上所装载的车载中控屏进行相应的检测操作。所容易理解的是,如若还需对车载中控屏进行其它检测,在第二输送线310的旁侧对应设置检测装置即可。

即在本车载中控屏的生产线中,首先通过组装线100进行车载中控屏的部件装配以及自动点胶,然后将其搬运至老化室200中进行老化测试,最后通过检测线300进行车载中控屏的多项检测。

另外,其中的第一输送线110和第二输送线310均由安装架10、上输送带20和下输送带30组成,且首尾两端均设有治具转运装置40,上输送带20和下输送带30上下间隔布置在安装架10上且输送方向相反。作为优设,上输送带20和下输送带30均为两并排布置的输送皮带,输送皮带可通过电机驱动转动,治具搭载在两输送皮带上以随着两输送皮带的同步转动而被输送。进一步地,通过所设治具转运装置40,可将上输送带20输送至其尾端的治具转运至下输送带30的首端以及将下输送带30输送至其尾端的治具转运至上输送带20的首端,以此实现治具的循环传输使用。其中,该治具转运装置40可采用多种结构形式,比如机械手或其它,在此不作限定,其具体采用的结构形式在后续实施例中详细说明。

本车载中控屏生产线的组装线100、老化室200和检测线300依次对接,组装工艺与检测工艺之间相衔接,形成一体化的生产模式,并且其组装线100和检测线300分别通过输送线循环传输治具以将产品传输至各装置处以完成相应的组装和检测操作,生产操作简单且生产效率高。

参照图2和图3,本实施例所涉及的上输送带20的下方设有若干个定位机构50,若干个定位机构50沿上输送带20的输送方向依次布置;

治具上设有定位孔,定位机构50包括与定位孔相适配的定位柱51和用于驱动定位柱51上下移动的驱动组件52。

其中,所设的若干个定位机构50对应上输送带20的若干个工位布置,以在进行工艺操作时,对位于工位处的治具进行定位,提高操作的稳定性。比如,组装线100上的点胶工位、装配工位,检测线300上的各检测工位处,均可设置定位机构50,可视情况而定。具体地,当上输送带20传送治具至某一工位处时,该工位处的定位机构50,其通过驱动组件52驱动定位柱51上移以插入治具的定位孔中,以实现对治具的定位;并在完成工艺操作后,再通过驱动组件52驱动定位柱51下移复位。其中,定位孔和定位柱51的设置数量及布置位置根据实际情况设置,驱动组件52优选直线气缸和导杆导套组件的驱动结构。

参照图1和图4,本实施例所涉及的组装线100还包括设于第一输送线110旁侧的物料架130,物料架130上设有料盒131、电批放置架132、螺丝供料机133以及离子风扇134,离子风扇134位于第一输送线110的上输送带20的上方。本实施例中,物料架130对应第一输送线110的上输送带20的装配工位设置,以供装配工人使用,进一步地,物料架130上的料盒131用于放置物料,比如产品零件、装配工具等。螺丝供料机133用于供给螺丝,电批放置架132上放置有电批,装配工人可于螺丝供料机133处取用螺丝,再用电批将螺丝锁附在车载中控屏上。另外,离子风扇134用于除静电,可防止静电污染及破坏。当然,物料架130除上述设施以外,还可设置或放置其它。

参照图5,本实施例所涉及的点胶装置120包括第一机架121、位于第一机架121上的第一机械手122和设于第一机械手122的输出执行端处的点胶头123。即在本点胶装置120中,点胶头123通过第一机械手122驱动,在车载中控屏上移动点胶。作为优设,第一机械手122优选六轴机械手,其可使点胶头123具有较大运动范围,以对不同型号的车载中控屏进行点胶。此外,点胶头123上设有胶阀,点胶量以及点胶速度可根据需要在一定范围内进行调整,操作简单方便。

参照图5,本实施例所涉及的点胶装置120还包括设于第一机械手122的输出执行端处的第一视觉检测组件124。即在第一机械手122的驱动下,第一视觉检测组件124可移动至车载中控屏的上方对其进行拍照检测,以检测车载中控屏的装配情况,比如车载中控屏的FPC接口插入状态。其中,第一视觉检测组件124优选CCD相机。作为优设,第一机架121上还可设置机罩,以形成点胶和拍照检测的工作空间,可防尘以及避免环境干扰。

参照图6,本实施例所涉及的显示屏屏显检测装置320包括第二机架321、位于第二机架321上的第二机械手322和设于第二机械手322的输出执行端处的第二视觉检测组件323。即在本显示屏屏显检测装置320中,第二视觉检测组件323通过第二机械手322驱动,可移动至车载中控屏的上方以对其进行拍照检测,检测车载中控屏的显示屏的屏显情况,比如显示屏是否有黑点、暗点、色差等缺陷。其中,第二机械手322优选六轴机械手,第二视觉检测组件323优选CCD相机,并且,第二机架321上还可设置机罩,以形成屏显检测的工作空间,可防尘以及避免环境干扰。

本实施例所涉及的显示屏触控检测装置330包括第三机架、位于第三机架上的第三机械手和设于第三机械手的输出执行端处的触摸探头,触摸探头用于与车载中控屏的显示屏接触以进行触控检测。即在本显示屏触控检测装置330中,通过第三机械手的驱动,触摸探头可在车载中控屏的显示屏上的预设的多点位置处进行点触,以对显示屏的触控功能以及性能进行检测。其中,作为优选,第三机械手为包括直线气缸和导轨滑块组件的驱动结构。

本实施例所涉及的通电检测装置340包括第四机架、位于第四机架上的第四机械手和设于第四机械手的输出执行端处的通电触头,通电触头用于与车载中控屏的接口连接以进行通电检测。即在本显示屏触控检测装置330中,通过第四机械手的驱动,通电触头可与车载中控屏的接口连接通电以进行通电检测,检测车载显示屏的运行情况以及使用性能等。进一步地,治具上设有中间接头,以在将车载显示屏装载在治具上时,即将车载中控屏与所设中间接头相连接,通电触头在第四机械手的驱动下可与该中间接头插接,以实现对车载中控屏的通电。其中,作为优选,第四机械手为包括直线气缸和导杆导套组件的驱动结构。

参照图7,本实施例所涉及的治具转运装置40包括固定架41、设于固定架41上的升降架42和用于驱动升降架42升降的驱动机构43,升降架42上设有用于与上输送带20或下输送带30相对接的转运输送带44。即在本治具转运装置40中,通过驱动机构43的驱动,转运输送带44可随升降架42上升与上输送带20对接,以及可随升降架42下降与下输送带30对接,实现治具的上下转运。其中,驱动机构43优选直线气缸和导轨滑块组件的驱动结构。

参照图1,本实施例所涉及的组装线100与检测线300呈直线布置,老化室200位于组装线100与检测线300之间;

或者,组装线100与检测线300并列设置,老化室200位于组装线100与检测线300的相同一端。

即组装线100、老化室200和检测线300可采用本实施例所提出的空间布局形式,包括但不限于此。根据生产线的线体长度合理选择空间布局形式,若线体长度较长,其中的组装线100与检测线300并列设置,可减小生产线的线体跨度,节省空间。

以上所述的仅为本发明的部分或优选实施例,无论是文字还是附图都不能因此限制本发明保护的范围,凡是在与本发明一个整体的构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明保护的范围内。

- 车载中控屏生产线

- 一种适配不同车载远程屏的电路及车载中控显示屏