装卸料机

文献发布时间:2023-06-19 11:09:54

技术领域

本发明涉及物料装运装备技术领域,具体涉及一种装卸料机。

背景技术

在粉末冶金、功能陶瓷、元器件等基础功能材料的生产中,其工序分制浆、压坯、排胶、烧结等工序。其中,烧结是生产中重要的环节,烧结工艺与烧结装备直接决定产品的性能,目前很多高端产品均采用钟罩炉来完成烧结过程。

工件(物料)在烧结前需要将工件以垛的形式码放在窑车上,每垛大约码垛有20~30层承烧板,每层承烧板上摆放一定层数的工件,在烧结前后需要在窑车上对工件进行装载和卸载,此过程需要平稳进行,否则会有跨料的风险。目前工件的装卸有人工装卸和采用自动装卸料机装卸两种方式,人工装卸料耗时久,风险高,不适应全自动流水线式的生产要求,已被逐渐淘汰;采用自动装卸料机装卸则成为主流趋势,例如专利号为ZL201721896142.6的中国实用新型专利所公开的用于堆垛式物料的自动装卸料机,其就是一种较为实用的自动装卸料机,但综合来看该自动装卸料机还存在以下问题:

(1)托叉工作时沿机架长度方向移动需要设置三个工位,分别是小车停留工位、窑车停留工位和托叉预留工位(供托叉不工作时停留以及作为托叉装卸料时退让空间),存在设备整体长度过长、占地面积大、制造成本高的缺陷。

(2)托叉的托杆一端连接在连接座上,连接座安装在升降及平移组件的升降座上,升降座通过导轨组件沿竖直方向滑设安装在升降及平移组件的水平滑座上,在托叉托持物料时,物料的重心偏离升降座的导轨组件,对导轨组件的性能要求高,也影响升降座升降及平移运动的平稳性,导致无法平稳的装卸物料,在托持的物料重量大时,还有可能会导致导轨组件的变形甚至损坏。

发明内容

本发明要解决的技术问题是克服现有技术存在的不足,提供一种结构紧凑、占用空间小、成本低的装卸料机。

为解决上述技术问题,本发明采用以下技术方案:

一种装卸料机,包括机架和用于托持物料的托持组件,所述托持组件通过平移及升降组件安装在机架上并能由平移及升降组件驱动平移和升降运动,所述托持组件包括与平移及升降组件相连的两个连接件,两个连接件间隔布置形成供物料沿托持组件平移运动方向通过的过料通道,各连接件上对应设有用于托持物料的托持件。

作为上述技术方案的进一步改进:

所述平移及升降组件包括以水平移动方式安装在机架上的平移座和以升降运动方式安装在所述平移座上的升降座,所述平移座设有用于驱动平移座平移运动的平移驱动机构,所述升降座设有用于驱动升降座升降运动的升降驱动机构,两个托持件连接于所述升降座上,所述平移座与升降座之间设有多个导向机构,多个导向机构间隔分布在升降座的四周。

各连接件包括与升降座相连且相互间隔布置的两根连杆,所述托持件连接于两根连杆之间;两个连接件的共四根连杆分设于一假定矩形的四个角部位置,四根所述连杆的上部相互连接构成所述升降座,所述升降座与每根连杆之间均设有导向组件。

所述升降驱动机构包括丝杆、涡轮和安装在平移座上的旋转驱动件,所述丝杆转动安装在平移座上并与涡轮相配合,所述升降座与丝杆转动连接,所述涡轮与旋转驱动件的驱动端连接,所述丝杆的轴线竖直布置且位于所述假定矩形的中心位置处。

所述导向组件包括安装在平移座上的两组轮组,每组轮组包括两个以上由上至下依次间隔布置的用于与连杆接触进行导向的导向轮,两组轮组中的导向轮的轴线相互垂直。

所述托持件为沿托持组件平移运动方向延伸布置的条形件。

所述平移及升降组件下方设有沿托持组件平移运动方向依次布置的第一装卸料工位和第二装卸料工位,所述装卸料机还包括轨道、沿所述轨道运动的承料平台和用于在第二装卸料工位装卸物料的送料小车,所述轨道经过第一装卸料工位以使承料平台能运动至第一装卸料工位。

所述轨道的延伸布置方向与托持组件平移运动方向垂直或基本垂直,所述机架具有供送料小车沿托持组件平移运动方向运动至所述第二装卸料工位的避空空间。

所述装卸料机设有相对于所述机架固定设置的导轨,所述送料小车上设有与所述导轨配合引导送料小车进入第二装卸料工位的导向辊轮。

所述装卸料机设有用于将送料小车定位在第二装卸料工位的可开闭锁紧机构。

与现有技术相比,本发明的优点在于:

本发明的装卸料机中托持组件的两个连接件间隔布置形成过料通道,过料通道可供物料沿托持组件平移运动方向通过,各连接件上对应设有托持件,使托持组件可以直接在相互紧挨的两个工位之间运动装卸物料,而不需要供设置托持组件装卸物料时退让的空间,这样可缩小机架在托持组件平移运动方向上的尺寸,提高整体结构紧凑性,减少占用的空间,并降低制造成本。

附图说明

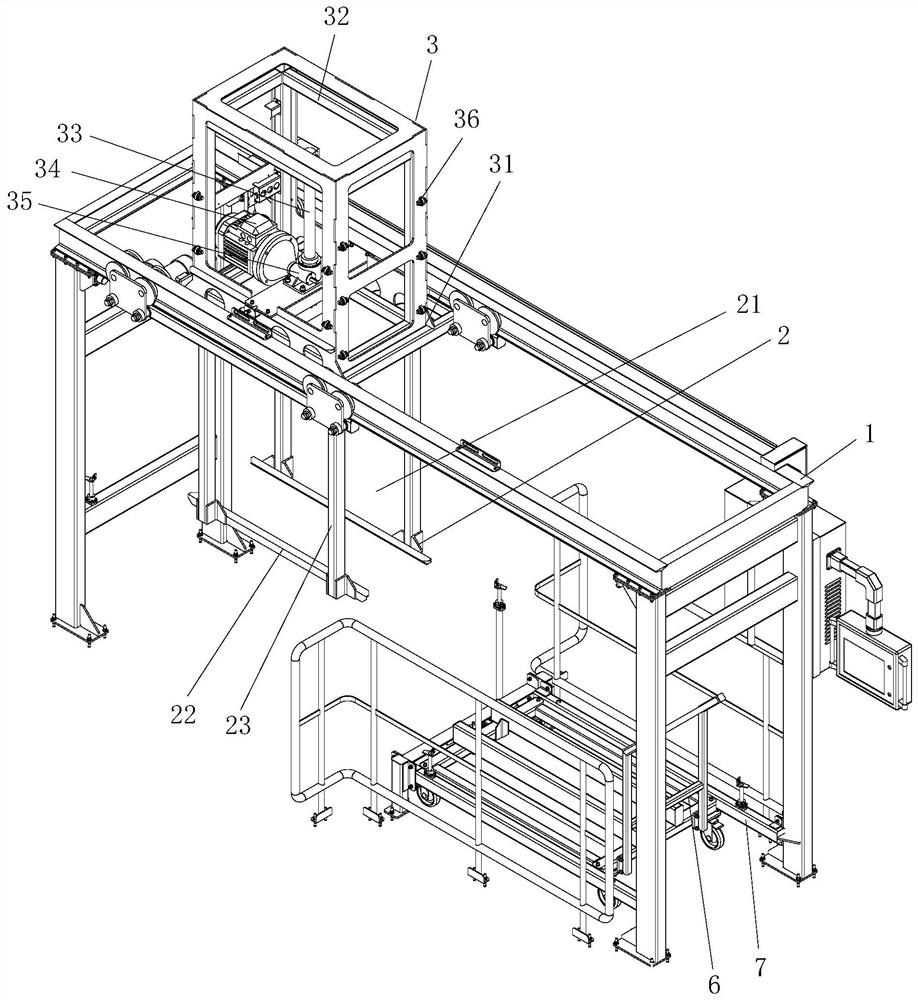

图1为装卸料机的立体结构示意图。

图2为平移座的俯视结构示意图。

图3为送料小车与轨道配合的俯视结构示意图。

图4为装卸料机在第一工作状态时的主视结构示意图。

图5为装卸料机在第二工作状态时的主视结构示意图。

图6为装卸料机在第三工作状态时的主视结构示意图。

图7为装卸料机在第四工作状态时的主视结构示意图。

图例说明:

1、机架;2、托持组件;21、过料通道;22、托持件;23、连杆;3、平移及升降组件;31、平移座;32、升降座;33、丝杆;34、涡轮;35、旋转驱动件;36、导向轮;4、轨道;5、承料平台;6、送料小车;61、导向辊轮;7、导轨。

具体实施方式

以下结合附图和具体实施例对本发明作进一步详细说明。

如图1、图4至图7所示,本实施例的装卸料机,包括机架1和用于托持物料的托持组件2,托持组件2通过平移及升降组件3安装在机架1上并能由平移及升降组件3驱动平移和升降运动,托持组件2包括与平移及升降组件3相连的两个连接件,两个连接件间隔布置形成供物料沿托持组件2平移运动方向通过的过料通道21,各连接件上对应设有用于托持物料的托持件22。该装卸料机中托持组件2的两个连接件间隔布置形成过料通道21,过料通道21可供物料沿托持组件2平移运动方向通过,各连接件上对应设有托持件22,使托持组件2可以直接在相互紧挨的两个工位之间运动装卸物料,而不需要供设置托持组件2装卸物料时退让的空间,这样可缩小机架1在托持组件2平移运动方向上的尺寸,提高整体结构紧凑性,减少占用的空间,并降低制造成本。

本实施例中,平移及升降组件3包括以水平移动方式安装在机架1上的平移座31和以升降运动方式安装在平移座31上的升降座32,平移座31设有用于驱动平移座31平移运动的平移驱动机构,升降座32设有用于驱动升降座32升降运动的升降驱动机构,两个托持件22连接于升降座32上,平移座31与升降座32之间设有多个导向机构,多个导向机构间隔分布在升降座32的四周。设置多个导向机构间隔分布在升降座32的四周,可提升升降座32运动的平稳性,尤其是提升装卸大重量物料时的平稳性。

上述平移及升降组件3可参考专利号为ZL201721896142.6的中国实用新型专利所公开的用于堆垛式物料的自动装卸料机进行配置,也可采用现有能够实现平移和升降运动驱动形式的其他驱动组件。

本实施例中,各连接件包括与升降座32相连且相互间隔布置的两根连杆23,托持件22连接于两根连杆23之间;两个连接件的共四根连杆23分设于一假定矩形的四个角部位置,四根连杆23的上部相互连接构成升降座32,升降座32与每根连杆23之间均设有导向组件。两个连接件的共四根连杆23上部相互连接构成升降座32,也即四根连杆23与升降座32一体制作,提高了结构强度和稳固性,节省了成本。

本实施例中,升降驱动机构包括丝杆33、涡轮34和安装在平移座31上的旋转驱动件35,丝杆33转动安装在平移座31上并与涡轮34相配合,升降座32与丝杆33转动连接,涡轮34与旋转驱动件35的驱动端连接,丝杆33的轴线竖直布置且位于假定矩形的中心位置处。旋转驱动件35驱动涡轮34转动时涡轮34会驱使丝杆33转动,进而驱使升降座32上下运动,由于丝杆33的轴线竖直布置且位于假定矩形的中心位置处,假定矩形的四个角部位置的四根连杆23均被导向组件进行导向,使各导向组件的受力更加均匀,利于提高升降座32升降运动的平稳性,延长导向组件的使用寿命。上述旋转驱动件35采用电机。

本实施例中,如图1和图2所示,导向组件包括安装在平移座31上的两组轮组,每组轮组包括两个以上由上至下依次间隔布置的用于与连杆23接触进行导向的导向轮36,两组轮组中的导向轮36的轴线相互垂直。四根连杆23对应的四组导向组件中供有八组轮组的导向轮36共同作用引导升降座32升降运动,其导向稳定性好,同时每组导向组件中的导向轮36在两个相互垂直的方向对连杆23进行限位和导向,能将进一步提高导向稳定性,并使升降座32整体的受力更好。

本实施例中,托持件22为沿托持组件2平移运动方向延伸布置的条形件,方便托持物料,制作装配方便,结构紧凑性好。

本实施例中,平移及升降组件3下方设有沿托持组件2平移运动方向依次布置的第一装卸料工位和第二装卸料工位,如图1、图4至图7所示,装卸料机还包括轨道4、沿轨道4运动的承料平台5和用于在第二装卸料工位装卸物料的送料小车6,轨道4经过第一装卸料工位以使承料平台5能运动至第一装卸料工位。通过轨道4、承料平台5和送料小车6的配合,便于物料的装卸和转移。本实施例的承料平台5具体为钟罩炉的窑车,在其他实施中也可以是其他设备的装料平台。

本实施例中,轨道4的延伸布置方向与托持组件2平移运动方向垂直或基本垂直,机架1具有供送料小车6沿托持组件2平移运动方向运动至第二装卸料工位的避空空间。使送料小车6能从机架1在托持组件2平移运动方向上的一端进入第二装卸料工位,在机架1尺寸尽可能小的情况下,使承料平台5沿轨道4进出第一装卸工位以及送料小车6进出第二装卸料工位均由足够的空间,避免相互干涉,方便操作。

本实施例中,如图1和图3所示,装卸料机设有相对于机架1固定设置的导轨7,送料小车6上设有与导轨7配合引导送料小车6进入第二装卸料工位的导向辊轮61,便于送料小车6快速、准确的进入第二装卸料工位。

本实施例中,装卸料机设有用于将送料小车6定位在第二装卸料工位的可开闭锁紧机构,送料小车6运动至第二装卸料工位时,可利用可开闭锁紧机构将送料小车6锁紧固定,以保证装卸料过程的稳定性,在装卸料完成需要移开送料小车6时可开闭锁紧机构松开送料小车6即可。上述可开闭锁紧机构可采用手动锁紧机构或者自动锁紧机构,手动锁紧机构可以是插销和定位孔的配合,或者现有夹紧式锁紧机构或卡紧式锁紧机构。自动锁紧机构可以是在前述手动锁紧机构的基础上将手动控制端替换为电机或气缸等自动驱动件。

本实施例的装卸料机在工作时可按照如下步骤进行装卸料,平移及升降组件3驱使托持组件2运动至第二装卸料工位(参见图4,此时装卸料机为第一工作状态),然后使装有物料的送料小车6运动至第二装卸料工位,送料小车6运动至第二装卸料工位的过程中物料从过料通道21的一端进入直至达到托持件22预定托持物料的位置(参见图5,此时装卸料机为第二工作状态),平移及升降组件3再驱使托持组件2向上运动将物料托起,并继续驱使托持组件2进行平移运动和升降运动,将物料放在承料平台5上(参见图6,此时装卸料机为第三工作状态),最后平移及升降组件3驱使托持组件2进行移运动和升降运动,使托持组件2重新回到第二装卸料工位(参见图7,此时装卸料机为第三工作状态),完成将送料小车6上的物料卸下并装放到承料平台5上。在需要将承料平台5上的物料卸下并装放到送料小车6上时,按照与上述步骤相反的顺序操作即可。

以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例。对于本技术领域的技术人员来说,在不脱离本发明技术构思前提下所得到的改进和变换也应视为本发明的保护范围。

- 一种应用于装卸料机的远程无线控制方法

- 核反应堆装卸料机精度试验装置