航空发动机风扇叶片用的α+β型两相钛合金及制备方法

文献发布时间:2023-06-19 11:16:08

技术领域

本发明涉及钛合金技术领域,特别是涉及一种航空发动机风扇叶片用的α+β型两相钛合金及制备方法。

背景技术

钛合金因其具有高比强度、模量、韧性、高损伤容限、耐腐蚀和可焊接等优良的综合性能匹配,从而成为先进飞机及发动机的主要结构材料之一。

提高推重比和效率是航空发动机持续追求的目标,风扇叶片是先进航空发动机的关键转动部件之一。自上世纪60和70年代,英国、美国等西方国家的航空发动机公司开始研制采用钛合金材料和特殊成形工艺来制造宽弦空心风扇叶片,经过了大量的设计、加工和试验研究工作,已逐步发展成熟,并陆续地应用于军、民用航空发动机上。优良的结构特性和重量优势,使钛合金宽弦空心叶片成为目前先进航空涡扇发动机风扇叶片的主要方案之一。随着技术的发展,目前,钛合金宽弦空心风扇叶片方案在降低油耗、减重、提高效率、降低噪声、抗鸟撞能力等方面受到了以GE、CFMI公司为代表的航空发动机全复合材料风扇叶片方案的竞争和挑战。

当前,钛合金宽弦空心风扇叶片通常采用的是具有中等强度的Ti-6Al-4V合金。Ti-6Al-4V是美国1954年开发出来的一种典型的α+β型两相钛合金,因其具有优异的综合性能,是航空航天工业中应用最广泛的钛合金。Ti-6Al-4V合金不仅具有良好的强韧性匹配,长时间工作温度可达400℃,而且具有良好的工艺塑性和超塑性,适合于各种加工成形,因此是发动机冷端叶片的首选材料。但是,Ti-6Al-4V合金抗拉强度的应用级别通常不超过1000MPa,已经越来越难以满足空心风扇叶片轻量化的强度需求。

现有技术中,高强钛合金大多属于β钛合金,经固溶时效处理后在β相析出大量的针状次生α相,可获得较高的强度性能,但通常弹性模量较低,难以满足叶片刚度需求。而且,β钛合金材料的合金化元素种类及含量较高,熔炼相对困难,容易产生成分偏析,难以满足旋转部件对材料组织和性能均匀性的要求。另外,叶片成形的核心工艺是超塑成形/扩散连接,其理想的显微组织状态是等轴组织,而β钛合金要获得高强度,则需要调控得到含大量次生α相的片层组织,超塑性较差,并且β钛合金材料的合金化元素种类及含量较高,扩散连接控制难度大,难以满足叶片的成形工艺需求。

因此,本发明提出一种航空发动机风扇叶片用的α+β型两相钛合金及其制备方法。

发明内容

(1)要解决的技术问题

本发明实施例提供了一种航空发动机风扇叶片用的α+β型两相钛合金及其制备方法,通过进行化学成分设计和微观组织的调控,实现其塑性与Ti-6Al-4V合金相当,而抗拉强度大于1100MPa,采用换向镦拔和高低高低锻造相结合的方法,提升组织均匀性,解决了超塑性较差、扩散连接控制难度大的技术问题。

(2)技术方案

本发明的实施例提出了一种航空发动机风扇叶片用的α+β型两相钛合金,按质量比包括以下化学成分:铝4.2%~5.6%、钒7.5%~8.8%、氧0.18%~0.24%、铁≤0.5%、铌≤1%、硅0.4%~0.8%、碳≤0.05%、氮≤0.05%、氢≤0.015%,其余为钛和杂质元素。

本发明的实施例还提出了一种航空发动机风扇叶片用的α+β型两相钛合金的制备方法,包括以下步骤:

S1,按质量比-获取以下化学成分:铝4.2%~5.6%、钒7.5%~8.8%、氧0.18%~0.24%、铁≤0.5%、铌≤1%、硅0.4%~0.8%、碳≤0.05%、氮≤0.05%、氢≤0.015%,其余为钛和杂质元素;

S2,将各化学成分的原料通过真空自耗熔炼制成钛合金铸锭,然后测量钛合金铸锭的β转变温度,将钛合金铸锭加热至相变点以上的β相区,对钛合金铸锭进行第一阶段镦拔,使钛合金铸锭的铸态组织充分破碎;

S3,在预设温度和预设变形量的条件下,换向后,对钛合金铸锭进行第二阶段镦拔,使钛合金铸锭的棒坯边缘及心部变形均匀;

S4,将钛合金铸锭加热至相变点以上,再对钛合金铸锭进行第三阶段镦拔,生成新的β晶粒;

S5,将钛合金铸锭加热至相变点以下,再对钛合金铸锭进行第四阶段镦拔,使细小均匀的坯料组织得到完全的破碎,获得钛合金材料;

S6,对钛合金材料进行热处理。

优选的,步骤S1中,按质量比获取以下化学成分:铝4.2%~5.6%、钒7.5%~8.8%、铁≤0.5%、铌≤1%、硅0.4%~0.8%、氧≤0.18%~0.24%、碳≤0.05%、氮≤0.05%、氢≤0.015%,其余为钛和杂质元素;

步骤S2中,测量钛合金铸锭的β转变温度为925℃~930℃;将钛合金铸锭升温至1150℃,保温120min,升温时间为90min,然后对钛合金铸锭进行两火次第一阶段镦拔,锻后水冷;再次将钛合金铸锭加热至1050℃,保温150min,再进行两火次第一阶段镦拔,锻后水冷;将坯料加热至980℃,保温150min,仍然进行两火次第一阶段镦拔,锻后水冷;

步骤S3中,将钛合金铸锭加热至β相变点以下的20℃~60℃范围内,且在预设变形量的条件下,换向后,对钛合金铸锭进行三火次第二阶段镦拔,使钛合金铸锭的棒坯边缘及心部变形均匀;

步骤S4中,将钛合金铸锭加热至相变点以上50℃范围内,对钛合金铸锭进行第三阶段镦拔,生成新的β晶粒;

步骤S5中,将钛合金铸锭加热至β相变点以下40℃~60℃范围内,在α+β两相区进行五火次第四阶段镦拔,使细小均匀的坯料组织得到完全的破碎,获得钛合金材料。

优选的,步骤S6中,对钛合金材料加热到900℃±10℃,至少保温20min,空冷至室温;然后再加热到640℃±5℃,至少保温60min,空冷至室温。

优选的,步骤S3中,将钛合金铸锭加热至β相变点以下30℃~50℃范围内,且在预设变形量的条件下,换向后,对钛合金铸锭进行五火次第二阶段镦拔,使钛合金铸锭的棒坯边缘及心部变形均匀。

优选的,S5中,将钛合金铸锭加热至β相变点以下50℃~80℃范围内,在α+β两相区进行六火次第四阶段镦拔,使细小均匀的坯料组织得到完全的破碎,获得钛合金材料。

优选的,所述第一阶段镦拔、第二阶段镦拔、第三阶段镦拔和第四阶段镦拔分别包括镦粗和拔长。

优选的,所述第一阶段镦拔、第二阶段镦拔、第三阶段镦拔和第四阶段镦拔的钛合金铸锭分别为圆柱形。

优选的,步骤S1中,基于CALPHAD方法的计算,调整Al和V元素的含量,提高电子功函数,按质量比获取以下化学成分:铝4.2%~5.6%、钒7.5%~8.8%、氧0.18%~0.24%、铁≤0.5%、铌≤1%、硅0.4%~0.8%、碳≤0.05%、氮≤0.05%、氢≤0.015%,其余为钛和杂质元素。

(3)有益效果

综上,本发明航空发动机风扇叶片用的α+β型两相钛合金及其制备方法,通过进行化学成分设计和微观组织的调控,实现其塑性与Ti-6Al-4V合金相当,而抗拉强度大于1100MPa,同时,其超塑性和扩散连接性能满足航空发动机风扇叶片超塑成形/扩散连接工艺需求,从而可以进一步提高航空发动机风扇叶片片的空心率、降低重量,增大航空发动机风扇叶片直径,提高气动效率,更有利于实现航空发动机风扇叶片减重增效的目标。另外,本发明提出航空发动机风扇叶片用的α+β型两相钛合金及其制备方法,其相变点相比于Ti-6Al-4V合金明显降低,使得航空发动机风扇叶片制造过程中超塑成形/扩散连接工艺的加热温度降低,进而可以降低制造成本,提高生产效率。在钛合金铸锭锻造过程中,采用换向镦拔和高低高低锻造相结合的方法,提升组织均匀性。综合上述三点,本发明提出的用于航空发动机风扇叶片的α+β两相高强钛合金及其制备方法,其塑性、刚度和工艺性能可满足航空发动机风扇叶片制造需求,以进一步提高航空发动机风扇叶片的空心率、降低重量,增大叶片直径,提高气动效率,更好的实现航空发动机风扇叶片减重增效的目标。可以提高钛合金宽弦空心风扇叶片的技术竞争优势。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例中所需要使用的附图作简单地介绍,显而易见地,下面所描述的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

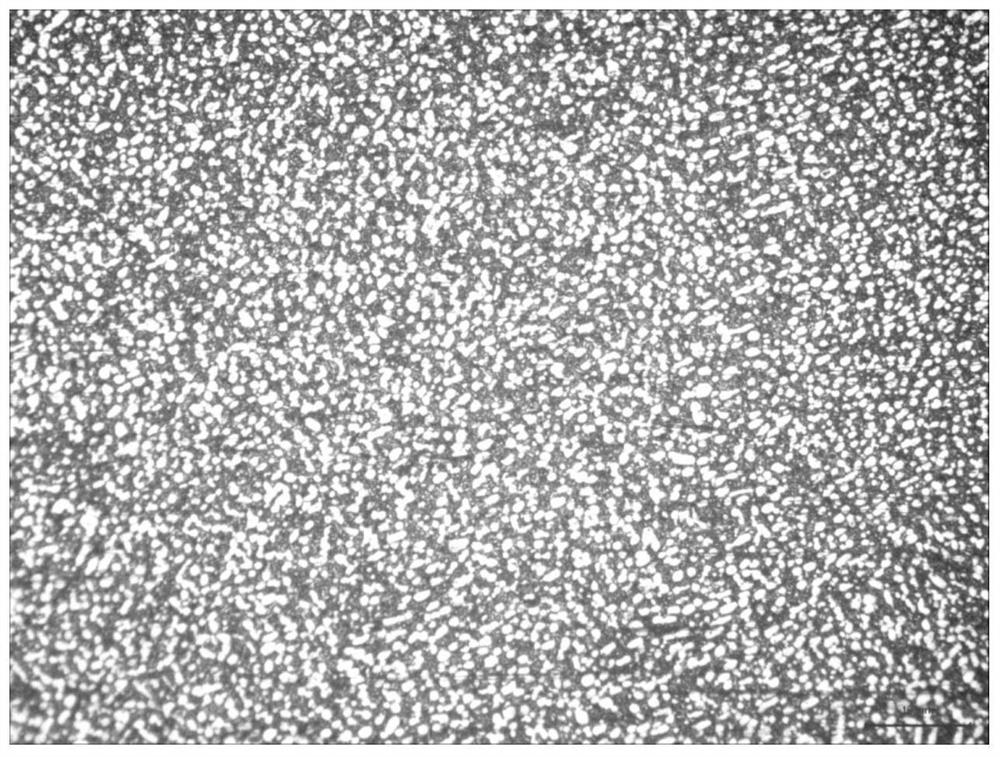

图1是本发明实施例1中α+β型两相钛合金显微组织图。

图2是本发明实施例2中α+β型两相钛合金显微组织图。

图3是本发明实施例3中α+β型两相钛合金显微组织图。

具体实施方式

下面结合附图和实施例对本发明的实施方式作进一步详细描述。以下实施例的详细描述和附图用于示例性地说明本发明的原理,但不能用来限制本发明的范围,即本发明不限于所描述的实施例,在不脱离本发明的精神的前提下覆盖了零件、部件和连接方式的任何修改、替换和改进。

需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参照附图并结合实施例来详细说明本申请。

实施例1

一种航空发动机风扇叶片用的α+β型两相钛合金,按质量比包括以下化学成分:铝4.2%~5.6%、钒7.5%~8.8%、氧0.18%~0.24%、铁≤0.5%、铌≤1%、硅0.4%~0.8%、碳≤0.05%、氮≤0.05%、氢≤0.015%,其余为钛和杂质元素。

一种航空发动机风扇叶片用的α+β型两相钛合金的制备方法,包括以下步骤:

S1,按质量比获取以下化学成分:铝4.2%~5.6%、钒7.5%~8.8%、氧0.18%~0.24%、铁≤0.5%、铌≤1%、硅0.4%~0.8%、碳≤0.05%、氮≤0.05%、氢≤0.015%,其余为钛和杂质元素;

S2,将各化学成分的原料通过三次真空自耗熔炼制成钛合金铸锭,然后测量钛合金铸锭的β转变温度,将钛合金铸锭加热至相变点以上的β相区,对钛合金铸锭进行第一阶段镦拔,使钛合金铸锭的铸态组织充分破碎,钛合金铸锭的组织均匀性和方向性获得改善;

S3,在预设温度和预设变形量的条件下,换向后,对钛合金铸锭进行第二阶段镦拔,使钛合金铸锭的棒坯边缘及心部变形均匀;

S4,将钛合金铸锭加热至相变点以上,再对钛合金铸锭进行第三阶段镦拔,生成新的β晶粒;

S5,将钛合金铸锭加热至相变点以下,再对钛合金铸锭进行第四阶段镦拔,使细小均匀的坯料组织得到完全的破碎,获得钛合金材料;

S6,对钛合金材料进行热处理,进一步对其显微组织和性能进行协同调控,实现其塑性和刚度与Ti-6Al-4V合金相当,而抗拉强度大于1100MPa。

本实施例航空发动机风扇叶片用的α+β型两相钛合金及其制备方法,通过进行化学成分设计和微观组织的调控,实现其塑性与Ti-6Al-4V合金相当,而抗拉强度大于1100MPa,同时,其超塑性和扩散连接性能满足航空发动机风扇叶片超塑成形/扩散连接工艺需求,从而可以进一步提高航空发动机风扇叶片片的空心率、降低重量,增大航空发动机风扇叶片直径,提高气动效率,更有利于实现航空发动机风扇叶片减重增效的目标。另外,本实施例提出航空发动机风扇叶片用的α+β型两相钛合金及其制备方法,其相变点相比于Ti-6Al-4V合金明显降低,使得航空发动机风扇叶片制造过程中超塑成形/扩散连接工艺的加热温度降低,进而可以降低制造成本,提高生产效率。在钛合金铸锭锻造过程中,采用换向镦拔和高低高低锻造相结合的方法,提升组织均匀性。综合上述三点,本发明提出的用于航空发动机风扇叶片的α+β两相高强钛合金及其制备方法,其塑性、刚度和工艺性能可满足航空发动机风扇叶片制造需求,以进一步提高航空发动机风扇叶片的空心率、降低重量,增大叶片直径,提高气动效率,更好的实现航空发动机风扇叶片减重增效的目标。可以提高钛合金宽弦空心风扇叶片的技术竞争优势。

进一步地,在一实施例中,步骤S1中,按质量比获取以下化学成分:铝4.2%~5.6%、钒7.5%~8.8%、铁≤0.5%、铌≤1%、硅0.4%~0.8%、氧≤0.18%~0.24%、碳≤0.05%、氮≤0.05%、氢≤0.015%,其余为钛和杂质元素;

步骤S2中,测量钛合金铸锭的β转变温度为925℃~930℃;将钛合金铸锭升温至1150℃,保温120min,升温时间为90min,然后对钛合金铸锭进行两火次第一阶段镦拔,锻后水冷;再次将钛合金铸锭加热至1050℃,保温150min,再进行两火次第一阶段镦拔,锻后水冷;将坯料加热至980℃,保温150min,仍然进行两火次第一阶段镦拔,锻后水冷;

步骤S3中,将钛合金铸锭加热至β相变点以下的20℃~60℃范围内,且在预设变形量的条件下,换向后,对钛合金铸锭进行三火次第二阶段镦拔,使钛合金铸锭的棒坯边缘及心部变形均匀;

步骤S4中,将钛合金铸锭加热至相变点以上50℃范围内,对钛合金铸锭进行第三阶段镦拔,生成新的β晶粒;

步骤S5中,将钛合金铸锭加热至β相变点以下40℃~60℃范围内,在α+β两相区进行五火次第四阶段镦拔,使细小均匀的坯料组织得到完全的破碎,获得钛合金材料。其中,第四阶段镦拔时,在倒数第三火次第四阶段镦拔再次进行换向阶段镦拔,使细小均匀的坯料组织得到完全的破碎,进一步细化和均匀化组织,实现对材料显微组织的调控。

进一步地,在一实施例中,步骤S6中,对钛合金材料加热到900℃±10℃,至少保温20min,空冷至室温;然后再加热到640℃±5℃,至少保温60min,空冷至室温。请参照图1,性能测试结果表明,其抗拉强度、屈服强度、延伸率、断面收缩率和弹性模量分别为1118MPa、1060MPa、13.1%、46.9%和115GPa,即其塑性和刚度与Ti-6Al-4V合金相当,而抗拉强度大于1100MPa。叶片成形工艺适应性研究表明,其超塑性和扩散连接性能满足超塑成形/扩散连接工艺需求。

进一步地,在一实施例中,所述第一阶段镦拔、第二阶段镦拔、第三阶段镦拔和第四阶段镦拔分别包括镦粗和拔长。

进一步地,在一实施例中,所述第一阶段镦拔、第二阶段镦拔、第三阶段镦拔和第四阶段镦拔的钛合金铸锭分别为圆柱形。

进一步地,在一实施例中,步骤S1中,基于CALPHAD方法的计算,调整Al和V元素的含量,降低层错能,以提高钛合金的塑性和抗蠕变能力;提高电子功函数,以提高钛合金的强度和硬度。按质量比获取以下化学成分:铝4.2%~5.6%、钒7.5%~8.8%、氧0.18%~0.24%、铁≤0.5%、铌≤1%、硅0.4%~0.8%、碳≤0.05%、氮≤0.05%、氢≤0.015%,其余为钛和杂质元素。

实施例2

本实施例与实施例1的区别在于:步骤S3中,将钛合金铸锭加热至β相变点以下30℃~50℃范围内,且在预设变形量的条件下,换向后,对钛合金铸锭进行五火次第二阶段镦拔,使钛合金铸锭的棒坯边缘及心部变形均匀。本实施例关于步骤S3的改进是实施例1中步骤S3的替换方案。请参照图2,测试结果表明,其抗拉强度、屈服强度、延伸率、断面收缩率和弹性模量分别为1137MPa、1063MPa、12.3%、46.9%和116GPa,其塑性和刚度与Ti-6Al-4V合金相当,而抗拉强度大于1100MPa。叶片成形工艺适应性研究表明,其超塑性和扩散连接性能同样满足超塑成形/扩散连接工艺需求。

实施例3

本实施例与实施例1的区别在于:S5中,将钛合金铸锭加热至β相变点以下50℃~80℃范围内,在α+β两相区进行六火次第四阶段镦拔,使细小均匀的坯料组织得到完全的破碎,获得钛合金材料。本实施例关于步骤S5的改进是实施例1中步骤S5的替换方案。请参照图3,测试结果表明,其抗拉强度、屈服强度、延伸率、断面收缩率和弹性模量分别为1121MPa、1033MPa、13.6%、44.7%和112GPa,其塑性和刚度与Ti-6Al-4V合金相当,而抗拉强度大于1100MPa。叶片成形工艺适应性研究表明,其超塑性和扩散连接性能同样满足超塑成形/扩散连接工艺需求。

以上所述仅为本申请的实施例而已,并不限制于本申请。在不脱离本发明的范围的情况下对于本领域技术人员来说,本申请可以有各种更改和变化。凡在本申请的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本申请的权利要求范围内。

- 航空发动机风扇叶片用的α+β型两相钛合金及制备方法

- 航空发动机复合材料风扇叶片的钛合金包覆边制造方法