一种有机高分子颗粒涂覆复合隔膜及其制备方法

文献发布时间:2023-06-19 11:35:49

技术领域

本发明涉及新能源材料领域,特别是一种有机颗粒涂覆复合隔膜及其制 备方法。

背景技术

目前国家大力发展清洁能源,锂离子电池具有可二次循环的特性,高能 力密度,被广泛应用于新能源汽车、储能、通信等领域。然而,这类锂二次 电池的缺点在于:在使用的有机电解质属于易燃物,在电池热失控时,会导 致电池的引燃和爆炸;且制造此类电池的工艺是复杂的。目前锂离子聚合物 电池已被认为是下一代电池中的一种,因为其解决了锂离子电池的上述缺点。 然而,锂离子聚合物电池比锂离子电池具有相对更低的电池容量,且低温下 放电容量不足,因此,锂离子聚合物电池的这些缺点迫切需要解决。

目前许多公司已经生产出了这类聚合物电池,但电池的稳定性较差,且 易鼓包。为了解决上面关于电池安全性较差的问题,业界的一个解决方案是 制备具有多孔活性层的有机/无机复合隔膜。LG化学株式会社在专利 CN101326658B中提出了一种多孔活性层在厚度方向上呈现成分不均匀分布 的组成形态的复合隔膜,即多孔活性层表面区域中的粘合剂聚合物/有机粒子 的含量比高于存在于多孔活性层内部的粘合剂聚合物/有机粒子的含量比,可 有效改进在电化学装置组装工艺中隔膜的特性如抗剥离和刮擦性,但此类复合隔膜的缺点在于:无机颗粒的合成原料一般来源于矿物,合成过程中一般 与设备摩擦较多,容易带来较多的无机金属异物,金属异物在电池中易导致 电芯自放电较大,即微短路的风险,从而容易带来安全隐患,未能最大限度 提高聚合物电解质的安全性。

发明内容

为克服现有隔膜中金属杂质含量较高导致的电芯自放电大,聚合物电解 质安全性差的缺点,本发明的目的在于提供一种具有低金属异物含量,包括 多孔结构基底,含有有机高分子颗粒和粘合剂聚合物的多孔活性层的涂覆复 合隔膜及其制备方法。

本发明的一个目的是通过以下技术措施实现的,一种有机高分子颗粒涂 覆复合隔膜,包括多孔结构基底和涂覆在多孔结构基底单面或双面的涂覆层, 所述涂覆层是由有机高分子颗粒和粘合剂聚合物混合而成的多孔活性层。

进一步地,所述多孔结构基底为高密度聚乙烯、低密度聚乙烯、线型低 密度聚乙烯、超高分子量聚乙烯、聚丙烯聚酰胺、聚酰亚胺、聚醚砜、聚苯 醚、聚苯硫、聚乙烯萘中的一种。

进一步地,所述多孔结构基底的厚度为3~30μm,孔径大小为0.01~50μ m,孔隙率为10~60%。

进一步地,所述多孔活性层在厚度方向上呈现成分不均匀分布的组成形 态;所述多孔活性层表面区域中的粘合剂聚合物/有机粒子的含量比高于存在 于所述多孔活性层内部的粘合剂聚合物/有机粒子的含量比。

进一步地,所述有机高分子颗粒具有低的金属杂质含量值,含有的金属 异物Fe≤10ppm;Cu≤5ppm;Zr≤5ppm;K≤5ppm;Ca≤5ppm;Mg≤5ppm;Zn≤5ppm; Ni≤5ppm,总金属异物总量值低于20ppm。

进一步地,所述有机高分子颗粒具有不溶解于有机溶剂,吸水率低,耐 腐蚀,耐高温的特性。

进一步地,所述有机高分子颗粒的粒径为0.01-20μm。

进一步地,所述有机高分子颗粒为聚苯硫醚、聚芳硫醚酮、聚芳硫醚酰 亚胺中的一种或几种的组合。

本发明的另一个目的在于提供一种有机高分子颗粒涂覆复合隔膜的制备 方法,包括以下步骤:

(1)向高速分散设备罐中加入有机溶剂,开动搅拌机,然后向高速分散 设备罐中加入粘合剂聚合物,搅拌30~120分钟后,添加所述有机高分子颗粒, 搅拌分散30~120分钟;

(2)将步骤(1)中制得浆料中的颗粒进行研磨,直至颗粒粒径D50达 到0.8~1.5μm,得到涂覆浆料;

(3)将步骤(2)制备好的浆料用涂布机均匀涂覆在所述多孔结构基底 的表面;

(4)将步骤(3)涂覆在所述多孔结构基底表面的浆料烘烤,烘烤温度 分为5区,依次为65-75℃、71-80℃、71-80℃、71-80℃、65-75℃,烘干后 即制得所述有机颗粒涂覆复合隔膜。

进一步地,所述步骤(1)中的有机溶剂丙酮、四氢呋喃、二氯甲烷、氯 仿、二甲基甲酰胺、N-甲基-2吡咯烷酮(NMP)等。

进一步地,所述步骤(1)中的粘合剂聚合物包括第一类粘合剂聚合物和 第二类粘合剂聚合物;所述的第一类粘合剂聚合物为含有极性基团的氰乙基 普鲁兰(cyanoethylpullulan)、氰乙基蔗、氰乙基纤维素、氰乙基聚乙烯醇 等;所述的第二类粘合剂聚合物为溶解度为15~27MPa1/2的聚合物:聚偏 二氟乙烯-共(co)-六氟丙烯(PVDF-HFP)、聚偏二氟乙烯-共-三氯乙烯 (PVDF-CTFE)等。

这里,所述的第一类粘结剂具有极高的极性,在相对湿度为20%~50%的湿 度条件下涂覆时,由于极性作用,具有高级性的聚合物趋向存在于多孔活性 层的表面中,即粘合剂聚合物的相对密度从活性层的表面朝着厚度方向逐渐 降低,从而形成有机颗粒在厚度方向上分布不均匀;所述第二类粘结剂具有 提高复合隔膜的粘结能力和吸液后形成聚合物凝胶电解质的特性,两类粘合 剂的协同作用使有机颗粒涂覆复合隔膜的多孔活性涂覆层更加稳定。

进一步地,所述第一类粘合剂聚合物与所述第二类粘合剂聚合物的含量 比为20.0:80.0~80.0:20.0;所述有机高分子颗粒与所述粘合剂聚合物的混合 比为10:90~99:1。

进一步地,所述步骤(1)中搅拌速度为300~500rpm/min。

进一步地,所述步骤(3)中涂覆速度为20-120m/min。

进一步地,所述步骤(3)中单面涂覆厚度为1-8μm,优选2-4μm。

本发明制备的有机高分子颗粒涂覆隔膜中,添加的有机高分子颗粒为聚 苯硫醚、聚芳硫醚酮、聚芳硫醚酰亚胺中的一种或几种的组合,所述有机高 分子颗粒的合成中不涉及无机矿物的提取,含有的金属异物含量低,可以降 低金属异物给电芯带来的安全性风险。多孔活性层中有机高分子颗粒在厚度 方向上分布不均匀,有效降低金属异物含量,降低了电池内微短路和自放电 大的风险,增加了电池的安全性。

附图说明

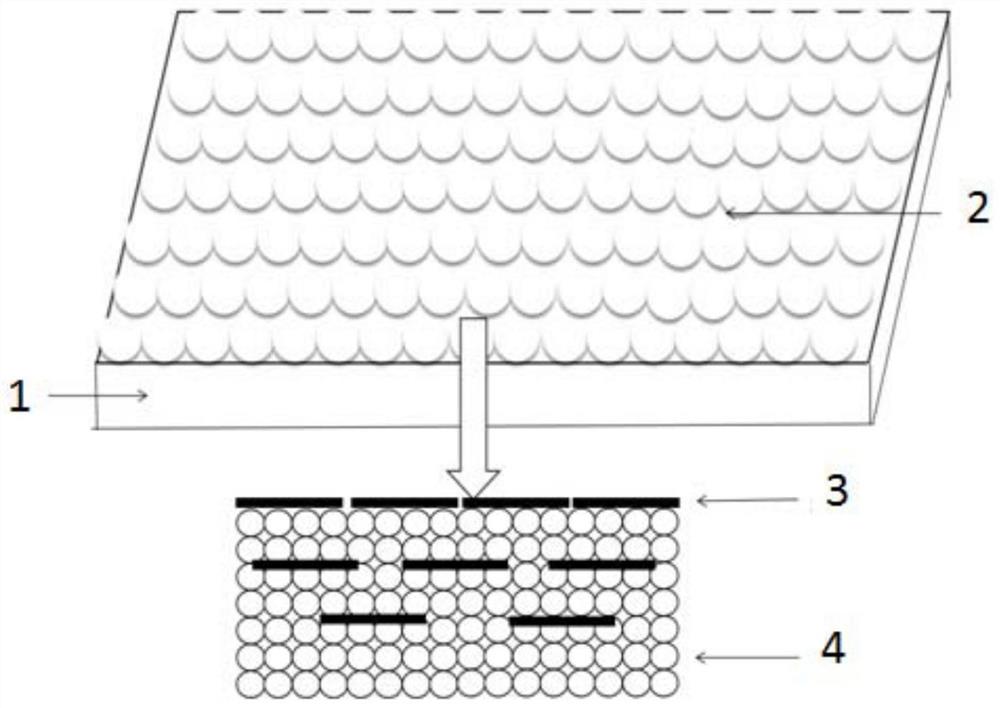

图1为本发明的有机高分子颗粒涂覆复合隔膜的结构示意图,其标号说 明如下:

1-多孔结构基底

2-多孔活性层

3-粘结剂聚合物

4-有机高分子颗粒

具体实施方式

下面将对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施 例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例, 本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例, 都属于本发明保护的范围。

实施例1~5:一种有机高分子颗粒涂覆复合隔膜的制备方法

实施例1

本实施例的有机颗粒(聚偏氟乙烯-共-三氯乙烯/氰乙基普鲁兰)复合锂 离子电池涂覆隔膜,在锂离子电池隔膜聚乙烯基底的表面均匀涂覆多孔活性 涂层,所述有机颗粒涂覆多孔活性涂层由以下物质按质量百分比混合涂布烘 干后得到:丙酮55%,粘结剂PVDF-CTFE7%,粘结剂氰乙基普鲁兰3%,聚苯硫 醚PPS颗粒35%。

本实施例中,所述有机颗粒为聚苯硫醚,其粒径D50为0.5-20μm。

本发明的有机颗粒涂覆复合隔膜的制备方法,其特征在于,包括以下步骤:

(1)按上述质量百分配比向高速分散设备罐中加入丙酮,同时启动高速 分散设备罐的搅拌功能,然后向高速分散设备罐中加入粘结剂聚合物,搅拌60分钟后,加入聚苯硫醚PPS颗粒,搅拌60分钟;

(2)将上述步骤(1)制得的浆料转移到研磨机中进行研磨,直至浆料粒径 检测结果显示D50<1.0μm和D99<2μm后,停止研磨得到涂覆浆料;

(3)将步骤(2)中制备好的浆料用凹版辊涂布机均匀涂覆在多孔结构基底 的表面,涂覆速度为50m/min;多孔结构基底为聚乙烯隔膜(孔隙率35%), 单面涂覆厚度为2~6μm;

(4)将步骤(3)涂覆在聚乙烯隔膜表面的浆料烘烤,烘烤温度分为5区, 依次为75℃,80℃,80℃,80℃,75℃,烘干后即制得聚苯硫醚有机颗粒涂 覆复合锂离子电池涂覆隔膜。

在经涂覆的聚乙烯隔膜表面的多孔活性层中,孔的平均尺寸为大约0.4μm, 孔隙率为35%。

实施例2

重复实施例1以制备有机颗粒(聚偏二氟乙烯-共-三氯乙烯/氰乙基聚乙 烯醇)复合隔膜,除了使用氰乙基聚乙烯醇代替氰乙基普鲁兰外。

实施例3

重复实施例1以制备有机颗粒(聚偏二氟乙烯-共-三氯乙烯/氰乙基蔗糖 醇)复合隔膜,除了使用氰乙基蔗糖醇代替氰乙基普鲁兰以外。

实施例4

重复实施例1以制备有机颗粒(聚偏二氟乙烯-共-六氟丙烯/氰乙基普鲁 兰)复合隔膜,除了使用聚偏二氟乙烯-共-六氟丙烯代替聚偏二氟乙烯-共- 三氯乙烯以外。

实施例5

重复实施例1以制备有机颗粒(聚偏二氟乙烯-共-三氯乙烯/氰乙基普鲁 兰)复合隔膜,除了使用聚芳硫醚酮代替聚苯硫醚以外。

对比例1

重复实施例1以制备勃姆石AlOOH(聚偏二氟乙烯-共-三氯乙烯)复合隔 膜,除了使用勃姆石AIOOH代替有机颗粒聚苯硫醚以外。

对比例2

重复实施例1以制备氧化铝(聚偏二氟乙烯-共-三氯乙烯/氰乙基普鲁兰) 复合隔膜,除了使用氧化铝代替有机颗粒聚苯硫醚以外。

表1实施例1-5和对比例1-2有机颗粒涂覆复合锂离子电池涂覆隔膜的性能检测报告

从表1结果得知,本发明引入有机颗粒替换无机粒子填充在厚度方向上成 分具有不均分布的状态的活性层中,制备的复合隔膜中金属异物的总量低于 20ppm,而对比例1和2中使用无机颗粒勃姆石和氧化铝填充,隔膜的金属异 物总量分别为83、402ppm。可见,有机颗粒代替无机颗粒加入到涂覆复合隔 膜中,能有效降低隔膜中的金属异物含量。

微短路电压降测试结果显示,实施例1-4有机颗粒涂覆复合隔膜Vd2值 为2-3V,较低。而对比例1和2无机颗粒勃姆石和氧化铝涂覆复合隔膜Vd2 值分别为5V和7V,与添加了有机颗粒的涂覆复合隔膜相比,添加了勃姆石或 氧化铝等无机颗粒的涂覆复合隔膜更具有更高的Vd2值,更易造成隔膜微短 路危害。使用有机颗粒代替无机颗粒添加在涂覆复合隔膜中,能有效降低隔 膜的微短路风险,提高电池隔膜的安全性能。

- 一种有机高分子颗粒涂覆复合隔膜及其制备方法

- 一种无机与有机复合涂覆隔膜的制备方法