半导体激光元件

文献发布时间:2023-06-19 11:42:32

技术领域

本发明的一个方式涉及半导体激光元件。

背景技术

近年来,作为指向性的光栅、投影仪、电视机等的下一代用途,使用由氮化物系半导体形成的蓝色激光或绿色激光受到关注。在这些用途中,要求激光的视觉辨认性,因此需要激光高的辐射质量。但是,在通常的氮化物系半导体中,基板是透明的,因此来自活性层的杂散光从基板漏出。

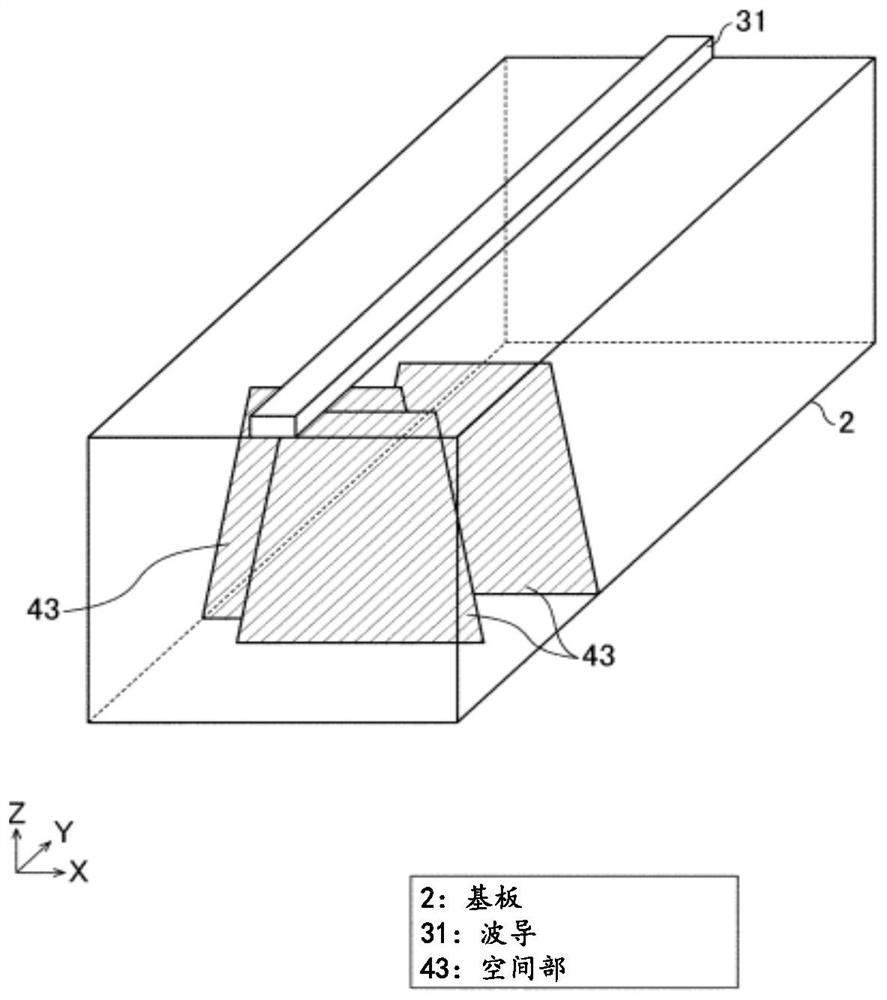

作为使从基板漏出的杂散光减少的半导体激光元件,例如有特开2018-195749号公报所公开的半导体激光元件500。图24是特开2018-195749号公报的半导体激光元件500的立体图。

如图24所示,在特开2018-195749号公报所公开的半导体激光元件500中,在基板502的上表面层叠有半导体层叠膜510,由该半导体层叠膜510形成波导531。进一步地,通过在基板502的下表面设置沿与波导531交叉的方向延伸的槽543,能够减少从基板502漏出的杂散光。

发明内容

本发明所要解决的技术问题

本发明的一形态的目的在于降低从基板漏出的杂散光,进一步降低半导体激光元件的元件断裂的可能性。

用于解决技术问题的技术方案

为了解决上述问题,本发明一形态的一种半导体激光元件,其出射激光,所述半导体激光元件包括:基板;半导体层,其设置在所述基板上,所述半导体层具有沿规定方向延伸且从一端面出射所述激光的波导,所述基板具有与所述规定方向交叉延伸的多个空间部,所述多个空间部的至少两个空间部的至少一部分以沿所述规定方向重叠的方式设置于所述基板,所述多个空间部各自的与所述规定方向垂直的方向上的长度比所述半导体激光元件的所述垂直的方向上的长度短。

有益效果

根据本发明的一形态,能够减少从基板漏出的杂散光,进而能够降低半导体激光元件的元件断裂的可能性。

附图说明

图1是表示本发明的第一实施方式的半导体激光元件的构成的立体图。

图2是表示本发明第一实施方式的半导体激光元件的活性层的层叠结构的主视图。

图3是沿着Y方向在与半导体激光元件的底面垂直的面来切断本发明的第一实施方式的半导体激光元件的空间部时的截面概略图。

图4是本发明第一实施方式的半导体激光元件的俯视图,符号402是表示空间部的其他示例的图。

图5是表示本发明第一实施方式的半导体激光元件的多个空间部的结构的立体概略图。

图6是表示从出射面观察本发明第一实施方式的半导体激光元件的空间部时的结构的正面概略图。

图7是表示本发明第一实施方式的半导体激光元件的制造工序的一个例子的流程图。

图8是表示本发明的第一实施方式的晶片的芯片分割槽形成工序的仰视图。

图9是表示本发明的第一实施方式的晶片的空间部形成工序的仰视图。

图10是表示本发明的第一实施方式的晶片的盖分割槽形成工序的俯视图。

图11是表示本发明的第一实施方式的盖的端面涂层膜形成工序的立体图。

图12是表示本发明的第二实施方式的半导体激光元件的空间部的形成图案的图。

图13是表示本发明的第三实施方式的半导体激光元件的空间部的形成图案的图。

图14是表示本发明的第四实施方式的半导体激光元件的空间部的形成图案的图。

图15是表示本发明的第五实施方式的半导体激光元件的空间部的形成图案的图。

图16是表示本发明的第六实施方式的半导体激光元件的空间部的形成图案的图。

图17是表示本发明的第七实施方式的半导体激光元件的空间部的形成图案的图。

图18是表示本发明的第八实施方式的半导体激光元件的空间部的形成图案的图。

图19是表示本发明的第九实施方式的半导体激光元件的空间部的形成图案的图。

图20是表示比较例的实验结果的图。

图21是表示本发明的一形态的半导体激光元件的实验结果的图。图22是表示从出射面观察本发明的第十实施方式的半导体激光元件的空间部时的结构的正面概略图。

图23是表示本发明的第十实施方式的半导体激光元件的多个空间部的结构的立体概略图。

图24是特开2018-195749号公报的半导体激光元件的立体图。

具体实施方式

〔第一实施方式〕

以下,对本发明的一实施方式进行详细说明。

(关于氮化物半导体激光元件的构成)

在本说明书中,举例说明半导体激光元件100为氮化物半导体激光元件的情况。

图1是表示第一实施方式的半导体激光元件100的结构的立体图。图2是表示第一实施方式的半导体激光元件100的活性层14的层叠结构的主视图。图3是将第一实施方式的半导体激光元件100的空间部43以沿着Y方向在与半导体激光元件100的底面垂直的面来切断时的截面概略图。图4的标记401是第一实施方式的半导体激光元件100的俯视图。图4的标记402表示在图4的标记401的空间部43的侧面设置有凹凸部的情况下的空间部43’。图5是表示第一实施方式的半导体激光元件100的多个空间部43的结构的立体概略图。图6是表示从出射面1A观察第一实施方式的半导体激光元件100的空间部43时的结构的正面概略图。

另外,图1是示意性表示本实施方式的半导体激光元件100的构成的图,并不限定构成半导体激光元件100的各部件的数量以及部件的尺寸。此外,在图1所示的坐标轴中,将Z轴正方向侧定义为“上方”,将各部件的Z轴正方向侧的面称为“上表面”。这在其他附图中也是同样的。此外,本说明书中使用的“A~B”表示“A以上且B以下”。

如图1所示,半导体激光元件100具备基板2、半导体层10、埋入层21、p侧下层电极22、p侧上层电极23以及脊部30。如图1所示,半导体激光元件100在基板2的下表面侧还具有n侧电极24,在n侧电极24的下表面侧还具有焊盘电极25。

半导体层10通过向p侧上层电极23与n侧电极24之间施加电压,从而出射激光。半导体层10是在基板2的上表面外延生长的半导体层叠结构。半导体层10从基板2侧依次具备基底层11、下部包覆层12、下部引导层13、活性层14、上部引导层15、蒸发防止层16、上部包覆层17和上部接触层18。

基板2是具有导电性的氮化物半导体基板,例如由GaN构成。

基底层11是为了缓和对基板2进行表面加工时基板2受到的应力或损伤而设置的层。通过在基板2上层叠基底层11,能够使基板2的表面平坦化。基底层11是使来自n侧电极24的电流或电压的易于向活性层14施加的层。基底层11是由n型GaN形成的层,具有0.1~10μm(例如4μm)的膜厚。

下部包覆层12是将电流以及产生的光封入活性层14的层。下部包覆层12由n型的Al

下部引导层13是辅助活性层14中的光波导的层。下部引导层13由In

活性层14是通过诱导释放具有光放大作用的活性部。如图2所示,活性层14例如具有四个隔断层14A和三个量子阱层14B交替层叠的多量子阱(MQW:multi quantum well)结构。量子阱层14B例如由膜厚为4nm的In

上部引导层15是辅助活性层14中的光波导的层。上部引导层15由In

蒸发防止层16是防止含In的氮化物半导体中In蒸发的层。蒸发防止层16是由p型的Al

上部包覆层17是将电流以及产生的光封入活性层14的层。上部包覆层17是由p型的Al

脊部30沿Y方向限定电流流过的区域,从而在活性层14的与该区域对应的区域产生激光振荡。活性层14中的产生激光振荡的区域作为波导31发挥功能。例如,通过光刻技术将上部包覆层17的一部分蚀刻至厚度方向(Z方向)的中间位置而形成的凸部作为脊部30发挥功能。如图1所示,脊部30以沿Y方向延伸的方式形成。另外,形成脊部30的方法在以下的制造方法中更详细地进行说明。

上部接触层18是使电流或电压易于向活性层14施加的层。上部接触层18设置在形成脊部30的上部包覆层17的凸部上。上部接触层通过p型的GaN形成,具有0.01~1μm(例如0.05μm)的膜厚。

埋入层21是作为电流狭窄层发挥作用的层。埋入层21由SiO

p侧下层电极22是以Pd或Ni为主要成分的导电性的层。p侧下层电极22与上部接触层18欧姆接触。

p侧上层电极23是用于从脊部30的上表面注入载流子的电极。p侧上层电极23形成在脊部30的上表面(脊部30的上部接触层18和埋入层21上)。p侧上层电极23例如是由Au形成的金属层的一个例子。

n侧电极24是用于从基板2之下注入载流子的电极。n侧电极24与基板2欧姆接触。n侧电极24例如由Ti的单层、或者在层叠Ti之后进一步层叠Al的Ti/Al层叠体形成。

焊盘电极25是用于将半导体激光元件100容易地连接以及固定于基座等的层。焊盘电极25例如由Au形成。

此外,在半导体激光元件100的出射面1A以及对置面1B(参照图4)上设置有端面涂层膜26(参照图11;图11的端面涂层膜26以覆盖基板2的端面、半导体层叠膜10的端面以及脊部30的端面的方式形成)。出射面1A上的端面涂层膜26由Al

此外,如图4以及图5所示,在基板2的下表面设置有多个空间部43。半导体激光元件100中,通常基板2由透明的材料构成。因此,在活性层14中产生的激光不仅从作为波导31的一端面的出射部31A出射,而且存在作为杂散光而从基板2漏出的可能性。空间部43是通过在基板2设置空间部43,利用折射率的变化等,降低从基板2漏出的杂散光的量的构成。以下详细说明空间部43的详细构成及效果。

(关于空间部)

如图4以及图5所示,在第一实施方式的半导体激光元件100中,具有槽结构的三个空间部43分别形成为与出射面1A相距不同的距离。此外,空间部43沿Y方向重叠,并分别以与波导31交叉的方式延伸。空间部43例如通过激光划线形成于基板2的下表面。此外,如图6所示,空间部43具有与Y方向垂直的X方向上的长度W

此外,在本实施方式中,为了遮挡杂散光并减少从基板2漏出的激光,优选空间部43的X方向上的长度W

在图4及图5的例子中,三个空间部43的形状为大致相同的形状。即,三个空间部43的长度W

另外,图5是用于表示配置多个空间部43的配置的概略图,空间部43忽视其宽度(Y方向的长度)而图示。对于空间部43的宽度,并不特别限定,在通过激光划线形成空间部43时,通过使激光的频率及扫描速度变化,能够得到任意宽度的空间部43。

另外,设置于半导体激光元件100的空间部43的数量并不限定于三个,也可以是两个以上的多个。此外,不需要多个空间部43全部沿Y方向重叠。至少两个空间部43重叠即可,此外,该两个空间部43的至少一部分重叠即可。此外,只要是与波导31交叉的方向,则空间部43也可以在不与波导31正交的方向延伸,也不一定需要与波导31交叉地延伸。进一步地,在第一实施方式中,如图3所示,空间部43以在基板2的下表面具有开口部的槽的形状表示。但是,作为空间部43,不限于槽的形状,具有遮光功能的空间部只要形成为与波导31交叉的方向即可。即,不需要所有的空间部43都作为槽来实现。此外,多个空间部43不需要是相互相同的形状,此外,不一定需要具有图4及图5所示的形状,且按图4及图5所示的配置图案形成。关于具有与第一实施方式不同的形状的多个空间部的例子以及以与第一实施方式不同的配置图案形成的多个空间部的例子,在下述的其他实施方式中进行说明。

(半导体激光元件100的制造方法)

以下,参照图7~图11,对本实施方式的半导体激光元件100的制造工序进行说明。在以下的说明中,有时将工序途中的晶片状的中间体简称为晶片50。此外,有时将分割晶片50而得到的工序中途的条状的中间体简称为条51。图7是表示本实施方式的半导体激光元件100的制造工序的一个例子的流程图。图8是表示本实施方式的晶片50中的芯片分割槽42的形成工序的仰视图。图9是表示本实施方式的晶片50中的空间部43的形成工序的仰视图。图10是表示本实施方式的晶片50中的条分割槽41的形成工序的俯视图。图11是表示本实施方式的条51的端面涂层膜26的形成工序的立体图。

如图7所示,本实施方式的半导体激光元件100的制造方法包括步骤S1~步骤S15的工序。在本实施方式中,作为一个例子,依次进行半导体激光元件100的制造。但是,本实施方式只要能够制造具有图1所示的层叠结构的半导体激光元件100,则不限于所述制造工序顺序。以下对所述工序进行说明。

在图7所示的步骤S1中,半导体层10在基板2的上表面外延生长(外延生长工序)。该外延生长例如通过MOCVD法(有机金属化学气相沉积法:Metal Organic Chemical VaporDeposition)等进行。

即,在基板2的上表面依次生长基底层11、下部包覆层12、下部引导层13。接着,通过在下部引导层13的上表面交替地生长四个隔断层14A和三个量子阱层14B(参照图3)来得到活性层14。接着,在活性层14上依次生长上部引导层15、蒸发防止层16、上部包覆层17、上部接触层18。

在通过MOCVD法形成半导体层10的情况下,作为原料,可以使用三甲基镓、氨、三甲基铝、三甲基铟、硅烷、双环戊二烯基镁。此外,作为载气,能够使用氢、氮。

接着,在步骤S2中,通过真空蒸镀或者溅射等在晶片50的上部接触层18上形成p侧下层电极22(p侧下层电极形成工序)。

接着,在步骤S3中,形成脊部30(脊部形成工序)。具体而言,在晶片50的p侧下层电极22上的脊部30的形成预定区域,通过光刻法形成抗蚀剂(未图示)。所述抗蚀剂形成为沿Y方向延伸的带状。接着,利用SiCl

另外,脊部形成工序中的蚀刻可以是如所述RIE这样的干式蚀刻,也可以是湿式蚀刻。

此外,也可以在脊部30的形成区域设置例如SiO

接着,在步骤S4中,在所述抗蚀剂的上表面、脊部30的两侧壁以及上部包覆层17上,通过溅射等形成SiO

接着,在步骤S5中,在配置于脊部30上的p侧下层电极22及埋入层21的上表面,通过真空蒸镀或者溅射等形成p侧上层电极23(p侧上层电极形成工序)。另外,如图8所示,p侧上层电极23与分割晶片50并形成为芯片状的半导体激光元件100的配置对应地进行图案化,并设置有多个。

接着,在步骤S6中,将基板2的下表面研磨至基板2的厚度为80μm~150μm(例如130μm)(研磨工序)。由此,在后述的第一切割工序以及第二切割工序中,能够容易地进行晶片50以及条51(参照图11)的分割。另外,基板2既可以通过研磨材料物理地研磨,也可以通过药剂化学地研磨。

接着,在步骤S7中,在晶片50的基板2的下表面例如通过激光划线形成多个芯片分割槽42(芯片分割槽形成工序)(参照图8)。芯片分割槽42沿Y方向延伸,且配置于脊部30之间。

芯片分割槽42用于在后述的第一切断工序中将晶片50分割成多个条51之后,在第二切断工序中将条51单片化为芯片状。因此,芯片分割槽42例如配置在脊部30之间的中央等、以脊部30为基准的位置。由此,在从条51分割为芯片状时,成品率良好地得到期望的芯片。

此外,芯片分割槽42更优选形成为距基板2的下表面5~60μm左右的深度。由此,能够防止芯片分割槽42过浅而难以分割,或过深而在操作中晶片50破损。此外,芯片分割槽42形成为沿晶片50的Y方向的两端面间延伸的直线状。由此,在将条51分割为芯片状的半导体激光元件100时,能够减少向不期望的方向断裂的情况。

接着,在步骤S8中,例如通过激光划线,在晶片50的基板2的下表面形成多个空间部43(空间部形成工序)(参照图9)。空间部43以与脊部30交叉的方式延伸,并与单片化为芯片状的各半导体激光元件100对应地设置多个。此外,多个空间部43在各半导体激光元件100中以在Y方向上重叠的方式设置。另外,如上所述,多个空间部43不一定需要与脊部30交叉,只要设置成与Y方向交叉即可。此外,只要多个空间部43设置成其中至少两个空间部43的至少一部分在Y方向上重叠即可。

在半导体激光元件100中,在空间部43的高度H

此外,在通过激光划线形成空间部43时,通过使用脉冲宽度为纳秒级的激光,在空间部43的内壁上形成含有金属和/或金属氧化物的膜27(参照图3)。作为膜27中包含的金属,例如可列举Ga。此外,作为膜27中包含的金属氧化物,例如可列举Ga

进一步,将作为纳秒级的脉冲宽度的激光脉冲以数十kHz的重复频率使扫描速度变化,则能够使空间部43的宽度周期性地变化。由此,能够在空间部43的侧壁上在长度方向(Y方向)上形成周期性的波状等凹凸部(凹部45以及凸部46)。在图4的附图标记402图示了在空间部43的侧壁设置有凹凸部的空间部43’。也可以是在空间部43的侧壁形成有一个以上的凹部45或者一个以上的凸部46的形态代替凹凸部。

接着,在步骤S9中,将通过激光划线形成芯片分割槽42以及空间部43而产生的碎屑除去(碎屑除去工序)。碎屑沿着芯片分割槽42以及空间部43附着在基板2的下表面,以Ga、Al、In等III族金属为主成分。

碎屑除去工序例如通过湿式蚀刻进行。具体而言,将晶片50浸渍于酸或碱的蚀刻剂中,溶解除去碎屑。蚀刻剂没有特别限制,例如可列举出:包含硝酸、硫酸、盐酸、磷酸等酸的蚀刻剂,或者包含氢氧化钠、氢氧化钾等碱的蚀刻剂。此外,在蚀刻剂腐蚀p侧上层电极23等的情况下,只要用抗蚀剂等覆盖该部分后将晶片50浸渍于蚀刻剂即可。

另外,也可以通过氯类气体(SiCl

接着,在步骤S10中,通过真空蒸镀或者溅射在基板2的下表面形成n侧电极24(n侧电极形成工序)。

在基板2的下表面上形成有所述Ti的单层或Ti/Al等n侧电极24时,在空间部43的内壁上也形成Ti、Al或Ga的金属膜24A(参照图3)。当形成n侧电极24时,为了降低基板2与n侧电极24的接触电阻而保证欧姆接触,实施热处理。

接着,在步骤S11中,通过真空蒸镀或者溅射在n侧电极24上形成焊盘电极25(焊盘电极形成工序)。在n侧电极24上形成有所述Au等焊盘电极25时,在空间部43的内壁也形成有Au的金属膜25A(参照图3)。

在本实施方式中,配合n侧电极24以及焊盘电极25的形成而形成金属膜24A以及金属膜25A,但是,金属膜也可以与n侧电极24以及焊盘电极25的形成分开形成。此外,也可以在空间部43的内壁上形成金属膜24A和25A中的任意一个。

接着,在步骤S12中,在晶片50的半导体层10上通过金刚石刻刀形成多个条分割槽41(条分割槽形成工序)(参照图10)。条分割槽41形成于基板2的X方向上的一端部,在与脊部30正交的X方向上延伸,并配置于p侧上层电极23间。

通过仅在基板2的一个端部形成条分割槽41,与整个晶片50形成条分割槽41相比,能够减少工时。在后述的第一切断工序中,晶片50在条分割槽41上被分割,条分割槽41的侧壁形成半导体激光元件100的出射面1A和对置面1B(参照图4)。因此,条形分割槽41的间隔成为半导体激光元件100的波导31(参照图4)的谐振器长度,谐振器长度例如形成为600μm左右。

另外,条分割槽41也可以通过激光划线形成。在该情况下,更优选在步骤S12的条分割槽形成工序之后进行步骤S9的碎屑除去工序。

接着,在步骤S13中,晶片50通过使刀刃碰撞各条分割槽41内而被劈开,形成条状的中间体即多个条51(第一切断工序)。通过该工序,如上所述,通过切面形成波导31的谐振器端面。

在第一切断工序中,当从晶片50的上表面的条分割槽41向下表面的空间部43产生分裂时,谐振器端面不被平坦地形成。因此,空间部43形成在与隔离分割槽41不重叠的位置。当空间部43在脊部30的长边方向上与条分割槽41相距10μm以上时,能够可靠地从条分割槽41与半导体激光元件100的底面垂直地分裂。由此,在将半导体激光元件100单片化时,空间部43在波导31的长边方向上与波导31的端面相距10μm以上。

接着,在步骤S14中,通过真空蒸镀或溅射在条51的两端的谐振器端面上形成端面涂层膜26(端面涂层膜形成工序)(参照图11)。出射面1A上的端面涂层膜26由低反射膜形成,对置面1B上的端面涂层膜26由高反射膜形成。由此,能够有效地从出射部31A(参照图1)出射光,同时保护两端面的表面。

接着,在步骤S15中,通过使刀刃碰撞各芯片分割槽42内而切开,将条51单片化成多个芯片状(第二切断工序)。由此,可得到图1所示的半导体激光元件100。

(第一实施方式的总结)

本发明的形态1的出射激光的半导体激光元件100具备基板2和设置在基板2上的半导体层10。半导体层10具有在Y方向(规定方向)上延伸且从出射面1A(一端面)出射激光的波导31。基板2具有与Y方向交叉地延伸的多个空间部43,多个空间部43的至少两个空间部43的至少一部分以沿Y方向重叠的方式设置于基板2。多个空间部43各自的、与Y方向垂直的方向(X方向)上的长度W

根据所述构成,通过在基板2形成空间部43,从而从波导31入射到基板2的杂散光被遮挡,能够减少从基板2漏出的杂散光。此外,各空间部43的长度W

本发明的形态2的半导体激光元件100中,在所述形态1中,空间部43也可以以的X方向上的半导体激光元件100的整体存在多个空间部43中的任意一个空间部43的方式重叠。

根据所述构成,从半导体激光元件100的出射面1A观察的情况下,能够在基板2中更大面积地配置空间部43。由此,半导体激光元件100能够更有效地减少从基板2漏出的杂散光。

本发明的形态3的半导体激光元件100中,在所述形态1或者形态2中,多个空间部43的至少一个空间部43也可以是在基板2的下表面具有开口部的槽。

根据所述构成,作为用于减少从基板2漏出的杂散光的空间部43,在基板2的下表面形成具有开口部的槽的情况下,能够通过激光划线等容易地形成空间部43。

此外,在本发明的形态4的半导体激光元件100中,在所述形态3中,空间部43的高度H

通过所述构成,可以更有效地降低从基板2漏出的杂散光。

此外,在本发明的形态5的半导体激光元件100中,在所述形态3或形态4中,也可以在作为槽的空间部43的内壁上配置金属膜24A和/或25A。

根据所述构成,通过在作为槽的空间部43的内壁上配置金属膜24A和/或25A,从而能够通过金属膜24A和/或25A反射杂散光。由此,能够进一步减少从基板2漏出的杂散光。

此外,在本发明的形态6的半导体激光元件100中,在所述形态5中,也可以在作为槽的空间部43的内壁与金属膜24A之间设置包含金属或金属氧化物中的至少一个的膜27。

根据所述构成,通过在空间部43的内壁设置包含金属和/或金属氧化物的膜27,能够提高n侧电极24相对于基板2的附着强度。

此外,在本发明的形态7的半导体激光元件100中,在所述形态3~6中任一形态中,也可以在空间部43的侧壁上至少设置凹部45或者凸部46。

根据所述构成,通过在空间部43的侧壁设置凹部45和/或凸部46,能够使从基板2侵入空间部43的杂散光扩散反射,能够进一步减少从基板2漏出的杂散光。

此外,在本发明的形态8的半导体激光元件100中,在所述形态1~7中任一形态中,也可以在从上表面侧观察半导体激光元件100时,多个空间部43的至少一个空间部43中的至少一部分相对于X方向倾斜。另外,本发明的形态8的具体例子将在下述其它的第四实施方式~第九实施方式中详细描述。

根据所述构成,通过使空间部43相对于X方向倾斜,从而能够在与激光的出射方向(与波导31平行的方向)不同的方向上反射杂散光。由此,能够进一步减少从基板2漏出的杂散光。

此外,在本发明的形态9的半导体激光元件100中,在所述形态1~8中任一形态中,也可以在从上表面侧观察半导体激光元件100时,多个空间部43各自设置在基板2的内部。

根据所述构成,由于空间部43与半导体激光元件100的X方向上的端部不接触,因此,半导体激光元件100的强度增加,能够进一步降低元件断裂的可能性。另外,本发明的形态9的具体例在下述的其他第三实施方式~第六实施方式中详细描述。

此外,在本发明的形态10的半导体激光元件100中,在所述形态1~9的任一形态中,多个空间部43各自的在X方向上的长度W

根据所述构成,能进一步降低半导体激光元件100的元件断裂的可能性。

此外,在本发明的形态11的半导体激光元件100中,在所述形态1~10中任一形态中,也可以是多个空间部43沿着Y方向从出射面1A远离10μm以上。

本实施方式的半导体激光元件100的制造方法包括将晶片切开而得到条的工序和将条切开而得到半导体激光元件100的工序。在切开该条的工序中,在出射面1A和空间部43接近的情况下,切面没有形成为平坦,存在引起分割不良的可能性。通过使空间部43从出射面1A远离10μm以上而设置,可降低引起该分割不良的可能性。

但是,如图4及图5所示,多个空间部43也可以形成在比对置面1B更靠近出射面1A的位置。例如,也可以将多个空间部43全部在Y方向上设置在比半导体激光元件100的中心更靠出射面1A侧。在这种情况下,能够有效地减少从基板2漏出的杂散光。

以下,对本发明的其他实施方式进行说明。另外,为了便于说明,对具有与在所述实施方式中说明的部件相同的功能的部件标记相同的附图标记,不重复其说明。

〔第二实施方式〕

以下,参照图12对本发明的第二实施方式进行说明。图12是表示本发明的第二实施方式的半导体激光元件101的空间部43A的形成图案的图。另外,图12是半导体激光元件101的基板2的仰视图,为了明确化,省略了基板2和空间部43A以外的部件。这在图13~图19中也是同样。

第二实施方式的半导体激光元件101中,空间部43A的形成图案(形状及配置图案)与第一实施方式的半导体激光元件100的空间部43的形成图案不同。具体而言,如图12所示,与第一实施方式不同之处在于,在三个空间部43A中的两个空间部43A以与出射面1A相同的距离形成。所述两个空间部43A的一个空间部43A的一个端部与基板2的一个侧面接触,另一个空间部43A的一个端部与基板2的另一个侧面接触。此外,所述两个空间部43A各自在其一部分与另一个空间部43A(形成于出射面1A侧的空间部43A)沿Y方向重叠。

三个空间部43A在半导体激光元件101中沿与Y方向交叉的方向延伸。此外,两个空间部43A的一部分重叠,使得从出射面1A侧观察,在遍及基板2的整个X方向上存在三个空间部43A中任一个空间部43A。进一步地,各空间部43A的X方向的长度W

根据所述构成,由于从出射面1A侧观察多个空间部43A时遍及基板2的X方向整体而设置,因此,半导体激光元件101与第一实施方式同样,能够有效地减少杂散光。此外,在半导体激光元件101中,从上表面侧观察半导体激光元件101时,多个空间部43A的一部分设置于基板2的内部。因此,半导体激光元件101能够降低在所期望的切面以外引起元件断裂的可能性。

另外,图12是示意性表示本实施方式的半导体激光元件101的构成的一部分的图,并不限定部件的尺寸。这对于其他实施方式也是同样的。

〔第三实施方式〕

以下,参照图13对本发明的第三实施方式进行说明。图13是表示本发明的第三实施方式的半导体激光元件102的空间部43B的形成图案的图。与第一实施方式及第二实施方式的不同之处在于,本实施方式的半导体激光元件102的空间部43B在空间部43B各自的X方向的两端部不接触半导体激光元件102的X方向的两端部。

具体而言,第三实施方式的半导体激光元件102具有两个空间部43B。两个空间部43B分别在与Y方向交叉的方向上延伸,沿Y方向重叠。此外,两个空间部43B分别与半导体激光元件102的X方向上的两端部不接触。换而言之,从上表面侧观察半导体激光元件102时,两个空间部43B分别设置于基板2的内部。此外,两个空间部43B的X方向的长度W

根据所述构成,由于第三实施方式的半导体激光元件102将两个空间部43沿Y方向重叠设置,因此能够减少从基板2漏出的杂散光。此外,各空间部43B与基板2的侧面(半导体激光元件102的X方向上的端部)不接触,从而与第一实施方式以及第二实施方式相比,半导体激光元件102的强度增加,能够进一步降低元件断裂的可能性。

〔第四实施方式〕

以下,参照图14对本发明的第四实施方式进行说明。图14是表示本发明的第四实施方式的半导体激光元件103的空间部43C的形成图案的图。本实施方式的半导体激光元件103的空间部43C与第三实施方式的不同之处在于,空间部43C相对于X方向倾斜。

具体而言,第四实施方式的半导体激光元件103具备两个空间部43C。两个空间部43C分别沿着与Y方向交叉的方向延伸,沿Y方向重叠。此外,两个空间部43C分别从基板2的上表面侧观察具有直线形状,并相对于X方向倾斜。进一步地,两个空间部43C分别与半导体激光元件102的X方向上的两端部不接触。此外,两个空间部43C的X方向的长度W

根据所述构成,第四实施方式的半导体激光元件103与第三实施方式同样,能够进一步降低元件断裂的可能性。此外,通过空间部43C相对于X方向倾斜,能够向与激光的出射方向不同的方向反射杂散光。由此,与第三实施方式相比较,能够进一步减少从基板2漏出的杂散光。

〔第五实施方式〕

以下,参照图15对本发明的第五实施方式进行说明。图15是表示本发明的第五实施方式的半导体激光元件104的空间部43D的形成图案的图。本实施方式的半导体激光元件104与第三实施方式的不同之处在于,空间部43D在空间部43D具有锯齿形状。

具体而言,第五实施方式的半导体激光元件104包括两个空间部43D。两个空间部43D分别沿着与Y方向交叉的方向延伸,沿Y方向重叠。此外,两个空间部43D分别具有锯齿形状。换而言之,该锯齿的形状是将相对于X方向具有不同的倾斜的部分组合而成的形状。该倾斜的角度可以在空间部43D的各部分各自不同,此外,空间部43D也可以包括与X方向大致平行的部分(角度≒0°)。进一步地,两个空间部43D分别不与半导体激光元件104的X方向上的两端部接触。此外,两个空间部43D的X方向的长度W

根据所述构成,与第四实施方式同样,第五实施方式的半导体激光元件104能够进一步降低元件断裂的可能性。此外,通过使空间部43D的各部分相对于X方向倾斜,能够向与激光的出射方向不同的方向反射杂散光。由此,与第四实施方式同样地,能够进一步减少从基板2漏出的杂散光。

〔第六实施方式〕

以下,参照图16对本发明的第六实施方式进行说明。图16是表示本发明的第六实施方式的半导体激光元件105的空间部43E的形成图案的图。本实施方式的半导体激光元件105的空间部43E与第三实施方式不同之处在于,空间部43E具有弯曲的形状。

具体而言,第六实施方式的半导体激光元件105具备两个空间部43E。两个空间部43E分别沿着与Y方向交叉的方向延伸,沿Y方向重叠。此外,两个空间部43E分别具有弯曲的形状。空间部43E的任意点的切线与Y方向交叉。此外,该切线相对于X方向倾斜。即,所述弯曲的形状可以说是将相对于X方向具有不同的倾斜的部分组合而成的形状。该倾斜的角度在空间部43E的各部分可以各不相同,此外,空间部43E也可以包含与X方向大致平行的部分。进一步地,两个空间部43E分别与半导体激光元件105的X方向上的两端部不接触。此外,两个空间部43E的X方向的长度W

根据所述构成,第六实施方式的半导体激光元件105与第四实施方式同样,能够进一步降低元件断裂的可能性。此外,通过使空间部43E的任意点的切线的方向相对于X方向倾斜,能够向与激光的出射方向不同的方向反射杂散光。由此,与第四实施方式同样地,能够进一步减少从基板2漏出的杂散光。

〔第七实施方式〕

以下,参照图17,对本发明的第七实施方式进行说明。图17是表示本发明的第七实施方式的半导体激光元件106的空间部43F的形成图案的图。本实施方式的半导体激光元件106的空间部43F与第四实施方式的不同之处在于,空间部43F各自的X方向的一方的端部与基板2的侧面接触。

具体而言,第七实施方式的半导体激光元件106具备两个空间部43F。两个空间部43F分别沿着与Y方向交叉的方向延伸。此外,两个空间部43F的一部分重叠,使得从出射面1A侧观察时,在遍及基板2的整个X方向上存在至少一个空间部43F。

根据所述构成,第七实施方式的半导体激光元件106与第四实施方式相比较,能够更有效地减少从基板2漏出的杂散光。此外,由于两个空间部43F的一端与侧面不接触,所以半导体激光元件106能够降低元件断裂的可能性。

〔第八实施方式〕

以下,参照图18对本发明的第八实施方式进行说明。图18是表示本发明的第八实施方式的半导体激光元件107的空间部43G的形成图案的图。本实施方式的半导体激光元件107的空间部43G与第五实施方式的不同之处在于,空间部43G各自的X方向的一端部与基板2的侧面相接的方面。

具体而言,第八实施方式的半导体激光元件107具备两个空间部43G。关于空间部43G的锯齿形状的说明与第五实施方式相同。两个空间部43G分别沿着与Y方向交叉的方向延伸。此外,两个空间部43G的一部分重叠,使得从出射面1A侧观察时,在遍及基板2的整个X方向上存在至少一个空间部43G。

根据所述构成,第八实施方式的半导体激光元件107与第五实施方式相比较,能够更有效地减少从基板2漏出的杂散光。此外,由于两个空间部43G的一端与侧面不接触,因此,半导体激光元件107能够降低元件断裂的可能性。

〔第九实施方式〕

以下,参照图19对本发明的第九实施方式进行说明。图19是表示本发明的第九实施方式的半导体激光元件108的空间部43H的形成图案的图。本实施方式的半导体激光元件108的空间部43H与第六实施方式的不同之处在于,空间部43H各自的X方向的一端部与基板2的侧面接触。

具体而言,第九实施方式的半导体激光元件108具备两个空间部43H。关于空间部43H的弯曲形状的说明与第六实施方式相同。此外,两个空间部43H的一部分重叠,使得从出射面1A侧观察时,在遍及基板2的整个X方向上存在至少一个空间部43H。

根据所述构成,第九实施方式的半导体激光元件108与第六实施方式相比,能够更有效地降低从基板2漏出的杂散光。此外,由于两个空间部43H的一端与侧面不接触,因此,半导体激光元件108能够降低元件断裂的可能性。

〔第十实施方式〕

以下,参照图22及图23,对本发明的第十实施方式进行说明。图22是表示从出射面1A观察第十实施方式的半导体激光元件109的空间部44时的结构的正面概略图。图23是表示第十实施方式的半导体激光元件109的多个空间部44的结构的立体概略图。

本实施方式的半导体激光元件109的空间部44与第一实施方式的不同之处在于,在基板2的下表面无需具有开口部,并形成在基板2的内部。即,也可以说空间部44是设于基板2的空洞。空间部44例如通过基于激光的隐形切割加工形成于基板2内。

另外,在图22及图23中,空间部44的形成图案是与第一实施方式同样的形成图案,但不限于该形成图案。空间部44的形成图案例如可以是与第二实施方式~第九实施方式同样的图案。例如,也可以如第一实施方式那样,使空间部44的一部分与基板2的侧面接触。不限于此,也可以使空间部44的一部分与基板2的上表面接触。也就是说,空间部44至少与基板2的下表面分离设置即可。

此外,形成于基板2的所有多个空间部不一定是空间部44。形成于基板2的多个空间部中的一部分空间部为空间部44,其他空间部例如可以为空间部43、43D及43E中的至少任一个。

(第十实施方式的总结)

本发明的形态12的半导体激光元件109中,在所述形态1或形态2中,多个空间部44的至少一个空间部44至少与基板2的下表面分离设置。

根据所述构成,作为空洞的空间部44与基板2的下表面分开设置。这种情况下,与作为槽的多个空间部43等设置于基板2的情况同样,能够减少从基板2漏出的杂散光。此外,通过使空间部44在基板2的下表面不具有开口部,能进一步降低半导体激光元件109的元件断裂的可能性。

此外,本发明的形态13的半导体激光元件109在所述形态12中,作为空洞的空间部44的高度H

根据所述构成,可以更有效地降低从基板2漏出的杂散光。

此外,本发明的形态14的半导体激光元件109在所述形态12或形态13中,也可以在作为空洞的空间部44的内壁上至少设置凹部或凸部。

根据所述构成,通过在空间部44的内壁设置凹部和/或凸部,能够使从基板2侵入空间部44的杂散光扩散反射,能够进一步减少从基板2漏出的杂散光。

此外,本发明的形态15的半导体激光元件109,在所述形态12~14中任一形态中,也可以在从上表面侧观察半导体激光元件109时,在作为空洞的多个空间部44的每一个设置在基板2的内部。

根据所述构成,作为空洞的空间部44与半导体激光元件109的X方向上的端部不接触,从而空间部44在基板2的上表面、侧面及下表面(底面)均不具有开口部。由此,半导体激光元件109的强度增加,能够进一步降低元件断裂的可能性。

此外,本发明的形态16的半导体激光元件109,在所述形态12~15中任一形态中,作为空洞的多个空间部44各自的在X方向上的长度W

根据所述构成,能进一步降低半导体激光元件109的元件断裂的可能性。

]此外,本发明的形态17的半导体激光元件109也可以在所述形态12~16中的任一形态中,作为空洞的多个空间部44沿着Y方向从出射面1A10μm远离以上而设置。

通过将空间部44设置为从出射面1A远离10μm以上,可降低引起该分割不良的可能性。

〔证实试验的结果〕

在此,使用图20和图21说明为了确认本发明一个形态的代表性的半导体激光元件(半导体激光元件100、101、102)的效果而进行的实验。

在该实验中,作为比较例,使用了未形成有空间部(槽)的半导体激光元件(比较例1)和空间部(槽)为一个的半导体激光元件(比较例2)。此外,作为本发明一形态的半导体激光元件的代表例,使用了第一实施方式~第三实施方式的半导体激光元件(半导体激光元件100、101、102)。关于两个比较例以及本发明的一个形态的三个半导体激光元件,对从出射面1A侧拍摄实际发出激光的状态并从基板2漏出的杂散光进行了研究。

图20是表示比较例的实验结果的图。图21是表示本发明的一形态的半导体激光元件的实验结果的图。

如图20所示,关于比较例,在由虚线部包围的基板2的区域,能够视觉辨认杂散光漏出的情况。如图21所示,对于本发明的一形态的第一实施方式~第三实施方式的半导体激光元件100~102,在由虚线部包围的基板2的区域中,与比较例1、2相比,能够视觉辨认从基板2漏出的杂散光减少的情况。即,根据本实验,证实了半导体激光元件100、101以及102所代表的本发明的一形态的半导体激光元件能够降低从基板2漏出的杂散光。换而言之,根据本实验,实际验证了通过多个空间部沿Y方向重叠并设置于基板2,与空间部未设置于基板2或仅一个空间部设置于基板2的情况相比,能够减少从基板2漏出的杂散光。

另外,通过本实验证实,第一实施方式以及第二实施方式的半导体激光元件100以及101与第三实施方式的半导体激光元件102相比,能够进一步减少从基板2漏出的杂散光。即,证实了形成有多个空间部,使得在从出射面1A侧观察时,遍及基板2的X方向整体存在多个空间部中的至少任一个的情况下,能够减少从基板2漏出的杂散光。

〔附记事项〕

本发明并不限定于所述各实施方式,可以在权利要求所示的范围内进行各种变更,适当组合不同实施方式中分别公开的技术手段而得到的实施方式也包含在本发明的技术范围内。而且,通过组合各实施方式分别公开的技术手段,能够形成新的技术特征。

附图标记说明

2…基板

10…半导体层

24A、25A…金属膜

27…膜

30…脊部

31…波导

31A…出射部

43、43A~H、44…空间部

45…凹部

46…凸部

100~109…半导体激光元件

- 半导体光元件、半导体激光元件、及其制造方法、和半导体激光模块元件以及半导体元件的制造方法

- 半导体激光元件、集成型半导体激光元件、以及半导体激光元件的制造方法