一种纽扣型锂电池自动盖帽上料设备

文献发布时间:2023-06-19 11:54:11

技术领域

本发明涉及一种上料设备,尤其涉及一种纽扣型锂电池自动盖帽上料设备。

背景技术

纽扣电池也被称之为扣式电池,它的外形像与尺寸都很像一颗小纽扣,与其他电池不同的便是这一点,纽扣型锂电池的直径较大,但厚度较薄,常应用于各类的电子产品的后备电源,如电脑主板,电子表,电子词典等。

但现有技术在给纽扣型锂电池自动盖帽上料时,需要人工进行上料,人们手指与设备近距离接触,可能会导致受伤,且由于纽扣型锂电池过于小巧,人们盖帽完成后不便于收集,导致效率低下。

综合上述现有技术存在的问题需要设计一种实现自动化下料,且便于收集,效率较高纽扣型锂电池自动盖帽上料设备。

发明内容

为了克服需要人工进行上料,且纽扣型锂电池太小导致不便于收集,效率低下的缺点,本发明的技术问题是:提供一种实现自动化下料,且便于收集,效率较高纽扣型锂电池自动盖帽上料设备。

本发明的技术方案为:一种纽扣型锂电池自动盖帽上料设备,包括有:支撑架和放置机构,支撑架内侧之间设有放置机构;放置板,放置机构上均匀间隔设有六个放置板;按压机构,支撑架中部之间设有按压机构;按压块,按压机构下部一侧中间按压块。

进一步地,放置机构包括有:旋转轴,支撑架上部之间对称转动式设有旋转轴;挡板,旋转轴外侧对称转动式设有挡板;传输带,旋转轴之间设有传输带,传输带位于挡板中间,传输带上与放置板连接;挡罩,挡板之间两侧均设有挡罩,一侧的挡罩位于挡板下部,一侧的挡罩位于挡板上部。

进一步地,按压机构包括有:电动推杆,支撑架中部一侧设有电动推杆;连接杆,电动推杆下部一侧设有连接杆;第一导向杆,连接杆内侧对称滑动式设有第一导向杆,按压块均与第一导向杆连接;第一弹簧,第一导向杆与按压块均设有第一弹簧,第一弹簧均套在第一导向杆上。

进一步地,还包括有下料机构,下料机构包括有:套筒,支撑架中部一侧设有套筒,套筒位于电动推杆一侧;挡块,套筒内部一侧对称滑动式设有挡块;第二弹簧,挡块与套筒之间均设有第二弹簧,第二弹簧均套在挡块上;连接板,支撑架上部之间设有连接板;按压杆,连接板上部中间滑动式设有按压杆;第三弹簧,按压杆与连接板之间设有第三弹簧,第三弹簧套在按压杆上;楔形块,连接板上部对称滑动式设有楔形块;第四弹簧,楔形块与连接板之间均设有第四弹簧,第四弹簧均套在楔形块上;推动杆,连接板上部一侧之间滑动式设有推动杆;第五弹簧,推动杆与连接板之间设有两个第五弹簧。

进一步地,还包括有传动组件,传动组件包括有:第二导向杆,支撑架中部对称滑动式设有第二导向杆,第二导向杆均与电动推杆外侧连接;棘齿条,第二导向杆下部均滑动式设有棘齿条;第六弹簧,棘齿条与第二导向杆之间均设有两个第六弹簧;转动轴,挡板中部之间转动式设有转动轴;棘齿轮,转动轴外侧均设有棘齿轮,棘齿轮与棘齿条间歇性啮合;带轮,转动轴外侧与一侧的旋转轴外侧均设有带轮;皮带,两侧的带轮之间均绕有皮带。

进一步地,还包括有夹紧组件,夹紧组件包括有:固定块,放置板上部均对称设有固定块;卡块,固定块内侧均滑动式设有卡块,卡块均与放置板滑动式连接;第七弹簧,固定块与卡块之间均设有第七弹簧,第七弹簧均套在卡块上;楔形杆,卡块上部均设有楔形杆。

进一步地,还包括有:收集组件,支撑架一侧之间设有收集组件。

进一步地,收集组件包括有:导轨,支撑架一侧下部设有导轨;载料板,导轨内侧对称滑动式设有载料板;第八弹簧,载料板与导轨之间左右对称均设有两个第八弹簧;载料框,载料板内侧之间滑动式设有载料框;第九弹簧,载料框与导轨之间均对称设有第九弹簧;收集箱,载料板一侧之间放置有收集箱;接触杆,挡板一侧对称设有接触杆,接触杆与楔形杆滑动式配合。

有益效果是:1、本发明达到了实现自动化下料,且便于收集,效率较高的效果。

2、本发明通过打开电动推杆,再将盖帽放置在套筒内,按压杆对盖帽向下进行挤压,按压块便会将盖帽吸附后向下移动,在电动推杆的作用下,盖帽便会被安装在锂电池上部,达到了实现自动化下料的效果。

3、本发明通过收集箱内装满一定数量的纽扣型锂电池后,由于重力的原因,收集框便会向下挤压载料板,载料板便不再将载料框卡住,在第九弹簧的复位作用下带动载料框与收集箱向右侧移动,达到了便于收集,效率较高的效果。

附图说明

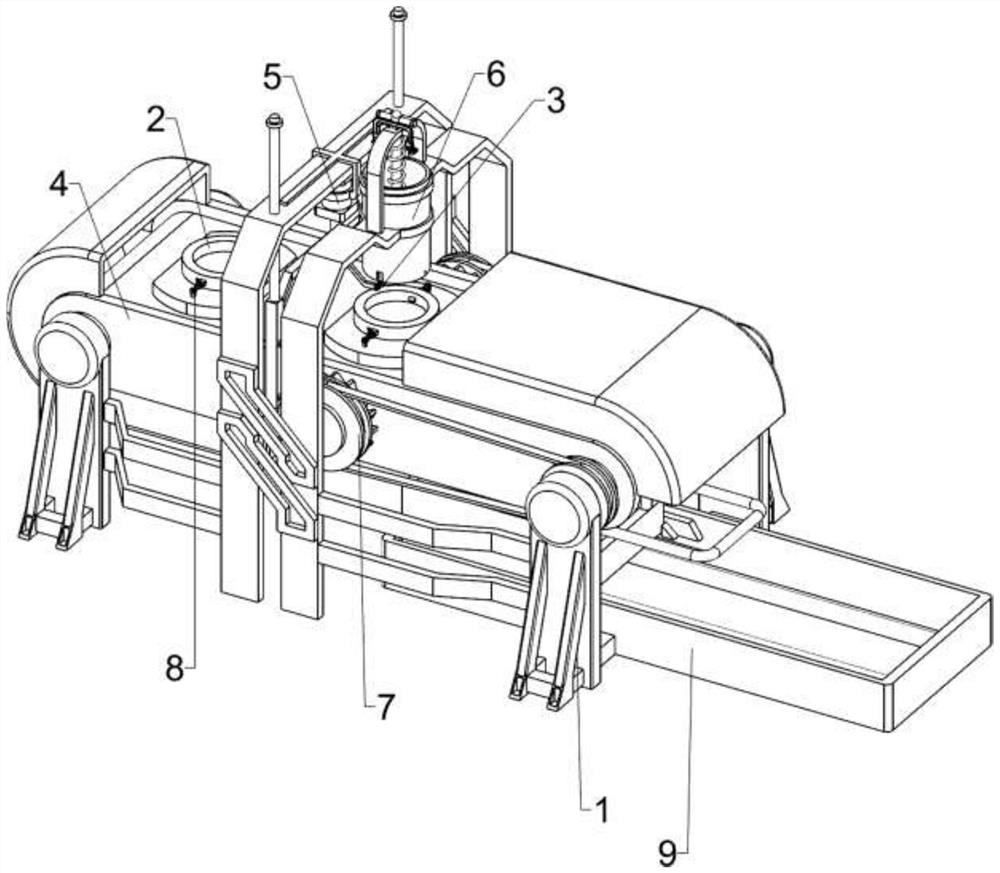

图1为本发明的立体结构示意图。

图2为本发明放置机构的立体结构示意图。

图3为本发明按压机构的立体结构示意图。

图4为本发明按压机构的立体结构示意图。

图5为本发明下料机构的立体结构示意图。

图6为本发明传动组件的立体结构示意图。

图7为本发明夹紧组件的立体结构示意图。

图8为本发明收集组件的立体结构示意图。

附图标记说明:1-支撑架,2-放置板,3-按压块,4-放置机构,40-旋转轴,41-挡板,42-传输带,43-挡罩,5-按压机构,50-电动推杆,51-连接杆,52-第一导向杆,53-第一弹簧,6-下料机构,60-套筒,61-挡块,62-第二弹簧,63-连接板,64-按压杆,65-第三弹簧,66-楔形块,67-第四弹簧,68-推动杆,69-第五弹簧,7-传动组件,70-第二导向杆,71-第六弹簧,72-棘齿条,73-棘齿轮,74-转动轴,75-带轮,76-皮带,8-夹紧组件,80-固定块,81-卡块,82-第七弹簧,83-楔形杆,9-收集组件,90-导轨,91-载料板,92-第八弹簧,93-第九弹簧,94-载料框,95-收集箱,96-接触杆。

具体实施方式

在本文中提及实施例意味着,结合实施例描述的特定特征、结构或特性可以包含在本发明的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

实施例1

一种纽扣型锂电池自动盖帽上料设备,如图1、图2、图3和图4所示,包括有支撑架1、放置板2、按压块3、放置机构4和按压机构5,支撑架1内侧之间设有放置机构4,放置机构4上均匀间隔设有六个放置板2,支撑架1中部之间设有按压机构5,按压机构5下部右侧设有按压块3。

放置机构4包括有旋转轴40、挡板41、传输带42和挡罩43,支撑架1上部之间左右对称转动式设有旋转轴40,旋转轴40外侧前后对称转动式设有挡板41,挡板41与支撑架1连接,旋转轴40之间设有传输带42,传输带42位于挡板41中间,传输带42上与放置板2连接,挡板41之间左右两侧均设有挡罩43,左侧的挡罩43位于挡板41下部,右侧的挡罩43位于挡板41上部。

按压机构5包括有电动推杆50、连接杆51、第一导向杆52和第一弹簧53,支撑架1中部内下侧设有电动推杆50,电动推杆50下部右侧设有连接杆51,连接杆51内侧前后对称滑动式设有第一导向杆52,按压块3均与第一导向杆52连接,第一导向杆52与按压块3之间均设有第一弹簧53,第一弹簧53均套在第一导向杆52上。

当人们需要使用设备给纽扣型锂电池进行自动盖帽上料时,可以使用本设备,首先将纽扣型锂电池放置在放置板2上,将锂电池盖帽放置在按压块3之间,由于按压块3具有一定磁性,便会对盖帽进行吸附,同时盖帽也会对按压块3进行挤压,使得按压块3向外侧移动,第一弹簧53被压缩,然后打开电动推杆50,电动推杆50带动连接杆51向下移动,连接杆51则会带动锂电池盖帽向下移动,再手动间歇性转动旋转轴40,旋转轴40便会带动传输带42转动,传输带42则会带动放置板2向右移动,转动的过程中挡罩43起保护作用,当盖帽与锂电池接触时,在电动推杆50的作用下,盖帽便会被安装在锂电池上部,锂电池带动盖帽向右移动时,盖帽便不再与按压块3接触,在第一弹簧53的复位作用下带动第一导向杆52与按压块3复位,当盖帽完成后,手动松开旋转轴40,旋转轴40便不再带动传输带42与放置板2转动,最后手动关闭电动推杆50,再将纽扣型锂电池进行收集整理即可。

实施例2

在实施例1的基础之上,如图5、图6、图7和图8所示,还包括有下料机构6,下料机构6包括有套筒60、挡块61、第二弹簧62、连接板63、按压杆64、第三弹簧65、楔形块66、第四弹簧67、推动杆68和第五弹簧69,支撑架1中部内侧设有套筒60,套筒60位于电动推杆50右侧,套筒60内部下侧左右对称滑动式设有挡块61,挡块61与套筒60之间均设有第二弹簧62,第二弹簧62均套在挡块61上,支撑架1上部之间设有连接板63,连接板63上部中间滑动式设有按压杆64,按压杆64与连接板63之间设有第三弹簧65,第三弹簧65套在按压杆64上,连接板63上部左右对称滑动式设有楔形块66,楔形块66与连接板63之间均设有第四弹簧67,第四弹簧67均套在楔形块66上,连接板63上部前侧之间滑动式设有推动杆68,推动杆68与连接板63之间设有两个第五弹簧69。

还包括有传动组件7,传动组件7包括有第二导向杆70、第六弹簧71、棘齿条72、棘齿轮73、转动轴74、带轮75和皮带76,支撑架1中部前后对称滑动式设有第二导向杆70,第二导向杆70均与电动推杆50外侧连接,第二导向杆70下部均滑动式设有棘齿条72,棘齿条72与第二导向杆70之间均设有两个第六弹簧71,挡板41中部前后之间转动式设有转动轴74,转动轴74外侧对称设有棘齿轮73,棘齿轮73与棘齿条72间歇性啮合,转动轴74外侧与右侧的旋转轴40外侧均对称设有带轮75,左右两侧的带轮75之间均绕有皮带76。

人们需要将盖帽放置在套筒60内时,手动向上拉动按压杆64,第三弹簧65被压缩,当按压杆64与楔形块66接触时,按压杆64带动楔形块66向外侧移动,第四弹簧67被拉伸,按压杆64移动至楔形块66上部后,在第四弹簧67的复位作用下带动楔形块66复位,楔形块66便会将按压杆64卡住,将盖帽放置在套筒60内,手动向下按压推动杆68,第五弹簧69被压缩,推动杆68则会与楔形块66接触,从而带动楔形块66向外侧移动,楔形块66对按压杆64进行解锁,在第三弹簧65的复位作用下带动按压杆64复位,此时松开推动杆68,在第五弹簧69的复位作用下带动推动杆68复位,按压杆64便会对盖帽进行挤压,按压块3将盖帽吸附后向下移动时,挡块61便会向外侧移动,第二弹簧62被压缩,当盖帽不再与挡块61接触时,在第二弹簧62的复位作用下带动挡块61复位,挡块61便会将上部的盖帽挡住,同时,电动推杆50向下移动时带动第二导向杆70与棘齿条72向下移动,棘齿条72向左移动,第六弹簧71被压缩,当电动推杆50带动第二导向杆70与棘齿条72向上移动时,在第六弹簧71的复位作用下带动棘齿条72复位,从而使棘齿条72带动棘齿轮73顺时针转动,棘齿轮73带动转动轴74与带轮75转动,带轮75便会带动皮带76转动,进而使皮带76带动旋转轴40与放置板2转动,当棘齿条72与棘齿轮73不再啮合时,纽扣型锂电池上部的盖帽排列安装完成后,棘齿条72向下移动带动棘齿轮73再次转动带动旋转轴40转动,旋转轴40便会带动纽扣型锂电池向右移动,人们将纽扣型锂电池进行收集整理即可。

还包括有夹紧组件8,夹紧组件8包括有固定块80、卡块81、第七弹簧82和楔形杆83,放置板2上部前后均对称设有固定块80,固定块80内侧均滑动式设有卡块81,卡块81均与放置板2滑动式连接,固定块80与卡块81之间均设有第七弹簧82,第七弹簧82均套在卡块81上,卡块81上部均设有楔形杆83。

还包括有收集组件9,收集组件9包括有导轨90、载料板91、第八弹簧92、第九弹簧93、载料框94、收集箱95和接触杆96,支撑架1内部右下侧之间设有导轨90,导轨90内侧前后对称滑动式设有载料板91,载料板91与导轨90之间左右对称均设有两个第八弹簧92,载料板91内侧之间滑动式设有载料框94,载料框94与导轨90之间均对称设有第九弹簧93,载料板91上部之间放置有收集箱95,挡板41底部右侧均设有接触杆96,接触杆96与楔形杆83滑动式配合。

当将纽扣型锂电池放置在放置板2上后,卡块81便会将纽扣型锂电池进行夹紧,卡块81便会向外侧移动,第七弹簧82被压缩,方便安装盖帽的同时也防止纽扣型锂电池会被按压块3吸附,纽扣型锂电池上部的盖帽安装完毕后,传输带42带动放置板2顺时针转动时,楔形杆83便会与接触杆96接触,从而使接触杆96带动楔形杆83向外侧移动,楔形杆83带动卡块81再次向外侧移动,进而使纽扣型锂电池掉落在收集箱95内,当楔形杆83不再与接触杆96接触时,在第七弹簧82的复位作用下则会带动卡块81与楔形杆83复位,同时当收集箱95内未装满一定数量的纽扣型锂电池时,载料板91便会将载料框94卡住,第九弹簧93处于压缩状态,当收集箱95内装满一定数量的纽扣型锂电池后,由于重力的原因,收集箱95便会向下挤压载料板91,第八弹簧92被压缩,载料板91便不再将载料框94卡住,在第九弹簧93的复位作用下带动载料框94与收集箱95向右侧移动,收集箱95不再对载料板91进行挤压后,在第八弹簧92的复位作用下带动载料板91复位,此时人们则更方便对纽扣型锂电池进行收集,将纽扣型锂电池收集完毕后,便可将载料框94与收集箱95复位。

尽管参照上面实施例详细说明了本发明,但是通过本公开对于本领域技术人员显而易见的是,而在不脱离所述的权利要求限定的本发明的原理及精神范围的情况下,可对本发明做出各种变化或修改。因此,本公开实施例的详细描述仅用来解释,而不是用来限制本发明,而是由权利要求的内容限定保护的范围。

- 一种纽扣型锂电池自动盖帽上料设备

- 一种智能制造用锂电池自动盖帽上料设备