一种基于图像识别的工件表面处理方法及抛丸机

文献发布时间:2023-06-19 11:55:48

技术领域

本发明涉及抛丸机领域,具体涉及一种基于图像识别的工件表面处理方法及抛丸机。

背景技术

抛丸处理是一种有效去除金属工件表面氧化皮、锈蚀等瑕疵的工艺,现有的抛丸机在处理工件表面时,抛丸器工作的时长通常是提前设定的固定时长或者是根据经验值来进行设定的,在既定的工作时长完成后就会停止工作。工件处理的效果缺少机器检测的过程,如果存在处理不彻底的情况,就需要将工件重复上机,浪费时间。

发明内容

本发明的目的在于提供一种基于图像识别的工件表面处理方法以解决上述问题,该方法应用于抛丸机,其特征在于:所述抛丸机包括抛丸装置、平移装置、摄像装置、图像处理模块及控制单元;

所述平移装置带动所述抛丸装置在同一水平面上运动;

所述摄像装置用于拍摄工件并将摄得的图像传送至所述图像处理模块;

所述图像处理模块用于鉴别处理所述图像中的信息,以得到鉴别信息;

所述控制单元依据鉴别信息生成控制信号,以控制所述抛丸装置、平移装置、摄像装置及图像处理模块协同工作;

所述工件表面处理方法的具体步骤包括:

步骤B:将待处理工件置于抛丸装置下,启动抛丸机对待处理工件进行粗加工;

步骤C:启动摄像装置对粗加工后的工件采集图像,并将所述图像传送至所述图像处理模块,所述图像处理模块将所述图像转化成灰度图像,所述灰度图像上各像素点的灰度值为α;

步骤D:所述图像处理模块统计所述灰度图像中总像素点的个数为N;

步骤E:设置灰度阈值T,当像素点的灰度值满足α 步骤F:所述控制单元计算瑕疵面积占工件面积的比例θ,θ=n/N,设定标准值θ 步骤G:所述图像处理模块拾取所述瑕疵点坐标,并将所述瑕疵点坐标发送至所述控制单元,所述控制单元控制平移装置带动抛丸装置移动至各瑕疵点坐标,并进行精加工抛丸,完成返回步骤C并继续执行; 其中,所述标准值θ 进一步地,在所述步骤C中,所述图像处理模块采用Gamma校正将采集图像转化成灰度图像,所述灰度值α满足:

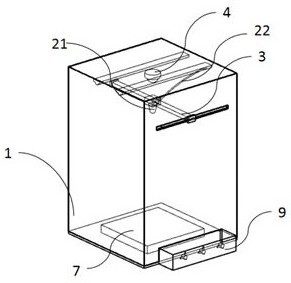

其中,R、G、B表示所述采集图像中各像素点对应颜色的色值。 进一步地,所述标准值θ 进一步地,本方法还包括步骤A:所述摄像装置拍摄标准工件生成标准图样,所述图像处理模块将所述标准图样转化成标准灰度图像并生成灰度直方图,所述灰度直方图中峰值对应的灰度值为α T=α 为实现上述方法,本发明还公开了一种抛丸机,包括:抛丸室; 抛丸装置,所述抛丸装置包括抛丸器及送丸管道; 平移装置,所述平移装置设于所述抛丸室,所述抛丸器设于所述平移装置,所述平移装置用以带动所述抛丸器在同一水平面上运动; 摄像装置,所述摄像装置设于所述抛丸室顶部,用以拍摄工件并将摄得的图像传送至图像处理模块; 所述图像处理模块用于将所述摄得的图像转化成灰度图像,根据所述灰度图像上像素点的灰度值鉴别瑕疵点并生成鉴别信息,所述鉴别信息包括:瑕疵像素点个数、所述灰度图像像素点总数及瑕疵像素点坐标; 控制单元,所述控制单元依据鉴别信息生成控制信号,以控制所述抛丸装置、平移装置、摄像装置及图像处理模块协同工作。 进一步地,所述摄像装置安装于所述抛丸室顶部中心位置,用以获得更好的图像拍摄效果。 进一步地,所述抛丸机还包括光源装置,所述光源装置安装于所述抛丸室顶部。 进一步地,所述抛丸机还包括送风装置,所述送风装置包括风箱以及设于风箱内的风扇,所述风箱设有出风口,所述出风口上设有格栅。所述送风装置用以去除工件表面被抛丸处理后遗留的抛丸、杂质或灰尘。 有益效果: 较之现有技术中的抛丸设备,本发明公开的方法及使用该方法的抛丸机,可在工件加工完毕后,对其通过图像检测的方法判断是否处理达标。针对不合格区域可自动控制抛丸设备进行二次加工,进一步提高抛丸处理效果,避免因工件不合格需要重复上机的过程,节省了工作时间。 附图说明 图1为本发明一种基于图像识别的工件表面处理方法的流程图; 图2为图1中步骤A生成的一种灰度直方图; 图3为本发明一种抛丸机的结构示意图; 图4为本发明一种抛丸机的内部结构示意图; 图5为本图4去除抛丸室的结构示意图; 图6为一种较优的送风装置的结构示意图。 其中:1-抛丸室;2-抛丸装置;21-抛丸器;22-送丸管道;3-平移装置;31-滑杆;32-滑动块;4-摄像装置;5-图像处理模块;6-控制单元;7-工件;8-光源装置;9-送风装置;91-风箱;92-风扇;93-格栅。 具体实施方式 本发明公开了一种基于图像识别的工件表面处理方法,该方法应用于抛丸机上,其目的在于让抛丸机在对工件初次加工后,对工件表面瑕疵处理情况进行识别,并依据识别结果决定是否需要二次加工。其中的氧化皮可以是金属工件表面的锈斑等。这一方法能显著提高处理效果和效率,下面结合附图对本实施例做进一步说明: 如图1所示,一种基于图像识别的工件表面处理方法,该方法应用于抛丸机,该抛丸机包括抛丸装置、平移装置、摄像装置、图像处理模块及控制单元; 平移装置带动抛丸装置在同一水平面上运动; 摄像装置用于拍摄工件并将摄得的图像传送至图像处理模块; 所述图像处理模块用于鉴别所述图像中的信息; 控制单元依据鉴别信息生成控制信号,以控制所述抛丸装置、平移装置、摄像装置及图像处理模块协同工作。 该方法的主要步骤包括: 步骤B:将待处理工件置于抛丸装置下,启动抛丸机对待处理工件进行粗加工; 步骤C:启动摄像装置对粗加工后的工件采集图像,并将所述图像传送至所述图像处理模块,所述图像处理模块将所述图像转化成灰度图像,所述灰度图像上各像素点的灰度值为α; 步骤D:所述图像处理模块统计所述灰度图像中总像素点的个数为N; 步骤E:设置灰度阈值T,当像素点的灰度值满足α<T时,此像素点为瑕疵像素点,所述图像处理模块统计所述瑕疵像素点的个数为n; 步骤F:所述控制单元计算瑕疵面积占工件面积的比例θ,θ=n/N,设定标准值θ 步骤G:所述图像处理模块拾取所述瑕疵点坐标,并将所述瑕疵点坐标发送至所述控制单元,所述控制单元控制平移装置带动抛丸装置移动至各瑕疵点坐标,并进行精加工抛丸,完成后返回步骤C并继续执行。显然,在步骤G完成之后、返回执行步骤C之前,平移装置应带动抛丸装置平移到对图像采集没有干涉的位置上。 在步骤B粗加工过程中,平移装置带动抛丸装置进行抛丸。为满足不同尺寸的工件,可预先对平移装置设定足够大的作业范围和作业路径;更精确的方法是通过图像处理模块对工件进行边缘检测以获得工件的大小,并由此生成平移装置的作业范围和作业路径。但步骤B中的粗加工过程并非本发明的核心点,在此不做赘述。 需要指出的是,上述方法中,针对图像信息处理过程可借助现有技术中多种软件以实现,本实施例给出其中一种实现方式: 步骤C中将采集的图像转化成灰度图像可借助MATLAB中的rgb2gray函数实现; 步骤D、步骤E中对像素点的统计方法可借助MATLAB中的size函数实现,其中统计瑕疵点的个数可以对瑕疵像素点滤波以实现; 步骤G中对瑕疵点坐标的拾取可借助MATLAB中的ginput函数实现。 上述实现方式的描述用于帮助理解,不代表仅需上述一个函数就能实现对应功能;也不代表在MATLAB中只有此一种方法能够实现对应功能;更不代表只能在MATLAB中实现对应功能。 总而言之,以上对图像信息处理过程的描述不构成对本发明的限定,现有技术中有若干实现方法,在此不做赘述。 此外,为完成步骤G中控制单元对平移装置的控制,还可在平移装置上设置位置传感器以获取平移装置的位置坐标。所述位置传感器包括参考端以及设于所述平移装置的随动端,参考端与随动端协同工作生成平移装置的坐标,控制单元依据所述坐标信息控制所述平移装置运动。显然,设置光传感器等诸多其他方式也可以获取平移装置的坐标。 灰度值α为采集所得的图像转化为灰度图像后各像素点的灰度值,其取值范围为0-255,其中255表示白色,0表示黑色。 优选地,图像处理模块采用Gamma校正将采集图像转化成灰度图像,所述灰度值α满足:

其中,R、G、B表示采集图像中各像素点对应颜色的色值。此处仅为了表示灰度值α与R、G、B三者的关系以进一步阐明α的含义,并不代表图像处理模块在借助软件转化图像过程中也需要使用此算法。 以铁质工件为例,铁的颜色更加明亮,其灰度值更接近于255。而铁质工件上的瑕疵通常为氧化皮或铁锈,氧化皮的颜色为灰黑色,铁锈的颜色为红褐色,此两种瑕疵颜色的灰度值更接近于0。因此,在本实施例中可根据经验设置合适的灰度阈值T。比如:金属色泽对应的浅色灰度值为T T 当一个像素点的灰度值α<T时,该像素点的颜色较深,判断该像素点为瑕疵点;当一个像素点的灰度值α≥T时,该像素点的颜色较浅,判断该像素点为已经处理合格的点。 由此,步骤E的目的在于将合格点和瑕疵点通过图像识别的方式区分开来,并对瑕疵点的数量做统计。 步骤F中的θ 上述步骤E在设置灰度阈值T时要根据经验设定,需要根据不同的工件予以调整。容易想到的是,如果能够通过增加若干步骤,针对某种工件获取到一个更加标准的灰度阈值T,对处理效果是很有帮助的。 由此,本方法还包括步骤A:摄像装置拍摄标准工件生成标准图样,图像处理模块将标准图样转化成标准灰度图像并生成灰度直方图。图2给出了一种标准灰度图像生成的灰度直方图,图中H点为图像的峰值点,H点对应的灰度值为α T=α 下面对步骤A的意义做进一步说明:在理想状况下(即:认为工件表面已完全清理,且不考虑摄像角度对图像各点颜色造成的偏差),对标准工件生成标准灰度直方图时,该直方图上仅会出现一个灰度值(图像呈垂直于横轴的一条直线)。但鉴于上述干扰因素,即使是已加工完成的工件也会出现零星的瑕疵点;且摄得的图像受光线角度的变化,即使同为合格点,其颜色被机器识别也会出现偏差,因此实际中生成的是如图2所示的灰度直方图。 图2中的H点表示工件表面合格点的灰度值及该灰度值出现的次数,对应的灰度值为α 此外,另一种方式可将灰度阈值T设置成满足: 本发明还公开了一种抛丸机以实现上述的一种基于图像识别的工件表面处理方法,请参照图3、图4、图5,图3为抛丸机的结构示意图;图4为该抛丸机内部结构示意图;图5则是为了更清楚的展示抛丸机的内部结构,将图4中的抛丸室1外壳后的结构示意图。其中,图像处理模块5和控制单元6为电子控制元件,未明确地在图中示出。下面结合附图对该抛丸机做进一步说明: 一种抛丸机,包括:抛丸室1;抛丸装置2,抛丸装置2包括抛丸器21及送丸管道22;平移装置3,平移装置3安装于抛丸室1内以在某个水平面上平移运动,抛丸器21安装于平移装置3上,且抛丸器21的喷嘴朝向工件,平移装置3带动抛丸器21在同一水平面上运动;摄像装置4为安装于抛丸室1顶部,摄像装置4用于拍摄工件将摄得的图像传送至图像处理模块5,摄像装置4可以是工业相机;图像处理模块5通过软件算法将摄得的图像转化成灰度图像,根据所述灰度图像上像素点的灰度值鉴别瑕疵点并生成鉴别信息,所述鉴别信息包括:瑕疵像素点个数、灰度图像像素点总数及瑕疵像素点坐标。 控制单元6获取上述鉴别信息,控制单元6依据鉴别信息生成控制信号,控制单元6分别与抛丸装置2、平移装置3、摄像装置4及图像处理模块5电性连接,以控制抛丸装置2、平移装置3、摄像装置4及图像处理模块5协同工作。 该抛丸机的控制单元6通过判断瑕疵像素点占灰度图像像素点总数的比例大小以判断工件处理是否合格,在不合格的情况下,通过拾取瑕疵像素点坐标,确定瑕疵点位置,并控制平移装置3带动抛丸器21对瑕疵点进行二次加工。本抛丸机的工作时长不再是根据经验预先设定的值,可有效避免加工不到位重复上机的步骤,加工效果好、效率快。 进一步地,本实施例提供了一种平移装置3的结构以满足上述功能的需求。平移装置3包括滑杆31及滑动块32,滑杆31设于抛丸室1相对侧壁面上以沿y 需要指出的是,滑动块32上的位置传感器包括若干固定设置的参考端及一个安装在滑动块32上的随动端,通过随动端与各参考端的距离关系可以确定滑动块32的坐标,由此,参考端的数量最少为3个。此外,位置传感器也可以替换成光传感器,在此不做赘述。 为获得较好的拍摄效果,优选地,摄像装置4安装于所述抛丸室1顶部中心位置。此外,抛丸室1顶部还可以设置光源装置8以提供更好的光照调节,光源装置8可以是LED灯或其他。但此处的光源装置8不是必要的,现有的摄像装置4多会包含拍照曝光的功能。 工件被抛丸处理后,可能会有部分抛丸、杂质或灰尘残留在其表面,可能会影响到图像识别的效果。为清除残留物,本实施例还包括送风装置9,送风装置9与抛丸室1相连。如图4、图6所示,送风装置9包括风箱91以及设于风箱91内的风扇92,风箱91上设有出风口,出风口上设有格栅93,格栅93的作用在于防止异物进入送风装置9。 本实施例仅为本发明一种较优的实施方式,尽管上述已较为详尽的给出了具体的技术方案,但不应构成对本发明保护范围的限制。方法权利要求中的部分步骤,本实施例为了表述方便给其设定了先后顺序,但并不意味着这些步骤只能按本发明实施例中给出的顺序执行。本领域技术人员在可以实现的基础上,使用本发明的原理,但改变了部分步骤的顺序也应属于本发明的保护范围。

- 一种基于图像识别的工件表面处理方法及抛丸机

- 一种基于卷积神经网络的片材表面缺陷图像识别处理方法