一种医学显微图像分析用全自动显微镜

文献发布时间:2023-06-19 12:05:39

技术领域

本发明涉及机器视觉成像或电镜扫描技术领域,具体涉及一种医学显微图像分析用全自动显微镜。

背景技术

现有的医学显微图像分析用全自动显微镜存在以下缺点:

(1)焦距调节机构的位移速度慢,精确度不高,物镜轮的负载能力较差,且不能偏心承重,通常只配备单物镜或双物镜,需要手动更换物镜;

(2)样本的水平移动机构大多采用硬连接的传动方式,减振效果不佳,移动精度不高,无法真实还原检测样本的自然状态;

(3)样本的调平机构结构复杂,使用不便,精度不足,一致性差,不能实现玻片架载台的快速精准调平;

(4)整机结构复杂,体积较大,造价过高,投资成本较大,操作繁琐,检测效率低下。

上述缺点不仅会导致最终成像效果不理想,样本检测结果不准确,而且也无法满足今后相关行业对电子显微镜结构小型化、紧凑化的要求,这也是一直困扰机器视觉成像或电镜扫描行业的问题。

发明内容

针对现有技术存在的缺陷,本发明提供了一种医学显微图像分析用全自动显微镜,以提升最终视觉成像效果,提高样本检测结果准确性,同时减小机构体积。

为解决上述技术问题,实现上述技术效果,本发明通过以下技术方案实现:

一种医学显微图像分析用全自动显微镜,包括底板、调焦机构、扫描相机、样本水平运动机构、样本调平机构、扫描主光源和全局拍摄机构;所述扫描主光源设置在所述底板上的前侧中部,所述调焦机构设置在所述底板上的前侧左部,所述扫描相机设置在所述调焦机构上,且所述扫描相机的镜头通过所述调焦机构竖直向下地对准所述扫描主光源,所述调焦机构负责实现多个物镜负载下的高频高精的焦距调节,偏心动力的物镜切换,以及调节物镜相对于样本玻片的垂直度,所述全局拍摄机构设置在所述底板上的前侧右部,所述全局拍摄机构负责拍摄样本玻片的全貌及信息码,所述样本水平运动机构设置在所述底板上的后侧,所述样本水平运动机构负责实现样本玻片在出仓工位、扫描工位和全局拍摄工位之间的无振动精确来回移动,以及样本玻片在扫描工位上的无振动精确蛇形移动,所述样本调平机构设置在所述样本水平运动机构上,所述样本调平机构负责固定样本玻片以及调节样本玻片在水平方向上的平行度。

进一步的,所述调焦机构包括Z轴基座组件、Z轴升降粗调组件、Z轴悬臂组件、Z轴升降精调组件、物镜调平组件和物镜轮组件;所述Z轴基座组件与所述底板固定连接,所述Z轴悬臂组件通过所述Z轴升降粗调组件可升降地安装在所述Z轴基座组件上,所述物镜调平组件设置在所述Z轴悬臂组件的上表面,所述扫描相机通过所述物镜调平组件设置在所述Z轴悬臂组件的相机组件避让孔中;

所述Z轴升降精调组件由Z轴升降精调组件安装板、笔型压电陶瓷堆位移装置、笔型压电陶瓷堆位移装置吊架、物镜轮安装支架和Z轴升降精调直线滑轨组成,所述Z轴升降精调组件安装板通过所述物镜调平组件竖直地设置在所述Z轴悬臂组件的相机组件避让孔中,所述物镜轮安装支架通过所述Z轴升降精调直线滑轨可升降地安装在所述Z轴升降精调组件安装板的前表面,所述笔型压电陶瓷堆位移装置吊架固定在所述Z轴升降精调组件安装板的顶部,所述笔型压电陶瓷堆位移装置的顶端与所述笔型压电陶瓷堆位移装置吊架固定连接,所述笔型压电陶瓷堆位移装置的底端与所述物镜轮安装支架固定连接;

所述物镜轮组件由物镜轮、物镜轮旋转件、物镜轮旋转驱动电机、物镜轮旋转驱动电机连接板、物镜轮旋转同步带轮和物镜组成,所述物镜轮通过所述物镜轮旋转件可转动地设置在所述物镜轮安装支架的底部,所述物镜轮上设置有1-5个所述物镜,所述物镜分为干物镜和湿物镜,所述物镜与所述扫描主光源之间形成扫描工位,所述物镜轮旋转驱动电机连接板的一端与所述物镜轮旋转件固定连接,所述物镜轮旋转驱动电机连接板的另一端与所述物镜轮旋转驱动电机固定连接,所述物镜轮旋转驱动电机通过所述物镜轮旋转驱动电机连接板设置在所述物镜轮的一侧,且所述物镜轮旋转驱动电机通过所述物镜轮旋转同步带轮与所述物镜轮传动连接,所述物镜通过所述物镜轮的转动实现在所述扫描相机的镜头下方的切换。

进一步的,所述笔型压电陶瓷堆位移装置包括抗压筒、压电陶瓷堆栈、上边盖帽、下螺帽、受力螺母、受力螺母转接件和弹簧;所述抗压筒呈直管状,所述压电陶瓷堆栈呈杆状或棍状,所述压电陶瓷堆栈长度可变地设置在所述抗压筒中,所述上边盖帽设置在所述抗压筒的顶部端口,且所述上边盖帽的内侧面与所述压电陶瓷堆栈的顶部固定连接,所述下螺帽设置在所述抗压筒的底部端口,所述受力螺母可伸缩的设置在所述下螺帽中,所述受力螺母的输出端位于所述抗压筒的外部,所述受力螺母的输入端位于所述抗压筒的内部;所述受力螺母转接件和所述弹簧均设置在所述抗压筒的内部,其中,所述受力螺母转接件的上端与所述压电陶瓷堆栈的底部固定连接,所述受力螺母转接件的下端与所述受力螺母的输入端固定连接,所述弹簧的上端与所述受力螺母转接件的下端接触,所述弹簧的下端与所述下螺帽的内壁底面接触。

进一步的,所述样本水平运动机构由Y轴柔性传动移动机构和X轴柔性传动移动机构组成;

所述Y轴柔性传动移动机构包括Y轴动力装置、Y轴动力传动组件、Y轴一级线性滑轨、两条Y轴二级线性滑轨、Y轴滑块、Y轴柔性传动件、Y轴柔性传动件第一固定组件、Y轴滑板和Y轴柔性传动件第二固定组件;所述Y轴一级线性滑轨和两条所述Y轴二级线性滑轨在Y轴方向平行地设置在所述底板的上表面,所述Y轴滑块设置在所述Y轴一级线性滑轨上,所述Y轴滑板共同设置在两条所述Y轴二级线性滑轨上,所述Y轴动力装置设置在所述底板上,且所述Y轴动力装置通过所述Y轴动力传动组件与所述Y轴滑块传动连接,所述Y轴柔性传动件第一固定组件设置在所述Y轴滑块上,所述Y轴柔性传动件第二固定组件设置在所述Y轴滑板上,所述Y轴柔性传动件连接在所述Y轴柔性传动件第一固定组件和所述Y轴柔性传动件第二固定组件之间,所述Y轴滑块通过所述Y轴柔性传动件与所述Y轴滑板柔性传动连接;

所述X轴柔性传动移动机构包括X轴动力装置、X轴动力传动组件、X轴一级线性滑轨、X轴二级线性滑轨、X轴主滑轨、X轴一级滑块、X轴二级滑块、玻片架载台底座、X轴一级柔性传动件、X轴一级柔性传动件第一固定组件、X轴一级柔性传动件第二固定组件、X轴二级柔性传动件、X轴二级柔性传动件第一固定组件和X轴二级柔性传动件第二固定组件;所述X轴一级线性滑轨、所述X轴二级线性滑轨、所述X轴主滑轨在X轴方向平行地设置在所述Y轴滑板的上表面,所述X轴一级滑块设置在所述X轴一级线性滑轨上,所述X轴二级滑块设置在所述X轴二级线性滑轨上,所述U型玻片架载台底座设置在所述X轴主滑轨上,所述X轴动力装置设置在所述U型玻片架载台底座上,且所述X轴动力装置通过所述X轴动力传动组件与所述X轴一级滑块传动连接,所述X轴一级柔性传动件第一固定组件设置在所述X轴一级滑块上,所述X轴一级柔性传动件第二固定组件设置在所述X轴二级滑块上,所述X轴一级柔性传动件连接在所述X轴一级柔性传动件第一固定组件和所述X轴一级柔性传动件第二固定组件之间,所述X轴一级滑块通过所述所述X轴一级柔性传动件与所述X轴二级滑块柔性传动连接,所述X轴二级柔性传动件第一固定组件与所述述X轴一级柔性传动件第二固定组件固定连接,所述X轴二级柔性传动件第二固定组件设置在所述U型玻片架载台底座上,所述X轴二级柔性传动件连接在所述X轴二级柔性传动件第一固定组件和所述X轴二级柔性传动件第二固定组件之间,所述X轴二级滑块通过所述X轴二级柔性传动件与所述U型玻片架载台底座柔性传动连接。

进一步的,所述Y轴柔性传动件第一固定组件为两个在Y轴方向上对称设置的Y轴柔性传动件端部固定座,所述Y轴柔性传动件第二固定组件为一个Y轴柔性传动件中部固定座,且所述Y轴柔性传动件中部固定座位于两个所述Y轴柔性传动件端部固定座的中间,所述Y轴柔性传动件的两端分别通过对应的Y轴柔性传动件端部压块与两个所述Y轴柔性传动件端部固定座固定连接,所述Y轴柔性传动件的中部则通过对应的Y轴柔性传动件中部压块与所述Y轴柔性传动件中部固定座固定连接

所述X轴一级柔性传动件第一固定组件为两个沿X轴方向对称设置的X轴一级柔性传动件端部固定座,所述X轴一级柔性传动件第二固定组件为一个X轴一级柔性传动件中部固定座,所述X轴一级柔性传动件中部固定座位于两个所述X轴一级柔性传动件端部固定座的中间,所述X轴一级柔性传动件的两端通过对应的X轴一级柔性传动件端部压块与两个所述X轴一级柔性传动件端部固定座固定连接,所述X轴一级柔性传动件的中部通过对应的X轴一级柔性传动件中部压块与所述X轴一级柔性传动件中部固定座固定连接;

同时,所述X轴二级柔性传动件第二固定组件为一个X轴二级柔性传动件中部固定座,所述X轴二级柔性传动件第一固定组件包括一块Y型连接板和两个X轴二级柔性传动件端部固定座,所述Y型连接板水平地悬设在所述U型玻片架载台底座上表面的内侧端,所述Y型连接板的主板与所述X轴一级柔性传动件中部固定座的顶部固定连接,所述Y型连接板的两块支板分别位于所述X轴二级柔性传动件中部固定座的左右两侧,两个所述X轴二级柔性传动件端部固定座分别设置在所述Y型连接板的两块支板上,所述X轴二级柔性传动件的两端通过对应的X轴二级柔性传动件端部压块与两个所述X轴二级柔性传动件端部固定座固定连接,所述X轴二级柔性传动件的中部通过对应的X轴二级柔性传动件中部压块与所述X轴二级柔性传动件中部固定座固定连接。

进一步的,所述Y轴柔性传动件中部压块通过一条对应的Y轴柔性传动件中部Z轴线性小滑轨安装在所述Y轴柔性传动件中部固定座上,两块所述Y轴柔性传动件端部压块分别通过一条对应的Y轴柔性传动件端部Z轴线性小滑轨安装在两个所述Y轴柔性传动件端部固定座上;

两个所述Y轴柔性传动件端部固定座分别通过一条对应的Y轴柔性传动件端部X轴线性小滑轨安装在所述Y轴滑块的上表面;

所述X轴一级柔性传动件中部压块通过一条对应的X轴一级柔性传动件中部Z轴线性小滑轨安装在所述X轴一级柔性传动件中部固定座上,两个所述X轴一级柔性传动件端部压块分别通过一条对应的X轴一级柔性传动件端部Z轴线性小滑轨安装在两个所述X轴一级柔性传动件端部固定座上;同时,所述X轴二级柔性传动件中部压块通过一条对应的X轴二级柔性传动件中部Z轴线性小滑轨安装在所述X轴二级柔性传动件中部固定座上,两个所述X轴二级柔性传动件端部压块分别通过一条对应的X轴二级柔性传动件端部Z轴线性小滑轨安装在两个所述X轴二级柔性传动件端部固定座上;

两个所述X轴一级柔性传动件端部固定座分别通过一条对应的X轴一级柔性传动件端部Y轴线性小滑轨安装在所述X轴一级滑块左右延伸部的上表面;同时,两个所述X轴二级柔性传动件端部固定座分别通过一条对应的X轴二级柔性传动件端部Y轴线性小滑轨安装在所述Y型连接板的两块支板上。

进一步的,所述样本调平机构包括U型玻片架载台、样本调平压块、样本调平压块锁紧螺丝、样本调平高度固定件和两个样本调平高度调节件;

所述U型玻片架载台的边框上设置有样本调平原点、样本调平第一支点和样本调平第二支点,所述样本调平原点与所述样本调平第一支点、所述样本调平第二支点在所述U型玻片架载台的平面上构成一个三角形,所述样本调平高度固定件设置在所述样本调平原点处,两个所述样本调平高度调节件分别设置在所述样本调平第一支点和所述样本调平第二支点处,所述U型玻片架载台通过所述样本调平高度固定件和两个所述样本调平高度调节件设置在所述U型玻片架载台底座上,所述样本调平压块设置在所述U型玻片架载台上,且所述样本调平压块位于所述样本调平原点与所述样本调平第一支点、所述样本调平第二支点构成的三角形内,所述样本调平压块上设置有样本调平压块锁紧螺丝安装孔,所述U型玻片架载台上设置有样本调平压块锁紧螺丝过孔,所述样本调平压块锁紧螺丝安装孔与所述样本调平压块锁紧螺丝过孔的位置上下对应,所述样本调平压块锁紧螺丝设置在所述样本调平压块锁紧螺丝安装孔中,并向下穿过所述样本调平压块锁紧螺丝过孔后与所述U型玻片架载台的上表面接触,所述样本调平压块通过所述样本调平压块锁紧螺丝将所述U型玻片架载台压紧在所述U型玻片架载台底座上。

进一步的,所述全局拍摄机构由全局相机、全局上光源和全局下光源组成,所述全局下光源竖直向上地设置在所述底板上,且位于所述扫描主光源的右侧,所述全局相机镜头竖直向下地设置在所述Z轴悬臂组件上,且位于所述全局下光源的正上方,所述全局相机与所述全局下光源之间形成全局拍摄工位,所述全局上光源吊设在所述Z轴悬臂组件上,且位于所述全局相机的一侧。

进一步的,所述调焦机构和所述底板上设置有自动加油及废油回收机构,所述自动加油及废油回收机构由弹性加油嘴、加油嘴角度调节凸轮板、加油瓶、加油泵、废油收集槽、废油回收泵和废油瓶组成,所述弹性加油嘴角度朝下地设置在所述物镜轮安装支架上,所述加油嘴角度调节凸轮板套设在所述物镜轮的外缘,所述加油嘴角度调节凸轮板由外凸弧边和内凹弧边组成,所述外凸弧边的位置与所述干物镜的位置相对应,所述内凹弧边的位置与所述湿物镜的位置相对应,当所述弹性加油嘴与所述外凸弧边接触时,所述弹性加油嘴的出油口远离所述干物镜,当所述弹性加油嘴与所述内凹弧边接触时,所述弹性加油嘴的出油口贴近所述湿物镜;所述废油收集槽开设在所述底板上,所述加油瓶、所述加油泵、所述废油回收泵和所述废油瓶均设置在所述Z轴悬臂组件上,所述加油瓶通过所述加油泵及其相应的管路与所述弹性加油嘴连接,所述废油瓶通过所述废油回收泵及其相应的管路与所述废油收集槽连接。

进一步的,所述扫描主光源通过扫描主光源中心调节机构和扫描主光源动点上下调节机构设置在所述底板上。

本发明的有益效果为:

1、本发明的医学显微图像分析用全自动显微镜在同时综合了多个物镜的大负载能力,物镜和相机在垂直方向的高频高精调焦能力,物镜在垂直方向的有效距离纳米级防抖动精确位移能力,玻片架在检测过程中的无振动运动能力,以及玻片架水平度的三点调平能力之外,还具备玻片全貌及信息码拍摄、自动加油及废油回收、加油嘴与物镜位置的快速调节、主光源中心位置及高度位置的快速调节等功能,不仅提升了最终视觉成像效果,提高了样本检测结果准确性,而且整体结构更紧凑,布局更巧妙,功能更全面,操作更简便。

2、本发明的样本水平运动机构将传统的硬传动方式改进为柔性传动方式,采用可进行自适应调节平行度的柔性连接件来逐级消减动力端与执行端之间动力传导过程中的应力变换,因此可以有效地在执行端消除由动力装置和传动装置工作过程中引入的振动,优化了减振效果,提高了移动精度,进而能够实现玻片架的无振动移动,能够真实还原检测样本的自然状态,可以提升扫描或成像效果,对检验结果的精确性提供了可靠保证。同时,本发明对样本水平运动机构的整体结构进行优化设计,使得本样本水平运动机构具有构思新颖,结构紧凑,体积小巧,性能可靠,操作简便,配置合理使用,应用领域广泛,取材便利,成本不高等优点。

3、本发明的样本调平机构通过三点成面原理实现了玻片架载台水平状态的快速精确调整,进而使样本玻片在水平方向上的平行度可以迅速达到电子显微镜的检测要求,从而大幅缩减检验前期的准备时间,并保证检测样本的测试状态。同时,本发明有效地改良了原调平装置的缺陷,具有原理直观,构思巧妙,结构紧凑,体积小巧,操作便捷,节约时间,调平精度高,有效可靠,实用性强等优点。

4、本发明的调焦机构具有粗调和精调兼备的调焦功能,操作简便,可自动调焦,且Z轴升降精调组件的负载能力强,位移频率快,步进精确,不仅可以通过物镜轮同时带动5个物镜上下移动,而且在大负载的情况下,还能够确保物镜在一定有效范围内实现纳米级的防抖动精确位移,保证了成像效果和检测结果的准确性,从而完全可以满足配备有多个物镜且对物镜位移精度要求较高的电子显微镜的使用需求。

5、本发明的调焦机构中的Z轴升降精调组件采用自主研发的笔型压电陶瓷堆位移装置,该笔型压电陶瓷堆位移装置通过优化结构及工作状态,提高能量的转换效率,改善输出方式,完善材料的利用率,极大地改善了现有Z轴升降精调组件的自身缺陷,同时使得本发明的Z轴升降精调组件具有了负载能力强,位移频率快,步进精确,可偏心承重,体积小巧,操作便捷,实用性强等优点。

6、本发明的调焦机构中的Z轴升降精调组件同时具有偏心承重的能力,因此可以通过偏置的物镜轮旋转电机驱动物镜轮转动,从而在大负载的情况下,实现多个物镜的自由切换,也方便了样本检测时的操作。

7、本发明的调焦机构在具有负载能力足,位移频率快,步进精确,可偏心承重等特性的同时,还具有体积小巧,结构紧凑,制造成本低等优点,可以在保证电子显微镜性能的同时,尽可能的减小整台电子显微镜设备的占用空间。

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。本发明的具体实施方式由以下实施例及其附图详细给出。

附图说明

此处所说明的附图用来提供对本发明的进一步理解,构成本申请的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

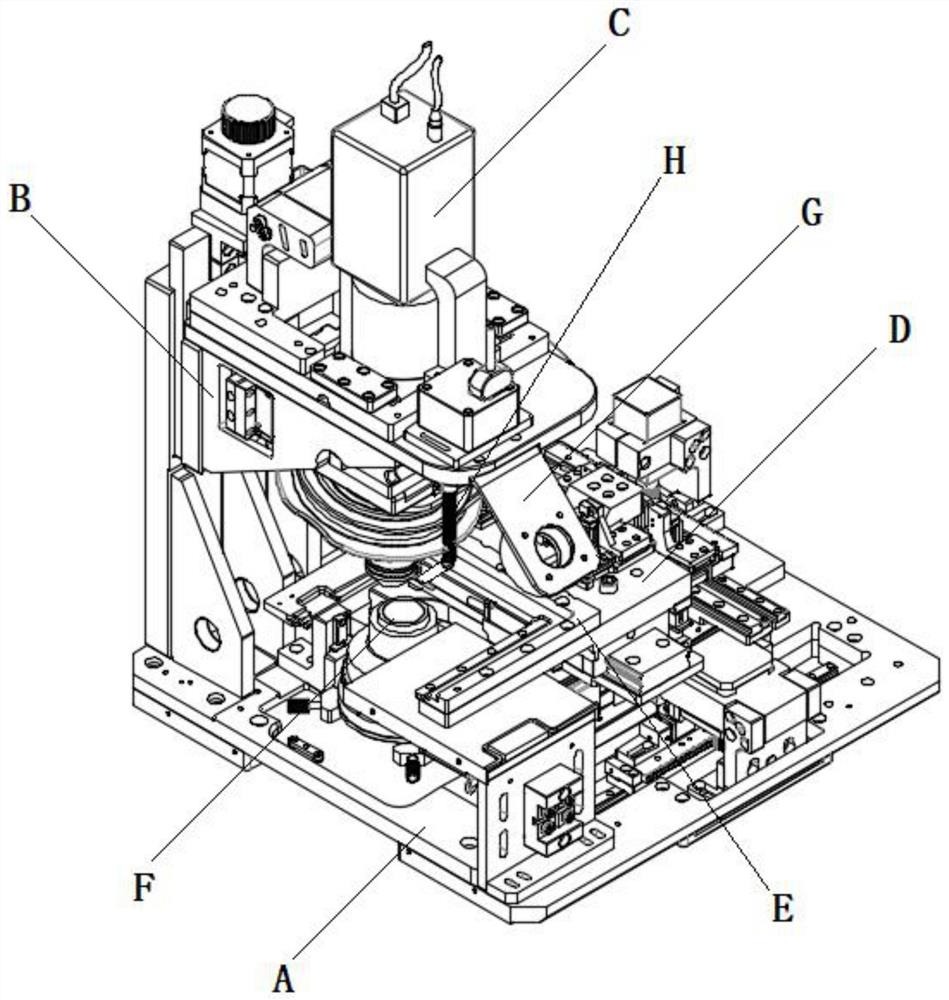

图1为本发明整体结构的正面立体图;

图2为本发明整体结构的背面立体图;

图3为本发明的调焦机构的爆炸图;

图4为本发明的调焦机构中Z轴升降精调组件的局部放大图;

图5为本发明的调焦机构中物镜轮组件的局部放大图;

图6为本发明的调焦机构中Z轴升降粗调组件的局部放大图;

图7为本发明的调焦机构中笔型压电陶瓷堆位移装置的爆炸图;

图8为本发明的调焦机构中物镜调平组件的局部放大图;

图9为本发明的样本水平移动机构的背面立体图;

图10为本发明的样本水平移动机构中Y轴柔性传动移动机构的局部放大图;

图11为本发明的样本水平移动机构中X轴柔性传动移动机构的一级传动结构的局部放大图;

图12为本发明的样本水平移动机构中X轴柔性传动移动机构的二级传动结构的局部放大图;

图13为本发明的样本调平机构的爆炸图;

图14为本发明的全局拍摄机构的正面放大立体图;

图15为本发明的全局拍摄机构的背面放大立体图;

图16为本发明的自动加油及废油回收机构和主光源调节机构的放大立体图。

具体实施方式

下面将参考附图并结合实施例,来详细说明本发明。此处所作说明用来提供对本发明的进一步理解,构成本申请的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

参见图1-2所示,一种医学显微图像分析用全自动显微镜,其特征在于:包括底板A、调焦机构B、扫描相机C、样本水平运动机构D、样本调平机构E、扫描主光源F和全局拍摄机构G;所述扫描主光源F设置在所述底板A上的前侧中部,所述调焦机构B设置在所述底板A上的前侧左部,所述扫描相机C设置在所述调焦机构B上,且所述扫描相机C的镜头通过所述调焦机构B竖直向下地对准所述扫描主光源F,所述调焦机构B负责实现多个物镜负载下的高频高精的焦距调节,偏心动力的物镜切换,以及调节物镜相对于样本玻片的垂直度,所述全局拍摄机构G设置在所述底板A上的前侧右部,所述全局拍摄机构G负责拍摄样本玻片的全貌及信息码,所述样本水平运动机构D设置在所述底板A上的后侧,所述样本水平运动机构D负责实现样本玻片在出仓工位、扫描工位和全局拍摄工位之间的无振动精确来回移动,以及样本玻片在扫描工位上的无振动精确蛇形移动,所述样本调平机构E设置在所述样本水平运动机构D上,所述样本调平机构E负责固定样本玻片以及调节样本玻片在水平方向上的平行度。

进一步的,参见图3所示,所述调焦机构B包括Z轴基座组件B1、Z轴升降粗调组件B2、Z轴悬臂组件B3、Z轴升降精调组件B4、物镜调平组件B6和物镜轮组件B7;所述Z轴基座组件B1与所述底板A固定连接,所述Z轴悬臂组件B3通过所述Z轴升降粗调组件B2可升降地安装在所述Z轴基座组件B1上,所述物镜调平组件B6设置在所述Z轴悬臂组件B3的上表面,所述扫描相机C通过所述物镜调平组件B6设置在所述Z轴悬臂组件B3的相机组件避让孔中;

参见图4所示,所述Z轴升降精调组件B4由Z轴升降精调组件安装板B401、笔型压电陶瓷堆位移装置B402、笔型压电陶瓷堆位移装置吊架B403、物镜轮安装支架B404和Z轴升降精调直线滑轨组成,所述Z轴升降精调组件安装板B401通过所述物镜调平组件B6竖直地设置在所述Z轴悬臂组件B3的相机组件避让孔中,所述物镜轮安装支架B404通过所述Z轴升降精调直线滑轨可升降地安装在所述Z轴升降精调组件安装板B401的前表面,所述笔型压电陶瓷堆位移装置吊架B403固定在所述Z轴升降精调组件安装板B401的顶部,所述笔型压电陶瓷堆位移装置B402的顶端与所述笔型压电陶瓷堆位移装置吊架B403固定连接,所述笔型压电陶瓷堆位移装置B402的底端与所述物镜轮安装支架B404固定连接;

参见图5所示,所述物镜轮组件B7由物镜轮B701、物镜轮旋转件B702、物镜轮旋转驱动电机B703、物镜轮旋转驱动电机连接板B704、物镜轮旋转同步带轮B705和物镜B706组成,所述物镜轮B701通过所述物镜轮旋转件B702可转动地设置在所述物镜轮安装支架B404的底部,所述物镜轮B701上设置有1-5个所述物镜B706,所述物镜B706分为干物镜和湿物镜,所述物镜B706与所述扫描主光源F之间形成扫描工位,所述物镜轮旋转驱动电机连接板B704的一端与所述物镜轮旋转件B702固定连接,所述物镜轮旋转驱动电机连接板B704的另一端与所述物镜轮旋转驱动电机B703固定连接,所述物镜轮旋转驱动电机B703通过所述物镜轮旋转驱动电机连接板B704设置在所述物镜轮B701的一侧,且所述物镜轮旋转驱动电机B703通过所述物镜轮旋转同步带轮B705与所述物镜轮B701传动连接,所述物镜B706通过所述物镜轮B701的转动实现在所述扫描相机C的镜头下方的切换。

进一步的,参见图6所示,所述Z轴升降粗调组件B2由Z轴升降粗调步进电机B201、电机安装支架B202、滚珠丝杠B203、滚珠丝杠安装板B204、Z轴升降粗调直线滑轨B205和Z轴悬臂组件安装板B206组成,所述滚珠丝杠安装板B204固定在所述Z轴基座组件B1的立板上,所述滚珠丝杠B203竖直地设置在所述滚珠丝杠安装板B204前表面的中部,两条所述Z轴升降粗调直线滑轨B205分别竖直地设置在所述滚珠丝杠安装板B204前表面的左右两侧,所述Z轴升降粗调步进电机B201通过所述电机安装支架B202设置在所述滚珠丝杠安装板B204的顶端,且所述Z轴升降粗调步进电机B201与所述滚珠丝杠B203的顶端传动连接,所述的Z轴悬臂组件安装板B206后表面同时与所述滚珠丝杠B203上的螺母以及两条所述Z轴升降粗调直线滑轨B205上的滑块固定连接。

进一步的,参见图7所示,所述笔型压电陶瓷堆位移装置B402包括抗压筒B4021、压电陶瓷堆栈B4022、上边盖帽B4023、下螺帽B4024、受力螺母B4025、受力螺母转接件B4026和弹簧B4027;所述抗压筒B4021呈直管状,所述压电陶瓷堆栈B4022呈杆状或棍状,所述压电陶瓷堆栈B4022长度可变地设置在所述抗压筒B4021中,所述上边盖帽B4023设置在所述抗压筒B4021的顶部端口,且所述上边盖帽B4023的内侧面与所述压电陶瓷堆栈B4022的顶部固定连接,所述下螺帽B4024设置在所述抗压筒B4021的底部端口,所述受力螺母B4025可伸缩的设置在所述下螺帽B4024中,所述受力螺母B4025的输出端位于所述抗压筒B4021的外部,所述受力螺母B4025的输入端位于所述抗压筒B4021的内部;所述受力螺母转接件B4026和所述弹簧B4027均设置在所述抗压筒B4021的内部,其中,所述受力螺母转接件B4026的上端与所述压电陶瓷堆栈B4022的底部固定连接,所述受力螺母转接件B4026的下端与所述受力螺母B4025的输入端固定连接,所述弹簧B4027的上端与所述受力螺母转接件B4026的下端接触,所述弹簧B4027的下端与所述下螺帽B4024的内壁底面接触。

进一步的,所述笔型压电陶瓷堆位移装置B402的位移频率为600Hz/s,有效位移距离为110μm,步进精度为0.1μm,最大负载力为400N。

进一步的,所述笔型压电陶瓷堆位移装置B402的驱动电压范围为0-150V,且150V的阻力为1000N。

进一步的,所述压电陶瓷堆栈B4022的尺寸为5.2mm×7.1mm×100mm。

进一步的,所述弹簧B4027为四个串联的碟形弹簧。

进一步的,参见图4和8所示,所述物镜调平组件B6由相机组件安装板B601、物镜调平压块B602、物镜调平压紧螺丝B603、物镜调平高度固定件B604和两个物镜调平高度调节件B605组成,所述相机组件安装板B601的中部设置有用于安装所述Z轴升降精调组件B4和避让所述扫描相机C的镂空结构,所述相机组件安装板B601的边框上设计有物镜调平原点、物镜调平第一支点和物镜调平第二支点,所述物镜调平原点与所述物镜调平第一支点、所述物镜调平第二支点在所述相机组件安装板B601的平面上构成一个三角形,所述物镜调平压块B602呈C型结构,所述物镜调平压块B602与所述相机组件安装板B601的上表面固定连接,且所述物镜调平压块B602位于所述物镜调平原点与所述物镜调平第一支点、所述物镜调平第二支点所构成的三角形内;所述物镜调平高度固定件B604设置在所述物镜调平原点处,两个所述物镜调平高度调节件B605分别设置在所述物镜调平第一支点和所述物镜调平第二支点处,所述物镜调平压紧螺丝B603设置在所述物镜调平压块B602上,所述相机组件安装板B601通过所述物镜调平高度固定件B604和两个所述物镜调平高度调节件B605水平度可调地设置在所述Z轴悬臂组件B3的上表面,并通过所述物镜调平压紧螺丝B603锁紧固定。

进一步的,所述物镜调平高度固定件B604为钢珠,两个所述物镜调平高度调节件B605均为顶丝,所述钢珠嵌设在所述相机组件安装板B601下表面的所述原点对应处与所述Z轴悬臂组件B3上表面的所述原点对应处之间,两个所述顶丝分别设置在所述物镜调平压块B602上的所述物镜调平第一支点和所述物镜调平第二支点对应处,且两个所述顶丝均向下穿过所述相机组件安装板B601后与所述Z轴悬臂组件B3的上表面接触。

进一步的,所述物镜调平第一支点、所述物镜调平第二支点尽可能的靠近所述相机组件安装板B601的边框外缘。

进一步的,参见图9所示,所述样本水平运动机构D由Y轴柔性传动移动机构和X轴柔性传动移动机构组成;

所述Y轴柔性传动移动机构包括Y轴动力装置D3、Y轴动力传动组件D4、Y轴一级线性滑轨D5、两条Y轴二级线性滑轨D6、Y轴滑块D7、Y轴柔性传动件D8、Y轴柔性传动件第一固定组件D9、Y轴滑板D10和Y轴柔性传动件第二固定组件D11;所述Y轴一级线性滑轨D5和两条所述Y轴二级线性滑轨D6在Y轴方向平行地设置在所述底板A的上表面,所述Y轴滑块D7设置在所述Y轴一级线性滑轨D5上,所述Y轴滑板D10共同设置在两条所述Y轴二级线性滑轨D6上,所述Y轴动力装置D3设置在所述底板A上,且所述Y轴动力装置D3通过所述Y轴动力传动组件D4与所述Y轴滑块D7传动连接,所述Y轴柔性传动件第一固定组件D9设置在所述Y轴滑块D7上,所述Y轴柔性传动件第二固定组件D11设置在所述Y轴滑板D10上,所述Y轴柔性传动件D8连接在所述Y轴柔性传动件第一固定组件D9和所述Y轴柔性传动件第二固定组件D11之间,所述Y轴滑块D7通过所述Y轴柔性传动件D8与所述Y轴滑板D10柔性传动连接;

所述X轴柔性传动移动机构包括X轴动力装置D12、X轴动力传动组件D13、X轴一级线性滑轨D14、X轴二级线性滑轨D15、X轴主滑轨D16、X轴一级滑块D17、X轴二级滑块D18、玻片架载台底座D19、X轴一级柔性传动件D20、X轴一级柔性传动件第一固定组件D21、X轴一级柔性传动件第二固定组件D22、X轴二级柔性传动件D23、X轴二级柔性传动件第一固定组件D24和X轴二级柔性传动件第二固定组件D25;所述X轴一级线性滑轨D14、所述X轴二级线性滑轨D15、所述X轴主滑轨D16在X轴方向平行地设置在所述Y轴滑板D10的上表面,所述X轴一级滑块D17设置在所述X轴一级线性滑轨D14上,所述X轴二级滑块D18设置在所述X轴二级线性滑轨D15上,所述U型玻片架载台底座D19设置在所述X轴主滑轨D16上,所述X轴动力装置D12设置在所述U型玻片架载台底座D19上,且所述X轴动力装置D12通过所述X轴动力传动组件D13与所述X轴一级滑块D17传动连接,所述X轴一级柔性传动件第一固定组件D21设置在所述X轴一级滑块D17上,所述X轴一级柔性传动件第二固定组件D22设置在所述X轴二级滑块D18上,所述X轴一级柔性传动件D20连接在所述X轴一级柔性传动件第一固定组件D21和所述X轴一级柔性传动件第二固定组件D22之间,所述X轴一级滑块D17通过所述所述X轴一级柔性传动件D20与所述X轴二级滑块D18柔性传动连接,所述X轴二级柔性传动件第一固定组件D24与所述述X轴一级柔性传动件第二固定组件D22固定连接,所述X轴二级柔性传动件第二固定组件D25设置在所述U型玻片架载台底座D19上,所述X轴二级柔性传动件D23连接在所述X轴二级柔性传动件第一固定组件D24和所述X轴二级柔性传动件第二固定组件D25之间,所述X轴二级滑块D18通过所述X轴二级柔性传动件D23与所述U型玻片架载台底座D19柔性传动连接。

进一步的,所述Y轴滑板D10的内侧面紧挨着所述Y轴滑块D7的内侧面,且所述Y轴滑块D7的下表面高于所述Y轴滑板D10的上表面,所述Y轴柔性传动件第一固定组件D9竖直向上地固定在所述Y轴滑块D7上表面的内侧端,所述Y轴柔性传动件第二固定组件D11竖直向下的固定在所述Y轴滑板D10下表面的内侧端,且所述Y轴柔性传动件第一固定组件D9与所述Y轴柔性传动件第二固定组件D11的位置上下对应,且所述Y轴柔性传动件第一固定组件D9和所述Y轴柔性传动件第二固定组件D11通过所述Y轴柔性传动件D8连接,从而尽可能地减小所述Y轴滑板D10与所述Y轴滑块D7之间的间距,使机构整体结构紧凑。

进一步的,所述X轴二级滑块D18的一个侧面紧挨着所述X轴一级滑块D17的内侧面,且所述X轴二级滑块D18的上表面与所述X轴一级滑块D17的上表面持平,所述X轴一级柔性传动件第一固定组件D21竖直向上地固定在所述X轴一级滑块D17上表面的内侧端,所述X轴一级柔性传动件第二固定组件D22竖直向上地固定在所述X轴二级滑块D18的上表面,且所述X轴一级柔性传动件第一固定组件D21与所述X轴一级柔性传动件第二固定组件D22的位置前后对应,且所述X轴一级柔性传动件第一固定组件D21和所述X轴一级柔性传动件第二固定组件D22通过所述X轴一级柔性传动件D20连接;同时,所述U型玻片架载台底座D19的内侧面紧挨着所述X轴二级滑块D18的另一个侧面,且所述U型玻片架载台底座D19的上表面高于所述X轴二级滑块D18的上表面,所述X轴二级柔性传动件第一固定组件D24固定在所述X轴一级柔性传动件第二固定组件D22的顶部,所述X轴二级柔性传动件第二固定组件D25竖直向上地固定在所述U型玻片架载台底座D19上表面的内侧端,所述X轴二级柔性传动件第一固定组件D24与所述X轴二级柔性传动件第二固定组件D25的位置前后对应,且所述X轴二级柔性传动件第一固定组件D24和所述X轴二级柔性传动件第二固定组件D25通过所述X轴二级柔性传动件D23连接,从而尽可能地减小所述X轴二级滑块D18与所述X轴一级滑块D17之间以及所述玻片架载台底座D19与所述X轴二级滑块D18之间的间距,使机构整体结构紧凑。

进一步的,参见图10所示,所述Y轴柔性传动件第一固定组件D9为两个在Y轴方向上对称设置的Y轴柔性传动件端部固定座D9a,所述Y轴柔性传动件第二固定组件D11为一个Y轴柔性传动件中部固定座D11a,且所述Y轴柔性传动件中部固定座D11a位于两个所述Y轴柔性传动件端部固定座D9a的中间,所述Y轴柔性传动件D8的两端分别通过对应的Y轴柔性传动件端部压块D9b与两个所述Y轴柔性传动件端部固定座D9a固定连接,所述Y轴柔性传动件D8的中部则通过对应的Y轴柔性传动件中部压块D11b与所述Y轴柔性传动件中部固定座D11a固定连接;

参见图11所示,所述X轴一级柔性传动件第一固定组件D21为两个沿X轴方向对称设置的X轴一级柔性传动件端部固定座D21a,所述X轴一级柔性传动件第二固定组件D22为一个X轴一级柔性传动件中部固定座D22a,所述X轴一级柔性传动件中部固定座D22a位于两个所述X轴一级柔性传动件端部固定座D21a的中间,所述X轴一级柔性传动件D20的两端通过对应的X轴一级柔性传动件端部压块D21b与两个所述X轴一级柔性传动件端部固定座D21a固定连接,所述X轴一级柔性传动件D20的中部通过对应的X轴一级柔性传动件中部压块D22b与所述X轴一级柔性传动件中部固定座D22a固定连接;

同时,参见图12所示,所述X轴二级柔性传动件第二固定组件D25为一个X轴二级柔性传动件中部固定座D25a,所述X轴二级柔性传动件第一固定组件D24包括一块Y型连接板D24a和两个X轴二级柔性传动件端部固定座D24b,所述Y型连接板D24a水平地悬设在所述U型玻片架载台底座D19上表面的内侧端,所述Y型连接板D24a的主板与所述X轴一级柔性传动件中部固定座D22a的顶部固定连接,所述Y型连接板D24a的两块支板分别位于所述X轴二级柔性传动件中部固定座D25a的左右两侧,两个所述X轴二级柔性传动件端部固定座D24b分别设置在所述Y型连接板D24a的两块支板上,所述X轴二级柔性传动件D23的两端通过对应的X轴二级柔性传动件端部压块D24c与两个所述X轴二级柔性传动件端部固定座D24b固定连接,所述X轴二级柔性传动件D23的中部通过对应的X轴二级柔性传动件中部压块D25b与所述X轴二级柔性传动件中部固定座D25a固定连接。

进一步的,参见图10所示,所述Y轴柔性传动件中部压块D11b通过一条对应的Y轴柔性传动件中部Z轴线性小滑轨D11c安装在所述Y轴柔性传动件中部固定座D11a上,两块所述Y轴柔性传动件端部压块D9b分别通过一条对应的Y轴柔性传动件端部Z轴线性小滑轨D9c安装在两个所述Y轴柔性传动件端部固定座D9a上,从而可以进一步减小传动过程中所述Y轴柔性传动件D8在Z轴方向上的应力变化;

进一步的,两个所述Y轴柔性传动件端部固定座D9a分别通过一条对应的Y轴柔性传动件端部X轴线性小滑轨D9d安装在所述Y轴滑块D7的上表面,从而可以进一步减小传动过程中所述Y轴柔性传动件D8在X轴方向上的应力变化,优化减振效果;

参见图11所示,所述X轴一级柔性传动件中部压块D22b通过一条对应的X轴一级柔性传动件中部Z轴线性小滑轨D22c安装在所述X轴一级柔性传动件中部固定座D22a上,两个所述X轴一级柔性传动件端部压块D21b分别通过一条对应的X轴一级柔性传动件端部Z轴线性小滑轨D21c安装在两个所述X轴一级柔性传动件端部固定座D21a上;同时,参见图12所示,所述X轴二级柔性传动件中部压块D25b通过一条对应的X轴二级柔性传动件中部Z轴线性小滑轨D25c安装在所述X轴二级柔性传动件中部固定座D25a上,两个所述X轴二级柔性传动件端部压块D24c分别通过一条对应的X轴二级柔性传动件端部Z轴线性小滑轨D24d安装在两个所述X轴二级柔性传动件端部固定座D24b上,从而可以进一步减小传动过程中所述X轴一级柔性传动件D20和所述X轴二级柔性传动件D23在Z轴方向上的应力变化;

进一步的,两个所述X轴一级柔性传动件端部固定座D21a分别通过一条对应的X轴一级柔性传动件端部Y轴线性小滑轨D21d安装在所述X轴一级滑块D17左右延伸部的上表面;同时,参见图12所示,两个所述X轴二级柔性传动件端部固定座D24b分别通过一条对应的X轴二级柔性传动件端部Y轴线性小滑轨D24e安装在所述Y型连接板D24a的两块支板上,从而可以进一步减小传动过程中所述X轴一级柔性传动件D20和所述X轴二级柔性传动件D23在Y轴方向上的应力变化,优化减振效果。

进一步的,所述X轴一级柔性传动件D20、所述X轴二级柔性传动件D23和所述Y轴柔性传动件D8为传动软块或柔性传动线绳。

进一步的,所述柔性传动线绳必须为高强度、耐磨损、无弹性的线或绳。

进一步的,所述Y轴动力装置D3和所述X轴动力装置D12均为伺服电机,且所述Y轴动力传动组件D4和所述X轴动力传动组件D13均为齿轮齿条机构;所述伺服电机分别紧挨在所述Y轴滑块D7和所述X轴一级滑块D17的外侧,所述齿轮齿条机构中的齿轮分别安装在所述Y轴伺服电机和所述X轴伺服电机的输出轴上,所述齿轮齿条机构中的齿条分别设置在所述Y轴滑块D7和所述X轴一级滑块D17的外侧表面上;从而尽可能地减小所述Y轴动力装置D3与所述Y轴滑块D7之间以及所述X轴动力装置D12和所述X轴一级滑块D17之间的间距,使机构整体结构更加紧凑。

进一步的,所述样本水平移动机构D中的每条滑轨的两端均设置有限位块或限位螺钉。

进一步的,参见图13所示,所述样本调平机构E包括U型玻片架载台E2、样本调平压块E3、样本调平压块锁紧螺丝E4、样本调平高度固定件E5和两个样本调平高度调节件E6;

所述U型玻片架载台E2的边框上设置有样本调平原点、样本调平第一支点和样本调平第二支点,所述样本调平原点与所述样本调平第一支点、所述样本调平第二支点在所述U型玻片架载台E2的平面上构成一个三角形,所述样本调平高度固定件E5设置在所述样本调平原点处,两个所述样本调平高度调节件E6分别设置在所述样本调平第一支点和所述样本调平第二支点处,所述U型玻片架载台E2通过所述样本调平高度固定件E5和两个所述样本调平高度调节件E6设置在所述U型玻片架载台底座D19上,所述样本调平压块E3设置在所述U型玻片架载台E2上,且所述样本调平压块E3位于所述样本调平原点与所述样本调平第一支点、所述样本调平第二支点构成的三角形内,所述样本调平压块E3上设置有样本调平压块锁紧螺丝安装孔E7,所述U型玻片架载台E2上设置有样本调平压块锁紧螺丝过孔E8,所述样本调平压块锁紧螺丝安装孔E7与所述样本调平压块锁紧螺丝过孔E8的位置上下对应,所述样本调平压块锁紧螺丝E4设置在所述样本调平压块锁紧螺丝安装孔E7中,并向下穿过所述样本调平压块锁紧螺丝过孔E8后与所述U型玻片架载台E2的上表面接触,所述样本调平压块E3通过所述样本调平压块锁紧螺丝E4将所述U型玻片架载台E2压紧在所述U型玻片架载台底座D19上。

进一步的,所述样本调平高度固定件E5为钢珠,所述U型玻片架载台E2下表面的所述样本调平原点处以及所述U型玻片架载台底座D19上表面的所述样本调平原点位置对应处分别设置有用于固定所述钢珠的钢珠限位槽E9;所述样本调平高度调节件E6为顶丝,所述U型玻片架载台E2的所述样本调平第一支点和样本调平所述第二支点处分别设置有顶丝螺孔E10,所述U型玻片架载台底座D19上表面的所述样本调平第一支点、所述样本调平第二支点位置对应处分别设置有用于接触所述顶丝底部的顶丝限位槽E11。

进一步的,参见图14-15所示,所述全局拍摄机构G由全局相机G1、全局上光源G2和全局下光源G3组成,所述全局下光源G3竖直向上地设置在所述底板A上,且位于所述扫描主光源F的右侧,所述全局相机G1镜头竖直向下地设置在所述Z轴悬臂组件B3上,且位于所述全局下光源G3的正上方,所述全局相机G1与所述全局下光源G3之间形成全局拍摄工位,所述全局上光源G2吊设在所述Z轴悬臂组件B3上,且位于所述全局相机G1的一侧。

进一步的,参见图16所示,所述调焦机构B和所述底板A上设置有自动加油及废油回收机构H,所述自动加油及废油回收机构H由弹性加油嘴H1、加油嘴角度调节凸轮板H2、加油瓶、加油泵、废油收集槽H3、废油回收泵和废油瓶组成,所述弹性加油嘴H1角度朝下地设置在所述物镜轮安装支架B404上,所述加油嘴角度调节凸轮板H2套设在所述物镜轮B701的外缘,所述加油嘴角度调节凸轮板H2由外凸弧边和内凹弧边组成,所述外凸弧边的位置与所述干物镜的位置相对应,所述内凹弧边的位置与所述湿物镜的位置相对应,当所述弹性加油嘴H1与所述外凸弧边接触时,所述弹性加油嘴H1的出油口远离所述干物镜,当所述弹性加油嘴H1与所述内凹弧边接触时,所述弹性加油嘴H1的出油口贴近所述湿物镜;所述废油收集槽H3开设在所述底板A上,所述加油瓶、所述加油泵、所述废油回收泵和所述废油瓶均设置在所述Z轴悬臂组件B3上,所述加油瓶通过所述加油泵及其相应的管路与所述弹性加油嘴H1连接,所述废油瓶通过所述废油回收泵及其相应的管路与所述废油收集槽H3连接。

进一步的,参见图16所示,所述扫描主光源F通过扫描主光源中心调节机构I和扫描主光源动点上下调节机构J设置在所述底板A上。

本发明的工作过程及原理如下:

显微镜组装完之后,首先通过样本水平运动机构D带动U型玻片架载台E2移动至出仓工位,工作人员从U型玻片架载台E2取下玻片架并安装上标准玻片,然后样本水平运动机构D带动U型玻片架载台E2移动至扫描工位,并开始检测标准玻片在水平方向上的平行度,其检测方法为,在标准玻片上设定三个点,通过样本水平运动机构D带动U型玻片架载台E2分别将这三个点移动至物镜B706下让扫描相机C看一下,若这三个点的高度差在5微米以内,则视为标准玻片及玻片架在水平方向上的平行度达标;若这三个点的高度差超出5微米,则需要通过U型玻片架载台E2上的样本调平机构E进行调平,直到扫描相机C拍摄到的这三个点的高度差在5微米以内。

玻片在水平方向上的平行度调节完毕后,首先通过样本水平运动机构D带动U型玻片架载台E2将标准玻片的中间位置至物镜B706下方,并开始检测物镜B706相对于玻片的垂直度,其检测方法为,在扫描相机C所拍摄到的视野内选取三个角,看这三个角的画面是否处于相同的清晰度,若这三个角的画面同时清晰,则就说明物镜B706相对于标准玻片的垂直度达标;若这三个角的画面的清晰度不一致时,则需要通过Z轴悬臂组件B3上的物镜调平结构B6进行调平,直至这三个角的画面处于相同的清晰度,从而就确保了物镜B706在调焦机构B带动上下移动的情况下,扫描相机C所拍摄到的样本玻片四个顶角与中间位置的图像的清晰度保持一致。

物镜相对于玻片的垂直度调节完毕后,首先通过样本水平运动机构D带动U型玻片架载台E2移动至出仓工位,工作人员从U型玻片架载台E2取下玻片架,并安装上样本玻片以替换标准玻片,然后样本水平运动机构D带动U型玻片架载台E2将样本玻片移动至全局拍摄工位,由全局拍摄机构G对样本玻片进行全局拍照,从而获得这张样本玻片的样本全貌及其相关信息,接着通过样本水平运动机构D带动U型玻片架载台E2将样本玻片移动至扫描工位,并根据需求设定扫描范围。

扫描前需要进行清晰度的调节,首先通过Z轴升降粗调组件B2带动物镜B706和扫描相机C进行Z轴方向的高度粗调,当样本玻片上的目标区域能够成呈现一个大致清晰的画面时,改由Z轴升降精调组件B4带动物镜B706进行Z轴方向的高度精调,由于Z轴升降精调组件B4内采用了本发明专门设计的具有大负载高频高精的笔型压电陶瓷堆位移装置B402,因此Z轴升降精调组件B4能够在同时负载5个物镜B706的情况下,以600Hz/s的位移频率,在110μm的有效位移距离范围内,实现每格0.1μm的防抖动步进,从而快速、稳定地完成样本玻片的聚焦。

聚焦完成后,通过样本水平运动机构D带动U型玻片架载台E2将样本玻片在物镜B706下进行蛇形移动,从而使得扫描相机C根据路径获得样本的成像画面。当扫描完毕后,样本水平运动机构D带动U型玻片架载台E2将样本玻片移动至出仓工位,工作人员从U型玻片架载台E2取下玻片架,一次扫描工作完成。

由于笔型压电陶瓷堆位移装置B402在具有大负载高频高精的步进能力的同时,还具有还具有偏心承重能力,因此本发明的物镜轮B701上不仅能够同时承载5个物镜B706,而且物镜轮B701可以通过偏置的物镜轮旋转驱动电机B703经物镜轮旋转同步带轮B705进行转动,从而实现5个物镜B706之间的切换

在使用过程中,可以通过物镜轮旋转驱动电机B703驱动物镜轮B701旋转,从而完成5个物镜B706之间的切换;也可以通过调节扫描主光源中心调节机构I和扫描主光源动点上下调节机构J来调整扫描主光源F的中心位置和高度位置。

为了配合物镜706中干物镜和湿物镜的使用方式,可以通过自动加油及废油回收机构H中的加油嘴角度调节凸轮板H2调节弹性加油嘴H1与物镜706的位置关系,当弹性加油嘴H1与外凸弧边接触时,弹性加油嘴H1的出油口远离干物镜,当弹性加油嘴H1与内凹弧边接触时,弹性加油嘴H1的出油口贴近湿物镜,弹性加油嘴H1可以通过加油泵、加油瓶给湿物镜加油,滴落的废油则被废油收集槽H3收集,最后由废油回收泵将废油收集在废油瓶中。

本发明的样本水平移动机构D的工作原理如下:

本发明的样本水平移动机构D除了采用伺服电机作为Y轴动力装置D3和X轴动力装置D12之外,还采用齿轮齿条机构作为Y轴动力传动组件D4和X轴动力传动组件D13,因此在伺服电机驱动齿轮齿条运动的过程中避免不了会产生轻微振动。

这时本发明在Y轴滑块D7和Y轴滑板D10之间采用Y轴柔性传动件D8进行柔性传动,在X轴一级滑块D17和X轴二级滑块D18之间以及在X轴二级滑块D18和玻片架载台底座D19之间分别采用X轴一级柔性传动件D20和X轴二级柔性传动件D23进行柔性传动,由于在X轴方向和Y轴方向上的移动只采用柔性传动件连接,而且X轴一级柔性传动件D20、X轴二级柔性传动件D23和Y轴柔性传动件D8均专门采用可进行自适应调节平行度的传动软块或柔性传动线绳,因此使得玻片架载台底座D19的水平移动由硬传动方式变为柔性传动方式,可以大大削弱齿轮齿条运动的过程中产生的应力变化,减小振动,从而可以有效地把动力装置和传动装置工作过程中引入的振动在执行端,也就是在玻片架载台底座D19消除。

为了进一步消除振动,本发明分别在X轴一级柔性传动件D20、X轴二级柔性传动件D23和Y轴柔性传动件D8的两端及中部的固定处增加了Z轴方向上的小滑轨,使得X轴一级柔性传动件D20、X轴二级柔性传动件D23和Y轴柔性传动件D8的两端和中部能够在Z轴方向上浮动,从而进一步减小传动过程中X轴一级柔性传动件D20、X轴二级柔性传动件D23和Y轴柔性传动件D8在Z轴方向上的应力变化。同时,为了进一步优化减震效果,本发明又分别在X轴一级柔性传动件D20、X轴二级柔性传动件D23的两端的固定处增加了Y轴方向上的小滑轨,并且在Y轴柔性传动件D8的两端的固定处增加了X轴方向上的小滑轨,使得X轴一级柔性传动件D20、X轴二级柔性传动件D23的两端能够在Y轴方向上浮动,Y轴柔性传动件D8的两端能够在X轴方向上浮动,从而进一步减小传动过程中X轴一级柔性传动件D20、X轴二级柔性传动件D23和Y轴柔性传动件D8在水平方向上的应力变化。

因此本发明的样本水平移动机构D可以大幅削弱硬传动产生的应力变化,有效地在执行端消除由动力装置和传动装置工作过程中引入的振动,优化了减振效果,提高了移动精度,进而能够实现玻片架的无振动移动,能够真实还原检测样本的自然状态,可以提升扫描或成像效果,对检验结果的精确性提供了可靠保证。

本发明的样本调平机构E的工作原理如下:

本发明的样本调平机构E采用三点确定一个平面的原理,在U型玻片架载台E2上给出一个固定高度的原点以及两个可调节高度的支点,在原点高度固定的基础上,通过调节两个支点高度可以快速调整原点和支点所围成的三角形工作面的水平状态,最后通过样本调平压块锁紧螺丝E4将样本调平压块E3压紧在U型玻片架载台E2上,使样本玻片及玻片架在水平方向上的平行度可以迅速且精确地调节在5微米以内,以达到电子显微镜的检测要求,从而大幅缩减检验前期的准备时间,并保证检测样本的测试状态,具有原理直观,构思巧妙,结构紧凑,体积小巧,操作便捷,节约时间,调平精度高,有效可靠,实用性强等特点。

本发明的调焦机构B中物镜调平组件B6的工作原理如下:

本发明的物镜调平组件B6的原理与样本调平机构E相似,均采用三点确定一个平面的原理,在相机组件安装板B601上给出一个固定高度的原点以及两个可调节高度的支点,在原点高度固定的基础上,通过调节两个支点高度可以快速调整原点和支点所围成的三角形工作面的水平状态,最后通过物镜调平压块B602和物镜调平压紧螺丝B603将相机组件安装板B601压紧在Z轴悬臂组件B3的上表面,使得物镜与玻片的垂直度可以迅速且精准地达到电子显微镜的检测要求,从而确保物镜在升降的过程中,样本玻片各个区域的画面清晰度均能保持一致,不仅保证了成像效果,而且大幅缩减了检测前期的准备时间。

本发明的调焦机构B中Z轴升降粗调组件B2的工作原理如下:

通过Z轴升降粗调组件B2对物镜及相机进行Z轴方向的高度粗调,Z轴升降粗调步进电机B201驱动滚珠丝杠B203工作,进而带动Z轴悬臂组件安装板B206沿Z轴升降粗调直线滑轨B205向下移动,Z轴悬臂组件安装板B206则通过Z轴悬臂组件B3带动Z轴升降精调组件B4、扫描相机C、物镜和相机调平组件B6和物镜轮组件B7从初始高度位置一同向下移动,直至物镜B706到达扫描相机C能够大致清晰看到样本目标区域的高度位置。

本发明的调焦机构B中Z轴升降精调组件B4的工作原理如下:

在高度粗调之后,通过Z轴升降精调组件B4对物镜进行Z轴方向的高度精度,向笔型压电陶瓷堆位移装置B402施加对应的电压,使得笔型压电陶瓷堆位移装置B402带动物镜轮安装支架B404及物镜轮组件B7沿Z轴升降精调直线滑轨逐渐向下移动,直至扫描相机C透过物镜B706能够在样本的检测区域上形成对焦。由于笔型压电陶瓷堆位移装置B402的位移频率为600Hz/s,且能够在110μm的有效位移距离范围内实现每次0.1μm的步进距离,而且负载能力强,因此可以最多同时带动五个物镜B706进行升降。

本发明的调焦机构B中笔型压电陶瓷堆位移装置B402的工作原理如下:

通过施加不同的电压给位于抗压筒B4021内的压电陶瓷堆栈B4022,从而改变压电陶瓷堆栈B4022的长度状态。在长度状态改变的过程中,压电陶瓷堆栈B4022的上端受抗压筒B4021上端的上边盖帽B4023的阻挡保持不动,压电陶瓷堆栈B4022的下端则会通过受力螺母转接件B4026将力矩传递到下螺帽B4024中的受力螺母B4025,同时受力螺母转接件B4026对弹簧B4027造成一定的挤压,最后由受力螺母B4025控制本笔型压电陶瓷堆位移装置B402的位移状态。当电压消失时,压电陶瓷堆栈B4022的长度逐渐恢复原状,在长度恢复的过程中,压电陶瓷堆栈B4022的下端会通过受力螺母转接件B4026带动受力螺母B4025在下螺帽B4024中回缩,同时先前被压缩的弹簧B4027会给受力螺母B4025的回缩提供辅助回弹力。

本发明的调焦机构B中物镜轮组件B7的工作原理如下:

由于本发明的笔型压电陶瓷堆位移装置B402在具有大负载高频高精的步进能力的同时,还具有偏心承重能力,因此本发明的物镜轮B701上不仅能够同时承载5个物镜B706,而且物镜轮B701可以通过偏置的物镜轮旋转驱动电机B703经物镜轮旋转同步带轮B705进行转动,从而实现5个物镜B706之间的切换;当需要切换物镜B706时,物镜轮旋转驱动电机B703在一侧通过物镜轮旋转同步带轮B705带动物镜轮B701转动,物镜B706通过物镜轮B701的转动实现在扫描相机C的镜头下方的平稳切换。

本发明的自动加油及废油回收机构H的工作原理如下:

为了配合物镜B706中干物镜和湿物镜的使用方式,因此在物镜轮安装支架B404上安装一根竖直向下的弹性加油嘴H1,并且在物镜轮B701的外缘设计了一圈由外凸弧边和内凹弧边组成的凸轮板H2;外凸弧边的位置与干物镜的位置相对应,内凹弧边的位置与湿物镜的位置相对应,当物镜轮B701带动干物镜切换至扫描相机C的镜头下方时,弹性加油嘴H1与外凸弧边接触,弹性加油嘴H1的出油口远离干物镜,当物镜轮B701带动湿物镜切换至扫描相机C的镜头下方时,弹性加油嘴H1与内凹弧边接触,弹性加油嘴H1的出油口贴近湿物镜;弹性加油嘴H1可以通过加油泵、加油瓶给湿物镜加油,滴落的废油则被废油收集槽H3收集,最后由废油回收泵将废油收集在废油瓶中。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种医学显微图像分析用全自动显微镜

- 一种生物医学工程用显微镜升降支架