003型柔性压电复合材料、柔性多层致动器及制备方法

文献发布时间:2023-06-19 12:13:22

技术领域

本发明属于压电材料技术领域,尤其涉及一种003型柔性压电复合材料、柔性多层致动器及制备方法。

背景技术

压电致动器是利用压电材料的逆压电效应制成的一类驱动器件。逆压电效应是指当在压电材料的极化方向施加电场时,压电材料会在一定方向上产生机械变形或机械压力,当外加电场撤去时,这些变形或应力也随之消失。压电致动器因其体积小、驱动位移大、驱动电压低等优点被广泛应用在精密驱动、微电子等行业。目前制备多层压电致动器多为刚性器件,近年来随着柔性电子器件的发展,柔性多层致动器也得到了人们的密切关注。

发明内容

本发明的目的在于针对现有技术的不足,提供一种003型柔性压电复合材料、柔性多层致动器及制备方法。本发明制备了一种添加导电相的聚合物类压电材料/非聚合物类压电材料柔性复合压电薄膜材料,具有较好的柔韧性、较高的压电性能以及较高的机电耦合系数,提高其在可穿戴器件领域尤其是柔性致动器件方面的应用。

本发明的目的是通过以下技术方案来实现的:一种0-0-3型柔性压电复合材料,主要由聚合物类压电材料、非聚合物类压电材料和氧化石墨烯复合得到;所述非聚合物压电材料为压电陶瓷或压电单晶;所述氧化石墨烯的官能团与聚合物类压电材料中的极性F原子通过氢键的方式结合。

进一步地,所述氧化石墨烯的制备方法包括:通过高锰酸钾、浓硫酸、硝酸钠与石墨反应,得到氧化石墨;而后氧化石墨表面亲水官能团与水分子作用以增大片层间隙,再采用超声振动实现氧化石墨烯片层剥离,最终制备得到氧化石墨烯。

进一步地,所述聚合物类压电材料为PVDF或PVDF基共聚物。

进一步地,所述PVDF基共聚物包括P(VDF-TrFE)、PVDF-HFP、P(VDF-CTFE)、P(VDF-TrFE-CTFE)。

进一步地,所述压电单晶选自PMN、PMN-PT、PZN-PT、铌酸锂、钽酸锂;所述压电陶瓷为PZT。

一种上述0-0-3型柔性压电复合材料的制备方法,包括以下步骤:制备氧化石墨,超声剥离得到氧化石墨烯;然后加入到有机分散剂中,震荡,使分散均匀,得到分散剂/氧化石墨烯溶液;再加入聚合物类压电材料,搅拌,使分散均匀,得到分散剂/氧化石墨烯/聚合物类压电材料溶液;最后加入非聚合物类压电材料,搅拌、超声分散,得到的氧化石墨烯/聚合物类压电材料/非聚合物类压电材料溶液为0-0-3型柔性压电复合材料。

进一步地,所述极性有机分散剂选自DMF、DMAc、丙酮。

一种柔性多层致动器,包含上述0-0-3型柔性压电复合材料。

一种上述柔性多层致动器的制备方法,包括以下步骤:在硅基底上溅射金属层作为第一电极层,而后将所述0-0-3型柔性压电复合材料涂覆在电极层上成型得到压电薄膜,而后在压电薄膜表面溅射金属层,作为另一侧电极;而后依次重复在电极上涂覆成型得到压电薄膜并溅射电极,最终得到柔性多层致动器。

进一步地,所述0-0-3型柔性压电复合材料通过流延法或匀胶旋涂法,成型得到压电薄膜;单个电极层为单层金属或多层金属,各层金属独立地选自金、铂、铜、钛。

本发明的有益效果是:本发明基于PVDF基聚合物制备0-0-3压电复合材料,通过在复合浆料中加入氧化石墨烯(在石墨烯的主体结构上接有大量的官能团)作为0维导电相以及PMN-PT作为0维单晶相,其中氧化石墨烯的边缘或缺陷处含有-COOH、-OH、-CH(O)CH-等官能团可以与PVDF基聚合物分子链之间形成氢键,以此实现对PVDF分子链的取向排列,最终制备成具有高度取向排列的、高β相含量、高压电性能、柔性好的PVDF基复合材料,同时,此类0-0-3型复合压电材料具有较高的机电耦合系数,使0-0-3型压电复合材料在柔性器件领域尤其是柔性多层致动器领域得到广泛应用。

附图说明

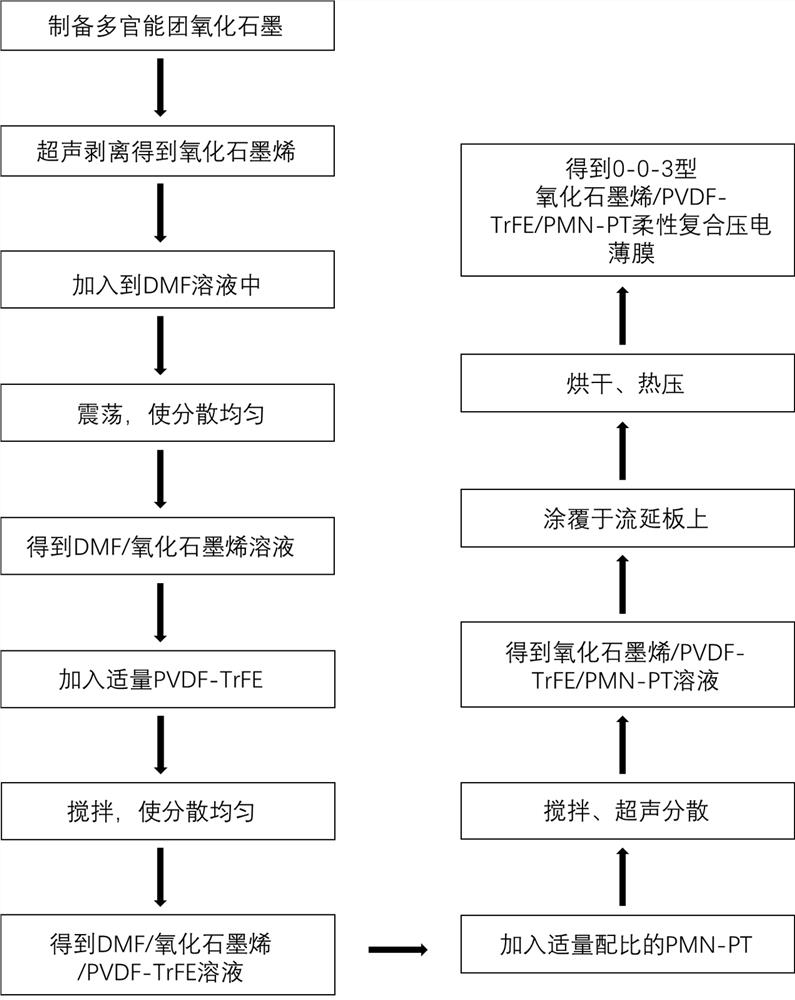

图1是本发明一种0-0-3型柔性复合压电薄膜制备流程示意图;

图2是本发明实施例一柔性多层致动器制备流程示意图;

图3是本发明实施例一电极层溅射结构示意图;

图4是本发明实施例二柔性多层致动器制备流程示意图;

图5是本发明实施例二电极层溅射结构示意图;

图6是本发明实施例二Au电极层示意图。

具体实施方式

为使本申请的上述目的、特征和优点能够更加明显易懂,下面结合附图对本申请的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本申请。但是本申请能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本申请内涵的情况下做类似改进,因此本申请不受下面公开的具体实施的限制。

本发明选取导电相作为第三相材料,与非聚合物类压电材料以及聚合物类压电材料共同构成柔性复合压电薄膜材料。本发明0-0-3型压电复合材料的连通方式为0维的非聚合物类压电材料粉末以及0维的导电相粉末分散在三维连通的聚合物基体中,构成0-0-3型压电复合材料。本发明可通过调节导电相、非聚合物类压电材料相以及聚合物相的体积分数,制备具有较高压电性能以及较高机电耦合系数的柔性复合压电薄膜材料。所述非聚合物类压电材料为压电陶瓷或压电单晶。优选地,聚合物基体为PVDF-TrFE,分散的非聚合物类压电材料相为PMN-PT压电单晶粉末,分散的导电相为表面具有大量官能团的氧化石墨烯。

本发明0-0-3型柔性压电复合材料,选取加入了具有大量活性官能团(羧基、羟基、环氧基等)的氧化石墨烯作为第三相,形成氧化石墨烯/PVDF-TrFE/PMN-PT压电复合材料,其中氧化石墨烯的官能团可与PVDF基聚合物中的极性F原子通过氢键的方式结合,提高氧化石墨烯与PVDF基聚合物的结合能力,既可使复合材料各组分分散均匀,又可降低所需的极化电压,从而使氧化石墨烯/PVDF-TrFE/PMN-PT压电复合材料极化更加充分,最终制备出压电性能较高的柔性0-0-3型压电复合薄膜。本发明中0-0-3型压电复合薄膜材料成型方法为流延法或匀胶旋涂法等。本发明通过引入多官能团氧化石墨烯,显著提高PVDF基聚合物的压电性能,使其应用于柔性多层致动器中。

本发明0-0-3型柔性压电复合材料中,选用的聚合物类压电材料可为PVDF和PVDF基共聚物,其中PVDF基共聚物包括P(VDF-TrFE)、PVDF-HFP、P(VDF-CTFE)、P(VDF-TrFE-CTFE)等。本发明选用的压电单晶可为

如图1所示,本发明一种0-0-3型柔性复合压电薄膜的制备方法的实施例,具体包括以下步骤:首先制备多官能团氧化石墨,超声剥离得到氧化石墨烯;然后加入到极性有机分散剂溶液中,震荡,使分散均匀,得到DMF/氧化石墨烯溶液;再加入适量PVDF-TrFE,搅拌,使分散均匀,得到DMF/氧化石墨烯/PVDF-TrFE溶液;最后加入适量配比的PMN-PT,搅拌、超声分散,得到氧化石墨烯/PVDF-TrFE/PMN-PT溶液,涂覆于流延板上,烘干、热压,得到0-0-3型氧化石墨烯/PVDF-TrFE/PMN-PT柔性复合压电薄膜。其中,制备得到的氧化石墨烯/聚合物类压电材料/非聚合物类压电材料溶液中,各物质的占比为:采用压电单晶时,氧化石墨烯0.0001~15wt%,聚合物类压电材料50~75wt%,压电单晶20~40wt%;采用压电陶瓷时,氧化石墨烯0.0001~15wt%,聚合物类压电材料50~75wt%,压电陶瓷24~48wt%。所述极性有机分散剂选自N,N二甲基甲酰胺(DMF)、二甲基乙酰胺(DMAc)、丙酮。

本发明的柔性多层致动器包含0-0-3型柔性压电复合材料,具有较高的机电耦合系数。

本发明柔性多层致动器的制备方法包括以下步骤:在硅基底上溅射Au层作为第一电极层,而后将0-0-3型柔性压电复合物浆料在电极层上流延得到压电薄膜,而后在薄膜表面溅射Au层,作为另一侧电极,而后依次在电极上流延得到压电薄膜,而后再次溅射电极。本发明中选用电极层可为金、铂、铜、钛等金属,或其中任意多层金属层。

实施例一:

如图2所示,本发明一种柔性多层致动器的制备方法的实施例,包括以下步骤:

1)在硅基底上溅射Au层作为电极,同时得到Si/Au基底,其电极层溅射结构示意图如图3所示,叉指电极绝缘部分为固化的PDMS薄膜。

2)本发明加入的多官能团氧化石墨烯为通过高锰酸钾、浓硫酸、硝酸钠与石墨反应,以此得到氧化石墨,而后通过氧化石墨表面亲水官能团与水分子作用,增大片层间隙,进而通过超声振动实现氧化石墨片层的剥离,最终制备出氧化石墨烯。

3)称取适量的多官能团氧化石墨烯溶于N,N二甲基甲酰胺(DMF)溶液中,超声震荡一定时间,本实施例中震荡时间为3h。

4)在步骤3)中制备的DMF/氧化石墨烯溶液中加入适量PVDF-TrFE,而后搅拌数小时直至搅拌均匀,得到DMF/氧化石墨烯/PVDF-TrFE复合溶液。

5)在步骤4)中制备的复合溶液中加入适量的PMN-PT粉末,搅拌,超声分散一定时间,直至分散均匀,得到氧化石墨烯/PVDF-TrFE/PMN-PT复合浆料。制备得到的氧化石墨烯/PVDF-TrFE/PMN-PT复合浆料中,各物质的占比为:氧化石墨烯为1wt%,PVDF-TrFE为59wt%,PMN-PT为40wt%。

6)将步骤5)得到的复合浆料涂覆到水平放置的Si/Au基底上,使溶液流动均匀,而后放入烘箱中,调节温度,干燥。本实施例中,烘箱温度为80~800℃,干燥时间为2.5h,从而得到干燥的流延薄膜。

7)对步骤6)得到的流延薄膜进行热压成型,得到氧化石墨烯/PVDF-TrFE/PMN-PT/Au柔性复合结构。本实施例中,热压温度为80~150℃,压力为0.01~10MPa,时间为0.5~3h。

8)在步骤7)所得到的复合结构上溅射Au作为内叉指电极层,得到Si/Au//氧化石墨烯/PVDF-TrFE/PMN-PT//Au结构,即Si/Au//0-0-3型压电薄膜//Au结构,叉指电极绝缘部分为固化的PDMS薄膜。

9)将步骤5)得到的复合浆料涂覆到水平放置的步骤8)得到的Si/Au//0-0-3型压电薄膜//Au结构上,使溶液流动均匀,而后放入烘箱中,调节温度,干燥。本实施例中,烘箱温度为80~800℃,干燥时间为2.5h,从而得到干燥的流延薄膜。

10)对步骤9)得到的流延薄膜进行热压成型,得到Si/Au//0-0-3型压电薄膜//Au//0-0-3型压电薄膜柔性复合结构。在一个实施例中热压温度可为80-150℃,压力可为0.01-10MPa,时间可为0.5-3h。

11)在步骤10)所得到的复合结构上溅射Au作为内叉指电极层,得到Si/Au//0-0-3型压电薄膜//Au//0-0-3型压电薄膜//Au多层结构,叉指电极绝缘部分为固化的PDMS薄膜。

12)将步骤5)得到的复合浆料涂覆到水平放置的步骤11)得到的Si/Au//0-0-3型压电薄膜//Au//0-0-3型压电薄膜//Au多层结构上,使溶液流动均匀,而后放入烘箱中,调节温度,干燥。本实施例中,烘箱温度为80~800℃,干燥时间为2.5h,从而得到干燥的流延薄膜。

13)对步骤12)得到的流延薄膜进行热压成型,得到Si/Au//0-0-3型压电薄膜//Au//0-0-3型压电薄膜//Au//0-0-3型压电薄膜柔性复合结构。在一个实施例中热压温度可为80-150℃,压力可为0.01-10MPa,时间可为0.5-3h。

14)在步骤13)所得到的复合结构上溅射Au作为内叉指电极层,得到Si/Au//0-0-3型压电薄膜//Au//0-0-3型压电薄膜//Au//0-0-3型压电薄膜//Au多层结构,叉指电极绝缘部分为固化的PDMS薄膜。

15)将步骤14)得到的多层结构中的硅基底刻蚀掉,得到Au//0-0-3型压电薄膜//Au//0-0-3型压电薄膜//Au//0-0-3型压电薄膜//Au多层结构。

16)在步骤15)得到的多层结构左右两侧溅射Au电极连接层。

将实施例一所得多层结构进行极化,所需的极化温度为80~150℃,极化电场强度为10~100KV/cm,所需的极化时间为5~30min。在两侧电极位置施加电压,即可利用逆压电效应得到位移推力,产生致动效果。

实施例二:

如图4所示,本发明一种柔性多层致动器的制备方法的实施例,包括以下步骤:

1)在硅基底上溅射Au层作为电极,同时得到Si/Au基底,其电极层溅射结构示意图如图5所示,电极绝缘部分为固化的PDMS薄膜。如图6所示,Au电极层分为四个部分并编号。

2)本发明加入的多官能团氧化石墨烯为通过高锰酸钾、浓硫酸、硝酸钠与石墨反应,以此得到氧化石墨,而后通过氧化石墨表面亲水官能团与水分子作用,增大片层间隙,进而通过超声振动实现氧化石墨片层的剥离,最终制备出氧化石墨烯。

3)称取适量的多官能团氧化石墨烯溶于N,N二甲基甲酰胺(DMF)溶液中,超声震荡一定时间,本实施例中,震荡时间为3h。

4)将步骤3)中制备的DMF/氧化石墨烯溶液中加入适量PVDF-TrFE,而后搅拌数小时直至搅拌均匀,得到DMF/氧化石墨烯/PVDF-TrFE复合溶液。

5)在步骤4)中制备的复合溶液中加入适量的PMN-PT粉末,搅拌,超声分散一定时间,直至分散均匀,得到氧化石墨烯/PVDF-TrFE/PMN-PT复合浆料。制备得到的氧化石墨烯/PVDF-TrFE/PMN-PT复合浆料中,各物质的占比为:氧化石墨烯为5wt%,PVDF-TrFE为75wt%,PMN-PT为20wt%。

6)将步骤5)得到的复合浆料涂覆到水平放置的Si/Au基底上,使溶液流动均匀,而后放入烘箱中,调节温度,干燥。本实施例中,烘箱温度为80~800℃,干燥时间为2.5h,从而得到干燥的流延薄膜。

7)对步骤6)得到的流延薄膜进行热压成型,得到氧化石墨烯/PVDF-TrFE/PMN-PT/Au柔性复合结构。本实施例中,热压温度为80~150℃,压力为0.01~10MPa,时间为0.5~3h。

8)在步骤7)得到的复合结构上溅射Au作为内电极层,得到Si/Au//氧化石墨烯/PVDF-TrFE/PMN-PT//Au结构,即Si/Au//0-0-3型压电薄膜//Au结构,电极绝缘部分为固化的PDMS薄膜。

9)将步骤5)得到的复合浆料涂覆到水平放置的步骤8)得到的Si/Au//0-0-3型压电薄膜//Au结构上,使溶液流动均匀,而后放入烘箱中,调节温度,干燥。本实施例中,烘箱温度为80~800℃,干燥时间为2.5h,从而得到干燥的流延薄膜。

10)对步骤9)得到的流延薄膜进行热压成型,得到Si/Au//0-0-3型压电薄膜//Au//0-0-3型压电薄膜柔性复合结构。本实施例中,热压温度为80~150℃,压力为0.01~10MPa,时间为0.5~3h。

11)在步骤10)得到的复合结构上溅射Au作为内电极层,得到Si/Au//0-0-3型压电薄膜//Au//0-0-3型压电薄膜//Au多层结构,电极绝缘部分为固化的PDMS薄膜。

12)将步骤11)得到的多层结构中的硅基底刻蚀掉,得到Au//0-0-3型压电薄膜//Au//0-0-3型压电薄膜//Au多层结构。

13)在步骤12)得到的多层结构四周溅射Au电极连接层。

将实施例二所得多层结构进行极化,所需的极化温度为80~150℃,极化电场强度为10~100KV/cm,所需的极化时间为5~30min,极化方向如图4中的箭头所示,即3与4极化方向相同,1与2极化方向相同,且3、4与1、2极化方向相反。搭建为柔性多层致动器时,1、3电极串联并引出一根线缆,2、4电极串联并引出一根线缆。由于0-0-3型柔性复合压电材料沿厚度方向极化,而部分(3和4)的极化方向与其他部分(1和2)相反。激励1、3串联电缆时,如果缩短谐振致动器的1部分,则3部分将变长,反之亦然。这是由于部分1和部分3之间的极化相反。因此,产生了在y方向上的弯曲,并且在共振致动器处的尖端将具有垂直位移分量。因此,当2、4串联线缆被激发时,在x方向上产生弯曲,并且尖端具有水平位移分量。如果1、3线缆和2、4线缆同时以90°的相位差激励,则两个正交的弯曲模式同时以90°的相位差激励。若在1 2 3 4所在平面粘贴一方块,则在同时90°的相位差激励下,粘贴的方块激发了椭圆运动,可以用来驱动滑动件线性移动。

- 003型柔性压电复合材料、柔性多层致动器及制备方法

- 003型柔性压电复合材料、柔性多层致动器及制备方法