可提高热冲压成形产线冲压速率和产品一致性方法和设备

文献发布时间:2023-06-19 12:21:13

技术领域

本发明涉及热冲压技术领域,尤其涉及一种可提高热冲压成形产线冲压速率和产品一致性方法和设备。

背景技术

热冲压成形是一种零件加工方式,先将坯料加热至一定温度,然后用冲压机在相应的模具内进行冲压并保压淬火,以得到所需外形并同时实现金属材料相变的一种材料成形方法。

目前在热冲压产线中坯料的加热方式一般都是通过在单个或多个多层厢式加热炉内加热的。多层厢式加热炉的优点是占地面积小,多个炉膛叠加。由于小,炉膛内温差大,单独采用多层厢式加热炉,产品的加热不均匀,这是缺陷。冲压机每次冲压一个炉膛内的坯料,由穿梭机械手将加热后的坯料从多层厢式加热炉的某一个炉膛内取出并送到上料机械手上,再由上料机械手将其送入到冲压机内进行冲压。由于多层厢式加热炉的炉膛数量为多个,穿梭机械手需要往复在多层厢式加热炉与上料机械手之间来回穿梭,从多层厢式加热炉的各个炉膛到冲压机之间距离不一致,因此每个炉膛产品的空冷时间是不同的,这导致产品的一致性差。由于多层厢式加热炉的各个炉膛是上下叠加,取料是料从炉膛出炉后先从各个炉膛上下运动,到了与冲压机台面同水平面后,坯料再水平运动送到上料机械手进入冲压机,上下运动和水平运动这两个时间叠加,从多层厢式加热炉直接到冲压机的输送空冷时间即使是最快也超过10秒,只能通过提高毛坯件的加热温度来确保其进入冲压机的入模温度不低于淬火的最低温度要求。过长的空冷时间,延长了加热炉到冲压机内的上料时间,降低了冲压速率。为此我们提出了一种可提高热冲压成形产线冲压速率和产品一致性方法和设备。

发明内容

本发明目的在于提供一种可提高热冲压成形产线冲压速率和产品一致性方法和设备,以解决上述背景技术部分提出的问题。

为了实现上述目的,本发明采用了如下技术方案:

可提高热冲压成形产线冲压速率和产品一致性方法,其特征在于步骤如下:

1)坯料堆垛:将待冲压坯料在上料台上进行堆垛;

2)拆垛机械手拆垛:步骤1)中堆垛完以后的待冲压坯料通过上料台进入到安全围栏内部,然后安全围栏上的安全门放下,然后通过拆垛机械手进行拆垛;

3)一次加热:通过多工位穿梭机械手将待冲压坯料依次送入到安装在上料台侧面的多层厢式加热炉内进行加热;

4)二次均热:通过多工位穿梭机械手将步骤3)中一次加热后的待冲压坯料取出并送到辊道炉进口通道上,由辊道炉对其进行二次均热后再由辊道炉出口通道送出;

5)热成形:通过上料机械手将步骤4)中二次均热后的待冲压坯料从辊道炉出口通道上取出并送入到冲压机内的模具内热冲压成形,并完成模具内淬火或模具外喷淋冷却介质淬火;

6)下料:通过下料机械手将步骤5)中已经热冲压成形的工件送入到出料输送机上输送出料以进行下一步的工序。

所述的可提高热冲压成形产线冲压速率和产品一致性方法,所述步骤3)中多层厢式加热炉内的温度范围为550℃~1050℃。

所述的可提高热冲压成形产线冲压速率和产品一致性方法,所述步骤4)中辊道炉内的温度范围为550℃~1050℃。

可提高热冲压成形产线冲压速率和产品一致性的设备,包括周转场地和多工位穿梭机械手,所述周转场地的一侧安装有总控台,所述总控台的侧面安装有上料台,所述上料台的旁边安装有拆垛机械手,所述上料台的两侧安装有多层厢式加热炉,所述多层厢式加热炉的侧面依次安装有辊道炉、上料机械手、冲压机、下料机械手和出料输送机。

所述的可提高热冲压成形产线冲压速率和产品一致性的设备,所述多工位穿梭机械手活动穿梭在上料台与辊道炉进口通道之间。

所述的可提高热冲压成形产线冲压速率和产品一致性的设备,所述多层厢式加热炉至少有一台或多台,同时有一台或多台辊道炉。

与现有技术相比,本发明的有益效为:

本发明采用了创造性的思维,即在原有的热冲压成形产线上的多层厢式加热炉与冲压机之间增设辊道炉。因此在实际运作时,多工位穿梭机械手可一次直接将多层厢式加热炉内的坯料夹持送入到辊道炉进口通道上,上料机械手在将坯料从辊道炉出口通道上夹持直接送入冲压机。解决了从多层厢式加热炉到冲压机之间距离不一致导致的产品一致性差;也解决了多层厢式加热炉的炉膛温差大的缺陷;加热完成的毛坯件从辊道炉直接进入冲压机可以把毛坯件的空冷时间压缩到最低,譬如2秒内,而现有技术中从多层厢式加热炉直接到冲压机的输送空冷时间即使是最快也超过10秒。空冷时间的缩短可以极大提高淬火后产品的质量,降低加热温度从而减少加热炉的能耗;辊道炉和辊道炉作为整线的缓存区,可以对应许多多层厢式加热炉,从而极大提高加热效率,而且保持生产线的灵活性,可以只运行辊道炉,或再运行多层厢式加热炉的某一层或某几层增产,以满足其客户的多品种小批量需求趋势;在占地面积方面,相同的产能辊道炉占地长35米以上是多层厢式加热炉占地长3米的10倍以上,而本发明结合辊道炉的优势和多层厢式加热炉的优势,把辊道炉的占地缩短到7米内,整线长度占地小,而产能极大,多层厢式加热炉属模块化设计,极易扩大产能。

附图说明

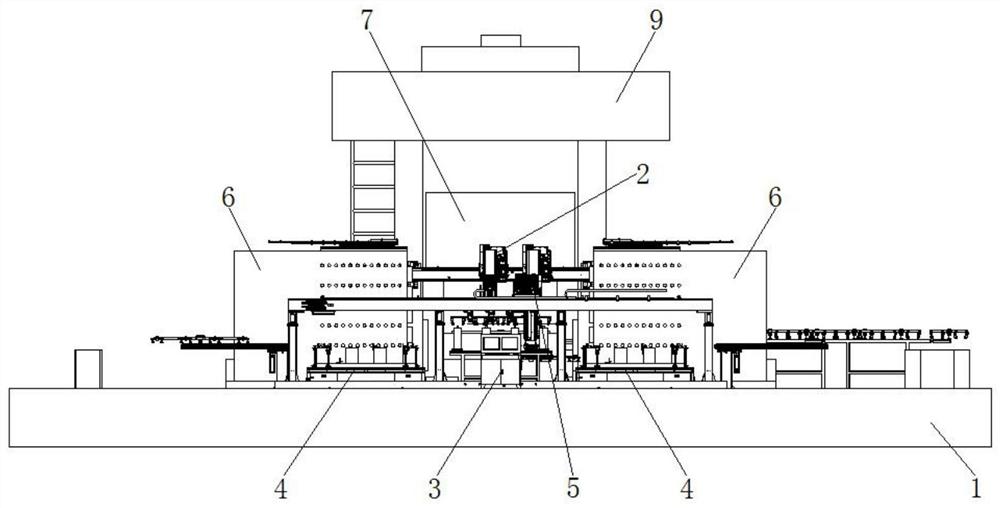

图1为本发明提出的可提高热冲压成形产线冲压速率和产品一致性的设备实施例的正视结构示意图;

图2为本发明提出的可提高热冲压成形产线冲压速率和产品一致性的设备实施例的右视结构示意图;

图3为本发明提出的可提高热冲压成形产线冲压速率和产品一致性的设备实施例的俯视结构示意图。

图中:1周转场地、2多工位穿梭机械手、3总控台、4上料台、5拆垛机械手、6多层厢式加热炉、7辊道炉、8上料机械手、9冲压机、10下料机械手、11出料输送机、12辊道炉进口通道、13辊道炉出口通道。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

可提高热冲压成形产线冲压速率和产品一致性方法,其特征在于步骤如下:

1)坯料堆垛:将待冲压坯料在上料台上进行堆垛;

2)拆垛机械手拆垛:步骤1)中堆垛完以后的待冲压坯料通过上料台进入到安全围栏内部,然后安全围栏上的安全门放下,然后通过拆垛机械手进行拆垛;

3)一次加热:通过多工位穿梭机械手将待冲压坯料依次送入到安装在上料台侧面的多层厢式加热炉内进行加热,多层厢式加热炉内的温度保持在550℃~1050℃;

4)二次均热:通过多工位穿梭机械手将步骤3)中一次加热后的待冲压坯料取出并送到辊道炉进口通道上,由辊道炉对其进行二次均热后再由辊道炉出口通道送出,辊道炉内的温度保持在550℃~1050℃;

5)热成形:通过上料机械手将步骤4)中二次均热后的待冲压坯料从辊道炉出口通道上取出并送入到冲压机内的模具内热冲压成形,并模具内淬火;

6)下料:通过下料机械手将步骤5)中已经热冲压成形的工件送入到出料输送机上输送出料以进行下一步的工序。

参照图1-3,图1、2、3示出了实施前述方法的可提高热冲压成形产线冲压速率和产品一致性的设备,包括周转场地1和多工位穿梭机械手2,多工位穿梭机械手2活动穿梭在上料台4与辊道炉进口通道12之间,周转场地1的一侧安装有总控台3,总控台3的侧面安装有上料台4,上料台4的旁边安装有拆垛机械手5,上料台4的两侧安装有四个多层厢式加热炉6,多层厢式加热炉6的侧面依次安装有辊道炉7、上料机械手8、冲压机9、下料机械手10和出料输送机11。

在上述实施例中,本发明采用了创造性的思维,即在原有的热冲压成形产线上的多层厢式加热炉6与冲压机9之间增设辊道炉7,因此在实际运作时,多工位穿梭机械手2可一次直接将多层厢式加热炉6内的多个坯料夹持送入到辊道炉进口通道12上,大大较少了多工位穿梭机械手2从多层厢式加热炉6到冲压机9来回所需的时间,由辊道炉7二次均热后再由辊道炉出口通道13输出,然后上料机械手8直接将辊道炉7出口通道上的坯料夹持后送入到冲压机9内热冲压成形,多工位穿梭机械手2与上料机械手8是独立工作的,不需要二者配合等待避让,节省了时间,因此大大提高了冲压速率,并且增设的辊道炉7对坯料进行二次均热,辊道炉7作为多层厢式加热炉6的缓存区以提高整线的效率,同时辊道炉7的温区均匀,对产品加热温度做均热处理,提高不同批次产品的温度一致性,改善每一批次内产品的不同部位温度分布的均匀性。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 可提高热冲压成形产线冲压速率和产品一致性方法和设备

- 一种短流程热冲压成形生产线设备及其生产工艺