一种大厚度小曲率高强钢筒体无余量一次成型方法

文献发布时间:2023-06-19 13:46:35

技术领域

本发明涉及焊接领域的高强钢筒体结构加工,特别是涉及一种大厚度小曲率高强钢筒体无余量一次成型方法。

背景技术

近年来,随着压力容器、化工、核工业等行业技术指标的不断提高,大厚度筒体的制造要求也随之提高。大厚度筒体在直径较小时,可采用铸锻件机加工而成,对于直径≥1500mm的筒体,则在制作费用、周期上成本较高。而且一般大厚度筒体多采用Q345R、25B等强度不高、焊接性较好的材料制作,对于核工业等行业的高强钢大厚度大直径的筒体成型工艺还不成熟。

在高强钢加工成型及焊接工艺方面,目前已经掌握了中小厚度的圆柱壳板、锥柱过渡环的辊压成型技术;已能完成正圆、正锥和斜锥壳圈板的冷加工和焊接工作。随着核工业等行业技术指标的不断提高,100mm以上的高强钢大厚板筒体将不断应用,80mm以上大厚度高强钢壳板冷加工后的力学性能还没有摸索过,其成形和焊接后的力性能是关乎关键结构安全性的重要指标参数。

从已有资料看,俄罗斯采用了冷压成形方案。日本在小直径筒体制造中采用了热压后调质的方法,在加工过程中不仅重视最终结果,也充分考虑了过程因素,如变形量、热处理温度等对材料性能的影响,最终通过缩比试验模型验证试验室阶段工艺可靠性。

国外还进行了爆炸成形、辊辗成形等方面的研究,取得了一定进展但成熟应用还需要进一步探索。

对于曲率半径小、厚度大、高强钢的筒体结构,整圈筒体由单张板构成,需要合理使用胎具,精密计算辊制延展率,另外对接坡口需要严格控制焊接量,减少焊接变形,保证筒体制作的圆度、垂直度、水平度、脊状变形等参数合格。

基于以上认识,本发明针对大厚度、小曲率、高强钢筒体的成型工艺方法,其自身具有成型加工难度大,周长延展率不易控制,成型后圆度和垂直度差等特点。目前,一般的小曲率高强钢厚板筒体由两块以上板组成,并且含有余量,其对接焊缝较多,焊接量较大,余量去除和坡口加工采用火焰切割,其工艺方法不适用于高强钢大厚度筒体的成型高精度制作,也未见其他专利对此项方法进行阐述。

发明内容

为了能够解决大厚度小曲率高强钢筒体成型加工难度大、周长延展率不易控制和成型后圆度和垂直度差的问题,本发明提供了一种大厚度小曲率高强钢筒体无余量一次成型方法。该方法通过改变传统厚板筒体由两块以上板组成的方法,由单块板一次预弯后,经测量和计算去除余量并机加工出内侧坡口,然后用辊床一次辊制成型,再加工外侧坡口进行焊接;进而实现高强钢大厚度筒体的高精度无余量一次成型,解决大厚度小曲率高强钢筒体成型的技术问题。

本发明解决技术问题所采用的技术方案是:

一种大厚度小曲率高强钢筒体无余量一次成型方法,由单块板一次预弯后,经测量和计算去除余量并机加工出内皮坡口,然后用辊床一次辊制,再加工外皮坡口焊接进行焊接,进而实现高强钢大厚度筒体的高精度无余量一次成型。

具体实施步骤如下:

A.筒体预弯:根据筒体的板厚和高度,计算压头所需压载力,配备专用压胎,选择合适的油压机,进行筒体的两端压头,端部压型采用木质样板检验,压头长度≥900mm,母线直线度偏差±2mm,样板检查间隙≤2mm。

B.余量去除:测量压头后周向外皮弧长和压头弧长的准确值,计算出压头后的中皮长度,以辊床经验公式计算出辊制前预留的延展量,采用数控铣床进行余量去除,确定内皮长度,要求纵缝端口直线度≤1mm。

C.内侧坡口加工:划线标记出端口中皮坡口线,要求坡口线垂直度和直线度≤1mm,采用数控铣床进行筒体内侧窄间隙坡口加工,要求满足坡口公差要求。

D.无余量整体辊制:采用大型数控液压四辊卷板机进行筒体辊制,要求筒体母线直线度+2mm,半径±3mm,纵缝坡口间隙2~3mm,底部水平≤2mm。

E.外侧坡口加工:辊制成型后,采用数控铣床进行筒体外侧窄间隙坡口加工,坡口检查利用铝制样板,样板采用线切割制作,公差要求±0.1mm。

F.纵缝焊接:采用双面双弧脉冲TIG焊接方法加双面双弧MAG焊接方法进行焊接;对于大厚板,为避免全部焊结束后缺陷深度过深,修补困难;纵缝焊接至一半板厚时,进行射线探伤检查。

积极效果:由于本发明通过由单块板一次预弯后,经测量和计算去除余量并机加工出内侧坡口,然后用辊床一次辊制成型,再加工外侧坡口进行焊接;进而实现高强钢大厚度筒体的高精度无余量一次成型。其中,先加工内侧坡口,再加工外侧坡口的方法,即保证了坡口加工精度,又可保证在辊制存在预紧力的情况下坡口的完整;延展量的精确计算,确保了筒体成型后的周长窄间隙纵缝采用机加工确保了焊接坡口质量,提高了此种施工的效率,减少了焊接热输入,有效的保证工件的形位公差。适宜作为一种大厚度小曲率高强钢筒体无余量一次成型方法应用。

附图说明

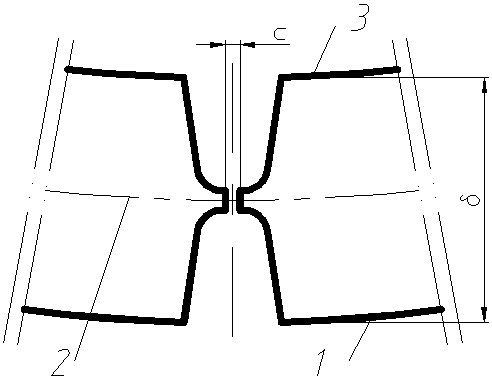

图1为本发明结构主视剖面图;

图2为本发明结构俯视图;

图3为本发明结构坡口示意图。

图中:1.外皮,2.中皮,3.内皮,c.坡口间隙,δ.板厚。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

在本发明中,在不矛盾或冲突的情况下,本发明的所有实施例、实施方式以及特征可以相互组合。在本发明中,常规的设备、装置、部件等,既可以商购,也可以根据本发明公开的内容自制。在本发明中,为了突出本发明的重点,对一些常规的操作和设备、装置、部件进行的省略,或仅作简单描述。

据图所示,实施例一:高强钢1:1筒体样件制作

在图1-图2中,筒体高度1600~1980mm,筒体内直径2000~2480mm,板厚80~120mm,材质为高强钢。

在图2中,板厚为80~120mm,坡口间隙为1~3mm,根部厚度为2~2.5mm,倒角为R5,坡口角度为10°。

具体实施步骤如下:由单块板一次预弯900mm弧长后,经测量和计算去除余量并机加工出内皮坡口,然后用辊床一次辊制,再加工外皮坡口焊接进行焊接,进而实现高强钢大厚度筒体的高精度无余量一次成型。

1.筒体预弯:

通过公式P=L·δ

其中:P.计算压力N,L.弯曲工件长度,B.压胎长度,1.下胎支点距离,δ.工件厚度,σ

抗拉强度为记录值,σ

配备专用压胎,选择6000t油压机,进行筒体的两端压头,端部压型采用木质样板检验,测量压头长度≥900mm,母线直线度偏差1mm,样板检查间隙≤1mm。

2.余量去除:测量压头后周向外皮1弧长和压头弧长的准确值,计算出压头后的中皮2长度,以辊床经验公式计算出辊制前预留的延展量,采用数控铣床进行余量去除,确定内皮3长度,测量纵缝端口直线度≤1mm。

3.内侧坡口加工:划线标记出端口中皮2坡口线,测量坡口线垂直度和直线度≤1mm,采用数控铣床进行筒体内侧窄间隙坡口加工,要求满足坡口公差要求。

4.无余量整体辊制:采用大型数控液压四辊卷板机进行筒体辊制,测量筒体母线直线度2mm,半径±3mm,纵缝坡口间隙c为2~3mm,底部水平2mm,满足要求。

5.外侧坡口加工:辊制成型后,采用数控铣床进行筒体外侧窄间隙坡口加工,坡口检查铝制样板,样板采用线切割制作,公差要求±0.1mm样板检查符合坡口公差要求。

6.纵缝焊接:采用双面双弧脉冲TIG焊接方法加双面双弧MAG焊接方法进行焊接;钨极氩弧焊设备为 FRONIUS TTE450直流脉冲手工钨极氩弧焊机(DC-)及KD4010送丝机,气体保护焊设备为 FRONIUS TIME5000直流脉冲熔化极气体保护焊机(DC+);TIG焊缝采用φ1.6mm高强钢焊丝,MAG焊缝采用φ1.2mm高强钢焊丝;纵缝焊接至60mm时,射线探伤合格。

样件制作完成后,进行形位尺寸和纵缝探伤测量:

形位测量实际数据:

探伤结果:

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。