一种风浴烟道气体酸露点温度监测系统

文献发布时间:2023-06-19 13:49:36

技术领域

本发明涉及酸露点温度监测领域,特别是涉及一种风浴烟道气体酸露点温度监测系统。

背景技术

各种燃料(包括煤、天然气等)中均含有不同数量的硫(包括无机硫、有机硫),这些硫在燃烧过程中与O

低温酸腐蚀的产生条件是由酸露点温度确定的。当烟道气体的排放温度低于酸露点温度时就发生结露酸腐蚀。为了避免低温酸腐蚀,目前主要是提高烟道气体排放温度,以达到保护烟道设备的目的,但是烟道气体排放温度过高会损失燃煤燃气锅炉的热效率。根据权威机构统计,烟道气体排放温度每提高15~20℃,热效率就会降低1%,反之烟道气体排放温度降低15~20℃,热效率就会提高1%,碳排放量也会减少1%。

显然,实时监测酸露点温度,并根据此酸露点温度调整烟道气体排放温度,不仅能够避免低温酸腐蚀,保护烟道设备,而且能够提高热效率,减少碳排放。

发明内容

目前,关于酸露点温度的确定,有如下技术方案:

第一,数学模型与图形曲线结合的理论计算方案。

此理论计算方案是目前使用最多的技术方案,这种理论计算方案是基于燃气燃料中的硫浓度(含量)Sar、空气过剩系数α、灰尘含量、水气含量计算得出酸露点温度。但是采用上述理论计算方案计算出的酸露点温度的误差较大,不可作为控制烟道气体温度的对标参数

第二种,手持便携式酸露点测试仪器。

此测试仪器的测试原理为酸露点H

鉴于此,本发明提供了一种风浴烟道气体酸露点温度监测系统,以达到实时监测酸露点温度的目的。

为实现上述目的,本发明提供了如下方案:

一种风浴烟道气体酸露点温度监测系统,包括:控制模块以及与所述控制模块连接的烟道气体参数调节模块、现场空气参数调节模块和酸露点试验模块;

所述烟道气体参数调节模块用于调节当前阶段烟道气体的气体参数,得到标准烟道气体;所述标准烟道气体的气体参数符合第一预设要求;

所述现场空气参数调节模块用于调节当前阶段现场空气的气体参数,得到标准空气气体;所述标准空气气体的气体参数符合第二预设要求;

所述酸露点试验模块包括结露舱和摄像组件;所述结露舱为套管结构;所述套管结构包括内套管和外套管;所述内套管用于通入所述标准空气气体;所述外套管用于通入所述标准烟道气体;所述外套管的部分区域或全部区域为透明区域,所述内套管在与所述透明区域对应的区域上设置有结露面;所述摄像组件用于透过所述透明区域拍摄所述结露面;

所述控制模块,用于在实测模式下控制进入所述酸露点试验模块中的标准空气气体的温度每隔预设时长降低一个设定值,直到所述摄像组件拍摄到所述结露面出现酸露点斑点停止,并根据目标温度更新酸露点温度;所述目标温度为:所述结露面出现酸露点斑点时所述酸露点试验模块中的标准空气气体的温度。

可选的,所述烟道气体参数调节模块包括烟道气体流通管路、烟道气体压力变送器、烟道气体风浴冷却器、第一阀门以及烟道气体温度控制组件;

所述烟道气体温度控制组件设置在所述烟道气体流通管路上;所述烟道流通管路的输出端与所述烟道气体风浴冷却器的输入端之间通过第一连通管路相连;所述烟道气体压力变送器和所述第一阀门设置在所述第一连通管路上;

所述控制模块还用于:

控制所述烟道气体温度控制组件工作,以令所述烟道气体温度控制组件调节所述烟道流通管路中烟道气体的温度;

基于所述烟道气体压力变送器检测的气体压力控制所述第一阀门的开度,以令所述第一阀门调节所述烟道气体的压力和流量;

所述烟道气体风浴冷却器的输入端所输入的烟道气体为标定烟道气体,所述标定烟道气体的温度、压力和流量满足第三预设条件。

可选的,所述烟道气体风浴冷却器的输入端包括第一输入端和第二输入端;所述第一输入端用于输入所述标定烟道气体;所述第二输入端用于输入净化风气体;

所述烟道气体风浴冷却器的输出端用于输出所述标准烟道气体,所述烟道气体风浴冷却器的输出端至少与所述外套管相连接;

所述控制模块还用于:根据所述标定烟道气体的温度控制所述烟道气体风浴冷却器进行温度调节,以令所述烟道气体风浴冷却器输出的标准烟道气体的温度在设定阈值范围内;

其中,所述第一预设要求包括所述设定阈值范围,所述设定阈值范围具体为t+Δt1~t+Δt2;t表示酸露点温度,Δt1和Δt2均为正数,且Δt1<Δt2。

可选的,所述第一预设要求包括压力为0.1MPa,流量为5L/分钟,温度范围为95℃~110℃;

所述第三预设要求包括:压力为0.1MPa,流量为5L/分钟,温度范围为198℃~200℃。

可选的,所述现场空气参数调节模块包括空气流通管路、空气温度控制组件、空气压力变送器、热风风浴冷却器和第二阀门;

所述空气流通管路的输出端与所述内套管的输入端连接;所述空气温度控制组件、所述空气压力变送器、所述热风风浴冷却器和所述第二阀门设置在所述空气流通管路上;所述热风风浴冷却器的第一输入端用于输入净化风气体;

所述控制模块,还用于:

控制所述空气温度控制组件工作,以令所述空气温度控制组件调节所述空气流通管路中现场空气的温度,进而得到温度调节后的空气气体;

基于所述温度调节后的空气气体的温度控制所述热风风浴冷却器工作,以使所述热风风浴冷却器输出的标定空气气体的温度在所述设定阈值范围内;

基于所述空气压力变送器检测的气体压力控制所述第二阀门的开度,以令所述第二阀门调节所述现场空气的压力和流量。

可选的,经所述空气温度控制组件调节后的空气气体的温度范围为178℃~180℃;

所述第二预设要求包括:压力为0.1MPa,流量为5L/分钟,温度范围为95℃~110℃。

可选的,所述酸露点试验模块还包括恒温器、第一温度传感器和第二温度传感器;

所述内套管的长度大于所述外套管的长度;所述内套管分为三部分,第一部分设置在所述恒温器内,第二部分设置在所述结露舱内,第三部分与所述空气流通管路的输出端连通;

所述第二温度传感器设置在所述第一部分内;所述第一温度传感器设置在所述烟道气体风浴冷却器的输出端和所述外套管的输入端之间的第二连通管路上,且所述第二连通管路位于所述恒温器内;

所述控制模块还用于:

根据所述第一温度传感器采集的温度信息控制所述烟道气体风浴冷却器工作以使所述烟道气体风浴冷却器输出的标准烟道气体的温度在所述设定阈值范围内;

根据所述第二温度传感器采集的温度信息控制所述热风风浴冷却器工作以使所述热风风浴冷却器输出的标定空气气体的温度在所述设定阈值范围内;

其中,所述目标温度是通过所述第二温度传感器采集确定的。

可选的,还包括多功能探测模块;

所述烟道流通管路的输出端还与所述多功能探测模块的输入端连通;

所述外套管的输出端与所述多功能探测模块的输入端连通;

所述多功能探测模块的输出端用于与外界的空气净化装置连通;

所述多功能探测模块用于:确定所述标定烟道气体的燃料含基硫量和水露点温度,并将所述燃料含基硫量和所述水露点温度发送至所述控制模块;

所述控制模块,还用于:

基于数学模型、所述燃料含基硫量和所述水露点温度确定酸露点温度的初始值;

当所述结露面出现酸露点斑点时,将所述酸露点温度更新为所述目标温度与第一数值的和。

可选的,所述内套管内气体的流动方向与所述外套管内气体的流动方向相反。

可选的,所述结露面对应的所述内套管的区域上开设有通气孔。

根据本发明提供的具体实施例,本发明公开了以下技术效果:

本发明实施例通过设置烟道气体参数调节模块和现场空气参数调节模块获取标准烟道气体和标准空气气体,并将标准烟道气体通入结露舱的外套管内,将标准空气气体输入到结露舱的内套管内;内套管的结露面将暴露在标准烟道气体下。在本发明实施例中,控制模块会控制逐步降低外套管内标准烟道气体的温度(以控制内套管内标准空气气体的温度每隔预设时长降低一个设定值的方式来降低),摄像组件则对内套管上的结露面进行拍摄,当摄像组件拍摄到结露面出现褐色酸露点斑点时,停止对标准空气气体进行降温操作,然后基于此时标准空气气体的温度调整酸露点温度,达到了实时监测酸露点温度的目的。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

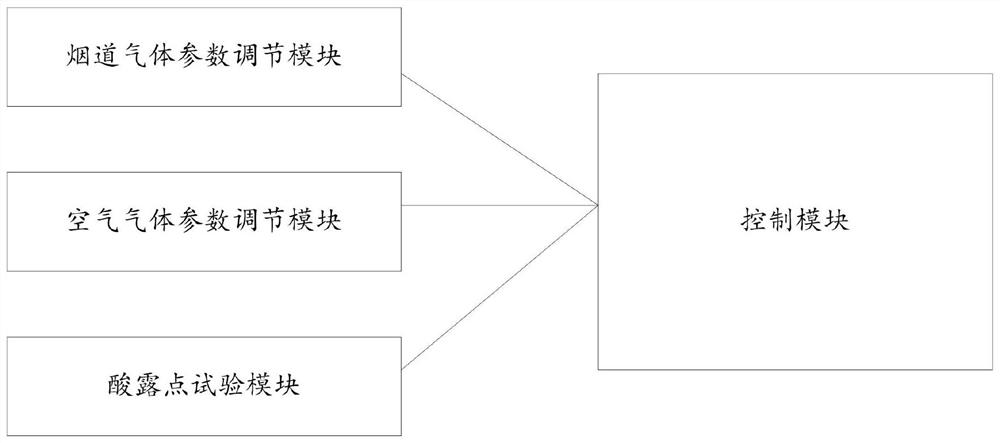

图1为本发明风浴烟道气体酸露点温度监测系统的结构框图;

图2为本发明风浴烟道气体酸露点温度监测系统的结构示意图;

图3为本发明烟道气体参数调节模块的结构示意图;

图4为本发明压力与流量的运行曲线图;

图5为本发明现场空气参数调节模块的结构示意图;

图6为本发明酸露点试验模块的结构示意图;

图7为本发明结露舱的结构示意图;

图8为本发明多功能测量模块的结构示意图;

图9为本发明分析小屋的结构示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参见图1,本发明实施例提供的一种风浴烟道气体酸露点温度监测系统,包括:控制模块以及与所述控制模块连接的烟道气体参数调节模块、现场空气参数调节模块和酸露点试验模块。

所述烟道气体参数调节模块用于调节当前阶段烟道气体的气体参数,得到标准烟道气体;所述标准烟道气体的气体参数符合第一预设要求。

所述现场空气参数调节模块用于调节当前阶段现场空气的气体参数,得到标准空气气体;所述标准空气气体的气体参数符合第二预设要求。

所述酸露点试验模块包括结露舱和摄像组件;所述结露舱为套管结构;所述套管结构包括内套管和外套管;所述内套管用于通入所述标准空气气体;所述外套管用于通入所述标准烟道气体;所述外套管的部分区域或全部区域为透明区域,所述内套管在与所述透明区域对应的区域上设置有结露面;所述摄像组件用于透过所述透明区域拍摄所述结露面。

所述控制模块,用于在实测模式下控制进入所述酸露点试验模块中的标准空气气体的温度每隔预设时长降低一个设定值,直到所述摄像组件拍摄到所述结露面出现酸露点斑点停止,并根据目标温度更新酸露点温度;所述目标温度为:所述结露面出现酸露点斑点时所述酸露点试验模块中的标准空气气体的温度。

本发明实施例通过设置烟道气体参数调节模块和现场空气参数调节模块获取标准烟道气体和标准空气气体,并将标准烟道气体通入结露舱的外套管内,将标准空气气体输入到结露舱的内套管内;内套管的结露面将暴露在标准烟道气体下。在本发明实施例中,控制模块会控制逐步降低外套管内标准烟道气体的温度(以控制内套管内标准空气气体的温度每隔预设时长降低一个设定值的方式来降低),摄像组件则对内套管上的结露面进行拍摄,当摄像组件拍摄到结露面出现褐色酸露点斑点时,停止对标准空气气体进行降温操作,然后基于此时标准空气气体的温度调整酸露点温度,达到了实时监测酸露点温度的目的。

下面通过具体附图详细说明本发明实施例系统中的各个模块。其中,本发明实施例所有的相关检测设备及管道均采用耐H

请参见图2,本发明实施例提供的一种风浴烟道气体酸露点温度监测系统,主要包括烟道气体风浴冷却器、热风风浴冷却器、结露舱、摄像头、多功能测量模块等。

根据实验表明,结露舱内空气气体的温度在酸露点温度的基础上高出5℃~8℃,其温度应该从高到低每3分钟降低1℃,直至结露面出现褐色酸露点斑点停止,此时在内套管气体温度的基础上加上0.8℃,便是烟道气体的酸露点温度。本发明通过计算机优化计算,对烟道气体和空气气体压力、流量、温度进行智能优化控制。

烟道气体参数调节模块

所述烟道气体参数调节模块包括烟道气体流通管路、烟道气体压力变送器、烟道气体风浴冷却器、第一阀门以及烟道气体温度控制组件。

所述烟道气体温度控制组件设置在所述烟道气体流通管路上;所述烟道流通管路的输出端与所述烟道气体风浴冷却器的输入端之间通过第一连通管路相连;所述烟道气体压力变送器和所述第一阀门设置在所述第一连通管路上。

所述控制模块还用于:

控制所述烟道气体温度控制组件工作,以令所述烟道气体温度控制组件调节所述烟道流通管路中烟道气体的温度;

基于所述烟道气体压力变送器检测的气体压力控制所述第一阀门的开度,以令所述第一阀门调节所述烟道气体的压力和流量;

根据标定烟道气体的温度控制所述烟道气体风浴冷却器进行温度调节,以令所述烟道气体风浴冷却器输出的标准烟道气体的温度在设定阈值范围内。

其中,所述烟道气体风浴冷却器的输入端包括第一输入端和第二输入端;所述第一输入端用于输入所述标定烟道气体;所述第二输入端用于输入净化风气体;所述标定烟道气体的温度、压力和流量满足第三预设条件。所述烟道气体风浴冷却器的输出端用于输出所述标准烟道气体,所述烟道气体风浴冷却器的输出端至少与所述外套管相连接。

所述第一预设要求包括所述设定阈值范围,所述设定阈值范围具体为t+Δt1~t+Δt2;t表示酸露点温度,Δt1和Δt2均为正数,且Δt1<Δt2。所述第一预设要求包括压力为0.1MPa,流量为5L/分钟,温度范围为95℃~110℃;所述第三预设要求包括:压力为0.1MPa,流量为5L/分钟,温度范围为198℃~200℃。

一种示例为:如图3所示,该烟道气体参数调节模块包括烟道气体流通管路、烟道气体风浴冷却器GG-01、烟道气体压力变送器PI-01以及按照气体流动方向,设置在烟道气体流通管路上的二次过滤器V01、烟道气体温度控制组件TC-01和四通管。

烟道气体风浴冷却器GG-01包括第一输入端、第二输入端、第一输出端和第二输出端;其中,第二输入端上设置有第一调节阀TV-03,第二输入端用于输入净化风气体,第二输出端连接烟囱。其中,净化风气体的压力为0.1MPa净化风,温度为常温,流量在2L/分~5L/分之间变化。

四通管的第一端与烟道气体流通管路的输出端连通,四通管的第二端通过第一手动切断阀F01(即第一阀门)与烟道气体风浴冷却器GG-01的第一输入端连通,四通管的第三端依次通过空气针阀F02、第一三通阀的第一输入端与多功能探测模块连通,四通管的第四端上设置有烟道气体压力变送器PI-01;烟道气体风浴冷却器GG-01的第一输出端与酸露点试验模块连通。

在二次过滤器V01的输入端上设置有就地压力表PG-01,在二次过滤器V01的输出端上设置有就地压力表PG-02。

烟道气体温度控制组件TC-01包括烟道气体电加热棒TM-01、烟道气体电泵启动器HM-01和电泵电机B01;在烟道气体温度控制组件TC-01的输入端设置有温度探头。

根据试验表明,进入结露舱的烟道气体的温度不能高于酸露点温度太多,也不能低于酸露点温度,烟道气体的最佳温度比酸露点温度高5℃~8℃。故基于烟道气体最佳温度,本发明实施例通过自动化控制技术对烟道气体的压力、流量、温度进行智能管理控制,具体过程如下:

来自烟道过滤器后的烟道气体依次进入二次过滤器V01和烟道气体温度控制组件TC-01后,得到温度为198℃~200℃的烟道气体;控制模块基于烟道气体压力变送器PI-01获取的压力数据控制第一手动切断阀F01和空气针阀F02的开度来控制烟道气体的压力和流量。

结合图4所示内容,输入到烟道气体风浴冷却器GG-01内的烟道气体的压力为0.1MPa,流量为5L/分钟,温度范围为198℃~200℃。然后通过控制模块控制第一调节阀TV-03的开度,使得烟道气体风浴冷却器GG-01输出的烟道气体的压力为0.1MPa,流量为5L/分钟,温度范围为95℃~110℃。

现场空气参数调节模块

所述现场空气参数调节模块包括空气流通管路、空气温度控制组件、空气压力变送器、热风风浴冷却器和第二阀门。

所述空气流通管路的输出端与所述内套管的输入端连接;所述空气温度控制组件、所述空气压力变送器、所述热风风浴冷却器和所述第二阀门设置在所述空气流通管路上;所述热风风浴冷却器的第一输入端用于输入净化风气体。

所述控制模块,还用于:

控制所述空气温度控制组件工作,以令所述空气温度控制组件调节所述空气流通管路中现场空气的温度,进而得到温度调节后的空气气体;

基于所述温度调节后的空气气体的温度控制所述热风风浴冷却器工作,以使所述热风风浴冷却器输出的标定空气气体的温度在所述设定阈值范围内;

基于所述空气压力变送器检测的气体压力控制所述第二阀门的开度,以令所述第二阀门调节所述现场空气的压力和流量。

其中,经所述空气温度控制组件调节后的空气气体的温度范围为178℃~180℃;所述第二预设要求包括:压力为0.1MPa,流量为5L/分钟,温度范围为95℃~110℃。

一种示例为:如图5所示,该空气气体参数调节模块包括空气流通管路以及按照气体流动方向,依次设置的空气过滤器V02、空气温度控制组件TC-02、空气气体压力变送器PI-02、热风风浴冷却器GG-02、空气针阀F04(即第二阀门)和第二三通阀。

热风风浴冷却器GG-02包括第一输入端、第二输入端、第一输出端和第二输出端;其中,第二输入端上设置有第二调节阀TV-10,第二输入端用于输入净化风气体,第二输出端连接烟囱。

空气温度控制组件TC-02包括空气电加热棒TM-02、空气电泵启动器HM-02和电泵电机B02。在空气温度控制组件TC-02的输入端设置有温度探头。

结合图4所示内容,现场空气经过小型空气过滤器V02后进入空气温度控制组件TC-02内。通过控制模块控制热风电泵HH-02工作,获得温度为178℃~180℃的空气气体;温度为178℃~180℃的空气气体通过第一输入端进入热风风浴冷却器GG-02,输出温度为95℃~110℃的空气气体。控制模块基于空气气体压力变送器PI-02采集的数据控制空气针阀F02(即第二阀门)的开度来控制空气气体的压力和流量,进而使流入内套管的气体的压力为0.1MPa,流量为5L/分钟,温度范围为95℃~110℃。

其中,内套管依次通过第二三通阀的第一端、第二端与空气针阀F02的输出端连通;第二三通阀的第三端通过空气针阀F03、第一三通阀的第二输入端与多功能测量模块连通;第二三通阀的第一端与外套管连通。

酸露点试验模块

所述酸露点试验模块还包括恒温器、第一温度传感器和第二温度传感器。

所述内套管的长度大于所述外套管的长度;所述内套管分为三部分,第一部分设置在所述恒温器内,第二部分设置在所述结露舱内,第三部分与所述空气流通管路的输出端连通。

所述第二温度传感器设置在所述第一部分内;所述第一温度传感器设置在所述烟道气体风浴冷却器的输出端和所述外套管的输入端之间的第二连通管路上,且所述第二连通管路位于所述恒温器内。

所述控制模块,还用于:

根据所述第一温度传感器采集的温度信息控制所述烟道气体风浴冷却器工作以使所述烟道气体风浴冷却器输出的标准烟道气体的温度在所述设定阈值范围内;

根据所述第二温度传感器采集的温度信息控制所述热风风浴冷却器工作以使所述热风风浴冷却器输出的标定空气气体的温度在所述设定阈值范围内。

其中,所述目标温度是通过所述第二温度传感器采集确定的,所述内套管内气体的流动方向与所述外套管内气体的流动方向相反,所述结露面对应的所述内套管的区域上开设有通气孔。

一个示例为:如图6和图7所示,酸露点试验模块包括恒温箱,设置在恒温箱内的恒温器XT01、结露舱S01、摄像头C1-01、第一温度传感器TC-03、第二温度传感器TC-10。

控制模块通过第一温度传感器TC-03采集的数据和PID调节回路控制程序,控制第一调节阀的开度,使得进入结露舱的烟道气体的气体参数符合实际需求。其中,第一温度传感器TC-03设置在恒温器内,保证了烟道气体温度的测量精度,同时也保证了烟道气体酸露点温度的测量精度。

同理。控制模块通过第二温度传感器TC-10采集的数据和PID调节回路控制程序,控制第二调节阀的开度,使得进入结露舱的空气气体的气体参数符合实际需求。其中,第二温度传感器TC-10设置在内套管内且位于恒温箱,保证了空气气体温度的测量精度,同时也保证了烟道气体酸露点温度的测量精度。

标准烟道气体经恒温器XT-01的Ф25x3烟道气体管道(即外套管)进入结露舱S01,其停留时间小于0.7秒;再由结露舱S01通过外套管、第二三通阀、空气针阀F03进入多功能测量模块XT-02。

标准空气气体通过热空气套管Ф10x1(即内套管)进入结露舱S01。由于所述结露面对应的所述内套管的区域上开设有通气孔,热空气从右面通过三通内Ф5mm孔,自下而上喷射到结露面SO2,并且又从左面Ф5mm孔自上而下流出结露舱,热空气经热空气三通的停留时间小于0.2秒,达到控制结露表面SO2温度。由于热空气温度可以自动化控制,故从96℃开始,以每3分钟降低1℃的变化率,从高而下进行降温,而结露表面温度也随着热空气降温变化率而变化,直至到出现结露画面为止。

根据实验证明,结露面的结露过程是三个状态,随着温度下降会出现褐色斑点酸性雾气酸性冷凝液。从褐色斑点到酸性冷凝液,其最长过程可达20℃左右的温度变化,而在此过程中,真正代表酸露点温度的是出现褐色斑点时刻。

在结露舱S01的看舱K01(由石英玻璃组成)上方安装有带灯光的高清摄像头CI-01。高清摄像头CI-01将结露面的结露过程进行录像并且通过RS-485接口将录像数字信号输入控制模块。通过录像画面判别软件与标准的酸露点结露画面(褐色斑点)进行对比判别,达到此标准,得出结露面SO

由于所述内套管内气体的流动方向与所述外套管内气体的流动方向相反,本发明将烟道气体从左向右的流向通过结露舱S01,同时将热空气通过Ф10x1热空气套管从右向左的流向结露舱S01。它们之间是在不同管道内互为逆向流动,为结露创造了优化状态与条件,能得到高精度的真实酸露点温度。

多功能探测模块

所述烟道气体参数调节模块中的烟道流通管路的输出端还与所述多功能探测模块的输入端连通;所述外套管的输出端与所述多功能探测模块的输入端连通。所述多功能探测模块的输出端用于与外界的空气净化装置连通。

所述多功能探测模块用于:确定所述标定烟道气体的燃料含基硫量和水露点温度,并将所述燃料含基硫量和所述水露点温度发送至所述控制模块;

所述控制模块还用于:基于数学模型、所述燃料含基硫量和所述水露点温度确定酸露点温度的初始值;当所述结露面出现酸露点斑点时,将所述酸露点温度更新为所述目标温度与第一数值的和。

所述数学模型为

其中,t

一个示例:参见图8,多功能测量模块XT-02输出的烟道气体经CO

各功能模块在运行时产生的酸性冷凝液通过手动阀门,经软管排向分析小屋内的烟囱处,由烟囱底部统一排出分析小屋外的污水道(量很小)。

分析小屋,如图9所示,是按国家标准制造的;该分析小屋内安装有防爆空调,防爆电取热器,防爆灯,CO

控制模块的其他功能

(1)对酸露点数学模型修正

通过多功能测量模块XT-02中的多功能探头DI-01测出烟道气体的水露点、水汽量、氧含量、CO

经实验,如果燃料种类、锅炉结构、操作方法、氧含量等条件不变,其酸露点的变化率是不变的,其输出的数学模型曲线是一致的。如果燃料种类、锅炉结构、操作方法等发生变化,只需启动本发明提供的监测系统进行一次补偿与校正即可。或者每月定期进行酸露点温度的修正,也可以保证其精度的连续输出。

(5)本发明提供的监测系统的启动时序原理,其启动是由一套启动软件程序进行的,过程具体为:

A:条件判别,由6个条件的判别,当系统满足条件后进入下一程序。具体为:

1、控制模块输出酸露点温度;2、判别摄像头拍摄界面无结露;3、烟道气体参数调节模块中启动温度、启动压力满足条件;4、现场空气参数调节模块中启动温度、启动压力满足条件;5、净化风压力满足条件;6人工确定现场工艺满足条件。

B:进入烟道气体参数调节模块。

C:进入现场空气参数调节模块。

D:进入酸露点试验模块。

E:输出酸露点温度值。

F:完成酸露点温度的自动检测。

本发明的关键点是将引入的烟道气体的压力、流量、温度,并通过相应部件进行优化控制达到本发明的设计要求,然后根据烟道气体具体特性参数进行计算机的计算,利用“风浴技术”即利用“净化风”对烟道气体进行冷却,“风浴技术”通过计算机的PID控制器模块控制调节阀的开度,利用常温的净化风来冷却烟道气体,使烟道气体温度比酸露点温度高5℃~8℃,压力在0.1MPa,流量在5L/分时为最优状态。

同样如此,利用空气热泵的特性,对空气气体的温度、压力、流量也进行优化,这些优化后烟道气体与空气气体进入结露舱,它们之间是互相逆流动,计算机通过PID控制回路,使空气气体从高向低,以每3分钟下降1°的变化率,直至结露舱的结露面出现褐色的酸露点斑点,此时结露面的温度是酸露点的真实温度,整个过程是由计算机自动智能化的操作来达到检测酸露点温度的目的。

与现有技术相比,将24小时连续且可靠的烟道气体酸露点温度的真实数据测量出来,那么在连续可靠的酸露点检测基础上,将烟道气体排放温度提高5℃,这样完全可以避免产生酸腐蚀,这种根据真实、连续可靠酸露点控制技术,可以降低烟道气体排放温度40~50℃,可以提高锅炉的热效率2~3%,可以降低碳排放量2~3%左右。不仅环保而且可以节能,提高经济效益及保护设备。

本发明提供的一种风浴烟道气体酸露点温度监测系统能够达到对烟道气体排放温度和酸露点温度的检测全部采用自动化控制与操作,并且通过计算机对烟道气体和空气气体的压力、流量、温度优化控制以及对结露舱内烟道气体酸露点结露过程摄像数字化以进行结露判识,这种高清晰、高可靠、全自动的烟道气体酸露点测试方案不仅大大提高了烟道气体酸露点检查精度,还可以将所有过程存入计算机内存,随时可以取出参数进行分析。此外,检测出的酸露点温度可以对数学模型进行修正;通过大数据的反推与水露点、含氧量、SO

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的系统而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

- 一种风浴烟道气体酸露点温度监测系统

- 一种研究硫酸露点腐蚀的模拟气体产生方法