一种含碱废液废固综合治理的方法

文献发布时间:2023-06-19 18:29:06

技术领域

本发明涉及环保治理领域,更具体的说,是涉及一种含碱废液废固综合治理的方法。

背景技术

联合制碱生产过程中,为维持母液平衡,同时防止母液中盐含量超标从而影响产品质量,需定期排放母液,如重灰母液、小苏打母液等。通常情况下,每生产一吨重灰或小苏打产品,需排放的母液大致为0.05~0.08m

醋酸钠溶液是多数污水处理厂的首选碳源。目前,醋酸钠溶液主要生产方法是用成品醋酸与氢氧化钠(或碳酸钠、碳酸氢钠)为原料,通过反应、浓缩、结晶、提纯、溶解(加水溶解配成不同浓度的醋酸钠溶液)等步骤得到,其原料消耗大、成本高、工艺复杂。

联碱装置排放的重灰母液、小苏打母液、落地碱等废液废固其主要成分为碳酸钠或碳酸氢钠,若是能与醋酸反应直接得到符合碳源要求的醋酸钠溶液,则可省去浓缩、结晶、提纯、溶解等步骤,在实现废物综合治理的同时,也能简化流程、降低成本,意义重大。

发明内容

本发明的目的是为了克服现有技术中的不足,提出了一种可工业化的含碱废液废固综合治理的方法。以公司联碱装置外排的重灰母液、小苏打母液、落地碱等含碱废液废固为原料,与醋酸反应生产醋酸钠溶液,作为微生物碳源进行出售,不仅有效解决了含碱废液废固所导致的环保问题,而且避免了资源浪费、变废为宝,丰富了公司产品种类,显著提升了提升公司经济效益和环保水平。

本发明的目的是通过以下技术方案实现的。

本发明含碱废液废固综合治理的方法,包括以下过程:

第一步:将落地碱送入化碱罐中,同时向化碱罐加入新鲜水进行化碱;

第二步:启动化碱液泵,将化碱罐中碱液抽出,经微孔过滤器过滤后送入碱液缓冲罐,泥浆流入泥浆罐中;启动重灰母液泵,将重灰母液罐中的重灰母液泵送至碱液缓冲罐;启动小苏打母液泵,将小苏打母液罐中的小苏打母液泵送至碱液缓冲罐;

第三步:向碱液缓冲罐中加入新鲜水,将其中的碱液稀释至总碱度为 150~170g/L,总碱度以碳酸钠和碳酸氢钠计;

第四步:启动碱液输送泵,将一定量的碱液泵送至反应釜中;启动醋酸泵,将一定量的醋酸从醋酸罐泵送至反应釜中;反应0.5~1.5h后,向反应釜中加入新鲜水,调节溶液比重为1.12~1.14,继续反应10~30min;

第五步:将新鲜水加入洗涤水循环罐至其液位60~80%处,启动洗涤水循环泵,将洗涤水泵送至尾气洗涤塔顶部,以喷淋的方式洗涤通过尾气管线进入尾气洗涤塔的含酸尾气,尾气洗涤后的二氧化碳送往联碱系统循环使用,将其中的醋酸洗涤下来流入洗涤水循环罐中,循环反复洗涤;当洗涤水pH为5~6时,将其中的20~30%通过含酸废水管线返回至反应釜中循环利用;同时,向洗涤水循环罐中补充相应量的新鲜水;

第六步:反应结束后,启动反应液出料泵,将反应釜中的醋酸钠溶液泵送至醋酸钠溶液成品罐中,其中醋酸钠质量分数为25~28%,COD为 200000~210000mg/L、pH为7.5~8.5、比重为1.12~1.14。

第二步中当泥浆罐中的存放的泥浆达到罐体有效容积的60~70%时,启动泥浆泵,将泥浆送至联碱盐泥压滤工序合并处理。

第四步中按照稀释后的碱液与醋酸的体积比为3.2~3.8:1进行反应,按照反应釜有效容积的70~80%计算所需碱液与醋酸的量。

第四步中反应釜中碱液与醋酸反应过程通过循环水移走反应热,控制反应温度为40~60℃。

与现有技术相比,本发明的技术方案所带来的有益效果是:

(1)本发明可有效解决联碱生产过程中排放的重灰母液、小苏打母液、落地碱等含碱废液废固所导致的环保问题,节省了处理费用,避免了资源浪费,可显著提升企业的环保水平。

(2)本发明以重灰母液、小苏打母液、落地碱等含碱废液废固为原料生产高附加值的醋酸钠溶液,可作为微生物碳源售卖,其中的关键指标如醋酸钠质量分数为25~28%,COD为200000~210000mg/L、pH为7.5~8.5、比重为1.12~1.14,满足相关标准一级品的要求,实现了变废为宝,丰富了企业产品种类;此外,与醋酸钠溶液传统生产工艺相比,采用的是含碱废液废固为原料,直接反应得到满足碳源要求的醋酸钠溶液,省去了浓缩、结晶、提纯、溶解等步骤,简化了流程,降低了成本,可为企业带来可观的经济收益。

(3)本发明在实现重灰母液、小苏打母液、落地碱等含碱废液废固综合治理并生产醋酸钠溶液的过程中无新的“三废产生”。反应釜的尾气主要为二氧化碳与少量未反应完全的醋酸,通过用新鲜水喷淋循环洗涤可将其中的醋酸洗涤下来,含酸废水可返回反应釜继续使用,既提高了醋酸的利用率,降低了原料消耗,又避免的废液的产生;洗涤后的二氧化碳尾气送往联碱生产系统循环使用,避免了废气的产生;采用落地碱为原料时,化碱液中存在的少量泥沙等不溶物(其成分与盐泥相似)经微孔过滤器截留后以泥浆的形式送往盐泥压滤工序合并处置,避免了固废的产生。

附图说明

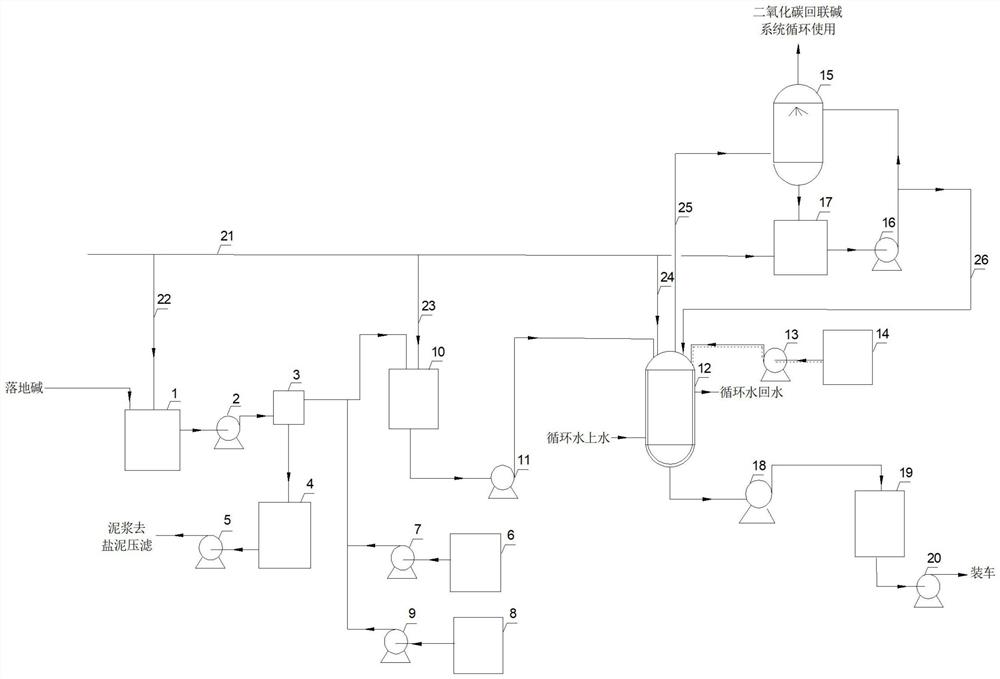

图1为本发明含碱废液废固综合治理的方法的工艺流程示意图。

附图标记:1-化碱罐,2-化碱液泵,3-微孔过滤器,4-泥浆罐、5-泥浆泵, 6-重灰母液罐,7-重灰母液泵,8-小苏打母液罐,9-小苏打母液泵,10碱液缓冲罐,11-碱液输送泵,12-反应釜,13-醋酸泵,14-醋酸罐,15-尾气洗涤塔,16- 洗涤水循环泵,17-洗涤水循环罐,18-反应液出料泵,19-醋酸钠溶液成品罐,20- 成品装车泵,21-新鲜水总管,22-化碱罐进水管线,23-碱液缓冲罐进水管线,24- 反应釜进水管线,25-尾气管线,26-含酸废水管线。

具体实施方式

下面结合附图对本发明作进一步的描述。

如图1所示,本发明含碱废液废固综合治理的系统,包括化碱罐1、化碱液泵2、微孔过滤器3、泥浆罐4、泥浆泵5、重灰母液罐6、重灰母液泵7、小苏打母液罐8、小苏打母液泵9、碱液缓冲罐10、碱液输送泵11、反应釜12、醋酸泵13、醋酸罐14、尾气洗涤塔15、洗涤水循环泵16、洗涤水循环罐17、反应液出料泵18、醋酸钠溶液成品罐19、成品装车泵20及相关连接管线。

所述化碱罐1的进水口通过化碱罐进水管线22与新鲜水总管21连接,化碱罐1的出料口与微孔过滤器3的进料口之间通过管线连接化碱液泵2;所述微孔过滤器3的滤液出口通过管线与碱液缓冲罐10的进料口连接,微孔过滤器3底部泥浆出口通过管线与泥浆罐4的进料口连接;所述泥浆罐4的出料口通过管线连接泥浆泵5;所述重灰母液罐6的出料口与碱液缓冲罐10的进料口之间通过管线连接重灰母液泵7;所述小苏打母液罐8的出料口与碱液缓冲罐10的进料口之间通过管线连接小苏打母液泵9;所述碱液缓冲罐10的进水口通过碱液缓冲罐进水管线23与新鲜水总管21连接,碱液缓冲罐10的出料口与反应釜12 的碱液进料口之间通过管线连接碱液输送泵11;所述反应釜12的进水口通过反应釜进水管线24与新鲜水总管21连接,反应釜12的尾气出口与尾气洗涤塔的进气口之间通过尾气管线25连接,反应釜12的醋酸进料口与醋酸罐14的出料口之间通过管线连接醋酸泵13,反应釜12的反应液出料口与醋酸钠溶液成品罐 19进料口之间通过管线连接反应液出料泵18;所述洗涤水循环罐17的进水口连接新鲜水总管21,洗涤水循环罐17的出水口与尾气洗涤塔15的进液口之间通过管线连接洗涤水循环泵16,洗涤水循环罐17的循环洗涤水进料口通过管线与尾气洗涤塔15的出液口连接;所述洗涤水循环泵16出口通过含酸废水管线26 与反应釜12的含酸废水进液口连接;所述醋酸钠溶液成品罐19的出料口通过管线连接成品装车泵20。

在上述系统中,所述反应釜12含有夹套,循环水从夹套的上水口进,从夹套的回水口出,通过循环水移走反应热。

在上述系统中,所述醋酸罐14、醋酸泵13、反应釜12之间的管线设置有伴热管线,以防醋酸结冰。

在上述系统中,所述尾气洗涤塔15洗涤后的二氧化碳尾气返回联碱生产系统循环使用。

在上述系统中,所述泥浆罐4中的泥浆通过泥浆泵5送往联碱盐泥压滤工序合并处理。

基于上述含碱废液废固综合治理的系统,本发明提出的含碱废液废固综合治理的方法,具体实现过程如下:

第一步:将落地碱送入化碱罐1中,同时通过化碱罐进水管线22向化碱罐 1加入新鲜水进行化碱。

第二步:启动化碱液泵2,将化碱罐1中化好的碱液抽出,经微孔过滤器3 (过滤精度为0.5~1μm)过滤后送入碱液缓冲罐10,过滤下来的泥浆流入泥浆罐 4中;启动重灰母液泵7,将重灰母液罐6中的重灰母液泵送至碱液缓冲罐10;启动小苏打母液泵9,将小苏打母液罐8中的小苏打母液泵送至碱液缓冲罐10。其中,当泥浆罐4中的存放的泥浆达到罐体有效容积的60~70%时,启动泥浆泵 5,将泥浆送至联碱盐泥压滤工序合并处理。

第三步:通过碱液缓冲罐进水管线23向碱液缓冲罐10中加入新鲜水,将其中的碱液稀释至总碱度(以碳酸钠和碳酸氢钠计)为150~170g/L。

第四步:按照稀释后的碱液与醋酸(醋酸的质量分数为99.8%)的体积比为 3.2~3.8:1进行反应,按照反应釜12有效容积的70~80%计算所需碱液与醋酸的量。启动碱液输送泵11,将所需的碱液泵送至反应釜12中。启动醋酸泵13,将所需的醋酸从醋酸罐14泵送至反应釜12中(温度低于20℃,启动伴热)。反应 0.5~1.5h后,通过反应釜进水管线24向反应釜12加入新鲜水,调节溶液比重为 1.12~1.14。之后,继续反应10~30min。反应过程中产生的含酸尾气通过尾气管线25进入尾气洗涤塔15。反应釜12中碱液与醋酸反应过程通过循环水移走反应热,控制反应温度为40~60℃。

第五步:通过新鲜水总管21将新鲜水加入洗涤水循环罐17至其液位60~80%处。启动洗涤水循环泵16,将洗涤水泵送至尾气洗涤塔15顶部,以喷淋的方式洗涤通过尾气管线25进入尾气洗涤塔15的含酸尾气,尾气洗涤后的二氧化碳送往联碱系统循环使用,将其中的醋酸洗涤下来流入洗涤水循环罐17中,循环多次洗涤。当洗涤水pH为5~6时,将其中的20~30%通过含酸废水管线26返回至反应釜12中循环利用。同时,向洗涤水循环罐17中补充相应量的新鲜水。

第六步:反应结束后,启动反应液出料泵18,将反应釜12中的醋酸钠溶液泵送至醋酸钠溶液成品罐19中,其中醋酸钠质量分数为25~28%,COD为 200000~210000mg/L、pH为7.5~8.5、比重为1.12~1.14。装车时,启动成品装车泵20进行装车。

实施例1

本实施例含碱废液废固综合治理的方法,具体实现过程如下:

第一步:将落地碱送入化碱罐1中,通过化碱罐进水管线22向化碱罐1加入新鲜水进行化碱。

第二步:启动化碱液泵2,将化碱罐1中化好的碱液抽出,经微孔过滤器3 (过滤精度为0.5μm)过滤后送入碱液缓冲罐10,泥浆流入泥浆罐4中;启动重灰母液泵7,将重灰母液罐6中的重灰母液泵送至碱液缓冲罐10;启动小苏打母液泵9,将小苏打母液罐8中的小苏打母液泵送至碱液缓冲罐10。其中,当泥浆罐4中的存放的泥浆达到罐体有效容积的65%时,启动泥浆泵5,将泥浆送至联碱盐泥压滤工序合并处理。

第三步:通过碱液缓冲罐进水管线23向碱液缓冲罐10中加入新鲜水,将其中的碱液稀释至总碱度(以碳酸钠和碳酸氢钠计)为160g/L。

第四步:按照稀释后的碱液与醋酸(质量分数99.8%)的体积比为3.5:1进行反应,按照反应釜12有效容积的80%计算所需碱液与醋酸的量。启动碱液输送泵11,将所需的碱液泵送至反应釜12中。启动醋酸泵13,将所需的醋酸从醋酸罐14泵送至反应釜12中(温度低于20℃,启动伴热)。反应1h后,通过反应釜进水管线24向反应釜12加入新鲜水,调节溶液比重为1.12。之后,继续反应10min。反应过程中产生的含酸尾气通过尾气管线25进入尾气洗涤塔15。反应釜12中碱液与醋酸反应过程通过循环水移走反应热,控制反应温度为50℃。

第五步:通过新鲜水总管21将新鲜水加入洗涤水循环罐17至其液位80%处。启动洗涤水循环泵16,将洗涤水泵送至尾气洗涤塔15顶部,以喷淋的方式洗涤通过尾气管线25进入尾气洗涤塔15的含酸尾气,尾气洗涤后的二氧化碳送往联碱系统循环使用,将其中的醋酸洗涤下来流入洗涤水循环罐17中,循环多次洗涤。当洗涤水pH为5时,将其中的30%通过含酸废水管线26返回至反应釜12中循环利用。同时,向洗涤水循环罐17中补充相应量的新鲜水。

第六步:反应结束后,启动反应液出料泵18,将醋酸钠溶液泵送至醋酸钠溶液成品罐19中,其中醋酸钠质量分数为25%,COD为210000mg/L、pH为8.5、比重为1.12。装车时,启动成品装车泵20进行装车。

实施例2

本实施例含碱废液废固综合治理的方法,具体实现过程如下:

第一步:将落地碱送入化碱罐1中,通过化碱罐进水管线22向化碱罐1加入新鲜水进行化碱。

第二步:启动化碱液泵2,将化碱罐1中化好的碱液抽出,经微孔过滤器3 (过滤精度为0.75μm)过滤后送入碱液缓冲罐10,泥浆流入泥浆罐4中;启动重灰母液泵7,将重灰母液罐6中的重灰母液泵送至碱液缓冲罐10;启动小苏打母液泵9,将小苏打母液罐8中的小苏打母液泵送至碱液缓冲罐10。其中,当泥浆罐4中的存放的泥浆达到罐体有效容积的60%时,启动泥浆泵5,将泥浆送至联碱盐泥压滤工序合并处理。

第三步:通过碱液缓冲罐进水管线23向碱液缓冲罐10中加入新鲜水,将其中的碱液稀释至总碱度(以碳酸钠和碳酸氢钠计)为150g/L。

第四步:按照稀释后的碱液与醋酸(质量分数99.8%)的体积比为3.8:1进行反应,按照反应釜12有效容积的70%计算所需碱液与醋酸的量。启动碱液输送泵11,将所需的碱液泵送至反应釜12中。启动醋酸泵13,将所需的醋酸从醋酸罐14泵送至反应釜12中(温度低于20℃,启动伴热)。反应1.5h后,通过反应釜进水管线24加入新鲜水,调节溶液比重为1.13。之后,继续反应20min。反应过程中产生的含酸尾气通过尾气管线25进入尾气洗涤塔15。反应釜12中碱液与醋酸反应过程通过循环水移走反应热,控制反应温度为40℃。

第五步:通过新鲜水总管21将新鲜水加入洗涤水循环罐17至其液位70%处。启动洗涤水循环泵16,将洗涤水泵送至尾气洗涤塔15顶部,以喷淋的方式洗涤通过尾气管线25进入尾气洗涤塔15的含酸尾气,尾气洗涤后的二氧化碳送往联碱系统循环使用,将其中的醋酸洗涤下来流入洗涤水循环罐17中,循环多次洗涤。当洗涤水pH为6时,将其中的20%通过含酸废水管线26返回至反应釜12中循环利用。同时,向洗涤水循环罐17中补充相应量的新鲜水。

第六步:反应结束后,启动反应液出料泵18,将反应釜12中的醋酸钠溶液泵送至醋酸钠溶液成品罐19中,其中醋酸钠质量分数为28%,COD为 200000mg/L、pH为8、比重为1.13。装车时,启动成品装车泵20进行装车。

实施例3

本实施例含碱废液废固综合治理的方法,具体实现过程如下:

第一步:将落地碱送入化碱罐1中,通过化碱罐进水管线22向化碱罐1加入新鲜水进行化碱。

第二步:启动化碱液泵2,将化碱罐1中化好的碱液抽出,经微孔过滤器3 (过滤精度为1μm)过滤后送入碱液缓冲罐10,泥浆流入泥浆罐4中;启动重灰母液泵7,将重灰母液罐6中的重灰母液泵送至碱液缓冲罐10;启动小苏打母液泵9,将小苏打母液罐8中的小苏打母液泵送至碱液缓冲罐10。其中,当泥浆罐4中的存放的泥浆达到罐体有效容积的70%时,启动泥浆泵5,将泥浆送至联碱盐泥压滤工序合并处理。

第三步:通过碱液缓冲罐进水管线23向碱液缓冲罐10中加入新鲜水,将其中的碱液稀释至总碱度(以碳酸钠和碳酸氢钠计)为170g/L。

第四步:按照稀释后的碱液与醋酸(质量分数99.8%)的体积比为3.2:1进行反应,按照反应釜12有效容积的75%计算所需碱液与醋酸的量。启动碱液输送泵11,将所需的碱液泵送至反应釜12中。启动醋酸泵13,将所需的醋酸从醋酸罐14泵送至反应釜12中(温度低于20℃,启动伴热)。反应0.5h后,通过反应釜进水管线24加入新鲜水,调节溶液比重为1.14。之后,继续反应30min。反应过程中产生的含酸尾气通过尾气管线25进入尾气洗涤塔15。反应釜12中碱液与醋酸反应过程通过循环水移走反应热,控制反应温度为60℃。

第五步:通过新鲜水总管21将新鲜水加入洗涤水循环罐17至其液位60%处。启动洗涤水循环泵16,将洗涤水泵送至尾气洗涤塔15顶部,以喷淋的方式洗涤通过尾气管线25进入尾气洗涤塔15的含酸尾气,尾气洗涤后的二氧化碳送往联碱系统循环使用,将其中的醋酸洗涤下来流入洗涤水循环罐17中,循环多次洗涤。当洗涤水pH为5.5时,将其中的25%通过含酸废水管线26返回至反应釜12中循环利用。同时,向洗涤水循环罐17中补充相应量的新鲜水。

第六步:反应结束后,启动反应液出料泵18,将反应釜12中的醋酸钠溶液泵送至醋酸钠溶液成品罐19中,其中醋酸钠质量分数为26.5%,COD为 205000mg/L、pH为7.5、比重为1.14。装车时,启动成品装车泵20进行装车。

尽管上面结合附图对本发明的功能及工作过程进行了描述,但本发明并不局限于上述的具体功能和工作过程,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可以做出很多形式,这些均属于本发明的保护之内。

- 一种农村有机固废液废循环处理系统和方法

- 一种高固废碱激发提钛渣稳定土及其制备方法

- 一种高含固有机固废厌氧反应器

- 一种含氯固废的综合治理方法

- 一种含氯固废的综合治理方法