一种直井平面火驱过程中产液衰竭时间和燃烧前缘位置确定方法

文献发布时间:2023-06-19 18:30:43

技术领域

本发明涉及油气田开发技术领域,特别涉及一种直井平面火驱过程中产液衰竭时间和燃烧前缘位置确定方法。

背景技术

火驱是一种重要的稠油开采技术,它通过点燃注入油层中的空气,使之成为移动热源从而显著提高稠油的流动性并使稠油流向生产井井底,最终达到开采稠油的目的。平面直井火驱过程中火烧前缘(即燃烧前缘)的位置预测是判断火驱技术成功与否的关键指标之一,通过对火线推进状态进行监控,可以实时掌控火线沿不同方向的推进距离,对于受效不均匀的井组,可以及时地采取生产调控措施,引导火腔更均匀、更稳定地扩展,从而提高油藏的整体动用情况,对火驱开发具有重要的意义。

目前现场常用的火线监测方法为:示踪监测法、理论计算法及动态分析法。这些方法通过对生产井的井底温度及流体组分的变化规律进行监测,并结合数值模拟方法,对现场实际生产数据进行历史拟合,从而推测燃烧前缘的位置。但是,由于实际火驱生产状态通常受气驱、水驱等多种因素影响,且缺乏现场实际生产与燃烧前缘位置监测手段的紧密结合,导致示踪监测、理论计算、数值模拟等方法很难实现对现场生产过程中燃烧前缘位置的准确预测。

发明内容

本发明的目的在于提供一种能够确定直井平面火驱过程中产液衰竭时间的方法。

本发明的另一目的在于提供一种能够实现对直井平面火驱过程中燃烧前缘位置进行动态预测的方法。

为了实现上述目的,本发明提供了如下二个方面的技术方案。

第一方面,本发明提供了一种直井平面火驱过程中产液衰竭时间确定方法,其中,该方法包括:

获取直井平面火驱过程中目标采出井自注气井点火时刻起的累积产液数据;

基于目标采出井自注气井点火时刻起前M个月的产液数据,拟合得到第一模型;其中,第一模型为累积产液量关于产液时间的计算模型,第一模型为:

式中,y为累积产液量;x为累积产液时间(自注气井点火时刻起计);A

基于目标采出井自注气井点火时刻起前N个月的产液数据,拟合得到第二模型;其中N大于M;其中,第二模型为累积产液量关于产液时间的计算模型,第二模型为:

式中,y为累积产液量;x为累积产液时间(自注气井点火时刻起计);A

基于第一模型、第二模型中p

第二方面,本发明提供了一种直井平面火驱过程中燃烧前缘位置的确定方法,其中,该方法包括:

获取直井平面火驱过程中目标采出井自注气井点火时刻起的累积产液数据;

基于目标采出井自注气井点火时刻起起的累积产液数据,拟合得到第三模型;其中,第三模型为累积产液量关于产液时间的计算模型,第三模型为:

式中,y为累积产液量;x为累积产液时间(自注气井点火时刻起计);A

利用第三模型,确定目标采出井目标累积产液时间对应的累积产液量;

基于目标采出井目标累积产液时间对应的累积产液量,确定注气井到目标采出井方向上火线在目标累积产液时间内的平均推进速度;

基于注气井到目标采出井方向上火线在目标累积产液时间内的平均推进速度,确定注气井到目标采出井方向上火线在目标累积产液时间的燃烧前缘位置。

本发明提供的技术方案基于拟合火驱过程中的累产液量数据,实现了产液衰竭时间的确定能够很好的指导直井平面火驱过程中的火驱调控,实现了燃烧前缘位置的确定能够很好的实现燃烧前缘位置的动态预测。本发明提供的技术方案操作简单、精确度较高、经济适用性强。

附图说明

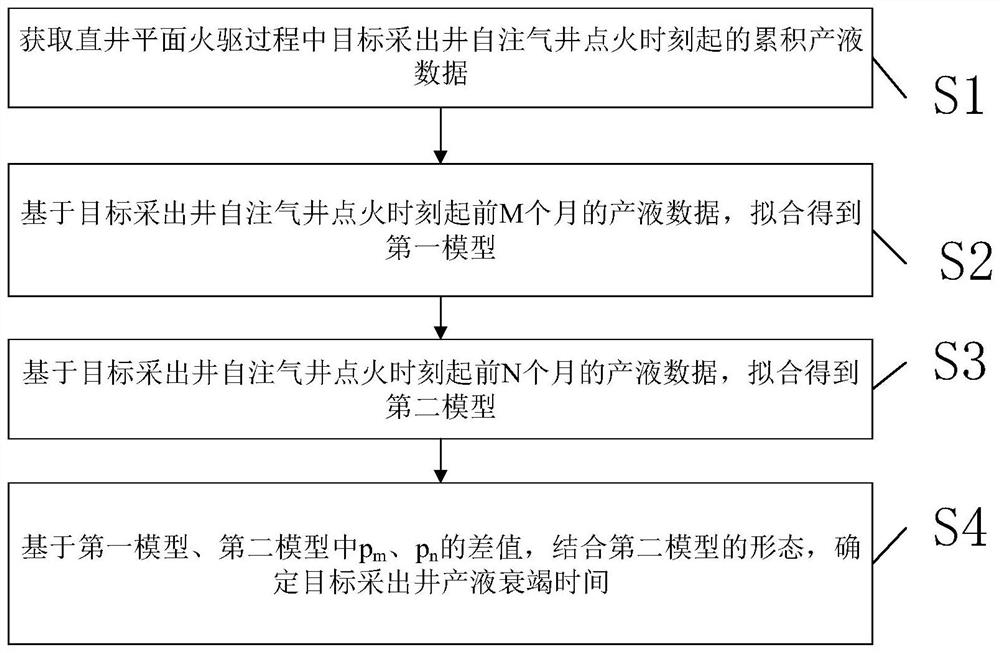

图1为一实施例中直井平面火驱过程中产液衰竭时间确定方法的流程图。

图2为一实施例中直井平面火驱过程中燃烧前缘位置的确定方法的流程图。

图3为一实施例中一维燃烧管结构示意图。

图4为一实施例中三维火驱物理实验装置结构示意图。

图5为一实施例中地层非均质条件下火腔扩展示意图。

图6为一实施例中地层非均质条件下火腔简化示意图。

图7为一实施例中地层非均质条件下火腔简化俯视图。

图8为三维火驱物理实验中含油饱和度为0.66时的累积产液量拟合曲线图。

图9为三维火驱物理实验中含油饱和度为0.93时的累积产液量拟合曲线图。

图10A为A井的第一模型拟合曲线图。

图10B为A井的第二模型拟合曲线图。

图11为A井的第二模型的二阶导数曲线图。

图12A为B井的第一模型拟合曲线图。

图12B为B井的第二模型拟合曲线图。

图13A为C井的第一模型拟合曲线图。

图13B为C井的第二模型拟合曲线图。

图14为8井组示意图。

图15A为84井现场累积产液数据曲线图。

图15B为83井现场累积产液数据曲线图。

图15C为82井现场累积产液数据曲线图。

图15D为81井现场累积产液数据曲线图。

图16A为84井第三模型拟合曲线图。

图16B为83井第三模型拟合曲线图。

图16C为82井第三模型拟合曲线图。

图16D为81井第三模型拟合曲线图。

图17A为实施例5中井网示意图。

图17B为实施例5中发生超覆后的火腔厚度示意图。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚完整的描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明的保护范围。

以点火时刻为零点,对累积产液数据进行拟合

参见图1,本发明一具体实施方式提供了一种直井平面火驱过程中产液衰竭时间确定方法,其中,该方法包括:

步骤S1:获取直井平面火驱过程中目标采出井自注气井点火时刻起的累积产液数据;

步骤S2:基于目标采出井自注气井点火时刻起前M个月的产液数据,拟合得到第一模型;其中,第一模型为累积产液量关于产液时间的计算模型,第一模型为:

式中,y为累积产液量;x为累积产液时间(自注气井点火时刻起计);A

步骤S3:基于目标采出井自注气井点火时刻起前N个月的产液数据,拟合得到第二模型;其中N大于M;其中,第二模型为累积产液量关于产液时间的计算模型,第二模型为:

式中,y为累积产液量;x为累积产液时间(自注气井点火时刻起计);A

步骤S4:基于第一模型、第二模型中p

在一实例中,对某直井平面火驱先导试验区中的各采出井的产液数据进行分析后发现,对产液数据按照公式

表1调控时机判定表

根据以上关系,可以实现由较少的生产数据预测不同采出井的未来产液趋势,进而确定产量出现明显衰竭的大致时间段,结合具体生产情况即可获得不同采出井的调控时机,基于此提出如下进一步的优选方案:

进一步地,基于第一模型、第二模型中p

当p

当p

当p

更进一步地,第二模型的曲线的第二个拐点位置对应的产液时间通过下述方式进行确定:

获取第二模型的二阶导数(即第一模型的导数的变化率),确定第二模型的二阶导数值为-2×10

进一步地,确定得到的产液衰竭时间可以用于确定火驱调控时机,从而指导直井平面火驱过程中的火驱调控;举例而言,将确定得到的产液衰竭时间作为火驱调控时机。

进一步地,N与M的差值为5-8;更进一步地,N与M的差值为5。

进一步地,M的值不小于10,N的值不小于15;

例如,M的值为10,N的值为15;

例如,M的值为20,N的值为25。

稠油储层经过多轮次的蒸汽开发后,地下次生水体发育,导致采出井在注气初期往往产出大量的水,在火驱初期火腔在注气井的井筒附近,采出井的动态响应应该仅为气驱的作用效果,不是火驱的直接结果;此外,通过大量的一维燃烧管和三维火驱物理实验发现,火腔在扩展初期仅有烟道气和微量的液态水产出。前期蒸汽开发阶段产生的大量水,通常赋存于储层渗透性较好的一些空间(或气窜通道上),当向注气井中注气时,空气或烟道气将液态水迅速从这些通道处驱替出来;因此,若直接通过累积产液量对生产动态进行分析,大量产出水必然会对分析结果产生较大的影响;同时,点火初期火腔尚未扩展,此时在压差作用下,采出井的动态响应主要为气驱的原因,并非火驱的影响;故,为消除上述干扰使结果更准确,需要选取累积产油量并进行校正,即在原始生产数据上乘以校正系数,使得校正后的数据与物模实验中正常燃烧时出口端的产液动态有较好的相似性;基于此提出如下进一步的优选方案:

进一步地,获取直井平面火驱过程中目标采出井自注气井点火时刻起的累积产液数据包括:

获取直井平面火驱过程中目标采出井自注气井点火时刻起的现场累积产液数据;

对目标采出井自注气井点火时刻起的现场累积产液数据进行校正,得到目标采出井自注气井点火时刻起的累积产液数据;

更进一步地,所述对目标采出井自注气井点火时刻起的现场累积产液数据进行校正通过下述公式进行:

Q

式中,Q

参见图2,本发明一具体实施方式提供了一种直井平面火驱过程中燃烧前缘位置的确定方法,其中,该方法包括:

步骤A1:获取直井平面火驱过程中目标采出井自注气井点火时刻起的累积产液数据;

步骤A2:基于目标采出井自注气井点火时刻起起的累积产液数据,拟合得到第三模型;其中,第三模型为累积产液量关于产液时间的计算模型,第三模型为:

式中,y为累积产液量;x为累积产液时间(自注气井点火时刻起计);A

步骤A3:利用第三模型,确定目标采出井目标累积产液时间对应的累积产液量;

步骤A4:基于目标采出井目标累积产液时间对应的累积产液量,确定注气井到目标采出井方向上火线在目标累积产液时间内的平均推进速度;

步骤A5:基于注气井到目标采出井方向上火线在目标累积产液时间内的平均推进速度,确定注气井到目标采出井方向上火线在目标累积产液时间的燃烧前缘位置。

进一步地,获取直井平面火驱过程中目标采出井自注气井点火时刻起的累积产液数据包括:

获取直井平面火驱过程中目标采出井自注气井点火时刻起的现场累积产液数据;

对目标采出井自注气井点火时刻起的现场累积产液数据进行校正,得到目标采出井自注气井点火时刻起的累积产液数据;

更进一步地,所述对目标采出井自注气井点火时刻起的现场累积产液数据进行校正通过下述公式进行:

Q

式中,Q

进一步地,当目标采出井所在注采井网为单注多采时,基于目标采出井目标累积产液时间对应的累积产液量,确定注气井到目标采出井方向上火线在目标累积产液时间内的平均推进速度包括:

获取目标累积产液时间对应的火腔的扩展平均宽度和火腔的平均厚度;

基于目标采出井目标累积产液时间对应的累积产液量、火腔的扩展平均宽度和火腔的平均厚度,确定注气井到目标采出井方向上火线在目标累积产液时间内的平均推进速度;

更进一步地,通过下述公式确定注气井到目标采出井方向上火线在目标累积产液时间内的平均推进速度:

式中,V

一实例中,利用

表2

火腔的平均厚度可以通过现场观测或者经验值确定得到但不限于此。进一步地,火腔的平均厚度基于注气井的射孔段厚度、注气井到目标采出井之间的距离进行确定;

更进一步地,当火线由注气井推进到目标采出井过程中,火线没有超覆至储层顶部,则基于注气井的射孔段厚度的一半确定火腔的平均厚度,通常情况下火腔的平均厚度为注气井的射孔段厚度的一半的0.7-0.8倍;

更进一步地,当火线由注气井推进到目标采出井过程中,火线超覆至储层顶部,则基于注气井到目标采出井的距离和火线超覆至储层顶部的位置与注气井的距离的比值与注气井的射孔段厚度的一半的乘积确定火腔的平均厚度,通常情况下火腔的平均厚度为所述乘积的0.5-0.8倍。

火腔的扩展平均宽度可以通过现场观测或者经验值确定得到但不限于此。进一步地,火腔的扩展平均宽度为火线推进至目标采出井与注气井中部时对应的火腔的扩展宽度。进一步地,火腔的扩展平均宽度根据目标采出井所在的火驱注采井网进行确定;

更进一步地,基于目标采出井与其邻井之间的距离的一半确定火腔的扩展平均宽度,通常情况下火腔的扩展平均宽度为目标采出井与其邻井之间的距离的一半的0.8-0.9倍。

一实例中,采用三维火驱物理实验装置(如图4所示)进行火驱实验模拟流体在火驱过程中的流动状态。该实验装置包含反应釜体、反应釜体开放端的端盖、釜体内的模拟注气井、测温点和模拟采油井等结构。控制注采井距为11cm,在含油饱和度为0.66和0.93时,分别监测温度变化数据和液体的产出情况,并通过重构结焦带形状来确定火腔扩展状态,通过如下公式确定火线平均推进速度:

式中,V

直井平面火驱过程中火腔以椭球体形态扩展(如图5所示),为简化计算过程,采用俯视视角,将火腔扩展形态简化为菱形(如图6、图7所示),菱形长对角线为火线推进距离,菱形长短角线边为火腔的扩展平均宽度;

含油饱和度为0.66时的累积产液量拟合曲线如图8所示,含油饱和度为0.93时的累积产液量拟合曲线如图9所示;

三维火驱物理实验结果表明,当注入气体沿各方向非均质流动时火线推进速度为4-6cm/d。

进一步地,当目标采出井所在注采井网为单注单采时,基于目标采出井目标累积产液时间对应的累积产液量,确定注气井到目标采出井方向上火线在目标累积产液时间内的平均推进速度包括:

获取第一速度比值;其中,所述第一速度比值为火线平均推进速度与地层液体平均移动速度的比值;

基于目标采出井目标累积产液时间对应的累积产液量,确定目标采出井目标累积产液时间对应的地层液体平均移动速度;

基于目标采出井目标累积产液时间对应的地层液体平均移动速度,结合第一速度比值,确定注气井到目标采出井方向上火线在目标累积产液时间内的平均推进速度。

进一步地,通过下述公式确定注气井到目标采出井方向上火线在目标累积产液时间内的平均推进速度:

V

式中,V

进一步地,基于目标采出井目标累积产液时间对应的累积产液量,确定目标采出井目标累积产液时间对应的地层液体平均移动速度采用本领域常规方式进行即可。

进一步地,获取第一速度比值包括:

获取地层渗透率和含油饱和度;

确定对应于地层渗透率和含油饱和度的第一速度比值;

更进一步地,确定对应于地层渗透率和含油饱和度的第一速度比值包括:

通过地层渗透率和含油饱和度条件下的室内一维燃烧管火驱实验,确定对应于地层渗透率和含油饱和度的第一速度比值;

再进一步地,进行不同渗透率和不同含油饱和度条件下的一维燃烧管火驱实验,确定对应于不同渗透率和不同含油饱和度的火线平均推进速度和地层液体平均移动速度,根据对应于不同渗透率和不同含油饱和度的火线平均推进速度和地层液体平均移动速度确定对应于不同渗透率和不同含油饱和度的第一速度比值,基于对应于不同渗透率和不同含油饱和度的第一速度比值制得第一速度比值确定图版;基于地层渗透率和含油饱和度,利用第一速度比值确定图版,确定对应于地层渗透率和含油饱和度的第一速度比值;

一实例中,采用一维燃烧管实验装置进行火驱实验模拟流体在火驱过程中的流动状态;实验所采用的一维燃烧管(如图3所示),长为60cm,内径为38mm,管壁上共分布5个测温点T2、T3、T4、T5和T6,分别监测燃烧过程中燃烧管内各处位置的温度变化情况;控制注采压差为1MPa,注入速度为3L/min,改变渗透率及含油饱和度,获得不同渗透率和不同含油饱和度实验条件下的温度变化数据及累积产液量数据;首先根据实验过程中的温度监测结果,判断燃烧状态;然后对累积产液数据进行分析:

①通过一维燃烧管内火线前缘推进过程中温度峰出现的时间,确定一维燃烧管内火线平均推进速度V

式中,V

②基于累积产液数据(选取

式中,V

③确定火线平均推进速度(V

式中,V

实验结果表明:第一速度比值β的取值范围介于1.5-3,具体如表3所示:

表3

进一步地,第一速度比值为1.5-3。

实施例1

本实施例提供了一种直井平面火驱过程中产液衰竭时间确定方法,用以确定直井平面火驱过程中A井的产液衰竭时间,具体包括如下步骤:

1)、获取直井平面火驱过程中目标采出井自注气井点火时刻起的现场累积产液数据;对目标采出井自注气井点火时刻起的现场累积产液数据进行校正,得到目标采出井自注气井点火时刻起的累积产液数据;其中,所述对目标采出井自注气井点火时刻起的现场累积产液数据进行校正通过下述公式进行:

Q

式中,Q

2)、基于目标采出井自注气井点火时刻起前10个月的产液数据,拟合得到第一模型;其中,第一模型为累积产液量关于产液时间的计算模型,第一模型为:

式中,y为累积产液量;x为累积产液时间(自注气井点火时刻起计);A

3)、基于目标采出井自注气井点火时刻起前15个月的产液数据,拟合得到第二模型;其中,第二模型为累积产液量关于产液时间的计算模型,第二模型为:

式中,y为累积产液量;x为累积产液时间(自注气井点火时刻起计);A

3)基于第一模型、第二模型中p

当p

当p

获取第二模型的二阶导数(即第一模型的导数的变化率),确定第二模型的二阶导数值为-2×10

当p

在本实施例中,第一模型为

实施例2

本实施例提供了一种直井平面火驱过程中产液衰竭时间确定方法,用以确定直井平面火驱过程中B井的产液衰竭时间,具体步骤与实施例1相同。

在本实施例中,第一模型为

实施例3

本实施例提供了一种直井平面火驱过程中产液衰竭时间确定方法,用以确定直井平面火驱过程中C井的产液衰竭时间,具体步骤与实施例1相同。

在本实施例中,第一模型为

实施例4

本实施例提供了一种直井平面火驱过程中产液衰竭时间确定方法,用以确定某直井平面火驱井区中各井组的各采出井的产液衰竭时间,具体步骤与实施例1相同,结果如表4所示。

为了验证本发明提供的产液衰竭时间确定方法的有效性,对这些井的实际产液衰竭时间进行统计,结果如表4所示。

表4

由表可以看出,14个井组共计45口井仅4口井的产液衰竭时间有较大偏差,准确度高达91.11%。对于预测时间和实际时间出现明显偏差的井,往往呈现出pm、pn的差值的绝对值非常接近于2的趋势,导致判定的界限不明确,使得结果出现偏差,对于该类井,需要有更多的生产数据(例如利用0-25个月与0-20个月的累产液曲线计算pm、pn的差值的绝对值)来协助进行判断。

实施例5

本实施例提供了一种直井平面火驱过程中燃烧前缘位置的确定方法,用以确定实施例4中8井组(如图14所示)的燃烧前缘位置,具体包括如下步骤:

1)、获取直井平面火驱过程中目标采出井自注气井点火时刻起的现场累积产液数据(如图15A、图15B、图15C、图15D所示);对目标采出井自注气井点火时刻起的现场累积产液数据进行校正,得到目标采出井自注气井点火时刻起的累积产液数据;其中,所述对目标采出井自注气井点火时刻起的现场累积产液数据进行校正通过下述公式进行:

Q

式中,Q

2)、基于目标采出井自注气井点火时刻起起的累积产液数据,拟合得到第三模型;其中,第三模型为累积产液量关于产液时间的计算模型,第三模型为:

式中,y为累积产液量;x为累积产液时间(自注气井点火时刻起计);A

表5

3)、利用第三模型,确定目标采出井目标累积产液时间对应的累积产液量,如表6所示;

4)、基于目标采出井目标累积产液时间对应的累积产液量,确定注气井到目标采出井方向上火线在目标累积产液时间内的平均推进速度,具体包括:

获取火腔的扩展平均宽度和火腔的平均厚度;其中,火腔的平均厚度基于注气井的射孔参数进行确定;基于目标采出井目标累积产液时间对应的累积产液量、火腔的扩展平均宽度和火腔的平均厚度,通过下述公式确定注气井到目标采出井方向上火线在目标累积产液时间内的平均推进速度(结果如表6所示):

式中,V

8井组如图17A所示采用反七点井网,一口注气井对应6口采出井,平均井距为50m,平均射孔段长度为6m。对于现场火驱火线推进至注采井中部时,火腔厚度的变化速度会明显下降,火腔的扩展宽度平均约为20-25m,基于此,火腔的扩展平均宽度取20m;对于火腔的平均厚度,由于超覆现象的存在,火线在推进至距采出井5m处基本完全超覆至顶部,与注气井,射孔段底部呈现一个三角形形状(如图17B所示),火腔的平均厚度约为1.5-2.5m,基于此,火腔的平均厚度取2m。

基于注气井到目标采出井方向上火线在目标累积产液时间内的平均推进速度,确定注气井到目标采出井方向上火线在目标累积产液时间的燃烧前缘位置;其中,火线在目标累积产液时间内的平均推进速度乘以累积产液时间即为注气井到目标采出井方向上火线在目标累积产液时间的燃烧前缘位置;结果如表6所示。

表6

进一步计算不同时刻火腔扩展面积(如表7所示),可知该井组内4口采出井受效情况较均匀,火线沿82采出井方向推进距离较远。

表7

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种线性井网火驱燃烧前缘位置描述方法

- 一种线性井网火驱燃烧前缘位置描述方法