一种采用多振子耦合的微机械谐振器

文献发布时间:2023-06-19 19:18:24

技术领域

本发明涉及一种微机械谐振器,特别是一种采用多振子耦合的微机械谐振器。

背景技术

电子器件和系统的性能取决于其所用的时钟或频率参考器件的精度和稳定性,谐振器是时钟和频率参考器件的核心。MEMS谐振器因具有低功耗、小体积、重量轻、成本低、易集成、高可靠、环境适应能力强等优点而有着广阔的市场需求。

随着应用领域的拓展和使用要求的提高,要求微机械谐振器的体积不断缩小、精度不断提高、环境适应性不断增强,既需要极低功耗的低频谐振器用于实时时钟,又需要高频或超高频谐振器以实现高精度时钟或用于高频高精度频率参考。技术进步的加快、研发周期的缩短和研发成本的降低,需要一种小尺寸谐振器,既可以用于极低功耗的低频谐振器,也可用于高频或超高频谐振器,从而降低包括设计、工艺和配套电路等的开发周期和成本。

现有的谐振器多采用音叉型或环形等单振子结构,如专利US8234774B2、US10501310B2、US2018/0339898、US7323952B2和US2005/0206479A1,但是他们一方面难以实现差分检测,抗干扰能力差;另一方面,驱动电极和检测电极在空间上交叉,驱动信号容易耦合到检测端,不利于振子性能的提高;而且,一种结构形式,在小尺寸的约束下,不能兼顾极低功耗的低频谐振器和高频或超高频谐振器的应用。

现有的采用多振子的谐振器,如专利US7750758B2和US2009/0058561A1,都是采用两组共四个振子组成的结构,该谐振器实现了差分驱动和差分检测,可以实现驱动电极和检测电极在空间上无交叉。但是,该谐振器一方面仅实现了每组内其中两个振子之间的相互耦合,而两组振子之间没有耦合,工作时,必须驱动每组中的一个振子,耦合效果差,并限制了灵活性;另一方面,该谐振器的每个振子仅有一个支撑点,支撑刚度难以提高,不利于力学性能的进一步提高。

专利US2005/0206479A1公开了采用多振子耦合的谐振器,可以实现所有振子之间相互耦合。但是,该谐振器每个谐振子均有一个锚点,不利于降低谐振器对热应力和封装应力的灵敏度;另一方面,该谐振器仅适用于圆盘形振子,不能用于频率较低、极低功耗的应用场合,如实时时钟。

发明内容

本发明要解决的技术问题是克服现有技术存在的不足,提供一种采用多振子耦合的微机械谐振器,采用多个振子,且各振子之间相互耦合,以实现各振子同步共振,还可以利用其中一个或多个振子进行驱动,剩余的振子进行检测,既增加驱动或检测的灵活性,还便于实现驱动电极和检测电极在空间上隔离,降低驱动信号到检测端的耦合,有利于提高谐振器性能;采用驱动振子和检测振子分开,便于使用差分的方式对振子进行驱动或检测,以提高谐振器抗干扰能力。

为解决上述技术问题,本发明提供了一种采用多振子耦合的微机械谐振器,包括至少一组振子、每组振子对应四组驱动/检测电极、一组耦合梁、一组支撑梁和一个锚点;所述的驱动/检测电极位于振子上面、振子内部和/或振子外部,振子与耦合梁端部相连,耦合梁的中间区域与支撑梁的一端相连,支撑梁的另一端与锚点相连,振子、耦合梁、支撑梁和锚点共同组成框架结构,框架结构通过锚点固定,所述的振子、驱动/检测电极、耦合梁、支撑梁和锚点相对于谐振器中心对称分布。

本发明的微机械谐振器采用多个振子,且各振子之间相互耦合,以实现各振子同步共振,还可以采用驱动振子和检测振子分开,利用其中一个或多个振子进行驱动,其余的振子进行检测,实现驱动电极和检测电极在空间上隔离,降低驱动信号到检测端的耦合,同时便于使用差分的方式对振子进行驱动或检测,以提高谐振器抗干扰能力;谐振器中间采用多个支撑梁支撑,锚点设置在支撑梁的交叉区域,同时也是谐振器的中心区域,以降低对热应力和封装应力的灵敏度;谐振器整体上采用框架结构,可以提高支撑刚度,从而提高谐振器的力学环境适应性。本发明利用振子的椭圆振动模态或径向膨胀/压缩模态,以便在小尺寸约束下,在相同或相近的工艺下,实现从低频到超高频的谐振,谐振器的面积可以小于500×500微米,谐振器的工作频率可以覆盖100kHz~10GHz。

优选地,所述的耦合梁为“一”字耦合梁,有利于提高工作模态和非工作模态之间的频率差,从而提高谐振器性能。

优选地,在振子与耦合梁的连接处设置耦合梁细颈,在耦合梁与支撑梁的连接处设置支撑梁细颈,在支撑梁与锚点的连接处设置锚点槽,可以优化各振子之间的耦合或降低振子的能量损耗,提高谐振器的品质因子,从而提高谐振器性能。

优选地,谐振器的模态节点设置在耦合梁与支撑梁的结合处,有利于提高谐振器的品质因子。

作为本发明的一种实施例,所述的振子呈圆环状,每组驱动/检测电极包括四个位于振子内部的内电极和四个位于振子外部的外电极。

作为本发明的一种实施例,所述的振子呈圆环状,每组驱动/检测电极包括四个位于振子上面的上电极,上电极的材料是压电材料,振子采用压电方式进行驱动或检测。

作为本发明的一种实施例,所述的振子呈圆环状,每组驱动/检测电极均包括四个位于振子内部的内电极、四个位于振子外部的外电极以及四个位于振子上面的上电极,上电极采用压电材料,振子同时采用压电或电容方式进行驱动或检测,增大了振子的机电耦合系数,从而提高谐振器性能。

作为本发明的一种实施例,振子的工作模态为径向膨胀模态,工作时,四个振子同时径向膨胀或缩小,相应地,振子内部的内电极连接一起,成为一体内电极,振子外部的外电极连接一起,成为一体外电极,采用径向膨胀模态工作时,振子的工作频率较高,可以覆盖MHz,可以用于高频、高精度的应用场所。

作为本发明的一种实施例,所述的振子呈圆盘或方盘状,每组驱动/检测电极包括四个位于振子外部的外电极,振子采用圆盘型时,模态频率可达10GHz,可以用于超高频的场合。

作为本发明的一种实施例,所述的振子呈圆盘或方盘状,每组驱动/检测电极均包括四个位于振子外部的外电极和四个位于振子上面的上电极,上电极采用压电材料,振子同时采用压电或电容方式进行驱动或检测,这样可以增大振子的机电耦合系数,从而提高谐振器性能。

本发明由于采取以上技术方案,具有以下优点:

1、由于采用多振子结构,且各振子之间相互耦合,以实现各振子同步共振,可以利用其中一个或多个振子进行驱动,其余的振子进行检测,既增加驱动或检测的灵活性,还便于实现驱动电极和检测电极在空间上隔离,降低驱动信号到检测端的耦合,有利于提高谐振器性能。

2、采用驱动振子和检测振子分开,便于使用差分的方式对振子进行驱动或检测,以提高谐振器抗干扰能力。

3、谐振器整体上采用框架结构,可以提高支撑刚度,从而提高谐振器的力学环境适应性。

4、相邻振子之间采用“一”字耦合梁,有利于提高工作模态和非工作模态之间的频率差,从而提高谐振器性能。

5、谐振器中间采用多个支撑梁支撑,锚点设置在支撑梁的交叉区域,同时也是谐振器的中心区域,有利于降低对热应力和封装应力的灵敏度。

6、振子和耦合梁的连接处设置耦合梁细颈、耦合梁和支撑梁的连接处设置支撑梁细颈,支撑梁和锚点的连接处设置锚点槽,可以优化各振子之间的耦合或降低振子的能量损耗,提高谐振器的品质因子,从而提高谐振器性能。

7、谐振器的节点设置在“一”字耦合梁和支撑梁的结合处,有利于进一步降低振子的能量损耗,提高谐振器的品质因子,从而提高谐振器性能。

8、可以利用振子的椭圆振动模态或径向膨胀/压缩模态,在小尺寸约束下,实现从低频到超高频的谐振,谐振器的面积可以小于500×500微米,谐振器的工作频率可以覆盖100kHz~10GHz。

附图说明

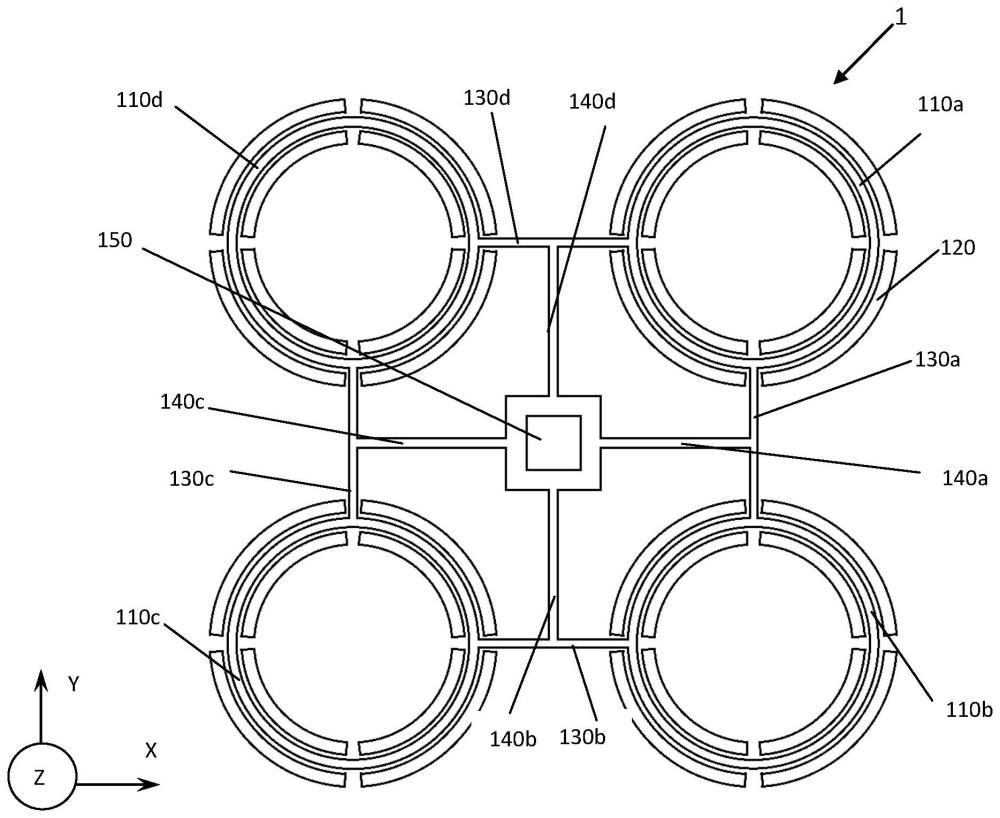

图1是本发明的整体结构示意图。

图2是本发明的一个振子及一组驱动/检测电极的结构示意图。

图3是实施例一的工作模态示意图。

图4是实施例二的一个振子和一组驱动/检测电极构的结构示意图。

图5是实施例三的一个振子和一组驱动/检测电极构的结构示意图。

图6是实施例四的工作模态示意图。

图7是实施例四的一个振子和一组驱动/检测电极构的结构示意图。

图8是实施例五的一个振子和一组驱动/检测电极构的结构示意图。

图9是实施例六的整体结构示意图。

图10是实施例六的工作模态示意图。

图11是实施例七的整体结构示意图。

图12是实施例七的一个振子和一组驱动/检测电极构的结构示意图。

图13是实施例八的一个振子和一组驱动/检测电极构的结构示意图。

图14是实施例九的一个振子和一组驱动/检测电极构的结构示意图。

图15是实施例十的整体结构示意图。

图16是实施例十的1/4结构示意图。

具体实施方式

下面结合附图和实施例对本发明作进一步说明。

实施例一

一种采用多振子耦合的微机械谐振器,如图1—3所示,包括一组振子,四组驱动/检测电极120、一组耦合梁、一组支撑梁和一组锚点150;一组振子包括四个振子110a、110b、110c、110d,四个振子110a、110b、110c、110d都为圆环状,每组驱动/检测电极120包括四个位于振子110外部的外电极120a、120b、120c、120d和四个位于振子110内部的内电极120e、120f、120g、120h,如图2所示,每组耦合梁包括四根“一”字耦合梁130a、130b、130c、130d,每组支撑梁包括四根支撑梁140a、140b、140c、140d。振子110a同时和耦合梁130a、130d的一端相连,振子110b同时和耦合梁130a的另一端、130b的一端相连,振子110c同时和耦合梁130b另一端、130c的一端相连,振子110d同时和耦合梁130c另一端、130d的另一端相连。耦合梁130a、130b、130c、130d的中部分别和支撑梁140a、140b、140c、140d的一端相连,支撑梁140a、140b、140c、140d的另一端与锚点150相连。振子110、耦合梁、支撑梁和锚点150共同组成框架型结构1,框架型结构1通过锚点150固定。所述振子110、驱动/检测电极120、耦合梁、支撑梁、锚点150相对于谐振器中心对称分布。

在使用时,一部分电极用于驱动,另一部分电极用于检测,驱动振子110a、110b、110c、110d按图3所示的椭圆振动模态振动。采用椭圆形振动模态时,振子的频率较低,所需的驱动功耗小,适用于极低功耗的应用场合,如实时时钟。

由于四个振子110a、110b、110c、110d之间相互耦合,工作时,驱动振子和检测振子可以分开,即其中一个到三个振子进行驱动,其余的三个到一个振子进行检测,这样便于实现驱动电极和检测电极在空间上隔离,降低驱动信号到检测端的耦合,有利于提高谐振器的性能,还便于使用差分的方式对振子进行驱动或检测,以提高谐振器抗干扰能力。

实施例二

本实施例与实施例一相比,区别之处仅在于驱动/检测电极120的结构不同,如图4所示,本实施例的驱动/检测电极120仅包括四个位于振子110上面的上电极120i、120j、120k、120l。此时的上电极120i、120j、120k、120l采用压电相关材料制成,振子110采用压电方式进行驱动或检测。

实施例三

本实施例与实施例一相比,区别之处仅在于驱动/检测电极120的结构不同,如图5所示,本实施例的驱动/检测电极120增加了四个位于振子110上面的上电极120i、120j、120k、120l,增加的上电极120i、120j、120k、120l采用压电相关材料制成,振子110可以同时采用压电或电容的方式进行驱动或检测,增大了振子的机电耦合系数,从而提高谐振器性能。

实施例四

本实施例与实施例一相比,区别之处在于,振子110的工作模态为径向膨胀模态,如图6所示,工作时,四个振子110a、110b、110c、110d同时径向膨胀(110a'、110b'、110c'、110d')或缩小(110a"、110b"、110c"、110d"),相应的,振子110内部的内电极连接在一起,成为一体内电极120m,振子110外部的外电极链接一起,成为一体外电极120n,如图7所示。采用径向膨胀模态工作时,振子110的工作频率较高,可以覆盖MHz,以用于高频高精度的应用场所。

实施例五

本实施例与实施例四相比,区别之处仅在于,本实施例的驱动/检测电极120增加了振子110上面的上电极120p,如图8所示,上电极120p采用压电相关材料制成,振子110可以同时采用压电或电容的方式进行驱动或检测,这样增大了振子110的机电耦合系数,从而提高谐振器性能。

实施例六

本实施例与实施例一相比,区别之处在于,四个振子110a、110b、110c110d都为圆盘型,每组驱动/检测电极120包括四个位于振子110外部的外电极120a、120b、120c、120d,如图9所示,振子优选的工作模态的振型如图10所示,振子采用圆盘型时,模态频率可达10GHz,用于超高频的场合。

实施例七

本实施例与实施例六相比,区别之处仅在于,本实施例的驱动/检测电极120增加了振子110上面的上电极120r、120s、120t、120u,如图11、图12所示,上电极120r、120s、120t、120u采用压电相关材料制成,振子110可以同时采用压电或电容的方式进行驱动或检测,这样增大了振子110的机电耦合系数,从而提高谐振器性能。

实施例八

本实施例与实施例六相比,区别之处仅在于,振子110为方盘型,如图13所示。

实施例九

本实施例与实施例七相比,区别之处仅在于,振子110为方盘型,如图14所示。

实施例十

本实施例与实施例一、实施例二、实施例三、实施例四、实施例五、实施例六或实施例七相比,区别之处仅在于,在振子110和“一”字耦合梁130的连接处设置耦合梁细颈112,在“一”字耦合梁130和支撑梁140的连接处设置支撑梁细颈132,支撑梁140和锚点150的连接处设置锚点槽152,如图15、图16所示,以优化各振子之间的耦合或降低振子的能量损耗,提高谐振器的品质因子,从而提高谐振器性能。

以上所述仅是本发明的最佳实施方式。应当指出,对于本领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明的技术方案进行若干变形或者等同替换,也能达到本发明的技术效果,也应视为属于本发明的保护范围。

- 一种基于MEMS谐振器耦合振子的声子频率梳生成方法

- 机械振子微腔耦合体和使用它的光学环形器