支撑件及可折叠显示模组

文献发布时间:2023-06-19 09:24:30

技术领域

本申请涉及显示技术领域,尤其涉及一种支撑件及可折叠显示模组。

背景技术

目前,一般会以不锈钢板(metal sheet)作为可折叠显示模组的支撑层,通过对不锈钢对应弯折区的部分进行镂空,以提高支撑层对应弯折区的部分的弯折延展性。另外,不锈钢板的尺寸相对较厚,以保证不锈钢板在弯折展平时能起到支撑屏幕并传递模组叠构回弹力的作用,且利于屏幕迅速回复平整状态。然而,较厚的不锈钢板将直接提升可折叠显示模组的总体重量,简单地减低不锈钢板的厚度可能导致不锈钢板受力不均而出现翘曲现象,不锈钢板翘曲不利于可折叠显示模组具有良好的平整度。

因此,有必要提出一种技术方案以保证不锈钢板作为支撑层时具有较低重量的同时,具有良好的平整性。

发明内容

本申请的目的在于提供一种支撑件及可折叠显示模组,支撑件和可折叠显示模组具有更小的重量以及更好的平整性。

为实现上述目的,本申请提供一种支撑件,所述支撑件具有至少一个弯折区以及多个非弯折区,每个所述弯折区连接于两个相对的所述非弯折区之间,所述支撑件包括:

支撑骨架,所述支撑骨架具有在所述支撑件的厚度方向上相对设置的第一表面和第二表面,所述支撑骨架对应所述非弯折区的部分的所述第一表面设置有多个第一凹槽,所述支撑骨架对应所述非弯折区的部分的所述第二表面设置有多个第二凹槽。

在上述支撑件中,多个所述第一凹槽阵列地设置于所述第一表面,多个所述第二凹槽阵列地设置于所述第二表面,

一个所述第一凹槽对应一个所述第二凹槽设置,且每个所述第一凹槽在所述支撑件处于展平状态时在所述第二表面的正投影与所述第二凹槽全部重合。

在上述支撑件中,每个所述第一凹槽的深度和与所述第一凹槽对应设置的所述第二凹槽的深度之和小于所述支撑件的厚度,所述支撑骨架对应所述第一凹槽和与所述第一凹槽对应设置的所述第二凹槽之间的部分的厚度大于或等于所述第一凹槽的深度,且所述支撑骨架对应所述第一凹槽和与所述第一凹槽对应设置的所述第二凹槽之间的部分的厚度大于或等于所述第二凹槽的深度。

在上述支撑件中,每个所述第一凹槽的深度与每个所述第二凹槽的深度相同,且所述支撑骨架对应所述第一凹槽和与所述第一凹槽对应设置的所述第二凹槽之间的部分的厚度等于所述第一凹槽的深度。

在上述支撑件中,多个所述第一凹槽和多个所述第二凹槽均沿所述支撑件的长度方向和宽度方向阵列设置,

在同一个所述非弯折区中,沿所述支撑件的长度方向设置的任意两个相邻所述第一凹槽和沿所述支撑件的宽度方向设置的任意两个相邻所述第一凹槽之间的间距均等于第一间距;

在同一个所述非弯折区中,沿所述支撑件的长度方向设置的任意两个相邻所述第二凹槽和沿所述支撑件的宽度方向设置的任意两个相邻所述第二凹槽之间的间距均等于第二间距,所述第一间距等于所述第二间距。

在上述支撑件中,所述第一间距大于或等于6毫米,所述第二间距大于或等于6毫米。

在上述支撑件中,多个靠近所述支撑骨架的边缘的所述第一凹槽与所述支撑骨架对应的边缘之间的间距大于或等于同一个所述非弯折区中任意两个相邻所述第一凹槽之间的间距。

在上述支撑件中,多个所述第一凹槽的横截面的形状与每个所述非弯折区的形状相同或相似,且多个所述第二凹槽的横截面的形状与每个所述非弯折区的形状相同或相似。

在上述支撑件中,所述第一凹槽和所述第二凹槽的横截面的形状包括正方形、矩形、圆形中的至少一种。

在上述支撑件中,所述支撑骨架相对的两端中每一端均具有两个第一转角,每个所述第一转角的侧面设置有第一圆弧面。

在上述支撑件中,每个所述第一凹槽具有四个第二转角,每个所述第二转角的侧面设置有第二圆弧面;

每个所述第二凹槽具有四个第三转角,每个所述第三转角的侧面设置有第三圆弧面;

靠近所述第一转角的所述第二转角的所述第二圆弧面与对应所述第一转角的所述第一圆弧面同轴心;

靠近所述第一转角的所述第三转角的所述第三圆弧面与对应所述第一转角的所述第一圆弧面同轴心。

在上述支撑件中,多个所述第一凹槽和多个所述第二凹槽中填充有塑料层。

在上述支撑件中,所述塑料层的制备材料为硬质树脂。

在上述支撑件中,所述支撑骨架的制备材料包括金属。

在上述支撑件中,所述支撑骨架对应所述弯折区的部分设置有贯穿所述支撑件厚度方向上的多个通孔,多个所述通孔关于所述支撑件的弯曲轴线对称设置,且在垂直于所述弯曲轴线方向上任意相邻两个所述通孔交错设置,每个所述通孔的长度方向与所述弯曲轴线平行,每个所述通孔的宽度方向与所述弯曲轴线垂直,

每个所述通孔的横截面对应的图案包括两个开口相对且对称设置的U形段以及连接两个所述U形段的两个圆弧段,每个所述圆弧段连接两个所述U形段的同一端,且两个所述圆弧段的开口相对。

在上述支撑件中,每个所述圆弧段对应的弧度为120度-150度。

在上述支撑件中,在垂直于所述弯曲轴线的方向上,相邻两个所述通孔之间的间距大于0微米且小于或等于100微米;每个所述通孔的宽度大于0微米且小于或等于200微米。

在上述支撑件中,每个所述通孔的长度大于或等于3.7毫米。

在上述支撑件中,在垂直于所述弯曲轴线的方向上,相邻两个所述通孔之间的间距大于或等于60微米;每个所述通孔的宽度大于或等于120微米;每个所述通孔的长度小于或等于5.7毫米。

一种可折叠显示模组,所述可折叠显示模组包括:

柔性显示面板;

上述支撑件;以及

胶粘层,所述胶粘层设置于所述柔性显示面板和所述支撑件之间。

有益效果:本申请提供一种支撑件及可折叠显示模组,支撑件具有至少一个弯折区以及多个非弯折区,每个弯折区连接于两个相对的非弯折区之间,支撑件包括支撑骨架,支撑骨架具有在支撑件的厚度方向上相对设置的第一表面和第二表面,支撑骨架对应非弯折区的部分的第一表面设置有多个第一凹槽,支撑骨架对应非弯折区的部分的第二表面设置有多个第二凹槽。通过支撑骨架对应非弯折区的部分的相对的两个表面在支撑件的厚度方向上分别设置第一凹槽和第二凹槽,减轻支撑件的重量的同时,改善支撑骨架的应力分布不均引起支撑件翘曲的现象。

附图说明

图1为本申请实施例可折叠显示模组的示意图;

图2为图1所示支撑件的平面示意图;

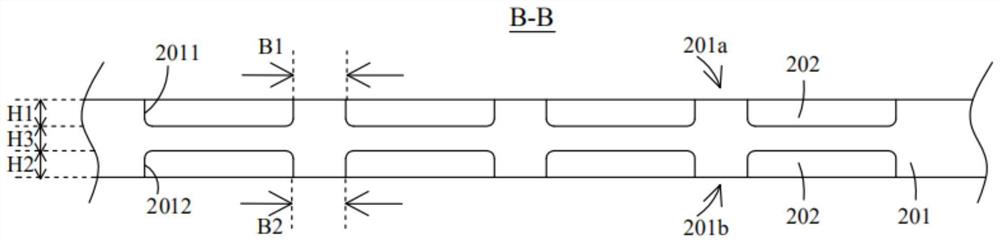

图3为沿图2所示支撑件B-B切线的截面示意图;

图4为在支撑件的一个表面设置凹槽的示意图;

图5为图2所示支撑件的非弯折区的局部放大示意图;

图6为图2所示支撑件的弯折区的局部放大示意图;

图7为弯折半径为R=1.5毫米的支撑件的弯折区的应力仿真云图。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

请参阅图1,其为本申请实施例可折叠显示模组的示意图。可折叠显示模组100包括柔性显示面板10、支撑件20以及胶粘层30。

柔性显示面板10包括依次叠置的背板、柔性有机发光二极管显示面板、偏光片以及保护盖板。其中,背板位于靠近支撑件20的一侧,任意两个相邻的功能层(背板、柔性有机发光二极管显示面板、偏光片以及保护盖板中的任意一者)之间通过透明胶层粘接。柔性有机发光二极管显示面板用于发出可见光,柔性有机发光二极管显示面板具有可折叠的特性。

胶粘层30为光学胶层。支撑件20通过胶粘层30与柔性显示面板10进行贴合,利用胶粘层30的低模量、高弹性、应力阻滞等特点,有效减缓可折叠显示模组弯折时支撑件20的应力传递,保护柔性显示面板10中的功能层。

请参阅图2及图3,图2为图1所示支撑件的平面示意图,图3为沿图2所示支撑件B-B切线的截面示意图。支撑件20对柔性显示面板10起到支撑作用。支撑件20用于提高可折叠显示模组在弯折状态时的弯折回复力以及在展平状态时的平整性。

支撑件20具有至少一个弯折区20a以及多个非弯折区20b,每个弯折区20a连接于两个相对的非弯折区20b之间。支撑件20的弯折区20a与可折叠显示模组100的弯折区相同,支撑件20的非弯折区20b与可折叠显示模组100的非弯折区相同。具体地,支撑件20具有一个弯折区20a以及两个非弯折区20b,两个非弯折区20b对称地连接于弯折区20a的相对两侧,两个非弯折区20b的形状和尺寸均相同。可以理解的是,弯折区20a的数目也可以是2个,对应地,非弯折区20b的数目为3个。

支撑件20包括支撑骨架201以及塑料层202。支撑骨架201具有在支撑件20的厚度方向上相对设置的第一表面201a和第二表面201b。支撑骨架201对应非弯折区20b的部分的第一表面201a设置有多个第一凹槽2011,支撑骨架201对应非弯折区20b的部分的第二表面201b设置有多个第二凹槽2012。

请参阅图4,其为在支撑件的一个表面设置凹槽的示意图。由图4可知,在支撑件的一个表面蚀刻凹槽会导致支撑件出现翘曲,主要原因在于,支撑件的一个表面蚀刻凹槽会导致支撑件内残余应力分布不均引起翘曲现象。

本申请可折叠显示模组通过在支撑件的支撑骨架对应非弯折区的部分的相对两个表面上分别设置第一凹槽和第二凹槽,以减轻支撑骨架的重量,从而使得支撑件的重量减小,有利于减轻可折叠显示模组的重量。且由于支撑骨架的两个相对表面分别设置有第一凹槽和第二凹槽,使得支撑骨架的两个相对表面的应力分布趋于相同,避免支撑骨架单侧残留应力集中导致翘曲,使得支撑件具有更好的平整性,进而使得可折叠显示模组具有良好的平整性。

多个第一凹槽2011阵列地设置于第一表面201a,使得支撑骨架201的第一表面201a的应力分布更加均一化;多个第二凹槽2012阵列地设置于第二表面201b,使得第二表面201b的应力分布更加均一化。具体地,如图2所示,多个第一凹槽2011和多个第二凹槽2012均沿支撑件20的长度方向和宽度方向阵列设置。

如图3及图5所示,图5为图2所示支撑件的非弯折区的局部放大示意图。支撑骨架201对应每个非弯折区20b的部分的第一表面201a阵列地设置有多个第一凹槽2011。在同一个非弯折区20b中,沿支撑件20的长度方向设置的任意两个相邻第一凹槽2011和沿支撑件20的宽度方向设置的任意两个相邻第一凹槽2011之间的间距均等于第一间距B1,以进一步地保证支撑骨架201的第一表面201a的应力分布更加均一化。

支撑骨架201对应每个非弯折区20b的部分的第二表面201b阵列地设置有多个第二凹槽2012。在同一个非弯折区20b中,沿支撑件20的长度方向设置的任意两个相邻第二凹槽2012和沿支撑件20的宽度方向设置的任意两个相邻第二凹槽2012之间的间距均等于第二间距B2,以进一步地保证支撑骨架201的第二表面201b的应力分布更加均一化。

第一间距B1大于或等于6毫米,第二间距B2大于或等于6毫米,有利于保证支撑骨架201的整体刚度以及支撑性。例如,第一间距B1为6毫米、7毫米、8毫米、9毫米以及15毫米,第二间距B2为6毫米、7毫米、8毫米、9毫米以及15毫米。

一个第一凹槽2011对应一个第二凹槽2012设置,且每个第一凹槽2011在支撑件20处于展平状态时在第二表面201b的正投影与第二凹槽2012全部重合,第一间距B1等于第二间距B2,使得第一表面201a的第一凹槽2011和第二表面201b的第二凹槽2012上下对称设置,更有利于支撑骨架201的第一表面201a和第二表面201b的应力分布趋于相同,有利于避免支撑骨架201发生翘曲,使得支撑件20具有良好的平整性。其中,全部重合是指第一凹槽2011的横截面对应的图案与第二凹槽2012的横截面对应的图案的形状、尺寸恰好相同。

可以理解的是,第一凹槽2011和第二凹槽2012也可以上下交错设置,第一凹槽2011和第二凹槽2012上下对称设置相对于第一凹槽2011和第二凹槽2012上下交错设置,更能保证支撑件20上的应力更加均一地分布,从而避免支撑件20发生翘曲。

多个靠近支撑骨架201的边缘的第一凹槽2011与支撑骨架201对应的边缘之间的第三间距B3大于或等于同一个非弯折区20b中任意两个相邻第一凹槽2011之间的第一间距B1,以提高支撑件20的第一表面201a的边缘的支撑性以及弯折过程中的平整性。由于第二凹槽2012与第一凹槽2011上下对称设置,多个靠近支撑骨架201的边缘的第二凹槽2012与支撑骨架201对应的边缘之间的间距也等于第三间距B3。

具体地,第三间距B3大于或等于6毫米且小于或等于10毫米。第三间距B3如果太小,可折叠显示模组100弯折过程中支撑件20的边缘的刚度较小会导致支撑件20出现翘曲,且支撑件20的边缘支撑性较差;第三间距B3如果太大,会导致支撑件20的重量较大,不利于可折叠显示模组100的重量减轻。

由于支撑件20的厚度越大,则支撑件20的弯折回复力越好,然而,厚度大会导致支撑件20重量偏大。支撑件20的厚度为120微米-180微米,以保证支撑件20具有良好的弯折回复力,且避免支撑件20的重量较大。例如,支撑件20的厚度为130微米、140微米、150微米以及155微米。

每个第一凹槽2011的深度H1和与第一凹槽2011对应设置的第二凹槽2012的深度H2之和小于支撑件20的厚度,支撑骨架201对应第一凹槽2011和与第一凹槽2011对应设置的第二凹槽2012之间的部分的厚度H3大于或等于第一凹槽的深度H1以及第二凹槽的深度H2,以保证支撑骨架201设置有第一凹槽2011和第二凹槽2012的部分的刚度,避免支撑骨架201设置有第一凹槽2011和第二凹槽2012的部分的厚度过薄导致支撑件20在弯折过程中的弯折回复力较差。

具体地,每个第一凹槽2011的深度H1与每个第二凹槽2012的深度H2相同,且支撑骨架201对应第一凹槽2011和与第一凹槽2011对应设置的第二凹槽2012之间的部分的厚度H3等于第一凹槽2011的深度H1,以保证支撑件20的弯折回复力的同时,使得在支撑件20的厚度方向上支撑骨架201的应力分布具有均一性,且使得支撑件20的重量最小化,还有利于简化支撑件20的制程工艺。例如深度H1、深度H2以及厚度H3可以均为50微米。

本申请通过双面同时干刻蚀处理支撑件对应非弯折区的部分,并且加工后采用恒温时效处理,制备得到支撑骨架,以避免支撑件单面刻蚀导致局部结构产生残余应力分布不均引起整体面内出现翘曲现象。恒温温度为190℃-210℃且时间为22h-26h。具体地,例如恒温温度为200℃,时间为24h。

支撑骨架201相对的两端中每一端均具有两个第一转角,每个第一转角的侧面设置有第一圆弧面2014,由于弧形面相对于直角面更有利于应力的分散,能避免支撑骨架201在第一转角处出现应力集中而导致翘曲。

每个第一凹槽2011具有四个第二转角,每个第二转角的侧面设置有第二圆弧面2011a;每个第二凹槽2012具有四个第三转角,每个第三转角的侧面设置有第三圆弧面。靠近第一转角的第二转角的第二圆弧面2011a与对应第一转角的第一圆弧面2014同轴心,进一步地避免支撑骨架201的第一转角处发生翘曲;靠近第一转角的第三转角的第三圆弧面与对应第一转角的第一圆弧面2014同轴心,进一步地避免支撑骨架201的第一转角处发生翘曲。

多个第一凹槽2011的横截面的形状与每个非弯折区20b的形状相同或相似,且多个第二凹槽2012的横截面的形状与每个非弯折区20b的形状相同或相似,使得第一凹槽2011和第二凹槽2012与非弯折区20b的形状相适应,进一步地避免支撑骨架201发生翘曲。第一凹槽2011和第二凹槽2012的横截面的形状包括正方形、矩形、圆形中的至少一种。

具体地,如图2及图5所示,第一凹槽2011的横截面的形状包括四个直线段20111以及四个第一圆弧段20112,相邻两个直线段20111通过一个第一圆弧段20112连接,四个直线段20111的长度相同,四个第一圆弧段20112相同。第一凹槽2011的横截面的形状为正方形的直角倒圆角后对应的形状。第二凹槽2012的横截面的形状与第一凹槽2011的横截面的形状相同。每个非弯折区20b的形状为正方形的两个直角倒圆角后对应的形状,且直角倒圆角后对应的圆弧位于支撑件20的外侧。

需要说明的是,形状相同是指非弯折区20b的形状和第一凹槽2011的形状完全一样,比如均为正方形或者长方形。形状相似是指非弯折区20b的形状和第一凹槽2011的形状接近相同,例如非弯折区20b的形状为正方形,第一凹槽2011的形状为正方形的直角倒角后对应的形状;或者非弯折区20b的形状为部分的直角倒圆角的正方形,第一凹槽2011的形状为正方形或四个直角均倒圆角的正方形。

如图3所示,多个第一凹槽2011和多个第二凹槽2012中填充有塑料层202,塑料层202填充满每个第一凹槽2011和每个第二凹槽2012,以保证支撑件20整体具有良好的平整性。

塑料层202的制备材料为硬质树脂,以使得塑料层202具有一定的硬度,使得塑料层202用于替代支撑骨架的部分以减少支撑件20的整体重量的同时,塑料层202能提供支撑强度。硬质树脂包括但不限于有机玻璃以及硬质酚醛。

支撑骨架201的制备材料包括金属,支撑骨架的制备材料为不锈钢,使得支撑件具有良好的弯折回复力,且具有良好的支撑性。不锈钢的选材的许用应力大于或等于1600MPa,例如不锈钢的选材的许用应力为1700MPa、1800MPa等。

如图2及图6所示,图6为图2所示支撑件的弯折区的局部放大示意图,支撑骨架201对应弯折区20a的部分设置有贯穿支撑件20厚度方向上的多个通孔2013,多个通孔2013关于支撑件20的弯曲轴线A-A对称设置,且在垂直于弯曲轴线A-A方向上任意相邻两个通孔2013交错设置,每个通孔2013的长度方向与弯曲轴线A-A平行,每个通孔2013的宽度方向与弯曲轴线A-A垂直。支撑骨架201对应弯折区20a的部分设置有贯穿支撑件20厚度方向上的多个通孔2013,改变支撑骨架201整面金属支撑结构连续性,有效降低支撑骨架201整体结构的拉伸模量,提高支撑件20的弯折区20a的延展性。

每个通孔2013的横截面对应的图案包括两个开口相对且对称设置的U形段2013a以及连接两个U形段2013a的两个第二圆弧段2013b,每个第二圆弧段2013b连接两个U形段2013a的同一端,且两个第二圆弧段2013b的开口相对。两个U形段2013a通过第二圆弧段2013b过渡连接,以减小通孔2013外力作用下U形段2013a的结构突变引起应力集中的现象。

需要说明的是,支撑件20在弯折过程中,应力主要集中在U形段2013a的顶点D及顶点D附近的位置处,顶点D及顶点D附近的位置处应力过大会导致通孔2013断裂失效。

在本实施例中,每个第二圆弧段2013b对应的弧度为120度-150度,第二圆弧段2013b对应的弧度小于120度或者大于150度会导致通孔2013拉伸变形过程中,集中于U形段2013a的顶点D及顶点D附近的位置的应力过大,增加通孔2013断裂失效的风险。每个第二圆弧段2013b对应的弧度可以为120度、140度以及145度。

每个通孔2013的宽度B5大于在垂直于弯曲轴线A-A的方向上相邻两个通孔2013之间的间距B4,且每个通孔2013的宽度B5小于每个通孔2013的长度L,以减小支撑件20在弯折过程中通孔2013的U形段2013a的顶点D及顶点D附近的位置的最大应力。

具体地,在垂直于弯曲轴线A-A的方向上,相邻两个通孔2013之间的间距B4大于0微米且小于或等于100微米,每个通孔2013的宽度B5大于0微米且小于或等于200微米,以降低通孔2013的U形段2013a的顶点D及顶点D附近的位置处在弯折过程中所受的最大应力,降低支撑件20失效的风险。

每个通孔2013的长度L大于或等于3.7毫米,以进一步地降低通孔2013的U形段2013a的顶点D及顶点D附近的位置处在弯折过程中所受的最大应力。

当制备支撑骨架201的不锈钢的许用应力大于或等于1600MPa时,弯折疲劳极限值可取值为800MPa作为参考,间距B4小于或等于100微米有利于降低支撑件断裂失效风险,长度L大于或等于3.7毫米有利于降低支撑件断裂失效风险,宽度B5小于或等于200微米有利于降低支撑件断裂失效风险。

进一步地,在垂直于弯曲轴线A-A的方向上,相邻两个通孔2013之间的间距B4大于或等于60微米,避免间距B4太小导致支撑骨架201对应弯折区的部分太柔软而失去支撑性以及弯折回复力的同时,适应制程精度且保证通孔2013的U形段2013a的顶点D及顶点D附近的位置处在弯折过程中的最大应力较小,实现保证支撑骨架201对应弯折区的部分的支撑性以及弯折回复力与减小支撑骨架201对应弯折区的部分在弯折过程中所受最大应力之间的平衡。每个通孔2013的宽度大于或等于120微米,以适应制程精度且保证通孔2013的U形段2013a的顶点D及顶点D附近的位置处在弯折过程中的最大应力较小。每个通孔2013的长度小于或等于5.7毫米,避免通孔2013的长度太大导致支撑骨架201对应弯折区的部分的镂空区域太大进而导致支撑骨架201失去支撑性和弯折回复力,且保证通孔2013的U形段2013a的顶点D及顶点D附近的位置处在弯折过程中的最大应力较小,实现保证支撑骨架201对应弯折区的部分的支撑性以及弯折回复力与减小支撑骨架201对应弯折区的部分在弯折过程中所受最大应力之间的平衡。

相邻两个通孔2013之间的间距B4可以为20微米、40微米、60微米、80微米。每个通孔2013的宽度B5可以为20微米、40微米、60微米、80微米、100微米、120微米、150微米、180微米。每个通孔2013的长度L为4毫米、4.5毫米、5毫米、6毫米。

如图7所示,其为弯折半径为R=1.5毫米的支撑件的弯折区的应力仿真云图。本申请通过以支撑件20的弯折区20a的弯折半径为1.5毫米进行仿真实验,研究间距B4、宽度B5以及长度L对通孔2013的U形段2013a的顶点D及顶点D附近处的最大应力的影响,仿真结果如表1-表3。其中,表1中宽度B5为200微米,且长度L为3.7毫米;表2中间距B4为100微米,且长度L为3.7毫米;表3中间距B4为100微米,且宽度B5为200微米。

表1间距B4与通孔的U形段的顶点D及顶点D附近位置处的最大应力的对应关系

表2宽度B5与通孔的U形段的顶点D及顶点D附近位置处的最大应力的对应关系

表3长度L与通孔的U形段的顶点D及顶点D附近位置处的最大应力的对应关系

由表1可知,宽度B5为200微米,且长度L为3.7毫米时,随着间距B4从60微米增加至160微米,通孔的U形段的顶点D及顶点D附近处的最大应力呈递增趋势,故在一定范围内,间距B4越小,则通孔的U形段的顶点D及顶点D附近处的最大应力越小。

由表2可知,间距B4为100微米,且长度L为3.7毫米时,随着宽度B5从120微米增加至300微米,通孔的U形段的顶点D及顶点D附近处的最大应力呈递增趋势,故在一定范围内,宽度B5越小,则通孔的U形段的顶点D及顶点D附近处的最大应力越小。

由表3可知,间距B4为100微米,且宽度B5为200微米时,随着长度L从3毫米增加至5.7毫米,通孔的U形段的顶点D及顶点D附近处的最大应力呈递减趋势,故在一定范围内,长度L越大,则通孔的U形段的顶点D及顶点D附近处的最大应力越小。

结合表1-表3可知,间距B4变化20微米时,最大应力对应变化100MPa以上;宽度B5变化20微米-50微米时,最大应力对应变化100MPa以上;长度L变化0.5毫米-0.7毫米时,最大应力对应变化80MPa以上。间距B4和宽度B5是影响通孔的U形段的顶点D及顶点D附近处在弯折过程中的最大应力的关键因素,长度L是影响通孔的U形段的顶点D及顶点D附近处在弯折过程中的最大应力的次要因素。

另外,本申请还以支撑件的非弯折区不设置第一凹槽和第二凹槽且弯折区与本实施例的支撑件相同作为对比例,将对比例的支撑件与本实施例的支撑件的质量以及弯折回弹力进行对比的结果如下表4。其中,对比例的支撑件和本实施例的支撑件的厚度均为150微米,且本实施例中第一凹槽和第二凹槽的深度均为50微米,塑料层的厚度为50微米。

表4对比例支撑件与本实施例支撑件的质量以及弯折回弹力

由表4可知,本实施例支撑件的质量相对于对比例的支撑件的质量减小了44.5%,而本实施例的支撑件的回弹力相对于对比例支撑件的回弹力没有明显变化,表明通过在支撑件的相对两个表面对称的设置第一凹槽和第二凹槽且在第一凹槽和第二凹槽中填充塑料层,可以明显降低支撑件的重量而不影响支撑件的弯折回复力。

以上实施例的说明只是用于帮助理解本申请的技术方案及其核心思想;本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本申请各实施例的技术方案的范围。