一种机器人应用编程实训考核装置及其实训考核方法

文献发布时间:2023-06-19 09:30:39

技术领域

本发明属于实训考核装置技术领域,具体涉及一种机器人应用编程实训考核装置及其实训考核方法。

背景技术

目前工业机器人作为一种智能化自动化可编程设备,已广泛应用于工业自动化领域。行业的快速发展对工业机器人专业人才的需求逐年增长,但高素质工业机器人相关人才紧缺。从业人员技能水平参差不齐,学校急需相关应用实训设备进行高素质人才培养,企业对工业机器人从业人员技能水平鉴定的需求也日益增加,因此,集工业机器人实训与技能考核于一体的设备的需求愈加迫切。随着机器人1+X证书制度的提出,与之配套的职业技能等级考核标准和机器人考核实训设备应运而生。

目前,现有的实训考核装置存在如下问题:国内现有工业机器人应用编程实训考核设备存在功能单一和实训项目单调,脱离实际生产应用的问题,无法满足工业机器人日常教学和实训的要求,进一步,对于加工部件,以行程开关为例,现实中的实际行程开关部件的结构,因为其加工操作过程繁琐重复,复杂冗长,不能够完全满足加工操作演示考核上的需要,并不适于实训人员进行操作学习和考核使用,因此结合实训和考核需要,对行程开关部件本身进行改进,同时,进行加工操作的实训考核装置也需要结合行程开关结构进行优化匹配。

发明内容

本发明的目的是为了解决上述现有技术上存在的问题,本发明提供了一种机器人应用编程实训考核装置及其实训考核方法,紧密扣合工业机器人应用编程1+X等级证书试点院校实训设备要求初级而设计的。采取的是用机器人组装经过进一步改进的施耐德XCKM行程开关的小型机器人组装生产线,从而把1+X设备要求融入其中,技能等级考试所对应的工业机器人应用编程设备,其既满足工业机器人综合教学和实训的需求,又满足工业机器人技能等级考核的需求,能全面充分考核操作者的真实水平和能力。

为实现上述目的,本发明采用如下技术方案:一种机器人实训考核装置,包括工作台、示教器、机器人臂和实训模块,所述示教器与所述机器人臂连接,示教器用于控制机器人臂,所述机器人臂安装在工作台上,工作台的台面由铝型材对接而成,实训模块通过T型螺母块安装固定在工作台上;所述实训模块包括机械手单元;所述机械手单元包括工装切换工具和电批工具;所述工装切换工具包括工装切换平台,在工装切换平台上设置有三组用于存放不同类型快换工装的工位孔,在工位孔的边缘设置有定位销Ⅰ,用于快换工装的定位取放;快换工装均包括快换接头Ⅰ,所述快换接头Ⅰ由上至下依次包括相连接的接头母头、接头连接板和圆柱体连接件,在接头连接板上形成有与定位销匹配的定位口;三组快换工装分别设置有吸盘工具、画笔工具和夹爪工具;其中画笔工具包括安装在圆柱体连接件上的画笔和标定笔,画笔和标定笔相互垂直;其中夹爪工具包括大气爪和小气爪,大气爪和小气爪相互垂直;所述电批工具包括电批平台和设置在电批平台上电批组件,所述电批组件包括快换接头Ⅱ、电批固定座、电批浮动座和电批,所述电批浮动座通过支座压板固定在电批中段,电批固定座设置在电批浮动座上方,电批固定座与快换接头Ⅱ固定连接,在电批固定座和电批浮动座之间通过导杆连接,在导杆上穿设有弹簧。

进一步改进本方案,所述实训模块还包括输送单元,所述输送单元包括供料部和输送部;所述供料部包括供料平台,在供料平台上设置有供料井,在供料井的底部形成有推料通道,所述推料通道处安装有推料组件,所述推料组件包括推料气缸和安装于推料气缸推杆上的推料块,所述推料块在推料气缸的推动下,能够在所述推料通道内来回移动;所述输送部包括输送皮带,在输送皮带两侧设置有导正板,在两块导正板之间形成物料的输送通道,在输送通道进出口处分别设置有进口光电开关和出口光电开关。

进一步改进本方案,所述实训模块还包括分类单元,所述分类单元包括分类组件和分套组件;所述分类组件包括分类平台,在分类平台上形成有按照组件种类区分的存放工位;所述分套组件包括分套平台,在分套平台上形成有单套组件成套区分的存放工位。

进一步改进本方案,所述实训模块还包括装配单元,所述装配单元包括装配平台,在装配平台上设置有标定器、推杆气缸、回转压紧气缸和对角顶块组件,标定器竖直设置在装配平台上,并位于推杆气缸的基座一侧,所述标定器能够与所述标定笔进行TCP零点位置标定校准,所述推杆气缸水平设置,在推杆气缸的推杆上安装有物料压块;所述回转压紧气缸的推杆竖直向上设置,其基座端固定在装配平台的一侧,回转压紧气缸的推杆端设置有气缸压头,气缸压头位于装配平台上方,并与装配平台平行设置,在气缸压头下方设置有对角顶块组件;所述对角顶块组件设置有两个对角顶块,且两个对角顶块相互对称,对角顶块为直角拐角结构,两个对角顶块的内拐角一侧相对,以形成待装配区域,物料压块伸出后,以将待装配物料压装在两个对角顶块之间的装配区域内。

进一步改进本方案,所述实训模块还包括用于储存行程开关成品的仓库单元,仓库单元包括仓库平台和物料存放板,物料存放板垂直设置在仓库平台一侧,在物料存放板上形成有物料存放的库位,在对应库位的后侧设置有用于检测库位的储物情况的库位光电开关。

本方案还提供一种机器人实训考核装置的实训考核方法,其特征在于:将用于模拟装配过程的行程开关的各个组件按照顺序进行对接组装;

壳体固定步骤:机器人臂将壳体夹取过来,水平放置到装配单元后,装配平台上的推杆气缸动作,物料压块将所述壳体推压至对角顶块组件的待装配区域内使之固定;

接线端子装配步骤:机器人臂旋转90°,切换成小气爪工作状态,输送单元将接线端子输送到皮带的末端后,机器人臂用小气爪将皮带末端的接线端子夹取到装配平台,并安放到所述壳体内,完成接线端子的装配;

盖板安放步骤:机器人臂将夹爪工具更换成吸盘工具,再移动至分套平台内吸取橡胶垫片,随后移送到装配平台后并放置到所述壳体的固定位置上,然后再到分套平台内吸取盖板,移送到装配平台后安放到位,盖板的插板侧进入壳体的插孔处,机器人臂将吸盘工具更换成电批工具,螺丝供料机向电批工具供给螺丝,电批工具再将盖板另外一侧的两颗螺丝打装到所述壳体对应的螺孔位置,得到打装盖板后的半成品;

塑胶帽压装步骤:机器人臂将电批工具更换成夹爪工具,切换到大气爪工作状态,移动至装配平台夹取所述已经打装盖板后的半成品;将所述已经打装盖板后的半成品由平放状态翻转至呈壳体底部的出线孔竖直向上的状态,机器人臂将夹爪工具更换成吸盘工具,到分套平台内吸取塑胶帽并将其放置到所述壳体底部出线孔内,装配单元的回转压紧气缸旋转下压,气缸压头将塑胶帽压装到位,得到压装塑胶帽后的半成品;

柱塞头装配步骤:回转压紧气缸松开,机器人臂将吸盘工具更换成夹爪工具,并且转换到大气爪工作状态,将所述压装完塑胶帽后的半成品沿竖直方向翻转180°,回转压紧气缸夹紧,机器人臂转换到小气爪工作状态,到分套平台内夹取柱塞头,安装至所述压装完塑胶帽的半成品的相应位置,机器人臂将夹爪工具更换成电批工具,移动至装配平台后,将柱塞头上的螺丝打紧到位,得到行程开关成品;

入库步骤:机器人臂将电批工具更换成夹爪工具,并且切换到大气爪工作状态后,将所述行程开关成品夹取放置到立体仓库单元上相应的库位上,完成行程开关的单套组装及立体仓储。

进一步改进本方案,所述接线端子装配步骤中,具体如下:推料光电开关,检测到供料井底部有接线端子,推料气缸带动推料块,将供料井底部的接线端子推出到输送皮带上,而次底层的接线端子则落在推料块上,同时所述进口光电开关,检测到输送皮带上的接线端子后,将信号发送给PLC,PLC发出指令,启动减速电机,输送皮带开始工作,将接线端子输送到输送皮带的末端,物料被输送皮带的端部挡板阻挡,所述出口光电开关,检测到输送皮带上的接线端子后,输送皮带停止工作,机器人臂用小气爪将接线端子夹取到装配单元,并安放到所述壳体内,完成接线端子的装配。

有益效果

1、本发明通过创新,紧密扣合工业机器人应用编程1+X等级证书试点院校实训设备要求,技能等级考试所对应的工业机器人应用编程设备,其既满足工业机器人综合教学和实训的需求,又满足工业机器人技能等级考核的需求,本装置综合实训系统功能多、实训项目多、能够完成基础操作、工艺操作、加工操作和装配操作的培训,包括了实际生产中涉及到的大多数操作,大大提高了学员的技能。具体分析如下:通过将实训模块调整为机械手单元、分类单元、输送单元、装配单元、轨迹训练单元和仓储单元等六大模块进行组合,完成机械手更换、原料分类、原料输送、组件装配、轨迹训练和入库等多种操作,其中机械手单元为装配单元的实训提供了多种方便快速更换并适用的工具,输送单元,演示了输送操作的过程,并最终用于为装配单元进行供料,分类单元,演示了分类搬运的过程,并最终用于为装配单元提供原料存放区域,装配单元,演示了将行程开关的各个组件进行组合安装的过程,并与各个功能模块进行配合组装,最终将组合后的成品放置在仓库单元。

2本发明的考核方法,能够对学员的技能进行有效的评定,考核项目多,以备进行等级评定。优化了行程开关组件的装配流程,本方案结合改进后的行程开关的结构,明晰了装配操作的流程,让操作人员对行程开关从原料、装配、入库的一个完整的过程进行操作演示,严格规范控制各个步骤的演示操作过程,并结合创新改进后的实训模块的结构改进和合理优化操作步骤顺序,不仅让操作人员贴近工业化的实际操作过程更加熟悉,而且使其更能达到考核目的要求。

附图说明

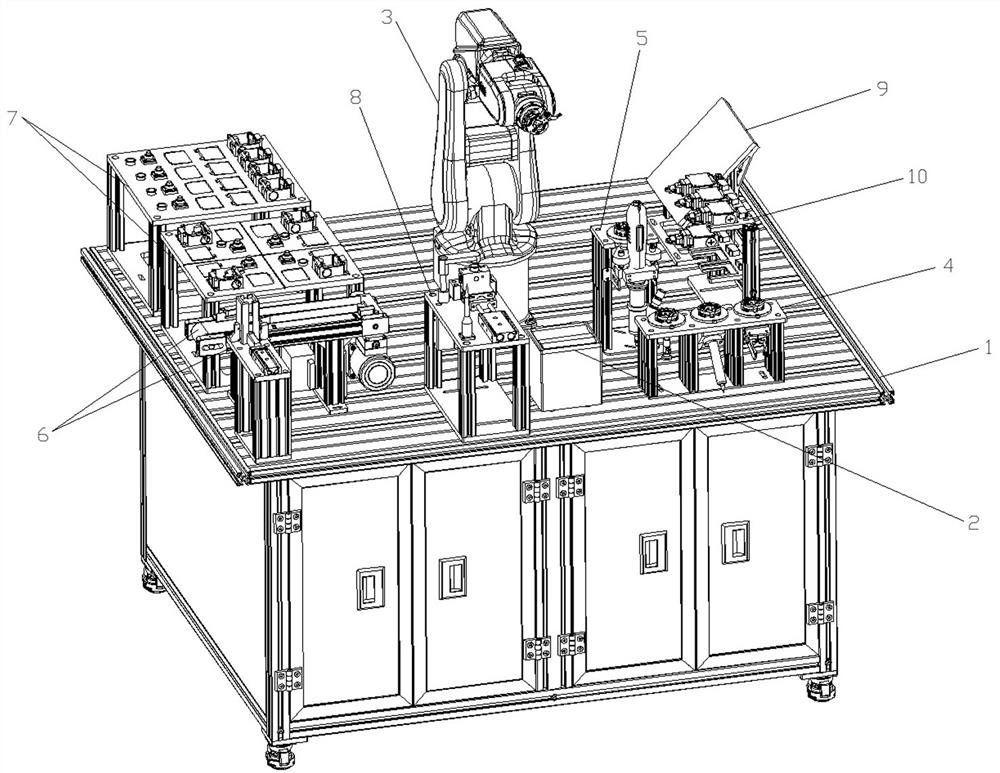

图1为本发明实训考核装置整体结构图;

图2为本发明中工装切换工具的结构图;

图3为本发明中电批工具的结构图;

图4为本发明中输送单元的结构图;

图5为本发明中分类单元的结构图;

图6为本发明中装配单元的结构图;

图7为本发明中轨迹训练单元的结构图;

图8为本发明中仓库单元的结构图;

图9为本发明中机器人臂的结构图;

图10为本发明中行程开关的结构图;

图11为本发明中行程开关的壳体内部结构图;

图中标记:1、工作台;

2、螺丝供料机;

3、机器人臂,3-1、快换法兰,3-2、接头公头;

4、工装切换工具,41、工装切换平台,411、定位销Ⅰ,42、快换接头Ⅰ,421、接头母头,422、接头连接板,423、圆柱体连接件,43、吸盘工具,44、画笔工具,441、画笔,442、标定笔,45、夹爪工具,451、大气爪,452、小气爪;

5、电批工具,51、电批平台,511、定位销Ⅱ,52、快换接头Ⅱ,521、连接板,53、电批浮动座,54、电批,55、支座压板,56、电批固定座,57、导杆,58、弹簧,59、支架;

6、输送单元,61、供料平台,62、供料井,63、推料气缸,64、推料块,65、输送皮带,66、导正板,67、进口光电开关,68、出口光电开关,69、端部挡板;

7、分类单元,71、分类平台,72、分套平台;

8、装配单元,81、装配平台,82、标定器,83、推杆气缸,84、回转压紧气缸,85、对角顶块组件,86、物料压块,87、气缸压头;

9、轨迹训练单元,91、轨迹训练底座,92、安装铝板;93、轨迹图,94、钝角连接件,95、锐角连接件;

10、仓库单元,101、仓库平台,102、物料存放板,103、库位光电开关;

20、行程开关,201、壳体,202、出线孔,203、柱塞头,204、盖板,205、橡胶垫。

具体实施方式

为了使本发明的技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。

如图所示:本实施例提供一种机器人实训考核装置,包括工作台1、示教器、机器人臂3和实训模块,所述示教器与所述机器人臂3连接,示教器用于控制机器人臂3,所述机器人臂3安装在工作台1上,机器人臂3为六轴工业机器人臂,在其端部设置有快换法兰3-1和快换接头公头3-2,以便于和机械手单元快速更换对接。

工作台1的台面由铝型材对接而成,平台为双开门,并设置有不锈钢隐形拉手,在底部安装有方便移动的小轮,各个实训模块通过T型螺母块安装固定在工作台1上。所述实训模块包括机械手单元、输送单元6、分类单元7、装配单元8、轨迹训练单元9和仓库单元10。

所述机械手单元包括工装切换工具4和电批工具5;所述工装切换工具4包括工装切换平台41,在工装切换平台41上设置有三组用于存放不同类型快换工装的工位孔,在工位孔的边缘设置有定位销411,用于给快换工装定位取放;三组快换工装均包括快换接头Ⅰ42,所述快换接头Ⅰ42由上至下依次包括相连接的接头母头421、接头连接板422和圆柱体连接件423,接头母头421与快换接头公头3-2相匹配,在接头连接板422上形成有与定位销Ⅰ411匹配的定位口,与定位销Ⅰ411匹配;三组快换工装分别设置有吸盘工具43、画笔工具44和夹爪工具45;其中画笔工具44包括安装在圆柱体连接件423上的画笔441和标定笔442,画笔441和标定笔442之间成90°夹角;其中夹爪工具45包括大气爪451和小气爪452,大气爪451和小气爪452之间成90°夹角。

电批工具5包括电批平台51和设置在电批平台51上电批组件,所述电批组件包括快换接头Ⅱ52、电批固定座56、电批浮动座53和电批54,在电批平台51上设置有与快换接头Ⅱ52匹配的定位销Ⅱ511,所述电批浮动座53通过支座压板55固定在电批54中段,电批固定座56设置在电批浮动座53上方,电批固定座56通过连接板521与其快换接头Ⅱ52固定连接,在电批固定座56和电批浮动座53之间通过导杆57连接,在导杆57上穿设有弹簧58,设置弹簧58能够用于在拧紧螺丝时,电批54的外端部能够顶紧螺丝,以便于将螺丝在螺孔中上紧,在电批平台51的立柱上对称设置有两个支架59,两个支架59与支座压板55支撑接触。

输送单元6包括供料部和输送部。所述供料部包括供料平台61,在供料平台61上设置有供料井62,在供料井62的底部形成有推料通道,所述推料通道处安装有推料组件,所述推料组件包括推料气缸63和安装于推料气缸63的推杆上的推料块64,所述推料块64在推料气缸63的推动下在所述推料通道内能够来回移动;所述输送部包括输送皮带65、皮带主动轮、同步带轮和同步带,其中皮带主动轮安装在减速电机的输出轴上,皮带主动轮通过同步带带动同步带轮转动,从而带动输送皮带65转动,减速电机通过电机调速器调节皮带转速。在输送皮带65两侧设置有导正板66,在两块导正板66之间形成物料的输送通道,在输送通道进出口处分别设置有进口光电开关67和出口光电开关68,其中进口光电开关67检测到输送皮带65上有物料块后,减速电机开始转动,当物料块行进至出口光电开关68处后,减速电机停止,机器人臂3来取物料块。

供料井62的加强筋上的用于检测供料井62内有无物料块需要推出的推料光电开关,当推料光电开关检测到供料井62底部有物料,需要推出物料时,安装供料井62底板上的薄型双推杆气缸,伸出带动安装在它的推杆上的推料块64,将供料井62底部的行程开关20的接线端子推出到输送皮带65上,而次底层的物料则落在推料块64上,同时安装在导正板66进口侧的进口光电开关67,检测到输送皮带65上的行程开关20接线端子后,将信号发送给PLC,PLC发出指令,启动减速电机,电机拖动同步带,皮带机开始工作,将物料输送到输送皮带65的另一端,输送到皮带机另一端的物料块被皮带机端部挡板69阻挡,被安装在皮带机端部挡板69上的出口光电开关68检测到后,皮带机停止工作,同时机器人臂3过来将物料夹取到装配单元8,薄型双推杆气缸推杆缩回,次底层的物料落到供料井62底部,如此第二次供料,送料开始。

分类单元7包括分类组件和分套组件;所述分类组件包括分类平台71,在分类平台71上形成有按照待组装组件的种类区分的存放工位;所述分套组件包括分套平台72,在分套平台72上形成有单套成套待组装组件的存放区域。此工作站为机器人搬运训练工作站主要由两个部分组成,两部分的物料储存盘均为350mm*350mm*12mm的铝板,不同的是分类平台71部分的物料储存盘是将四套行程开关20的壳体201、橡胶垫205、盖板204、柱塞头203、塑胶帽按类分开储存的,而分套平台72部分的物料储存盘是分为了四大区域,将行程开关20的各零部件按单套成套组合储存的;此工作站是训练机器人将行程开关20各零部件从分类平台71分套分拣搬运到分套平台72中,进而达到了机器人搬运训练。

装配单元8包括装配平台81,在装配平台81上设置有标定器82、推杆气缸83、回转压紧气缸84和对角顶块组件85,标定器82竖直设置在装配平台81上,并位于推杆气缸83的基座一侧,所述标定器82,能够与所述标定笔442,进行TCP零点位置标定校准,所述推杆气缸83水平设置,在推杆气缸83的推杆上安装有物料压块86;所述回转压紧气缸84的推杆竖直向上设置,其基座端固定在装配平台81的一侧,回转压紧气缸84的推杆端垂直设置有气缸压头87,气缸压头87位于装配平台81一侧,并与装配平台81平行设置,在气缸压头87下方设置有对角顶块组件85;所述对角顶块组件85设置有两个对角顶块且相互对称,每个对角顶块为直角拐角结构,两个对角顶块的内拐角一侧相对,以形成待装配区域,物料压块86伸出后,以将待装配物料压装在所述对角顶块组件85的装配区域内。其中,机器人臂3按照设计的工艺流程的程序,从行程开关20分套物料储存盘内拾取将行程开关20的各零部件,到此工作站按照先水平放置壳体201,再装接线端子,安放橡胶垫205,安放盖板204,再用快换电批打端盖固定螺丝;然后,机器人臂3再将半成品行程开关20竖直放置,进行底部塑胶帽压装,最后再将行程开关20竖直上下颠倒放置,安装柱塞头203,电批54打螺丝,此单元可以进行机器人辅助装配的实训编程操作。

轨迹训练单元9用于TCP标定校准后,机器人臂3使画笔441按照轨迹图案进行行走轨迹训练,所述轨迹训练单元9包括轨迹训练底座91和安装铝板92,所述安装铝板92倾斜设置,安装铝板92上粘贴有印制有轨迹图案的轨迹图93。标定笔442能够与安装在装配平台81上的标定器82,进行TCP零点位置标定校准,轨迹训练模块9用于在TCP标定校准后,机器人臂3使画笔441根据轨迹训练模块9进行行走轨迹训练,所述轨迹训练模块9包括轨迹底座91和安装铝板92,所述安装铝板92倾斜设置,安装铝板92上粘贴有印制有轨迹图案的轨迹图93。以使得安装铝板92与训练底座91之间形成45°夹角。安装铝板92通过钝角连接件94和锐角连接件95固定在轨迹底座91的两组立柱上,其中钝角连接件94为2020铝型材专用135°角连接件,锐角连接件95为2020铝型材专用45°角连接件,立柱为带45°角斜面且平端攻丝M6的2020铝型材长立柱,其中第一组立柱的高度大于第二组立柱的高度。PVC机器人的轨迹图93上面印制有4种几何图形,其背面覆有一层3M胶,贴覆于安装铝板92上,安装铝板92背面带有4个螺纹孔,通过螺栓和专用的铝型材连接件安装在4根铝型材立柱上,然后再通过螺栓安装在轨迹训练模块9的安装底板上,安装地板上带有4个长条孔,用于固定安装整个轨迹训练单元9工作站。

仓库单元10包括仓库平台101和物料存放板102,物料存放板102垂直设置在仓库平台101一侧,在物料存放板102上形成有物料存放库位,在对应库位的后侧设置有用于检测库位储物情况的库位光电开关103。其主要是用来储存行程开关20成品的。总共由两层六个库位,且每个库位的后面都安装有一个用于检测库位储物情况的库位光电开关103。

本方案还提供一种机器人实训考核装置的实训考核方法,将用于模拟装配过程的行程开关20各个组件按照顺序进行对接组装;所述行程开关20包括壳体201、接线端子、橡胶垫205、盖板204、螺丝、塑胶帽和柱塞头203;具体步骤如下:

壳体201固定步骤:机器人臂3将壳体201夹取过来,水平放置到装配单元8后,装配平台81上的推杆气缸83动作,物料压块86将所述壳体201推压至对角顶块装配区域内使之固定;

接线端子装配步骤:机器人臂3旋转90°,切换成小气爪452工作状态,输送单元6将接线端子输送到皮带65的末端后,机器人臂3用小气爪452将皮带65末端的接线端子夹取到装配平台81,并安放到所述壳体201内,完成接线端子的装配;

盖板204安放步骤:机器人臂3将夹爪工具45更换成吸盘工具43,再移动至分套平台72内吸取橡胶垫205,随后移送到装配平台81后并放置到所述壳体201的固定位置上,然后再到分套平台72内吸取盖板204,移送到装配平台81后安放到位,盖板204的插板侧进入壳体201的插孔处,机器人臂3将吸盘工具43更换成电批工具5,螺丝供料机2向电批工具5供给螺丝,电批工具5再将盖板204另外一侧的两颗螺丝打装到所述壳体201对应的螺孔位置,得到打装盖板204后的半成品;

塑胶帽压装步骤,机器人臂3将电批工具5更换成夹爪工具45,切换到大气爪451工作状态,移动至装配平台81夹取所述已经打装盖板204后的半成品;将所述已经打装盖板204后的半成品由平放状态翻转至呈壳体201底部竖直向上的状态,机器人臂3将夹爪工具45更换成吸盘工具43,到分套平台72内吸取塑胶帽并将其放置到所述壳体201底部的出线孔202内,装配单元8的回转压紧气缸84旋转下压,气缸压头87将塑胶帽压装到位,压装塑胶帽后的半成品;

柱塞头203装配步骤,回转压紧气缸84松开,机器人臂3将吸盘工具43更换成夹爪工具45,并且转换到大气爪451工作状态,将所述压装完塑胶帽后的半成品沿竖直方向翻转180°,回转压紧气缸84夹紧,机器人臂3转换到小气爪452工作状态,到分套平台72内夹取柱塞头203,安装至所述压装完塑胶帽的半成品的相应位置,机器人臂3将夹爪工具45更换成电批工具5,移动至装配平台81后将柱塞头203上的螺丝打紧到位,得到行程开关20成品;柱塞头203上可以设置有4颗螺丝,其中为了避免装配步骤的繁琐,还可以将对柱塞头203的结构进行简单改进,将柱塞头203的4颗螺丝的位置中的2颗保留,另外两颗改为插装结构,这样可以避免过度的重复操作,提升考核过程的紧凑性;

入库步骤,机器人臂3将电批工具5更换成夹爪工具45,并且切换到大气爪451工作状态后,将行程开关20成品夹取放置到立体仓库单元10上相应的库位上,完成行程开关20的单套组装及立体仓储。

其中,所述接线端子装配步骤中,最优选方案如下:推料光电开关69,检测到供料井62底部有接线端子,推料气缸63带动推料块64,将供料井62底部的接线端子推出到输送皮带65上,而次底层的接线端子则落在推料块64上,同时所述进口光电开关67,检测到输送皮带65上的接线端子后,将信号发送给PLC,PLC发出指令,启动减速电机651,输送皮带65开始工作,将接线端子输送到输送皮带65的末端,物料被输送皮带65的端部挡板69阻挡,所述出口光电开关68,检测到输送皮带65上的接线端子后,输送皮带65停止工作,机器人臂3用小气爪452将接线端子夹取到装配单元8,并安放到所述壳体201内,完成接线端子的装配。

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。