环保有机物制炭机

文献发布时间:2023-06-19 09:32:16

技术领域

本发明涉及制炭设备领域,特别涉及一种环保有机物制炭机。

背景技术

生活和生产中,存在非常多的有机废弃物,如生活垃圾中的纸和食品残渣等,还比如农业生产中的秸秆和木材等,如果直接丢弃这些废弃物,会污染环境,且这些废弃物需要经过很长的时间才能分解,需要占用大量的空间堆积废弃物,给管理上带来麻烦。而部分的有机废弃物可以制成炭,如木材回收制造成为木炭,而木炭是一种较清洁的能源,木炭热值高,燃烧时间较长,且燃烧无烟无味,所以将有机废弃物回收制成炭是一种有效处理有机废弃物的方法,有机废弃物成为了一种制炭原材。但是传统的窑或炭化设备体形巨大、占地面积也大,炭化设备在同一个炉体内完成整个制炭工作,制炭需要花费的时间长,效率低,制炭的各个阶段对时间和温度控制复杂,对工人的技术水平要求较高。

发明内容

本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种环保有机物制炭机,能够将有机废弃物制成炭,且制炭的效率较高,降低对空气环境的污染。

根据本发明的实施例的环保有机物制炭机,包括机架、物料输送装置和烟气过滤装置,所述机架上设有工作台,所述工作台上沿前后方向设有可依次连通的烘干炉、裂解炉和炭化炉;所述物料输送装置包括第一直线驱动机构、第一轨道和设于第一轨道上的周转车,所述第一直线驱动机构和所述第一轨道均设有所述工作台上,所述第一直线驱动机构的输出端和所述周转车连接,所述第一轨道依次贯穿所述烘干炉、所述裂解炉和所述炭化炉,所述周转车可穿过所述烘干炉、所述裂解炉和所述炭化炉;所述烟气过滤装置和所述烘干炉连通。

根据本发明实施例的环保有机物制炭机,至少具有如下有益效果:将制炭原材置于周转车内,第一直线驱动机构驱动周转车在第一轨道移动,使得周转车载着制炭原材依次进入烘干炉、裂解炉和炭化炉,制炭原材在烘干炉内被烘干并产生含有水、醋和其他固体颗粒的烟气;通过烟气过滤装置将烟气中的水、醋和其他固体颗粒过滤掉,避免污染环境;接着制炭原材在裂解炉内裂解出焦油等物质,制炭原材紧接着在炭化炉内被高温烘烤成为成品炭。制炭原材在各个炉的转移通过周转车完成,方便快捷,使得制炭的效率得到提高。

根据本发明的一些实施例,还包括预热炉和冷却炉,所述预热炉和所述冷却炉均设于所述工作台上,所述预热炉、所述烘干炉、所述裂解炉、所述炭化炉和所述冷却炉可依次连通,所述第一轨道依次贯穿所述预热炉、所述烘干炉、所述裂解炉、所述炭化炉和所述冷却炉。

根据本发明的一些实施例,所述预热炉远离所述烘干炉的一侧设有第一炉门,所述预热炉和所述烘干炉之间设有第二炉门,所述烘干炉和所述裂解炉之间设有第三炉门,所述裂解炉和所述炭化炉之间设有第四炉门,所述炭化炉和所述冷却炉之间设有第五炉门,所述冷却炉远离所述炭化炉的一侧设有第六炉门,所述第一炉门和所述第二炉门可将所述预热炉密封,所述第二炉门和所述第三炉门可将所述烘干炉密封,所述第三炉门和所述第四炉门可将所述裂解炉密封,所述第四炉门和所述第五炉门可将所述炭化炉密封,所述第五炉门和所述第六炉门可将所述冷却炉密封。

根据本发明的一些实施例,所述裂解炉包括第一炉体、加热装置和滤油组件,所述第一炉体内设有第一炉膛,所述第一炉体的前后两个侧壁上分别设有第一进炉口和第一出炉口,所述第一进炉口和所述第一出炉口均与所述第一炉膛连通,所述第一轨道穿过所述第一进炉口、所述第一炉膛和所述第一出炉口,所述第一炉体内设有风道,所述风道内设有第一抽风机,所述风道的进口和出口分设于所述第一炉膛的左右两个侧壁上,所述第三炉门和所述第四炉门均可滑移地设于所述第一炉体的前后两个侧壁上,所述第三炉门和所述第四炉门分别用于密封所述第一进炉口和所述第一出炉口,加热装置设于风道内或第一炉膛内,所述滤油组件设于所述风道内,所述滤油组件可过滤去除空气中的焦油。

根据本发明的一些实施例,所述第一炉体内设有左隔板、上隔板和右隔板,所述左隔板、所述上隔板、所述右隔板、所述第一炉膛的顶壁和所述第一炉膛的左右侧壁围成所述风道,所述进口和所述出口分别设于所述左隔板和所述右隔板上。

根据本发明的一些实施例,所述第一炉体的前后两个侧壁上分别设有第一导轨和第二导轨,所述第三炉门可滑移地与所述第一导轨连接,所述第四炉门可滑移地与所述第二导轨连接,所述第三炉门与所述第一炉体的前侧壁之间以及述第四炉门与所述第一炉体的后侧壁之间均设有密封垫。

根据本发明的一些实施例,所述滤油组件包括滤油网、油杯和排油管,所述滤油网和所述风道的侧壁连接,所述油杯设于所述滤油网的下方,所述排油管的一端和所述油杯连通,所述排油管的另一端伸至所述第一炉体外。

根据本发明的一些实施例,所述第一直线驱动机构包括第一电机、第一齿条和多个第一齿轮,多个所述第一齿轮沿所述第一轨道的长度方向分设于所述工作台上,任意相邻的两个所述第一齿轮的距离小于所述第一齿条的长度,所述第一电机设于所述工作台上且和所述第一齿轮传动连接,所述第一齿条设于所述周转车上,每个所述第一齿轮均可和所述第一齿条相互配合。

根据本发明的一些实施例,所述第一电机和所述工作台的下表面连接,所述工作台的下表面对应所述第一齿轮的区域均设有安装盒,所述工作台的上方和所述安装盒的内腔连通,所述安装盒内设有转轴,所述转轴上设有第二齿轮,所述第二齿轮和所述第一齿轮传动连接,所述转轴的两个端头均伸出所述安装盒外,所述端头和所述安装盒之间设有第二密封件,所述第一电机和所述端头传动连接。

根据本发明的一些实施例,所述烟气过滤装置包括箱体、箱盖、进气管和出气管,所述箱体内设有依次连通的第一腔室、第二腔室、第三腔室、第四腔室和第五腔室,所述第一腔室和所述第二腔室之间设有可拆卸的第一过滤组件,所述第二腔室和所述第三腔室之间设有可拆卸的第二过滤组件,所述第四腔室和所述第五腔室之间设有可拆卸的第三过滤组件,所述箱盖可拆卸地设于所述箱体上且密封所述第二腔室和所述第五腔室,所述进气管的两端分别连通所述第一腔室和所述烘干炉。

本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

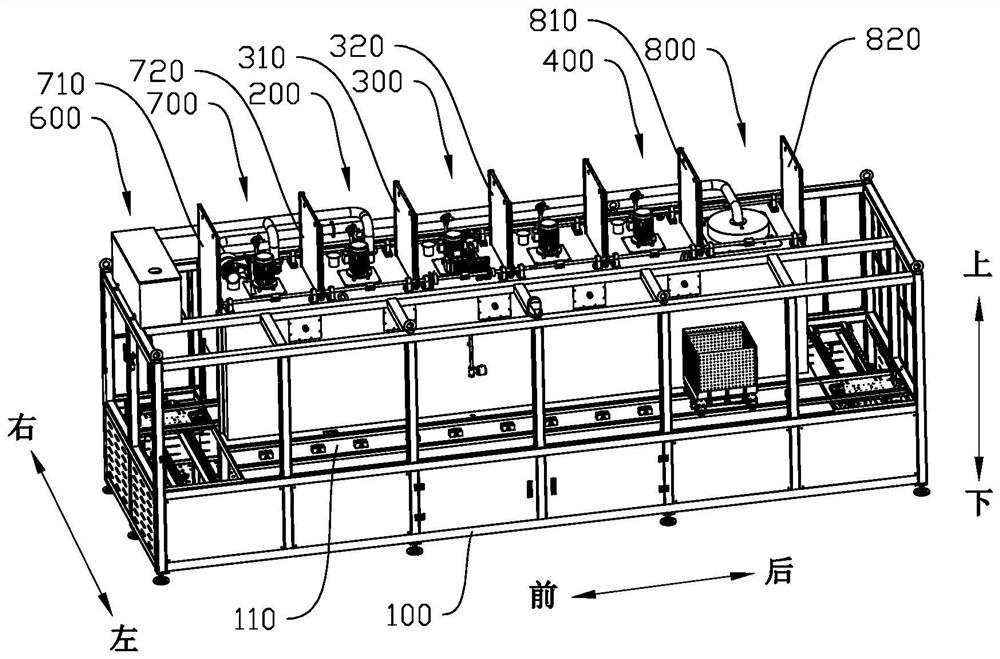

图1为本发明实施例环保有机物制炭机的结构示意图;

图2为物料输送机装置的结构示意图;

图3为图2中A处的局部放大示意图;

图4为物料输送机装置中的工作台、第一直线驱动机构、第一轨道和周转车的结构示意图;

图5为蒸馏炉的结构示意图;

图6为蒸馏炉的剖视结构示意图;

图7为蒸馏炉隐藏侧壁后的结构示意图;

图8为图4中B处的局部放大示意图;

图9为烟气过滤装置的剖视结构示意图;

图10为冷却炉的结构示意图;

图11为冷却炉的剖视结构示意图。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系可为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明的描述中,若干的含义是一个或者多个,多个的含义是两个及两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

参照图1至图4,本发明公开了一种环保有机物制炭机,包括机架100、物料输送装置500和烟气过滤装置600,机架100上设有工作台110,工作台110上沿前后方向设有可依次连通的烘干炉200、裂解炉300和炭化炉400;物料输送装置500包括第一直线驱动机构510、第一轨道520和设于第一轨道520上的周转车530,第一直线驱动机构510和第一轨道520均设有工作台110上,第一直线驱动机构510的输出端和周转车530连接,第一轨道520依次贯穿烘干炉200、裂解炉300和炭化炉400,周转车530可穿过烘干炉200、裂解炉300和炭化炉400;烟气过滤装置600和烘干炉200连通。

将制炭原材置于周转车530内,第一直线驱动机构510驱动周转车530在第一轨道520移动,使得周转车530载着制炭原材依次进入烘干炉200、裂解炉300和炭化炉400,制炭原材在烘干炉200内被烘干并产生含有水、醋和其他固体颗粒的烟气;通过烟气过滤装置600将烟气中的水、醋和其他固体颗粒过滤掉,避免污染环境;接着制炭原材在裂解炉300内裂解出焦油等物质,制炭原材紧接着在炭化炉400内被高温烘烤成为成品炭。制炭原材在各个炉的转移通过周转车530完成,方便快捷,使得制炭的效率得到提高。

本发明的一些实施例中,环保有机物制炭机还包括预热炉700和冷却炉800,预热炉700和冷却炉800均设于工作台110上,预热炉700、烘干炉200、裂解炉300、炭化炉400和冷却炉800可依次连通,第一轨道520依次贯穿预热炉700、烘干炉200、裂解炉300、炭化炉400和冷却炉800。

因为第一轨道520依次贯穿预热炉700、烘干炉200、裂解炉300、炭化炉400和冷却炉800,那么周转车530可载着制炭原材依次进入预热炉700、烘干炉200、裂解炉300、炭化炉400和冷却炉800。预热炉700可提前将制炭原材加热,提前将制炭原材部分的水气蒸发掉。制炭原材制成成品炭后,成品炭温度较高,通过冷却炉800可给成品炭降温。整个环保有机物制炭机可完成制炭原材到可直接使用的成品炭的转换,功能完善。

本发明的一些实施例中,预热炉700远离烘干炉200的一侧设有第一炉门710,预热炉700和烘干炉200之间设有第二炉门720,烘干炉200和裂解炉300之间设有第三炉门310,裂解炉300和炭化炉400之间设有第四炉门320,炭化炉400和冷却炉800之间设有第五炉门810,冷却炉800远离炭化炉400的一侧设有第六炉门820,第一炉门710和第二炉门720可将预热炉700密封,第二炉门720和第三炉门310可将烘干炉200密封,第三炉门310和第四炉门320可将裂解炉300密封,第四炉门320和第五炉门810可将炭化炉400密封,第五炉门810和第六炉门820可将冷却炉800密封。

第一炉门710、第二炉门720、第三炉门310、第四炉门320、第五炉门810和第六炉门820可将预热炉700与烘干炉200、烘干炉200与裂解炉300、裂解炉300与炭化炉400以及炭化炉400与冷却炉800分隔开,打开任一炉门即可将该炉门前后两侧的炉连通。相邻的两个炉连通之后,周转车530即可载着制炭原材在相邻的两个炉之间转移,炉门还保持了各个炉的独立性和密封性。

参见图5至图7,裂解炉300包括第一炉体330、加热装置340和滤油组件350,第一炉体330内设有第一炉膛331,第一炉体330的前后两个侧壁上分别设有第一进炉口332和第一出炉口333,第一进炉口332和第一出炉口333均与第一炉膛331连通,第一轨道520穿过第一进炉口332、第一炉膛331和第一出炉口333,使得周转车530可载着制炭原材从第一进炉口332进入第一炉膛331,然后周转车530可载着制炭原材从第一出炉口333移动至第一炉体330外。

第一炉体330内设有风道360,风道360内设有第一抽风机363,风道360的进口361和出口362分设于第一炉膛331的左右两个侧壁上,第一抽风机363可使得空气在风道360和第一炉膛331内形成循环气流。第三炉门310可滑移地设于第一炉体330的前侧壁上用以密封第一进炉口332;第四炉门320可滑移地设于第一炉体330的后侧壁上用以密封第一出炉口333。加热装置340设于风道360内或第一炉膛331内,加热装置340可将风道360内和第一炉膛331内的空气加热,被加热的空气可实现制炭原材的加热,使得制炭原材升温并裂解出焦油。滤油组件350设于风道360内,裂解出的焦油随着空气进入风道360,滤油组件350即可过滤去除空气中的焦油。

本发明的一些实施例中,第一炉体330内设有左隔板370、上隔板380和右隔板390,左隔板370、上隔板380、右隔板390、第一炉膛331的顶壁和第一炉膛331的左右侧壁围成风道360,进口361和出口362分别设于左隔板370上和右隔板390上。

也可以这么说,风道360设于第一炉体330的内壁上。在第一炉体330的内壁上可方便快捷地安装左隔板370、上隔板380和右隔板390,从而完成风道360的架设,风道360的制作生产速度快,难度低且降低了加工风道360的劳动强度。风道360限制并引导了空气的流通方向,进口361和出口362相对设立,有利于循环气流的快速流动,且有利于流动的空气充分与制炭原材接触,进而使得制炭原材的各个区域匀速脱水干燥并裂解。

本发明的一些实施例中,进口361为多个设于左隔板370上的第一通孔,出口362为多个设于右隔板390上的第二通孔,多个第一通孔和多个第二通孔可使得循环气流流经整个第一炉膛331,避免第一炉膛331内出现循环气流吹不到的死角,进而使得第一炉膛331各个区域的制炭原材同步干燥。第一通孔和第二通孔的数量可根据所在隔板的面积大小而定,且第一通孔和第二通孔均匀地分布于所在的左隔板370和右隔板390上。

本发明的一些实施例中,第一炉体330的前后两个侧壁上分别设有第一导轨334和第二导轨,第三炉门310可滑移地与第一导轨334连接,第四炉门320可滑移地与第二导轨连接,第三炉门310与第一炉体330的前侧壁之间以及第四炉门320与第一炉体330的后侧壁之间均设有密封垫。通过第一导轨334可方便快捷地移动第三炉门310以开启或者关闭第一进炉口332,通过第二导轨可方便快捷地移动第四炉门320以开启或者关闭第一出炉口333,第一导轨334和第二导轨使得第三炉门310和第四炉门320在滑移时受到的摩擦力减小,密封垫可使得第一进炉口332和第一出炉口333的密封性良好,避免第一炉体330漏气而散失热量且可避免外部空气进入第一炉膛331内。

具体的,第一导轨334和第二导轨均设有两个,两个第一导轨334分设于第一进炉口332左右两侧的第一炉体330前侧壁上,两个第一导轨334相互平行,第三炉门310跨设于两个第一导轨334上,使得第三炉门310的左右两端受力平衡,移动更平稳,且可有效较少第三炉门310和第一导轨334的磨损,提高第三炉门310和第一导轨334的寿命;两个第二导轨分设于第一出炉口333左右两侧的第一炉体330后侧壁上,两个第二导轨相互平行,第四炉门320跨设于两个第二导轨上,使得第四炉门320的左右两端受力平衡,移动更平稳,且可有效较少第四炉门320和第二导轨的磨损,提高第四炉门320和第二导轨的寿命。

滤油组件350包括滤油网351、油杯352和排油管353,滤油网351和风道360的侧壁连接,油杯352设于滤油网351的下方,排油管353的一端和油杯352连通,排油管353的另一端伸至第一炉体330外。滤油网351和风道360的侧壁连接,使得循环气流在风道360内流动时,循环气流需穿过滤油网351,滤油网351将循环气流携带的焦油过滤出来,被过滤出来的焦油在重力的作用下掉落进滤油网351下方的油杯352,油杯352内的焦油通过排油管353排出第一炉体330外。

一些实施例中,滤油网351呈漏斗状,滤油网351的周侧和风道360的内周壁连接。排油管353和油杯352的下端连通。排油管353倾斜设置,排油管353的另一端的位置比油杯352的位置低,以利于焦油通过排油管353流出第一炉体330外,排油管353的另一端设有阀门。加热装置340包括多根电热管,电热管的功率较高且设置方便,非常适用于给风道360内的空气加热。电热管呈U型,且电热管上设有多块散热鳍片。

上隔板380和第一炉膛331的顶壁之间设有水平的挡板364,挡板364将上隔板380和第一炉膛331的顶壁之间的空腔分为上腔和下腔,上腔和出口362连通,下腔和进口361连通,挡板364上设有第三通孔,第一抽风机363为离心式风机,第一抽风机363设于第三通孔处,第一抽风机363的入风口和出风口分别朝向下腔和上腔。上腔内设有竖直的导风板,导风板将循环气流引向出口362。加热装置340设于上腔内。滤油网351罩住第三通孔,使得循环气流所有的空气均需要穿过滤油网351,提高滤油网351的滤油效果。

本发明的一些实施例中,第一炉体330上还设有温度探头和泄压阀,温度探头的测温端和泄压阀的入口端均伸进第一炉膛331内。通过温度探头可随时监控第一炉膛331内的温度,从而控制第一炉膛331内的温度在一个合适的范围值内。泄压阀可避免第一炉膛331内的气压过高,从而保护蒸馏炉自身

可以理解的是,预热炉700、烘干炉200、冷却炉800和炭化炉400均没有设置滤油组件350,预热炉700、烘干炉200、冷却炉800和炭化炉400的其他结构与裂解炉300相同或相似,在此不再做过多的重复说明。

第一炉门710、第二炉门720、第三炉门310、第四炉门320、第五炉门810和第六炉门820的左右两端均设有竖直的第二齿条。对应机架100左侧的第二齿条在同一平面,为第一平面;对应机架100右侧的第二齿条在同一平面,为第二平面,第一平面与第二平面相互平行。预热炉700、烘干炉200、裂解炉300、炭化炉400和冷却炉800在对应第二齿条的区域均设有第二齿轮,第二齿轮和第二齿条相互配合。对应机架100左侧的第二齿轮在同一平面,为第三平面;对应机架100右侧的第二齿轮在同一平面,为第四平面,第三平面与第四平面相互平行。第三平面的第二齿轮连接为一个整体,第四平面的第二齿轮也连接为另一个整体,一个整体和另一个整体连接着同一个第二电机,第二电机可驱动所有的第二齿轮同步转动,也即是所有的炉门可同时开启或关闭。

参见图8,第一直线驱动机构510包括第一电机511、第一齿条512和多个第一齿轮513,多个第一齿轮513沿第一轨道300的长度方向分设于工作台110上,任意相邻的两个第一齿轮513的距离小于第一齿条512的长度,第一电机511设于工作台110上且和第一齿轮513传动连接,第一齿条512设于周转车530上,每个第一齿轮513均可和第一齿条512相互配合。

因为每个第一齿轮513均可和第一齿条512相互配合,第一电机511驱动所有的第一齿轮513转动,第一齿轮513即可驱动第一齿条512移动,第一齿条512携带着周转车530在第一轨道300上移动。而又因为任意相邻的两个第一齿轮513的距离小于第一齿条512的长度,所以可以保证第一齿条512始终可以和其中一个第一齿轮513啮合,从而保证第一齿条512和周转车530一直保持可以被驱动的状态。

本发明的一些实施例中,第一电机511和工作台110的下表面连接,工作台110的下表面对应第一齿轮513的区域均设有安装盒111,工作台110的上方和安装盒111的内腔连通,安装盒111内设有转轴112,转轴112上设有第三齿轮,第三齿轮和第一齿轮513传动连接,转轴112的两个端头均伸出安装盒111外,端头和安装盒111之间设有密封圈,第一电机511的输出端和端头传动连接。

第一电机511设于工作台110的下表面,可避免第一电机511设于炉体内,进而可避免第一电机511的温度过高,保证第一电机511的工作效率。因为端头和安装盒111之间设有密封圈,所以安装盒111可以隔绝工作台110的上下表面连通,进而可避免空气从安装盒111处进入炉膛。第一电机511驱动端头转动,也即是驱动转轴112和第三齿轮转动,第三齿轮驱动第一齿轮513转动。进一步的,转轴112的两个端头均通过轴承和安装盒111的侧壁连接。轴承可为深沟球轴承,轴承的保持架外设有垫圈,垫圈具有一定的密封性。

本发明的一些实施例中,任意相邻的两个转轴112的端头均通过传动链540连接,第一电机511的输出端设有主动链轮,主动链轮和任一的传动链540传动连接。所有的转轴112通过传动链540连接为一个整体,第一电机511通过主动链轮驱动其中的一个传动链540时即可驱动所有的转轴112同步转动,也即是所有的第一齿轮513可同步转送,保证第一齿条512和周转车530在第一轨道300的任一区域都可受到驱动。

参见图9,烟气过滤装置包括箱体610、箱盖620、进气管630和出气管,箱体610的内腔内设有依次连通的第一腔室611、第二腔室612、第三腔室613、第四腔室614和第五腔室615,第一腔室611和第二腔室612之间设有可拆卸的第一过滤组件640,第二腔室612和第三腔室613之间设有可拆卸的第二过滤组件650,第四腔室614和第五腔室615之间设有可拆卸的第三过滤组件660;箱盖620可拆卸地设于箱体610上且密封第二腔室612和第五腔室615;进气管630设于箱体610上并与第一腔室611连通;出气管设于箱体610上并与第五腔室615连通。

烟气可依次通过进气管630、第一腔室611、第一过滤组件640、第二腔室612、第二过滤组件650、第三腔室613、第四腔室614、第三过滤组件660、第五腔室615和出气管。当烟气穿过第一过滤组件640、第二过滤组件650和第三过滤组件660时,烟气中的焦油、水和固体颗粒逐渐被截留完,也即是烟气中的焦油、水和固体颗粒被过滤出来并留在第一腔室611、第三腔室613和第五腔室615,剩下的气体从出气管排出烟气过滤装置,减小烟气对环境的危害,多个过滤组件的设置,保证了过滤烟气的效果。拆开箱盖620,即可快捷方便地将第一过滤组件640、第二过滤组件650和第三过滤组件660拆卸下来更换或者维修。

本发明的一些实施例中,箱体610的内腔内设有横板670,横板670将内腔分隔为上腔和下腔,箱盖620罩设在上腔上以密封上腔,上腔内设有分隔板680,分隔板680将上腔分隔形成第二腔室612和第五腔室615,第一腔室611、第三腔室613和第四腔室614设于下腔内,第一过滤组件640设于横板670上并将第一腔室611和第二腔室612连通,第二过滤组件650设于横板670上并将第二腔室612和第三腔室613连通,第三过滤组件660设于横板670上并将第四腔室614和第五腔室615连通。

打开箱盖620即可打开第二腔室612和第五腔室615,横板670给第一过滤组件640、第二过滤组件650和第三过滤组件660的安装固定提供了支撑,通过第二腔室612可快捷方便地将第一过滤组件640和第二过滤组件650拆卸或安装,通过第五腔室615可快捷方便地将第三过滤组件660拆卸或安装。

本发明的一些实施例中,第一过滤组件640包括支撑体641以及设于支撑体641内的滤芯642,横板670上设有将第一腔室611和第二腔室612连通的第四通孔,支撑体641和横板670连接,且滤芯642遮挡住第四通孔。

支撑体641将滤芯642支撑起来并使得滤芯642的形状固定,支撑体641可方便地安装在横板670上;滤芯642遮挡住第四通孔,使得所有的烟气都需要穿过滤芯642,保证烟气过滤装置的过滤效果。可以理解的是,第二过滤组件650、第三过滤组件660与第一过滤组件640的结构相同。滤芯642为市场上常见的部件。

参见图10和图11,冷却炉800包括第二炉体830、第二抽风机840和吸热网850。其中,第二炉体830内设有第二炉膛831,第二炉体830的前后两个侧壁上分别设有第二进炉口832和第二出炉口833,第二进炉口832和第二出炉口833均与第二炉膛831连通,第二炉体830的顶壁设有与第二炉膛831连通的排风口834;第五炉门810设于第二炉体830的前侧壁上用以开启或关闭第二进炉口832;第六炉门820设于第二炉体830的后侧壁上用以开启或关闭第二出炉口833;第二抽风机840设于排风口834处;吸热网850设于第二炉膛831的上部。

开启一次和关闭一次第五炉门810,即可通过第二进炉口832将待冷却的成品炭搬运至第二炉膛831内,开启一次和关闭一次第六炉门820,即可将已冷却的成品炭从第二炉膛831内移出至第二炉体830外;待冷却的成品炭的热量散发到空气中,从而使得第二炉膛831内的空气升温,第二抽风机840可将已升温的空气抽走,且吸热网850可吸收大量的热,从而使得第二炉膛831内的空气和成品炭快速降温,避免成品炭在自然静止散热的过程中缓慢氧化,成品炭快速降温后,盛装成品炭的周转车530可以快速的再次进入周转。

第二炉膛831和预热炉700通过连管连通,第二抽风机840抽走的热空气可回收输送至预热炉700,第二抽风机840抽走的热空气用于加热制炭原材。

本发明的一些实施例中,吸热网850为铝合金防爆材料,铝合金防爆材料具有很好的吸热和防爆性。吸热网850可由一整块铝合金防爆材料板冲压一体成型而得,吸热网850的网孔侧壁和水平面呈夹角,可增加空气和吸热网850的接触面积,有利于吸热网850和空气的热交换。

上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

- 环保有机物制炭机

- 一种节能环保的秸秆粉碎制炭机