具有改进摆动架体支撑结构的切割单元及切割机

文献发布时间:2023-06-19 09:54:18

技术领域

本发明涉及型材加工相关技术领域,特别涉及一种具有改进摆动架体支撑结构的切割单元及切割机。

背景技术

目前,市面上的型材切割设备款式多样,特别是双头切割机因其自动化能力高,切割加工方便精准而广受欢迎。现有双头切割机产品中,用于安装锯片的切割箱体能够在驱动件的驱动下进行摆动,从而实现不同角度切割;为了实现切割箱体能够来回摆动,所述切割箱体通常是活动安装在刚性基座上,例如申请号为201910891418.9,名称为“一种双头锯切割机”,的发明专利申请,其主要特点在于所述刚性基座包括前后布置的前角度调整支板和后角度调整支板,其切割平台是设置在所述前角度调整支板的侧边,为此导致的问题是所述切割平台的上表面作为定位被切割型材的定位基准面,在加工和安装时难以准确地定位,而且其与所述切割箱体的摆动轴线之间的相对位置也难以对位。

发明内容

针对上述技术问题,本发明需要解决的第一个方面问题是如何提高切割平台的定位问题和定位基准面问题;第二个方面问题是所述切割平台的在前后方向上的延展问题从而扩大切割平台支撑切割大截面型材的能力;第三个方面是解决好摆动架体的摆动稳定性问题。基于上述目的,本发明首先提出一种具有改进摆动架体支撑结构的切割单元,包括切割装置、安装所述切割装置的摆动架体、支撑所述摆动架体的架支撑轴和支撑所述架支撑轴的刚性架,其中,所述刚性架包括前、后布置并沿上下方向延伸的前立板和后立板,所述摆动架体布置在所述前立板和后立板之间;其特征在于,在所述前立板上设置有用于安装轴承总成的安装孔,所述架支撑轴的前端通过轴承总成转动安装到所述前立板上;所述摆动架体包括前、后布置的前壁和后壁以及连接所述前壁和后壁的中间腹板,所述摆动架体通过其前壁连接到所述架支撑轴的后端而所述摆动架体的其它部位悬空设置,从而借助于所述架支撑轴形成单臂悬梁支撑结构;所述切割装置包括沿前后方向移动设置在所述摆动架体上的驱动电机和用于驱动所述驱动电机前后方向移动的移动气缸,所述驱动电机的轴伸端上安装有金属锯片;在所述后立板的上方可拆卸地安装有切割平台,所述摆动架体位于所述切割平台的前方,所述摆动架体的后壁靠近所述切割平台并能够相对于所述切割平台摆动,所述切割平台的上表面所定义的平面与所述架支撑轴的旋转轴线重叠。

其中,所述架支撑轴,是用于连接所述摆动架体与刚性架的中间连接构件,所述摆动架体通过所述架支撑轴活动连接于所述刚性架上,所述刚性架通过所述架支撑轴支撑着所述摆动架体以及切割装置。

其中,所述安装孔的孔轴线的高度高于所述后立板的高度,所述安装孔是所述前立板用于安装所述架支撑轴的结构,在所述架支撑轴安装于所述安装孔后,所述架支撑轴的旋转轴线与所述安装孔的轴线基本重合,也高于所述后立板的高度,这样,有利于让所述架支撑轴的旋转轴线落在所述切割平台上。

其中,所述中间腹板是设置在所述摆动架体中的连接构件,所述中间腹板与所述前壁和后壁连接使所述摆动架体形成工字结构,大大提高了所述摆动架体的结构强度;同时,所述摆动架体还可以作为所述切割装置的安装支撑板。

其中,所述摆动架体形成单臂悬梁支撑结构,意味着所述摆动架体只通过所述架支撑轴支撑所述摆动架体,并没有在所述摆动架体的后壁等部位上另外设置支撑所述摆动架体的后转轴,与现有技术相比,这种结构能够解决原有技术中所述后转轴与所述锯片移动所产生的干涉问题。

其中,所述切割平台的上表面所定义的平面与所述架支撑轴的旋转轴线重叠,所述上表面的大小本身是有限的,而且布置的位置可左可右,即所述架支撑轴的旋转轴线可能会正好落在所述上表面上,也有可能落在左边或者右边,但所述上表面所定义的平面是指除了包括所述上表面本身大小外还包括所述上表面向外延伸的几何平面,即无论所述切割平台的上表面的具体方位不影响其所定议的平面与所述架支撑轴的旋转轴线重叠;这样布置的好处在于,所述架支撑轴的旋转轴线不会因为所述架支撑轴以及安装在所述架支撑轴上的摆动架体的摆动位置不同而变化,在所述锯片以不同的角度进刀时,处于不同角度的所述锯片的切割平面会相交于所述架支撑轴的旋转轴线并始终落入到配合于所述锯片的锯缝中,该锯缝可以直接设置在所述切割平台的侧边位置,在另一种实施例中也可以位于所述切割平台上;当然由于加工、安装或调试所存在的偏差原因,所述架支撑轴的旋转轴线与所述切割平台的上表面所定义的平面也是可以存在一定的偏差,相应的也会产生一定的切割长度误差,所以可以通过调整所述锯缝宽度来调节这种误差所造成的影响。

由于部分锯片会移动到所述切割平台的上表面所定义的平面区域,为此结合所述锯片的锯缝既可以设置在所述切割平台上,也可以让锯片伸入到所述切割平台的侧边。

根据上述技术方案,与现有技术相比,本发明的有益技术效果在于:第一,由于在所述后立板的上方可拆卸地安装有切割平台,能让所述切割平台借助于所述后立板的顶面的定位基准确定其自己上表面的定位基准,这样大大提高了所述切割平台上表面的定位精度,克服了现有技术难以利用所述后立板确定定位基准的问题;第二,由于所述摆动架体包括前、后布置的前壁和后壁以及连接所述前壁和后壁的中间腹板,这样不仅结构强度高而且为便于安装定位驱动锯片旋转的电机提供了便利条件;第三,由于所述摆动架体通过所述架支撑轴单边连接于所述刚性架上形成单臂悬梁支撑结构,不仅解决了现有技术中所述后转轴与所述锯片移动行程容易出现的干涉问题,而且也为所述切割平台在前后方向上扩展空间提供了便利的条件进而扩大所述切割平台支撑切割大截面型材的能力;其次,该结构又能够为所述安装孔的孔轴线的高度高于所述后立板的高度提供条件;第四,由于所述架支撑轴的旋转轴线与所述切割平台的上表面所定义的平面重叠,这样在切割控制上能够选择切割平台的上表面所定义的平面作为测量型材高度的测量基准,便于锯片无论处于何种偏转角度都能在所述切割平台侧锯缝中进出。也即被切割后的型材下表面的切割边的位置也是相同的,这有利于提高所述切割单元在切割时的切割精度。

进一步的技术方案还可以是,所述架支撑轴呈T形,包括转轴体以及设置于所述转轴体后端的法兰盘,所述法兰盘上沿径向均布有若干个连接螺孔,所述摆动架体的前壁上设置有凸台,所述凸台上设置有与所述法兰盘相配合的安装平面,在所述凸台上还设置有与所述连接螺孔相对应的连接通孔,螺丝柱能够穿过所述连接通孔连接到所述连接螺孔中从而把所述架支撑轴固定连接到所述摆动架体上。其中,所述凸台是设置于所述摆动架体的前壁上的连接结构,所述凸台的直径可以不受所述摆动架体的前壁宽度所限制,而是根据所述法兰盘的大小而配合,即所述凸台的外径能够凸出所述前壁而形成较大的连接安装平面;这样,具有较大安装平面的所述法兰盘与凸台在相连接后具有更为良好的连接强度。

进一步的技术方案还可以是,所述凸台上设置有凹坑,所述法兰盘能够安装于所述凹坑中,所述凹坑的侧壁围绕所述法兰盘布置。其中,所述凹坑的大小适配于所述法兰盘的直径大小,所述凹坑的侧壁能够与所述法兰盘的侧壁相配合从而为所述法兰盘侧壁提供支撑,进一步提高所述摆动架体与所述架支撑轴的连接强度。

为了能够对所述架支撑轴与摆动架体的连接垂直度进行调节,所述凸台上还设置有若干个调节螺孔,还包括调节螺柱,所述调节螺柱能够穿过所述调节螺孔通过顶推所述法兰盘从而实现调节所述架支撑轴与所述凸台的安装平面的垂直度。由于所述摆动架体与所述架支撑轴上的加工是具有一定的制造误差,在实际安装连接时难免会产生所述架支撑轴与所述凸台的安装平面的垂直偏差较大的问题,通过所述调节螺柱凸出所述凸台的安装平面的高度就能够很方便地对所述法兰盘的连接平面进行调节,从而提高所述架支撑轴与摆动架体的连接垂直度。

进一步的技术方案还可以是,所述摆动架体的前壁、后壁及中间腹板是通过铸铝工艺所形成为的一体构造。其中,使用铸铝工艺制作的所述摆动架体不但整体重量相对于传统使用铸铁制作的架体重量得到大大减轻,而且一体构造的结构也让整个架体具有较强的结构强度,这有利于所述摆动架体与所述刚性架的单臂悬梁连接结构稳定。

进一步的技术方案还可以是,在所述摆动架体的左右两侧分别可拆卸地设置有左罩和右罩,所述驱动电机、锯片全部收纳在所述左罩和右罩之间。其中,所述摆动架体还可以包括沿前后方向连接在所述前壁与后壁上的上壁与下壁,所述左罩和右罩与所述摆动架体的前壁、后壁、上壁以及下壁相连连接后,共同形成了所述摆动架体的架体腔,设置于所述架体腔中的所述中间腹板成为连接所述驱动电机以及锯片的支撑构件,可拆卸的左罩和右罩一方面是便于安装或维护设置于所述摆动架体的架体腔中的所述驱动电机以及锯片,另一方面,所述左罩和右罩具有阻隔保护作用,以免所述驱动电机以及锯片外露而造成人员伤害。

进一步的技术方案还可以是,所述摆动架体的中间腹板上安装有电机滑轨,在所述电机滑轨上设置有电机滑座,所述移动气缸的输出轴连接到所述电机滑座,所述驱动电机安装到所述电机滑座上从而让所述驱动电机能够借助于所述电机滑座相对于所述摆动架体前后移动。

进一步的技术方案还可以是,所述中间腹板中设置有沿前后方向延伸的长条状中央避让孔,一对所述电机滑轨设置在所述中间腹板的右侧边上并分置在所述中央避让孔的上下两侧;所述驱动电机位于所述中间腹板的左侧空间并且其轴伸端穿过所述中央避让孔延伸到所述中间腹板的右侧空间,所述中央避让孔为所述驱动电机轴伸端的前后移动提供避让空间;所述锯片位于所述中间腹板的右侧空间并安装在所述驱动电机的轴伸端上。其中,所述左侧空间与右侧空间是由设置于所述摆动架体中的中间腹板所划分而成的架体内的空间,为了便于所述驱动电机与锯片的布置,所述中间腹板可以是偏向所述锯片一侧设置,从而让出较大的空间放置所述驱动电机;另一方面,由于活动切割单元与固定切割单元中的所述摆动架体的摆向是相反的,相应的构件布置是可以相应进行调整的,例如在其中一种实施例中,切割单元中的所述驱动电机可以布置在所述中间腹板的右侧空间,而所述锯片则相应地布置在所述中间腹板的左侧空间;这样布置的所述摆动架体结构有效地把所述驱动电机与锯片相分隔开,减少所述锯片在切割时所产生的锯屑飞落到所述驱动电机上,有利于保护所述驱动电机的使用寿命。

进一步的技术方案还可以是,在所述摆动架体后壁的并位于所述中间腹板右侧空间的位置设置有沿上下方向延伸的锯片避让通道,从而当所述锯片在跟随所述驱动电机前后方向移动时,部分的所述锯片能够出入所述锯片避让通道,所述架支撑轴的旋转轴线穿过所述锯片避让通道。其中,所述锯片避让通道,是指设置在所述后壁上能够让锯片进出的通道空间;所述锯片避让通道既可以是直接在所述后壁留出一个能够让所述锯片越过的避让凹槽,也可以是直接在所述后壁上并位于所述中间腹板左侧空间的位置设置一个能够让所述锯片越过的并沿上下方向延伸布置的长条缝,所述锯片避让通道的一个或两个侧边布置在所述旋转中心线的侧边,即所述架支撑轴的旋转轴线穿过所述锯片避让通道。

进一步的技术方案还可以是,所述摆动架体上还连接有前行程开关和后行程开关,所述后行程开关用于感知所述驱动电机向后移动的行程并将感触信号反馈给中央控制器,所述中央控制器用于响应所述后行程开关信号并控制所述移动气缸停止向后驱动所述驱动电机移动并控制所述移动气缸收缩收回所述驱动电机;所述前行程开关用于感知所述驱动电机向前移动的行程并将感触信号反馈给中央控制器,所述中央控制器用于响应所述前行程开关信号并控制所述移动气缸停止向前驱动所述驱动电机移动。这样,通过所述前行程开关、后行程开关以及中央控制器便能够控制所述锯片移动的起始位置以及向外伸出移动的最大值,这有利于控制所述切割单元的切割最大进刀量。

进一步的技术方案还可以是,还包括前支架和后支架,所述前行程开关安装在所述前支架上并布置在所述摆动架体的内侧,所述后行程开关安装在所述后支架上并布置在所述摆动架体的内侧,所述前支架、后支架设置在所述电机滑座上;在所述摆动架体上设置有前后延伸的安装槽以及可拆卸地安装在所述安装槽上的前限位块和后限位块,所述前限位块能够与所述前行程开关相结合,所述后限位块能够与所述后行程开关相结合。这样,通过灵活调整所述前限位块、后限位块在所述安装槽的位置,就能方便地调整所述锯片前后方向移动位置的最大值。

进一步的技术方案还可以是,所述前立板包括相互平行布置的第一前立板、第二前立板,所述第二前立板位于所述第一前立板的前方,所述第一前立板与所述第二前立板之间通过辅助连接件连接起来,在所述第一前立板上设置第一转轴孔,在所述第二前立板上设置第二转轴孔,所述第一转轴孔与第二转轴孔位于相同的孔轴线上,所述第一转轴孔中设置有第一轴承总成,所述第二转轴孔中设置有第二轴承总成,所述架支撑轴转动连接在所述第一轴承总成、第二轴承总成上,所述摆动架体布置在所述第一前立板与所述后立板之间。其中,所述第二前立板位于所述第一前立板的前方,即是所述第一前立板位于所述第二前立板与所述后立板之间,则所述第一前立板把所述刚性架内的腔体在前后方向上划分为前架腔和后架腔;前后间隔布置的所述第一前立板与所述第二前立板为所述架支撑轴提供了转轴支撑,这样布置的所述架支撑轴结构稳定,有利于所述摆动架体形成单臂悬梁支撑结构并能够灵活转动。

进一步的技术方案还可以是,所述切割单元还包括设置在所述第一前立板前方的摆动气缸,所述摆动气缸的输出轴端连接到所述摆动架体用于推动所述摆动架体摆动。 其中,所述摆动气缸是用于驱动所述摆动架体摆动的构件,由于在所述摆动气缸与所述摆动架体之间设置有所述第一前立板,故所述摆动气缸的输出轴端可以是通过连接设置在所述摆动架体上的连接件从而实现推动所述摆动架体摆动;也可以是通过连接设置在所述架支撑轴上的连接件推动所述架支撑轴转动进而带动所述摆动架体摆动。

进一步的技术方案还可以是,所述切割单元还包括夹紧装置,所述夹紧装置包括水平夹紧装置以及竖直夹紧装置,所述水平夹紧装置的夹紧头位于所述切割平台的上方并能够沿前后方向夹紧型材,所述竖直夹紧装置的夹紧头位于所述切割平台的上方并能够沿上下方向夹紧型材。通过所述夹装置能够把型材在水平与竖直方向夹紧,有利于保证所述型材在切割时能够被牢固固定。

进一步的技术方案还可以是,所述刚性架还包括左、右间隔开并沿前后方向布置的左连接件、右连接件,所述后立板连接在所述左连接件、右连接件的后端,所述前立板连接在所述左连接件、右连接件的前端。这样,所述刚性架形成了由所述左连接件、右连接件、后立板以及前立板连接组合而成的刚性架体结构,大大提高了所述刚性架的结构强度。

由于所述切割单元具有以上优点,故此可以应用到切割机上。为此本发明还提供一种切割机,所述切割机包括卧式机架,所述卧式机架上设置有滑轨,还包括固定切割单元和移动切割单元,所述固定切割单元固连在所述卧式机架的左侧,所述移动切割单元滑动设置在所述固定切割单元右侧的滑轨上,其特征在于,所述固定切割单元和移动切割单元都分别包括有所述切割单元。这样,所述切割机的不但连接结构强度良好,在进行多角度切割时能够灵活摆动,还具有良好的切割精度。

由于本发明具有上述特点和优点,为此可以应用到具有改进摆动架体支撑结构的切割单元以及切割机中。

附图说明

图1是应用本发明技术方案的切割机的轴侧方向结构示意图;

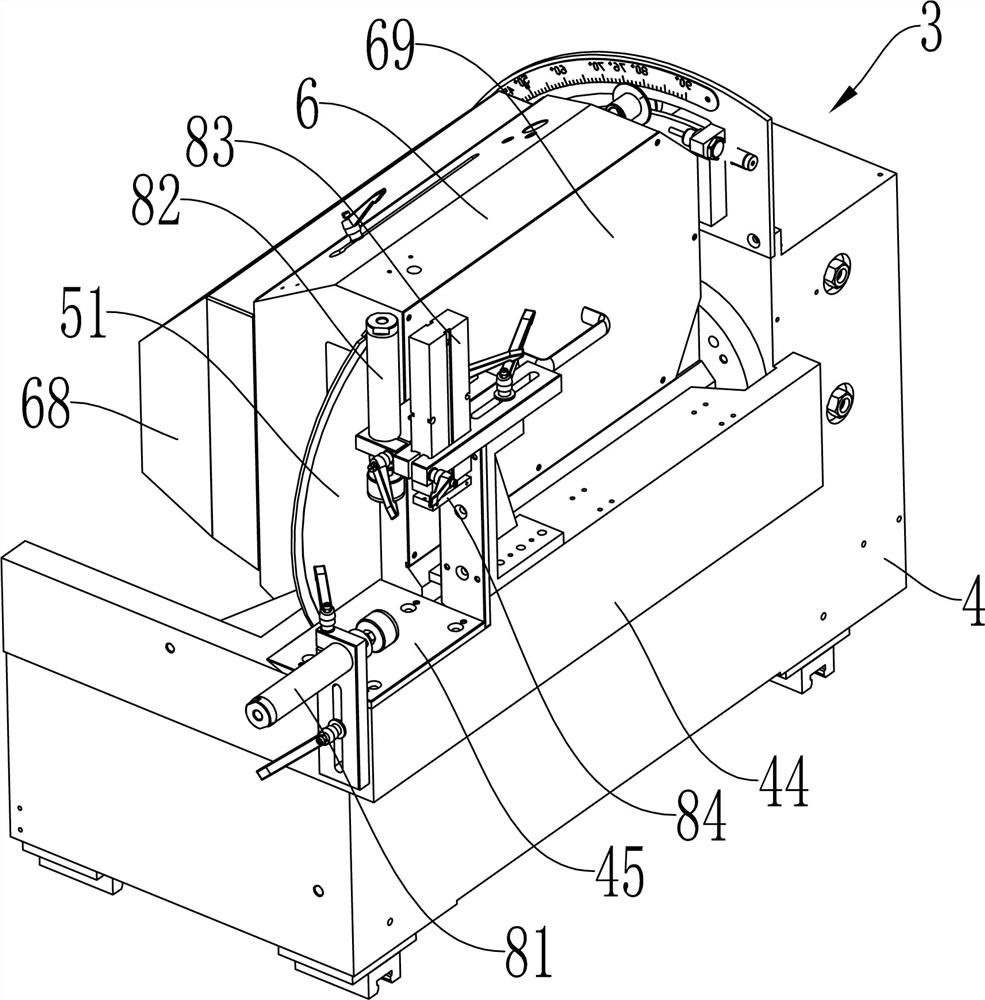

图2是所述活动切割单元的轴侧方向结构示意图;

图3是所述移动切割单元的爆炸结构示意图;

图4是所述移动切割单元的正视方向剖面结构示意图;

图5 是图4中M部的局部放大结构示意图;

图6是所述刚性架的轴侧方向结构示意图;

图7是所述摆动架体的轴侧方向结构示意图;

图8 是所述刚性架的轴侧方向结构示意图,显示所述刚性架底部结构;

图9是所述切割装置的轴侧方向结构示意图。

具体实施方式

下面结合附图对应用本发明技术方案的刚性架、具有刚性架的改进切割单元以及切割机的结构作进一步的说明。

如图1~图7所示,一种双头切割机包括卧式机架1,所述卧式机架1上设置有水平的滑轨11,还包括固定切割单元2a和移动切割单元2b,所述固定切割单元2a固连在所述卧式机架1的左侧,所述移动切割单元2b滑动设置在所述固定切割单元2a的右侧并滑动设置在所述滑轨11上,所述固定切割单元2a和移动切割单元2b都包括改进的所述切割单元3,这样,所述固定切割单元2a主要用于切割型材的左端部,而所述移动切割单元2b是用于切割型材的右端部,所述移动切割单元2b能够通过在所述滑轨11上左右滑动而实现切割出所需的不同长度的型材。所述固定切割单元2a和移动切割单元2b上所设置的所述切割单元3的结构与工作原理基本相同,以下以设置于所述固定切割单元2a上的切割单元3为例作进一步说明。

如图2~图5所示,所述切割单元3包括切割装置5、支撑所述切割装置5的摆动架体6、支撑所述摆动架体6的架支撑轴7及支撑所述架支撑轴7的刚性架4,其中,所述刚性架4是所述切割单元3的基座支撑部分,起支撑包括切割装置5、摆动架体6、架支撑轴7在内构件的作用;所述切割装置5包括能够相对于所述摆动架体6前后移动的锯片51,所述架支撑轴7转动连接在所述刚性架4上,所述摆动架体6的前端连接到所述架支撑轴7的后端而所述摆动架体6的其它部位悬空设置。

所述刚性架4包括前、后间隔布置并沿上下方向延伸的第一前立板411和后立板42,还包括左、右间隔开并沿前后方向布置的左连接件43、右连接件44,所述后立板42连接在所述左连接件43、右连接件44的后端,所述第一前立板411连接在所述左连接件43、右连接件44的前端,这样,所述第一前立板411、后立板42、左连接件43以及右连接件44共同形成了一个具有良好结构强度的框状的架体结构,并界定了所述刚性架4的后架腔401,所述摆动架体6布置在所述第一前立板411和后立板42之间的所述后架腔401中。具有一定间距的所述左连接件43与右连接件44之间形成有用于泄露锯屑的下部开口,所述左连接件43、右连接件44的朝向所述后架腔401的侧面呈倾斜状布置,这使切割中产生的锯屑能够沿左连接件43、右连接件44的倾斜面滑落并从下部开口排出所述刚性架4的下面。

进一步的,所述刚性架4还包括与所述第一前立板411相互平行布置的第二前立板412,所述第二前立板412位于所述第一前立板411的前方,即所述第一前立板411位于所述第二前立板412与所述后立板42之间;所述后立板42、第一前立板411、第二前立板412沿上下方向布置而且它们也相互平行地布置,所述第一前立板411与第二前立板412之间通过辅助连接件连接起来,从而让所述刚性架4形成结构强度更好的呈“日”字形的框状架构。其中,所述辅助连接件的布置形式灵活多样,可以是所述左连接件43和所述右连接件44的前端继续向前延伸并连接到所述第一前立板411上所形成,该继续延伸壁体构成所述辅助连接件;所述辅助连接件也可以是布置在所述第一前立板411与第二前立板412之间设置的独立的连接构件。如图6所示,所述辅助连接件包括左辅助连接件4131、右辅助连接件4132以及上辅助连接件4133,所述第一前立板411、第二前立板412呈左边矮右边高的阶梯状从而分别具有左矮部和右高部,连接在所述第一前立板411、第二前立板412的右高部的左侧之间的所述右辅助连接件4132是所述右连接件44向前延伸的部分并向上可扩展延伸,相当于所述右连接件44同时连接在所述后立板42、第一前立板411以及第二前立板412上,连接在所述第一前立板411、第二前立板412的左矮部的左侧之间的所述左辅助连接件4131是局部与所述左连接件43相连接,连接于所述第一前立板411、第二前立板412的右高部的上面之间所述上辅助连接件4133是相对独立的连接构件。这样,所述第一前立板411与第二前立板412的侧边与所述左辅助连接件4131、右辅助连接件4132以及上辅助连接件4133相连接从而形成稳定框体,当然,所述辅助连接件还可以包括所述第一前立板411与第二前立板412的下面之间设置下辅助连接件4134。进一步的,所述左连接件43、右连接件44、后立板42、第一前立板411、第二前立板412、辅助连接件413是通过铸造形成一体化结构,这不但有利于增强所述刚性架4的整体结构强度,也省去了各个连接件之间的安装连接工序。根据上述技术方案,所述左矮部的上部是敞开的并未设置所述辅助连接件,从而为便于维修设置于所述第一前立板411、第二前立板412之间空间内部件预留出进出口,在进一步的实施方案中还可以通过相关的板体盖封所述左矮部的上部敞口部位从而在平常便于搁置工具维修时又能揭开盖子。

与所述固定切割单元2a的布置有所不同,在所述移动切割单元2b中,所述刚性架4的所述第一前立板411、第二前立板412是呈左边高右边矮的阶梯状从而分别具有左高部和右矮部。

根据上述技术方案,所述第一前立板411相当于把所述刚性架4中的腔体划分成前后两个腔室,即位于所述后立板42与第一前立板411之间的所述后架腔401以及位于所述第一前立板411与第二前立板412之间的前架腔402。其中,所述后架腔401在前后方向上的长度大于所述前架腔402在前后方向上的长度,这是指所述第二前立板412较为靠近所述第一前立板411,而所述后立板42则与所述第一前立板411较远,这样不仅可以强化所述刚性架4前部位置的刚性提高该部位对所述摆动架体6的支撑稳定性,而且能够利用所述后架腔401形成放置较大的所述摆动架体6的空间,而空间体积较小的所述前架腔402则可以用于布置和收纳其它部件例如驱动所述摆动架体6摆动的气缸,这样不仅提高使用安全性而且也便于保护设备本身。

为了让所述架支撑轴7能够摆动地连接到所述刚性架4上,在所述第一前立板411上设置第一转轴孔414,在所述第二前立板412上设置第二转轴孔415,所述第一转轴孔414与第二转轴孔415位于相同的孔轴线X上,或者说所述第一转轴孔414的孔轴线X与所述第二转轴孔415的孔轴线X重叠,所述孔轴线X是指所述第一转轴孔414与第二转轴孔415作为旋转特征的几何中轴线。当然在实际加工的结果产品中它们之间可能存在少许的误差,也是可以接受的,即使所述第一转轴孔414的孔轴线X与所述第二转轴孔415的孔轴线X不重叠存在偏差但只要在最后安装后面将要提及的轴承时予以调整,让分别安装在所述第一转轴孔414、所述第二转轴孔415中的轴承的旋转中心轴线重叠即可。所述第一转轴孔414与第二转轴孔415的孔径却不需要一定相等,可以根据所配套的轴承外径而予以适配性确定设置。

进一步的,在所述第一转轴孔414中设置有第一轴承总成416,所述第二转轴孔415中设置有第二轴承总成417,所述轴承总成包括轴承及限制轴承轴向窜动的卡圈等,所述架支撑轴7转动连接在所述第一轴承总成416、第二轴承总成417上,这样所述架支撑轴7不但转动灵活性好而且轴承总成具有良好的径向支撑作用。在所述架支撑轴7通过所述第一轴承总成416、第二轴承总成417连接到所述第一轴孔414与第二轴孔415后,所述架支撑轴7的旋转轴线也是与所述孔轴线X基本重合。这样,所述摆动架体6设置在所述后架腔401中,借助连接于所述摆动架体6前端的所述架支撑轴7转动连接在所述刚性架4上从而形成单臂悬梁支撑结构,而无需在所述摆动架体6的后端设置现有技术中的后转轴。与现有技术相比,这种单臂结构不但解决了原有技术中所述后转轴对所述锯片51移动的阻碍,让切割平台45在前后方向上具有比较自由的扩展空间从而能够支撑大截面的型材。

进一步的,从侧视方向看所述第一转轴孔414与第二转轴孔415的孔轴线X的高度高于所述后立板42的高度,在所述后立板42顶端设置有水平的定位基准面421,即所述孔轴线X位于所述后立板42顶端的定位基准面421的上方。这样就可以在所述后立板42顶端上方可拆卸地安装切割平台45,并且能够以所述后立板42顶端的定位基准面421为基准设置和确定所述切割平台45上表面的用于定位被切割型材的定位基准面;在所述后立板42上布置有可拆卸的所述切割平台45,所述切割平台45包括上表面451,所述切割平台45设置在所述定位基准面421上用于支撑型材而且所述切割平台45的上表面451起基准支撑作用,而所述定位基准面421又用于支撑所述切割平台45并且定位所述切割平台45的上表面451,也即通过所述定位基准面421确定所述切割平台45上表面451的定位基准。所述上表面451是用于与型材相接触的表面,也是支撑型材的水平切割基准面,并可以作为测量型材高度的水平基准面。

在另一种实施方案中,还可以直接让所述后立板42顶端作为切割平台,即让所述后立板42与所述切割平台45合二为一体制造,所述后立板42顶端定位基准面421也是所述切割平台45的上表面451的定位基准,但该方案会增加制造所述刚性架4的成本。

进一步的,所述摆动架体6位于所述切割平台45的前方,所述摆动架体6的后壁靠近所述切割平台45并能够相对于所述切割平台45摆动,它们之间的间隙可以设置在2毫米到5毫米左右;所述切割平台45的上表面451所定义的平面与所述架支撑轴7的旋转轴线(设置包括所述孔轴线X)重叠。其中,所述上表面451的大小是有限的,布置的位置可左可右,即所述架支撑轴7的旋转轴线可能会正好落在所述上表面451上,也有可能落在所述切割平台45上表面451的左边或者右边。为此所述上表面451所定义的平面是指除了包括所述上表面451本身大小外还包括所述上表面451向外延伸的几何平面。这样布置的好处在于,所述架支撑轴7的旋转轴线不会因为所述架支撑轴7以及安装在所述架支撑轴7上的摆动架体6的摆动位置不同而变化,在所述锯片51以不同的角度进刀时,处于不同角度的所述锯片51的切割平面会相交于所述架支撑轴7的旋转轴线并始终落入到配合于所述锯片51的锯缝中,该锯缝可以直接设置在所述切割平台45的侧边位置,在另一种实施例中也可以位于所述切割平台45上。当然由于加工、安装或调试所存在的偏差原因,所述架支撑轴7的旋转轴线与所述切割平台45的上表面451所定义的平面也是可以存在一定的偏差,相应的也会产生一定的切割长度误差,所以可以通过调整所述锯缝宽度来适应这种误差所造成的影响。

进一步的技术方案还可以是,如图7所示,所述摆动架体6包括前、后布置的前壁61和后壁62,还包括有上下布置的上壁63和下壁64,所述前壁61、后壁62、上壁63以及下壁64共同界定了所述摆动架体6的摆动架体腔,还包括连接所述前壁61和后壁62的中间腹板65,所述中间腹板65布置在所述摆动架体腔中把所述摆动架体腔分为左侧空间与右侧空间。为了提高所述摆动架体6的结构强度,所述中间腹板65还连接在所述上壁63和下壁64上,所述摆动架体6的前壁61、后壁62、上壁63、下壁64以及中间腹板65是通过铸铝工艺所形成的一体构造,从而提高所述摆动架体6的结构强度。

进一步的技术方案还可以是,所述切割装置5还包括前后移动设置在所述摆动架体6上的驱动电机52和用于驱动所述驱动电机52前后方向移动的移动气缸53,所述锯片51安装在所述驱动电机52的轴伸端上。为了让所述锯片51能够实现来回移动以及伸出所述摆动架体6对所述型材进行切割,在所述中间腹板65上安装有电机滑轨66,在所述电机滑轨66上设置有电机滑座67,所述移动气缸53的输出轴连接到所述电机滑座67,所述移动气缸53的缸体部固定在所述摆动架体6上,所述驱动电机52安装到所述电机滑座67上,所述移动气缸53的输出轴能够带动所述电机滑座67在所述电机滑轨66上来回移动,所述驱动电机52能够借助于所述电机滑座67相对于所述摆动架体6前后移动。

其中,所述中间腹板65中设置有沿前后方向延伸的长条状中央避让孔651,一对所述电机滑轨66设置在所述中间腹板65的右侧边上并分置在所述中央避让孔651的上下两侧。在固定切割单元2a上,所述驱动电机52位于所述中间腹板65的左侧空间并且其轴伸端(图中未示出)穿过所述中央避让孔651延伸到所述中间腹板65的右侧空间,所述中央避让孔651为所述驱动电机52的轴伸端的前后移动提供避让空间;所述锯片51位于所述中间腹板65的右侧空间并安装在所述驱动电机52的轴伸端上。这样布置的所述摆动架体6有效地把所述驱动电机52与锯片51相分隔开,减少所述锯片51在切割时所产生的锯屑飞落到所述驱动电机52和移动气缸53上,有利于保护所述驱动电机52以及移动气缸53的使用寿命。进一步的,在所述摆动架体6上还可以设置有毛刷(图中未示出),所述毛刷的刷毛伸到所述中央避让孔651中用于在所述中央避让孔651与所述轴伸端(图中未示出)之间的间隙形成阻挡壁,从而进一步阻挡锯屑通过所述中央避让孔651进入到所述左侧空间。

其中,由于所述锯片51布置在所述摆动架体6后壁62的前方,当所述锯片51前后移动时,部分的所述锯片51不可避免地会越过所述后壁62。为此在所述后壁62上必须设置有能够避让所述锯片的空间,其中第一种方案就是直接在所述后壁62留出一个能够让所述锯片51越过的避让凹槽,所述避让凹槽形成锯片避让通道620,所述锯片51前后移动时从所述后壁62的侧边经过;第二种方案就是直接在所述后壁62的并位于所述中间腹板65右侧空间的位置设置一个能够让所述锯片51越过的并沿上下方向延伸布置的长条缝,用所述长条缝构成所述锯片避让通道620,所述锯片51前后移动时能够从所述后壁62中穿过,从而当所述锯片51在跟随所述驱动电机52前后方向移动时,部分的所述锯片51能够出入所述锯片避让通道620,从而实现对放置在所述摆动架体6后侧的型材进行切割;根根该结构,所述架支撑轴7的旋转轴线实际上也是穿过所述锯片避让通道620。

与所述固定切割单元2a的布置有所不同,在所述移动切割单元2b中,所述驱动电机52位于所述中间腹板65的右侧空间,所述锯片51位于所述中间腹板65的左侧空间,所述锯片避让通道620也相应地布置在所述中间腹板65左侧空间的位置。

进一步的技术方案还可以是,在所述摆动架体6的左右两侧分别可拆卸地设置有左罩68和右罩69,所述驱动电机52、锯片51全部收纳在所述左罩68和右罩69之间。所述左罩68和右罩69连接在所述摆动架体6的四个框壁体上,布置可拆卸的所述左罩68和右罩69一方面是便于安装或维护设置于所述摆动架体6的架体腔中的所述驱动电机52以及锯片51等构件,另一方面,所述左罩68和右罩69具有阻隔保护作用,以免高速转动的所述驱动电机52以及锯片51外露而造成人员伤害。

为了控制所述锯片51的移动行程,如图2与图9所示,在所述摆动架体6上还连接有前行程开关631和后行程开关632,所述后行程开关632用于感知所述驱动电机52向后移动的行程并将感触信号反馈给中央控制器(图中未示出),所述中央控制器用于响应所述后行程开关632信号并控制所述移动气缸53停止向后驱动所述驱动电机52移动并控制所述移动气缸53收缩收回所述驱动电机52;所述前行程开关631用于感知所述驱动电机52向前移动的行程并将感触信号反馈给中央控制器,所述中央控制器用于响应所述前行程开关631信号并控制所述移动气缸53停止向前驱动所述驱动电机52移动。这样,通过所述前行程开关631、后行程开关632以及中央控制器便能够控制所述锯片51移动的起始位置以及向外伸出最大位置,这有利于控制所述切割单元3的切割最大值。

进一步的技术方案还可以是,还包括前支架633和后支架634,所述前行程开关631安装在所述前支架633上并布置在所述摆动架体6的内侧,所述后行程开关632安装在所述后支架634上并布置在所述摆动架体6的内侧;所述前支架633、后支架634设置在所述电机滑座67上;在所述摆动架体6上设置有前后延伸的安装槽635以及可拆卸地安装在所述安装槽635上的前限位块636和后限位块637,所述前限位块636能够与所述前行程开关631相结合,所述后限位块637能够与所述后行程开关632相结合。这样,通过灵活调整所述前限位块636、后限位块637在所述安装槽635的位置,就能方便地调整所述锯片51前后方向移动位置的最大值。

所述架支撑轴7是作为连接所述刚性架4与摆动架体6的主要连接部件,为了能够让所述架支撑轴7支撑所述摆动架体6以及安装设置在所述摆动架体6内部的切割装置5,需要提高所述架支撑轴7与摆动架体6之间的连接强度。如图4~图7所示,所述架支撑轴7呈T形,包括转轴体71以及设置于所述转轴体71后端的法兰盘72,所述法兰盘72上沿径向均布有若干个连接螺孔73,所述摆动架体6的前壁61上设置有凸台6651

,所述凸台611上设置有与所述法兰盘72相配合的安装平面612,在所述凸台611上还设置有与所述连接螺孔73相对应的连接通孔613,螺丝柱能够穿过所述连接通孔613连接到所述连接螺孔73中从而把所述架支撑轴7固定连接到所述摆动架体6上。其中,所述凸台611是设置于所述摆动架体6的前壁61上的连接结构,所述凸台611的直径可以不受所述摆动架体6的前壁61宽度所限制,而是根据所述法兰盘72的大小而配合,为了增加所述法兰盘72与凸台611的连接强度,可以适当增加所述法兰盘72的直径,即所述凸台611的外径能够凸出所述前壁61而形成较大的连接安装平面。

进一步的技术方案还可以是,所述凸台611上设置有凹坑614,所述法兰盘72能够安装于所述凹坑614中,所述凹坑614的侧壁围绕所述法兰盘72布置,所述凹坑614的侧壁能够与所述法兰盘72的侧壁相配合从而为所述法兰盘72的侧壁提供支撑,进一步提高所述摆动架体6与所述架支撑轴7的连接强度。

为了能够对所述架支撑轴7与摆动架体6的连接垂直度进行调节,所述凸台611上还设置有若干个调节螺孔615,还包括调节螺柱(图中未示出),所述调节螺柱能够穿过所述调节螺孔615通过顶推所述法兰盘72从而实现调节所述架支撑轴7与所述凸台611的安装平面的垂直度。

为了能够让所述摆动架体6进行不同角度的调节,如图3所示,所述切割单元3还包括设置于所述前架腔402中的摆动气缸31,所述摆动气缸31的缸体连接在所述刚性架4上,所述摆动气缸31的输出轴端连接到所述摆动架体6用于推动所述摆动架体6摆动。其中,所述摆动气缸31设置于所所述摆动架体6与摆动气缸31被所述第一前立板411分隔,为了让所述摆动气缸31实现驱动所述摆动架体6,如图3所示,在伸入所述前架腔402中的所述架支撑轴7的轴体71上设置有摆动臂74,所述摆动臂74的末端与所述摆动气缸31的输出轴端相活动连接,所述摆动气缸31通过驱动所述摆动臂74以及架支撑轴7转动从而带动所述摆动架体6摆动。

所述摆动架体6在左右摆动时可能会超出所述刚性架4的左连接件43或右连接件44,为了让所述刚性架4不对所述摆动架体6的摆动造成阻碍,如所述活动切割单元2b中的摆动架体6是向所述左连接件43方向摆动,所述右连接件44在上下方向上的延伸高度高于所述左连接件43在上下方向上的延伸高度,这样,在所述左连接件43的顶部就可以形成一定的避让空间,让所述摆动架体6能够向左摆动一定的角度。

进一步的技术方案还可以是,如图8所示,在所述右连接件44中设置沿前后方向布置的右件凹槽441,所述右件凹槽441的槽口朝下,所述右件凹槽441的槽口处设置有搁置梁442,所述右件凹槽441的前端连通所述后架腔401。所述右件凹槽441不但能够增强所述右连接件44的结构强度,还能够把所述右件凹槽441作为连接管线的布置通道用以保护连接管线,相关管线搁置在所述搁置梁442上从而不会从所述右件凹槽441中掉下来。

与所述固定切割单元不同,所述活动切割单元2b的摆动架体6是向右连接件44一侧摆动,故此在所述活动切割单元2b中,所述左连接件43在上下方向上的延伸高度高于所述右连接件44在上下方向上的延伸高度,从而形成左高右低的刚性架结构,所述左连接件43的顶部形成让所述摆动架体6活动的避让空间。

进一步的技术方案还可以是,为了提高型材在被切割时的稳定性,所述切割单元3还包括夹紧装置,所述夹紧装置包括水平夹紧装置81以及竖直夹紧装置82,所述水平夹紧装置81的夹紧头位于所述切割平台45的上方并能够沿前后方向夹紧型材,所述竖直夹紧装置82的夹紧头位于所述切割平台45的上方并能够沿上下方向夹紧型材;这样,型材通过上下与前后方向的夹紧固定,大大提高切割时的稳定性。

进一步的技术方案还可以是,所述切割单元3还包括与所述中央控制器相连接的测料高装置83,所述测料高装置83具有测高头,所述测料高装置83能够根据所述测高头84的压点位置产生位置信号并反馈给所述中央控制器;在测量所述型材前,所述测料高装置83的测高头84位于所述切割平台45的上方并能够沿上下方向压到所述切割平台45的上表面从而产生第一位置信号;测量型材高度时,所述测高头84沿上下方向压到放置在所述切割平台45的上表面的型材的最高点并产生第二位置信号,所述中央控制器通过计算所述第一位置信号与第二位置信号从而实现测量型材的高度。为了让所述测料高装置83与所述摆动架体6的摆动时不产生干涉,所述测料高装置83的设置位置需要避开所述摆动架体6,当所述测料高装置83设置在固定切割单元2a中,所述摆动架体6向左摆动,所述支撑架84固定于所述刚性架4的右连接件44上;当所述测料高装置83设置在活动切割单元2b中,所述摆动架体6向右摆动,所述支撑架84固定于所述刚性架4的左连接件43上。

- 具有改进摆动架体支撑结构的切割单元及切割机

- 具有改进摆动架体支撑结构的切割单元及切割机