一种锂电池加工系统

文献发布时间:2023-06-19 09:58:59

技术领域

本发明涉及电池加工技术领域,更具体的说是一种锂电池加工系统。

背景技术

例如公开号CN206550420U包括:机架、纵剪机、收卷总成、张紧总成,所述的机架为分条机的固定基座,所述的纵剪机安装在机架前端,所述的收卷总成安装在机架后端,所述的张紧总成安装在机架中部,所述的收卷总成由安装架、收卷轴、收卷轮、动力轴、动力电机组成,所述的安装架为两根,两根安装架竖直固接在机架两侧,所述的收卷轴两端通过轴承座连接在两根安装架上,所述的收卷轮均匀连接在收卷轴上,所述的动力轴通过轴承座连接在安装架一侧,且动力轴与收卷轴通过锥齿轮连接,所述的动力电机输出轴与动力轴固接;该发明的缺点是不能自动将加工好得电池收集整理到一起。

发明内容

本发明的目的是提供一种锂电池加工系统,能自动将加工好得电池收集整理到一起。

本发明的目的通过以下技术方案来实现:

一种锂电池加工系统,包括装载机构、转动机构和收集机构,所述装载机构包括电池放置盒、载物架、棘齿轮、滑动块、夹紧板和转动板,多个电池放置盒均滑动连接在载物架内,棘齿轮转动连接在载物架上,滑动块滑动连接在载物架上,多个夹紧板均转动连接在载物架内,多个夹紧板的另一端均通过弹簧连接在载物架内,转动板转动连接在载物架上,电池放置盒上设有齿条,电池放置盒和棘齿轮啮合传动,棘齿轮和滑动块摩擦传动,滑动块通过弹簧连接在载物架上,转动机构包括推料杆和固定板,每个固定板上均固定连接有多个推料杆,收集机构包括收集箱。

作为本技术方案的进一步优化,本发明一种锂电池加工系统,所述转动机构还包括转动主轴、转动架和复位弹簧,每个固定板均通过两个复位弹簧连接在转动架上,转动架固定连接在主轴上,固定板滑动连接在转动架上,多个载物架均转动连接在转动架上。

作为本技术方案的进一步优化,本发明一种锂电池加工系统,所述收集机构还包括支撑架、动力电机、传送带、滑动压板、转动杆、偏心轮和传动轴,动力电机固定连接在支撑架上,传送带转动连接在支撑架上,收集箱和传送带摩擦传动,滑动压板滑动连接在支撑架上,转动杆的上下两端分别转动连接在滑动压板和偏心轮上,偏心轮和传动轴均转动连接在支撑架上,偏心轮和传动轴通过皮带传动,主轴转动连接在支撑架上,主轴固定连接在动力电机的输出轴上,主轴和传送带通过皮带传动。

作为本技术方案的进一步优化,本发明一种锂电池加工系统,所述一种锂电池加工系统还包括注射机构,注射机构包括电解液箱、输料管、注射管、活塞架、丝杆、螺纹滑块和升降转杆,多个输料管均固定连接在电解液箱上,多个注射管分别固定连接在多个输料管上,多个注射管均固定连接在电解液箱上,活塞架滑动连接在多个注射管内,丝杆转动连接在电解液箱的下端,两个螺纹滑块滑动连接在电解液箱的下端,两个螺纹滑块均和丝杆螺纹传动,两个升降转杆分别转动连接在两个螺纹滑块上,两个升降转杆均转动连接在活塞架上,电解液箱固定连接支撑架上。

作为本技术方案的进一步优化,本发明一种锂电池加工系统,所述一种锂电池加工系统还包括连接机构,连接机构包括齿轮轴、齿条、转动杆Ⅱ、偏心轮Ⅱ和电机,齿轮轴和齿条啮合传动,转动杆Ⅱ转动连接在齿条上,转动杆Ⅱ转动连接在偏心轮Ⅱ上,偏心轮Ⅱ固定连接在电机的输出轴上,齿轮轴转动连接在支撑架上,齿条滑动连接在支撑架上,偏心轮Ⅱ动连接在支撑架上,电机固定连接在支撑架上,齿轮轴固定连接在丝杆上,偏心轮Ⅱ和传动轴皮带传动。

作为本技术方案的进一步优化,本发明一种锂电池加工系统,所述一种锂电池加工系统还包括推料机构,推料机构包括凸轮、传动轴Ⅱ、推料架、推料管、推料头和滑动杆,凸轮固定连接在传动轴Ⅱ上,传动轴Ⅱ转动连接在推料架上,推料管滑动连接在推料架上,推料头通过弹簧滑动连接在推料管内,两个滑动杆均滑动连接在推料管上,推料管通过两个弹簧连接在两个滑动杆上,推料架固定连接在支撑架上。

作为本技术方案的进一步优化,本发明一种锂电池加工系统,所述一种锂电池加工系统还包括运输机构,运输机构包括运输传送带、连接轴Ⅱ、锥齿轮、扇形轮轴和连接轮,连接轴Ⅱ固定连接在运输传送带上,设有两个锥齿轮,其中一个锥齿轮和连接轴Ⅱ皮带传动,另一个锥齿轮和扇形轮轴啮合传动,扇形轮轴和连接轮啮合传动,两个锥齿轮啮合传动,运输传送带、两个锥齿轮、扇形轮轴和连接轮均转动连接在支撑架上,连接轮和传动轴Ⅱ皮带传动,扇形轮轴和传动轴通过锥齿轮啮合传动。

本发明一种锂电池加工系统的有益效果为:

本发明一种锂电池加工系统,加工完成后会将电池机制进行收集整理,整个过程不要人力整理,可以自动整齐的机内收集箱中,方便进行运输和后续的加工过程,节省了大量的人力物力,提高了工作效率,在加工过程中可以一次完成多个电池的注液的过程,节省人力物力的同时还提高了工作效率,调节后可以让每次注射量固定,不会造成浪费,或者影响电池使用,提高合格率。

附图说明

下面结合附图和具体实施方法对本发明做进一步详细的说明。

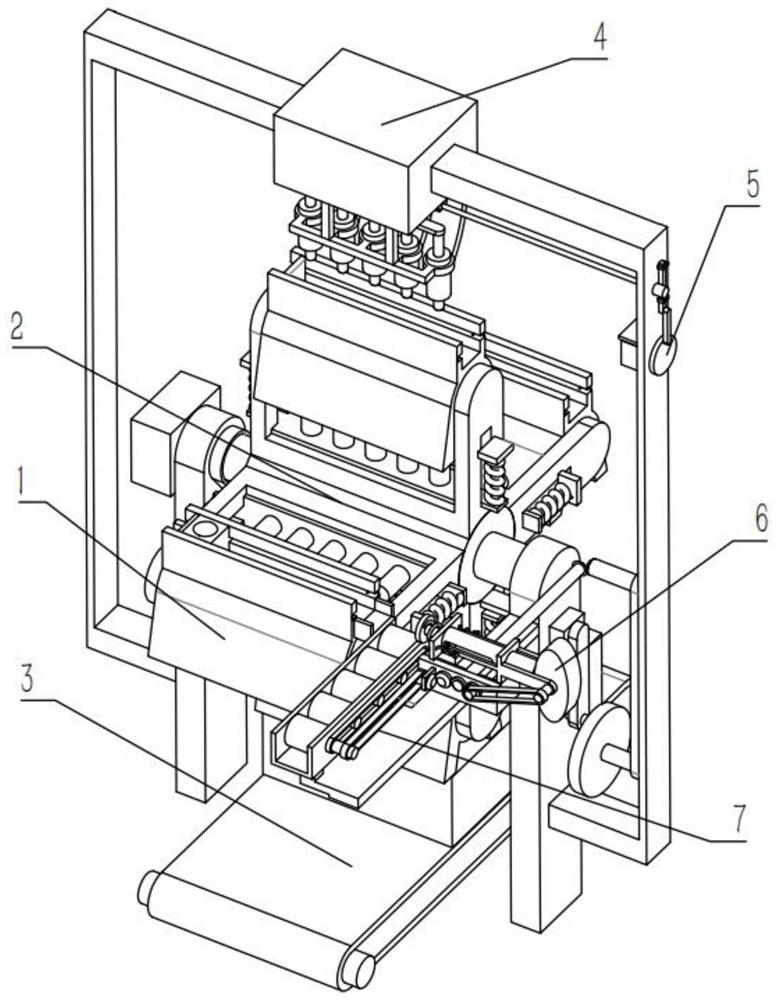

图1是本发明的锂电池加工系统整体结构示意图;

图2是本发明的锂电池加工系统另一方向的结构示意图;

图3是本发明的装载机构结构示意图;

图4是本发明的装载机构剖面结构示意图;

图5是本发明的棘齿轮结构示意图;

图6是本发明的转动机构结构示意图;

图7是本发明的收集机构结构示意图;

图8是本发明的注射机构结构示意图;

图9是本发明的连接机构结构示意图;

图10是本发明的推料机构结构示意图;

图11是本发明的运输机构结构示意图。

图中:装载机构1;电池放置盒101;载物架102;棘齿轮103;滑动块104;夹紧板105;转动板106;转动机构2还;转动主轴201;转动架202;推料杆203;固定板204;复位弹簧205;收集机构3;支撑架301;动力电机302;传送带303;收集箱304;滑动压板305;转动杆306;偏心轮307;传动轴308;注射机构4;电解液箱401;输料管402;注射管403;活塞架404;丝杆405;螺纹滑块406;升降转杆407;连接机构5;齿轮轴501;齿条502;转动杆Ⅱ503;偏心轮Ⅱ504;电机505;推料机构6;凸轮601;传动轴Ⅱ602;推料架603;推料管604;推料头605;滑动杆606;运输机构7;运输传送带701;连接轴Ⅱ702;锥齿轮703;扇形轮轴704;连接轮705。

具体实施方式

下面结合附图对本发明作进一步详细说明。

在本发明的描述中,需要说明的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”和“竖着”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明的描述中,需要说明的是,除非另有明确规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接可以是直接连接,亦可以是通过中间媒介间接连接,可以是两个部件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

此外,在本发明的描述中,除非另有说明,“多个”、“多组”、“多根”的含义是两个或两个以上。

具体实施方式一:

下面结合图1-11说明本实施方式,一种锂电池加工系统,包括装载机构1、转动机构2和收集机构3,所述装载机构1包括电池放置盒101、载物架102、棘齿轮103、滑动块104、夹紧板105和转动板106,多个电池放置盒101均滑动连接在载物架102内,棘齿轮103转动连接在载物架102上,滑动块104滑动连接在载物架102上,多个夹紧板105均转动连接在载物架102内,多个夹紧板105的另一端均通过弹簧连接在载物架102内,转动板106转动连接在载物架102上,电池放置盒101上设有齿条,电池放置盒101和棘齿轮103啮合传动,棘齿轮103和滑动块104摩擦传动,滑动块104通过弹簧连接在载物架102上,转动机构2包括推料杆203和固定板204,每个固定板204上均固定连接有多个推料杆203,收集机构3包括收集箱304;

将电池放置在电池放置盒101内,将多个电池放置盒101放在载物架102内,电池放置盒101滑入载物架102内时,电池放置盒101移动带动棘齿轮103转动,棘齿轮103转动带动滑动块104移动,棘齿轮103只能向右转动无法向左转动,可以防止电池放置盒101掉落,或者滑动,使加工过程出现故障,造成不必要的损失和浪费,电池放置盒101为上设有通孔,电池通过通孔被两个夹紧板105挡住,不会掉落,在加工完成后固定板204向下移动带动多个推料杆203向下移动,推料杆203向下移动带动电池向下移动,电池向下移动带动两个夹紧板105转动,电池向下移动整齐的落入收集箱304中,整个过程不要人力整理,可以自动整齐的机内收集箱304中,方便进行运输和后续的加工过程,节省了大量的人力物力,提高了工作效率。

具体实施方式二:

下面结合图1-11说明本实施方式,本实施方式对实施方式一作进一步说明,所述转动机构2还包括转动主轴201、转动架202和复位弹簧205,每个固定板204均通过两个复位弹簧205连接在转动架202上,转动架202固定连接在主轴201上,固定板204滑动连接在转动架202上,多个载物架102均转动连接在转动架202上;

转动主轴201转动带动转动架202转动,转动架202转动带动载物架102转动,载物架102的下端设有两个配重块,通过重力让载物架102保持稳定和竖直方向放置。

具体实施方式三:

下面结合图1-11说明本实施方式,本实施方式对实施方式二作进一步说明,所述收集机构3还包括支撑架301、动力电机302、传送带303、滑动压板305、转动杆306、偏心轮307和传动轴308,动力电机302固定连接在支撑架301上,传送带303转动连接在支撑架301上,收集箱304和传送带303摩擦传动,滑动压板305滑动连接在支撑架301上,转动杆306的上下两端分别转动连接在滑动压板305和偏心轮307上,偏心轮307和传动轴308均转动连接在支撑架301上,偏心轮307和传动轴308通过皮带传动,主轴201转动连接在支撑架301上,主轴201固定连接在动力电机302的输出轴上,主轴201和传送带303通过皮带传动;

每次动力电机302的输出轴转动四分之一周带动主轴201转动四分之一周,主轴201转动带动传送带303转动,传送带303转动带动传送带303转动移动,传送带转动距离为收集箱304的一排放置孔到后一排放置孔,可以在一次收集完成后调整准备第二次收集,直到收集箱304装满为止,让整个过程连续性更好,更高效,传动轴308转动带动偏心轮307转动,偏心轮307转动带动转动杆306转动,转动杆306转动带动滑动压板305移动,滑动压板305向下移动压动固定板204,带动固定板204向下移动,固定板204向下移动后压缩弹簧,滑动压板305向上移动时,固定板204通过弹簧伸长复位。

具体实施方式四:

下面结合图1-11说明本实施方式,本实施方式对实施方式三作进一步说明,所述一种锂电池加工系统还包括注射机构4,注射机构4包括电解液箱401、输料管402、注射管403、活塞架404、丝杆405、螺纹滑块406和升降转杆407,多个输料管402均固定连接在电解液箱401上,多个注射管403分别固定连接在多个输料管402上,多个注射管403均固定连接在电解液箱401上,活塞架404滑动连接在多个注射管403内,丝杆405转动连接在电解液箱401的下端,两个螺纹滑块406滑动连接在电解液箱401的下端,两个螺纹滑块406均和丝杆405螺纹传动,两个升降转杆407分别转动连接在两个螺纹滑块406上,两个升降转杆407均转动连接在活塞架404上,电解液箱401固定连接支撑架301上;

当载物架102转动到多个注射管403的正下方时,丝杆405转动带动两个螺纹滑块406向中间移动,螺纹滑块406向中间移动带动两个升降转杆407转动,两个升降转杆407转动带动活塞架404向下移动,活塞架404向下移动将注射管403内的电解液挤压出流到电池内,完成注射过程,丝杆405反向转动则带动两个螺纹滑块406向两侧移动,螺纹滑块406向两侧移动带动两个升降转杆407转动,两个升降转杆407转动带动活塞架404向上移动,活塞架404向上移动注射管403内气压减小,电解液箱401内的电解液通过输料管402流入注射管403内,重新将注射管403内装满电解液,可以一次完成多个电池的注液的过程,节省人力物力的同时还提高了工作效率。

具体实施方式五:

下面结合图1-11说明本实施方式,本实施方式对实施方式四作进一步说明,所述一种锂电池加工系统还包括连接机构5,连接机构5包括齿轮轴501、齿条502、转动杆Ⅱ503、偏心轮Ⅱ504和电机505,齿轮轴501和齿条502啮合传动,转动杆Ⅱ503转动连接在齿条502上,转动杆Ⅱ503转动连接在偏心轮Ⅱ上,偏心轮Ⅱ504固定连接在电机505的输出轴上,齿轮轴501转动连接在支撑架301上,齿条502滑动连接在支撑架301上,偏心轮Ⅱ504动连接在支撑架301上,电机505固定连接在支撑架301上,齿轮轴501固定连接在丝杆405上,偏心轮Ⅱ504和传动轴308皮带传动;

电机505的输出轴转动带动偏心轮Ⅱ504转动,偏心轮Ⅱ504转动带动转动杆Ⅱ503转动,转动杆Ⅱ503转动带动齿条502上下移动,齿条502上下移动带动齿轮轴501正反转动,齿轮轴501正反转动带动丝杆405正反转动,为注液过程提供动力,偏心轮Ⅱ504转动带动传动轴308转动。

具体实施方式六:

下面结合图1-11说明本实施方式,本实施方式对实施方式五作进一步说明,所述一种锂电池加工系统还包括推料机构6,推料机构6包括凸轮601、传动轴Ⅱ602、推料架603、推料管604、推料头605和滑动杆606,凸轮601固定连接在传动轴Ⅱ602上,传动轴Ⅱ602转动连接在推料架603上,推料管604滑动连接在推料架603上,推料头605通过弹簧滑动连接在推料管604内,两个滑动杆606均滑动连接在推料管604上,推料管604通过两个弹簧连接在两个滑动杆606上,推料架603固定连接在支撑架301上。

具体实施方式七:

下面结合图1-11说明本实施方式,本实施方式对实施方式六作进一步说明,所述一种锂电池加工系统还包括运输机构7,运输机构7包括运输传送带701、连接轴Ⅱ702、锥齿轮703、扇形轮轴704和连接轮705,连接轴Ⅱ702固定连接在运输传送带701上,设有两个锥齿轮703,其中一个锥齿轮703和连接轴Ⅱ702皮带传动,另一个锥齿轮703和扇形轮轴704啮合传动,扇形轮轴704和连接轮705啮合传动,两个锥齿轮703啮合传动,运输传送带701、两个锥齿轮703、扇形轮轴704和连接轮705均转动连接在支撑架301上,连接轮705和传动轴Ⅱ602皮带传动,扇形轮轴704和传动轴308通过锥齿轮啮合传动;

扇形轮轴704转动先带动左端的两个锥齿轮703转动,两个锥齿轮703转动带动连接轴Ⅱ702转动,连接轴Ⅱ702转动带动运输传送带701转动,运输传送带701转动将电池放置盒101向右运输,电池放置盒101移动到右侧推料头605前,扇形轮轴704这时与锥齿轮703失去啮合,扇形轮轴704转动带动连接轮705转动,连接轮705转动带动传动轴Ⅱ602转动,传动轴Ⅱ602转动带动凸轮601转动,凸轮601转动推动推料管604移动,推料管604移动带动推料头605移动,推料头605移动就会将电池放置盒101推入载物架102内,如此循环往复,直至载物架102内放满电池放置盒101,推料头605上设有弹簧,当推到最后一个电池放置盒101时,推料头605会向右滑动压缩弹簧,防止压坏电池放置盒101,造成不必要的损失,可以连续高效的完成上料过程,节省了人力物力,加快加工速度。

本发明的一种锂电池加工系统,其工作原理为:

使用时电机505的输出轴转动带动偏心轮Ⅱ504转动,偏心轮Ⅱ504转动带动转动杆Ⅱ503转动,转动杆Ⅱ503转动带动齿条502上下移动,齿条502上下移动带动齿轮轴501正反转动,齿轮轴501正反转动带动丝杆405正反转动,为注液过程提供动力,偏心轮Ⅱ504转动带动传动轴308转动,扇形轮轴704转动先带动左端的两个锥齿轮703转动,两个锥齿轮703转动带动连接轴Ⅱ702转动,连接轴Ⅱ702转动带动运输传送带701转动,运输传送带701转动将电池放置盒101向右运输,电池放置盒101移动到右侧推料头605前,扇形轮轴704这时与锥齿轮703失去啮合,扇形轮轴704转动带动连接轮705转动,连接轮705转动带动传动轴Ⅱ602转动,传动轴Ⅱ602转动带动凸轮601转动,凸轮601转动推动推料管604移动,推料管604移动带动推料头605移动,推料头605移动就会将电池放置盒101推入载物架102内,如此循环往复,直至载物架102内放满电池放置盒101,推料头605上设有弹簧,当推到最后一个电池放置盒101时,推料头605会向右滑动压缩弹簧,防止压坏电池放置盒101,造成不必要的损失,可以连续高效的完成上料过程,节省了人力物力,加快加工速度,当载物架102转动到多个注射管403的正下方时,丝杆405转动带动两个螺纹滑块406向中间移动,螺纹滑块406向中间移动带动两个升降转杆407转动,两个升降转杆407转动带动活塞架404向下移动,活塞架404向下移动将注射管403内的电解液挤压出流到电池内,完成注射过程,丝杆405反向转动则带动两个螺纹滑块406向两侧移动,螺纹滑块406向两侧移动带动两个升降转杆407转动,两个升降转杆407转动带动活塞架404向上移动,活塞架404向上移动注射管403内气压减小,电解液箱401内的电解液通过输料管402流入注射管403内,重新将注射管403内装满电解液,可以一次完成多个电池的注液的过程,节省人力物力的同时还提高了工作效率,将电池放置在电池放置盒101内,将多个电池放置盒101放在载物架102内,电池放置盒101滑入载物架102内时,电池放置盒101移动带动棘齿轮103转动,棘齿轮103转动带动滑动块104移动,棘齿轮103只能向右转动无法向左转动,可以防止电池放置盒101掉落,或者滑动,使加工过程出现故障,造成不必要的损失和浪费,电池放置盒101为上设有通孔,电池通过通孔被两个夹紧板105挡住,不会掉落,在加工完成后固定板204向下移动带动多个推料杆203向下移动,推料杆203向下移动带动电池向下移动,电池向下移动带动两个夹紧板105转动,电池向下移动整齐的落入收集箱304中,整个过程不要人力整理,可以自动整齐的机内收集箱304中,方便进行运输和后续的加工过程,节省了大量的人力物力,提高了工作效率,转动主轴201转动带动转动架202转动,转动架202转动带动载物架102转动,载物架102的下端设有两个配重块,通过重力让载物架102保持稳定和竖直方向放置,每次动力电机302的输出轴转动四分之一周带动主轴201转动四分之一周,主轴201转动带动传送带303转动,传送带303转动带动传送带303转动移动,传送带转动距离为收集箱304的一排放置孔到后一排放置孔,可以在一次收集完成后调整准备第二次收集,直到收集箱304装满为止,让整个过程连续性更好,更高效,传动轴308转动带动偏心轮307转动,偏心轮307转动带动转动杆306转动,转动杆306转动带动滑动压板305移动,滑动压板305向下移动压动固定板204,带动固定板204向下移动,固定板204向下移动后压缩弹簧,滑动压板305向上移动时,固定板204通过弹簧伸长复位。

当然,上述说明并非对本发明的限制,本发明也不仅限于上述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也属于本发明的保护范围。

- 一种锂电池加工系统

- 一种圆柱锂电池不锈钢金属配件生产加工系统