耐高温防烧损旋转补偿器

文献发布时间:2023-06-19 10:16:30

技术领域

本发明涉及一种旋转补偿器,尤其是涉及一种耐高温防烧损旋转补偿器。

背景技术

电力、石油、化工、热力等行业的管道中一般都需要安装使用补偿装置,现有的旋转补偿器密封结构一般都包括设置在外套管内表面的内凸台、设置在内管外表面上的外凸台、套设在内管上并且位于内凸台与外凸台之间的密封圈以及套设在内管上石墨材质的密封填料,密封圈的设置仅是为了进一步的增强密封效果,实际上只要密封填料密封性能好,密封圈是没有必要设置的,现有技术的密封填料伸入外套管中,密封填料的一端抵住内凸台,另一端由压紧法兰向其提供轴向推力,将密封填料压紧在外套管中,现有的旋转补偿器的密封结构,由于密封填料与压紧法兰相接的一端除与压紧法兰相接的部分外,其余部分系暴露于空气中的,在内管内的介质温度升高时,密封填料的温度随之升高,此时石墨材质的密封填料暴露于空气中的部分将被烧损,随着旋转补偿器长时间的使用,密封填料被烧损的越多,其长度也越小,密封性将逐渐的变差,密封填料密封的持久性差,导致旋转补偿器产品的使用寿命降低。

发明内容

本发明的目的是提供一种耐高温防烧损旋转补偿器,解决现有技术中旋转补偿器的密封填料易被烧损而影响密封性能的技术缺陷。

为解决上述问题,本发明所采取的技术方案是:耐高温防烧损旋转补偿器,包括内管和外套管,内管的一端伸入外套管内并且内管可相对外套管转动,在内管与外套管之间设置有密封结构,所述密封结构包括设置在外套管内表面的环形内凸台、套设在内管上的密封填料和套设在内管上的压紧法兰,环形内凸台、外套管和内管间形成密封腔,压紧法兰用于将密封填料压紧在密封腔内,还包括套装在内管上的密封盖,所述密封盖设置在密封填料与压紧法兰之间,用于将密封填料密封在密封腔内。本发明设置密封盖,将密封填料与空气隔绝,避免密封填料高温下与氧气接触烧损而失效,提高密封填料密封的持久性,从而极大的提高整个旋转补偿器的使用寿命。

作为本发明的进一步改进,密封盖呈环形。本发明中的密封盖位于密封腔内,并且与外套管的内表面和内管的外表面相贴合,使空气不可通过密封盖与密封填料接触,达到隔绝氧气的目的。

作为本发明的进一步改进,密封盖与密封填料相邻的一侧内凹形成便于密封填料伸入的环形槽。本发明中的密封填料端部伸入环形槽内,由密封片包裹密封填料的端部,更进一步的阻止密封填料与氧气接触,进一步的阻止密封填料被烧损,从而进一步的提高产品的使用寿命。

作为本发明的进一步改进,密封填料包括多个彼此相接的密封单元;相邻的两个密封单元相向的一端相贴合,距离环形内凸台最远的一个密封单元远离环形内凸台的一端伸入固定腔内,本发明中密封填料由多个密封单元构成,在一个密封单元损坏时,只需单独更换坏掉的密封单元即可,无需全部更换,经济性好。

作为本发明的进一步改进,环形内凸台的内表面设置有锥度,环形内凸台靠近密封填料一端的内径小于另一端的内径,相应的,内管的外表面设置有与环形内凸台内表面相配合的锥度,在环形内凸台的内表面上开有环形的密封槽,环形密封槽内设置有第一密封圈。本发明中环形内凸台与内管上设置相配合的锥度,在旋转补偿器承受内压的时候,第一密封圈承压变形,可消除旋转补偿器的加工误差,将旋转补偿器内的介质与密封填料隔开,可有效的隔绝介质中对密封填料产生反应的成份,更进一步的提高密封填料的使用寿命。

作为本发明的进一步改进,环形内凸台远离密封填料的一端形成环形缺口,内管伸入外套管内的一端外表面设置有环形外凸台,内管上套设有第二密封圈,环形外凸台将第二密封圈围在环形缺口内。本发明设置第二密封圈,更进一步的提高本发明的密封效果,避免旋转补偿器内的介质与密封填料相接触,本发明开设环形缺口,方便第二密封圈的安装。

作为本发明的进一步改进,环形内凸台的环形缺口的内表面上开有截面为V字形的环形尖槽。本发明设置环形尖槽,在环形外凸台挤压第二密封圈时,第二密封圈变形被挤入环形尖槽内与外套管成为一个整体而被固定,更进一步的提高密封性。

作为本发明的进一步改进,环形外凸台用于与环形内凸台相配合的面上设置有截面为半圆形的环形凸起,环形凸起与环形内凸台相接触。本发明设置环形凸起,由于其截面形状为半圆形,因此环形凸起与内凸台为线接触,减小了外套管与内管转动时的摩擦,并且环形凸起与内凸台相配合也具备一定的密封性,将将第二密封圈压紧在环形缺口内,进一步的隔开介质与密封填料。

作为本发明的进一步改进,压紧法兰包括法兰盘和压紧环,压紧环套设在内管上,其一端伸入外套管内用于朝密封填料的方向推动密封盖,压紧环的另一端与法兰盘相连,外套管的端部设置有固定法兰,固定法兰与法兰盘可拆卸连接。本发明采用法兰连接,由连接法兰推动压紧环,使压紧环压紧端盖,将密封填料密封在密封腔内。

综上所述,本发明的有益效果是:本发明采用设置端盖的方式,将密封填料与空气隔开,使密封填料在高温时因为不与氧气接触而不会烧损,提高了密封性,延长了旋转补偿器产品的使用寿命。

附图说明

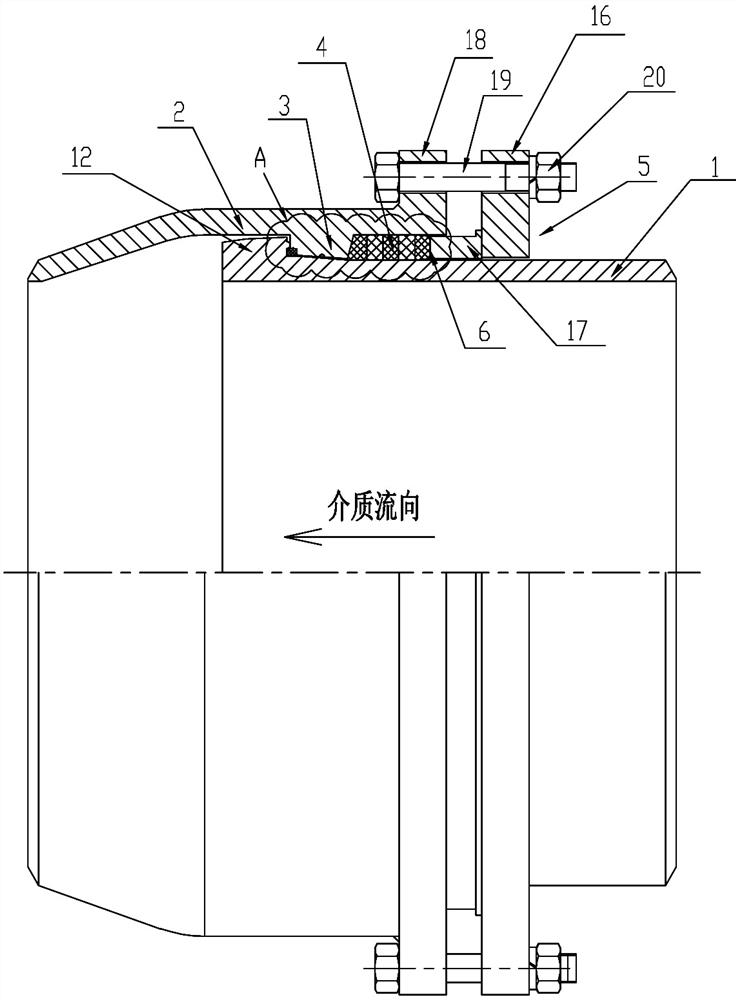

图1是本发明的结构示意图。

图2是图1中A处的局部放大图。

图3是图2中B处的局部放大图。

图4是反映实施例1中密封盖的立体结构示意图。

图5是反映实施例2中密封盖的立体结构示意图。

图6是反映实施例2中密封盖的剖面图。

其中:1、内管;2、外套管;3、环形内凸台;4、密封填料;5、压紧法兰;6、密封盖;10、密封单元;11、第一密封圈;12、环形外凸台;13、第二密封圈;14、环形尖槽;15、环形凸起;16、法兰盘;17、压紧环;18、固定法兰;19、螺栓;20、螺母。

具体实施方式

下面结合附图对本发明的具体实施方式做进一步的说明。

实施例1

如图1和图2所示的耐高温防烧损旋转补偿器,包括内管1和外套管2,内管1的一端自外套管2的一端伸入外套管2内并且内管1可相对外套管2转动,在内管1与外套管2之间设置有密封结构,所述密封结构包括设置在外套管2内表面的环形内凸台3、套设在内管1上的密封填料4和套设在内管1上的压紧法兰5,内管1位于外套管2内的一端的端部穿过环形内凸台3,环形内凸台3、外套管2和内管1间形成环形的密封腔,压紧法兰5用于将密封填料4压紧在密封腔内,使密封填料4靠近环形内凸台3的一端的端面与环形内凸台3相贴合,为了使密封填料4与空气中的氧气隔绝,避免密封填料4被烧损,本实施例设置有密封盖6,本实施例中的密封盖6由不锈钢材质制成,在使用时密封盖6套设在内管1上,并且密封盖6设置在密封填料4与压紧法兰5之间(即密封盖6设置在密封填料4上远离环形内凸台3的一端),用于将密封填料4密封在密封腔内。

本实施例中的密封盖6呈环形,如图4所示,密封盖6的外径与外套管2内径相等、外径与内管1外径相等,在使用时,密封片7位于密封腔内,其靠近环形内凸台3的端面与密封填料4远离环形内凸台3一端的端面相贴合,密封片7的外表面和内表面分别与外套管2的内表面和内管1的外表面相贴合,使空气不可通过密封片7与密封填料接触,达到隔绝氧气的目的。

本实施例中的压紧法兰5包括法兰盘16和压紧环17,其中压紧环17的外径小于或等于外套管2的内径,本发明优选的压紧环17的内径与外套管12的外径相等,压紧环17套设在内管1上,压紧环17的一端伸入外套管2内用于朝密封填料4的方向推动密封片7,压紧环17的另一端的端面与法兰盘16的法兰面相贴合,本实施例在外套管2的端部设置有与其同轴的固定法兰18,固定法兰18与法兰盘16可拆卸连接。本发明采用多根螺栓19和与螺栓19螺纹配合的螺母20将固定法兰18与法兰盘16可拆卸的连接。本实施例中法兰盘16的内径大于或等于内管1的外径,本实施例优选的法兰盘16的内径略大于内管1的外径,压紧环17远离密封盖6的一端的端面与法兰盘16靠近外套管2的一侧表面相贴合,螺栓19将法兰盘16与固定法兰18连接起来,法兰盘16朝着密封盖6的方向挤压压紧环17,由压紧环17推动密封盖16,将密封填料4封闭在密封腔内并隔空气中的氧气。

实施例2

本实施例与实施例1相比,所述的密封盖6与密封填料4相邻的一侧内凹形成便于密封填料4伸入的环形槽,如图5和图6所示,密封填料4远离环形内凸台3的一端伸入环形槽内,在使用状态下,密封盖6包裹密封填料4远离环形内凸台3一端的外表面、内表面和端面,进一步的阻止空气进入密封腔内,本实施例中其余部分的结构与实施例1相同,本实施例不予赘述。

实施例3

本实施例是在实施例2的基础上所做的进一步的改进,与实施例1相比,本实施例中的密封填料4包括多个彼此相接的密封单元10,相邻的两个密封单元10相向的一端紧密贴合,距离环形内凸台3最远的一个密封单元10远离环形内凸台3的一端伸入并由内固定环8和外固定环9夹紧在固定腔内。本实施例其余部分的结构与实施例2相同,具体可参考实施例2,本实施例不予赘述。

实施例4

本实施例系在实施例3的基础上所做的进一步的改进,与实施例3相比,本实施例中环形内凸台3的内表面设置有锥度,环形内凸台3靠近密封填料4一端的内径小于远离密封封填料4一端的内径,内管1的外表面设置有与环形内凸台3内表面相配合的锥度,在环形内凸台3的内表面上开有环形的密封槽,环形密封槽内设置第一密封圈11,用于将第一密封圈11的两侧隔开,使旋转补偿器内的介质不能越过第一密封圈11与密封填料4接触,避免介质中的物质与密封填料4反应,对密封填料造成腐蚀,进一步的提高密封填料4密封的持续性,本实施例中的第一密封圈11优选的采用紫铜材质制成,在旋转补偿器承受内压时,内管1与环形内凸台3挤压第一密封圈11,使第一密封圈11挤压形变,在有效的消除加工误差的同时,提高密封的性能。本实施例其余部分的结构与实施例3相同,具体可参考实施例3,本实施例不予赘述。

实施例5

本实施例系在实施例4的基础上所做的更进一步的改进,与实施例4相比,本实施例为了更进一步的隔绝旋转补偿器内的介质与密封填料4,在环形内凸台3远离密封填料4的一端形成环形缺口,内管1伸入外套管2内的一端外表面设置有环形外凸台12,内管1上套设有第二密封圈13,环形外凸台12将第二密封圈13围在环形缺口内。

本实施例在环形内凸台3的环形缺口的内表面上开有截面为V字形的环形尖槽14,如图3所示,所述的第二密封圈13优选的采用紫铜材质制成,在环形外凸台12挤压第二密封圈13时,第二密封圈13变形填充环形尖槽14,并且被固定在环形缺口内。本实施例其余部分的结构与实施例4相同,具体可参考实施例4,本实施例不予赘述。

实施例6

本实施例是对实施例5的更进一步的改进,本实施例5相比,本实施例在环形外凸台12用于与环形内凸台3相配合的面上设置有截面为半圆形的环形凸起15,环形凸起15与内管1共轴线,环形凸起15与环形内凸台3相接触,其中环形凸起15与环形内凸台3系线接触,在内管1与外套管2发生相对转动时,环形内凸台3与环形外凸台12间的摩擦小,在环形凸起15与环形内凸台3接触时,两者本身也具备密封性,使本实施例整体上的密封性更好。本实施例其余部分的结构与实施例5相同,具体可参考实施例5,本实施例不予赘述。

以上说明书中未做特别说明的部分均为现有技术,或者通过现有技术即能实现。而且本发明中所述具体实施案例仅为本发明的较佳实施案例而已,并非用来限定本发明的实施范围。即凡依本发明专利范围的内容所作的等效变化与修饰,都应作为本发明的技术范畴。

- 耐高温防烧损旋转补偿器

- 耐高温防烧损旋转补偿器