一种切割装置及开采系统

文献发布时间:2023-06-19 10:16:30

技术领域

本发明涉及机械领域,具体涉及一种切割装置及开采系统。

背景技术

目前对于开采大理石矿山,采用线锯的方式进行大理石的切割,一般在大理石上钻取若干个孔,钻孔所需耗费的时间周期很长,然后采用金刚石线锯,对大理石进行切割,由于线锯的材料昂贵,造成了开采成本的直线上升,因此使用成本高,效率极其低下,劳动强度大。现有的轨道式链臂锯需要频繁吊装轨道和频繁定位轨道,操作繁琐。且露天开采严重破坏植被和环境,远远达不到环保要求,若采用洞采的开采方式,现有的轨道式链臂锯体积过大,无法在有限的空间内展开。

发明内容

本发明的目的之一针对目前开采大理石的设备使用成本高、效率低下、劳动强度大的缺点,提供一种切割装置,可在有限的空间内,驱动链臂锯对大理石进行切割,目的之二提出了一种配备有切割装置的开采系统。

为了实现上述发明目的,本发明提供了以下技术方案:

一种切割装置,包括链臂锯,包括一层平台、三层平台和四层平台,所述链臂锯设在所述一层平台上,所述一层平台与三层平台旋转连接,所述四层平台与三层平台滑动连接。采用切割的方式代替常规的线锯,且可以驱动链臂锯完成任一方向的切割。

进一步,所述一层平台的底部带有二层平台,所述一层平台二层平台滑动连接,所述二层平台与三层平台连接。增大了链臂锯可滑动的距离。

进一步,所述四层平台的两端设有油缸,所述油缸的固定端与所述四层平台连接,所述油缸的移动端的移动方向与所述四层平台的长度方向平行。

进一步,所述一层平台上设有转动电机,且所述转动电机的转动轴朝向所述二层平台的方向伸出所述一层平台与齿条配合,所述齿条设置在所述二层平台的内侧面。一层平台在二层平台移动的动力来源。

进一步,所述一层平台的内侧面设有可转动的第一导轮,所述二层平台与所述第一导轮的位置相对应的外侧面设有第一导向槽,所述第一导轮可在第一导向槽内移动。减小了一层平台在二层平台上移动的阻力。

进一步,所述三层平台设有回转式减速器,用于驱动所述二层平台转动。为二层平台在三层平台上旋转的的方式。

进一步,所述三层平台的内侧面设有第二导轮,所述第四平台与所述第二导轮相对应的外侧面设有第二导向槽,所述第二导轮可在第二导向槽内移动。减小了三层平台在四层平台上移动的阻力。

进一步,所述四层平台包括链条和传送装置,所述三层平台与所述链条连接,所述传送装置可驱动所述链条运动,进而带动所述三层平台在所述四层平台上移动。通过链条驱动三层平台移动,减小了成本没提高了经济效益。

进一步,所述传送装置包括伸缩推杆以及动链轮组,所述伸缩推杆可带动所述动链轮组移动,所述动链轮组包括相连接的第一动链轮和第二动链轮,所述传送装置还包括间隔布置的第一传动链轮组、第二传动链轮组,所述链条两端固定,所述链条依次经过所述第一动链轮、第一传动链轮组、第二传动链轮组和第二动链轮。三层平台的移动距离为伸缩推杆移动距离的两倍,提高了效率。

一种开采系统,包括履带车和切割装置,所述切割装置的底端与所述履带车转动连接,所述履带车带有伸缩油缸,所述伸缩油缸远离所述履带车的端部与所述切割装置连接。

与现有技术相比,本发明的有益效果:

本发明采用四个平台驱动链臂锯,使得链臂锯可以达到任意方向的切割,代替了现有的线锯的方式,减少了磨损,提高了经济效益、开采成本,而且切割工具利用了空间,无需频繁吊装轨道和频繁定位轨道,无需再大面积破坏植被以扩大,无需后期再进行绿化处理。

附图说明:

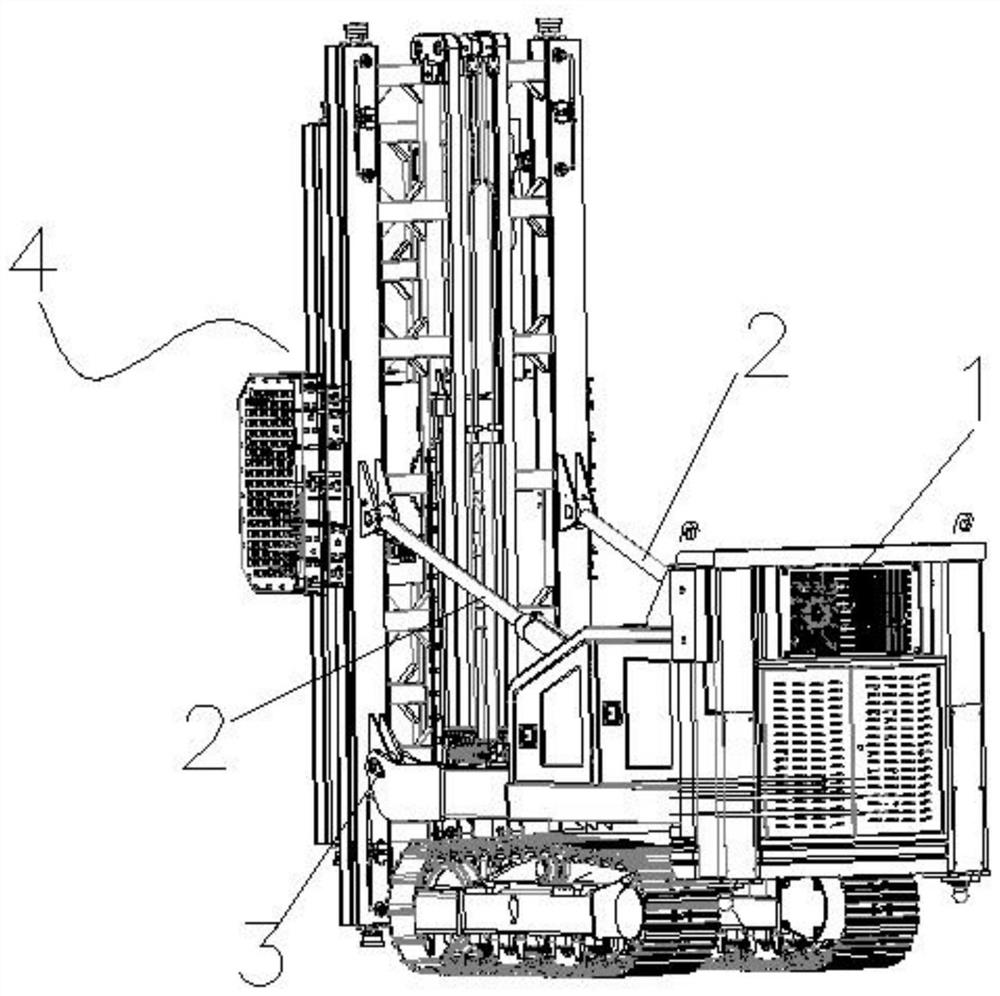

图1为开采系统三维图;

图2为开采系统侧视图;

图3为切割装置结构示意图;

图4为链臂锯、一层平台、二层平台和三层平台配合示意图;

图5为一层平台与二层平台配合方式示意图;

图6为一层平台结构示意图;

图7为二层平台和三层平台配合示意图;

图8为三层平台结构示意图;

图9为三层平台结构示意图;

图10为三层平台与四层平台配合结构示意图;

图11为四层平台结构示意图;

图12为传送装置结构示意图(无链条);

图13为传送装置结构示意图(有链条);

图14为四层平台实施方式原理图。

图中标记:1-履带车,2-伸缩油缸,3-销,4-切割装置,41-链臂锯,42-一层平台,43-二层平台,44-三层平台,45-四层平台,46-油缸,47-转动电机,48-齿条,49-转动齿轮,410-第一导向槽,411-第一导轮,412-回转式减速器,413-转向接头,414-第二导轮,415-链条,416-安装孔,417-第二导向槽,418-传送装置,4181-伸缩推杆,4182-第一动链轮,4183-第二动链轮,4184-第一传动链轮组,4185-第二传动链轮组,419-横板。

具体实施方式

下面结合试验例及具体实施方式对本发明作进一步的详细描述。但不应将此理解为本发明上述主题的范围仅限于以下的实施例,凡基于本发明内容所实现的技术均属于本发明的范围。

本实施例提出了一种开采系统,如图1和2所示,包括履带车1和切割装置4,切割装置4的底端与履带车1转动连接,履带车1带有伸缩油缸2,伸缩油缸2远离履带车1的端部与切割装置4连接。本实施例中切割装置4通过销3和销孔与履带车1实现连接,当启动伸缩油缸2时,伸缩油缸2可推动切割装置4转动,直至切割装置4达到所需的工作面状态。

如图3所示切割装置4包括第一平台42、第二平台43、第三平台44和第四平台45,第一平台42上设有链臂锯41,链臂锯41为现有技术,用于切割大理石。其中链臂锯41由主变速箱,链臂组成,主变速箱由变速箱壳体,链轮驱动机构和刀板摆动机构组成,链轮驱动是由液压马达驱动行星减速器,通过固定在空心轴里面的传动轴,带动链轮旋转,链轮带动链条进行切割,刀板摆动机构是由摆动电机带动行星减速器,再带动一级蜗杆旋转,传递到一级涡轮,一级涡轮固定在二级蜗杆上,带动二级蜗杆旋转,从而带动二级涡轮旋转,驱动刀板安装座进行摆动,带动刀板进行摆动切割。

链臂是由链条挡板,刀板母体,耐磨条,链条机构等组成,切割刀片安装在刀座上,刀座固定在链条上,链轮带动链条旋转,链条由外链板,内链板,销轴组成。

如图4-5所示,一层平台42的长度小于二层平台43,一层平台42可在二层平台43上往复滑动,具体的:一层平台42的横截面构造为U型,即两侧均朝向第二平台43的方向延伸,本实施例中,一层平台42的两侧为侧板,在两个侧板上方间隔设置多个挡板。一层平台42上设置转动电机47,转动电机47内部设有减速器,可减慢输出轴的转动速度转动电机47的输出轴朝向二层平台43,通过挡板之间的缝隙伸出一层平台42,在输出轴的端部连接有转动齿轮49,在二层平台43的内侧面设有与转动齿轮49啮合的齿条48,通过转动齿轮49和齿条48的配合,使得一层平台42可以沿着二层平台43的长度方向往复移动。转动齿轮49和齿条48可以为两个。齿条48分布在一层平台43的两个内侧面,并对称设置。

移动方式不局限于上述,可以通过在一层平台42和二层平台43之间设置滚珠丝杆副和驱动丝杆转动的转动电机的方式,驱动一层平台42移动。

如图6所示,一层平台42的两个内侧面均设有若干个第一导向轮411,在二层平台43的外侧面设置导向槽410,位置与第一导向轮411的位置相对应,使得第一导向轮411位于导向槽410的内部,当转动齿轮49转动时,第一导向轮411可在导向槽410内部滑动。

三层平台44和二层平台43的配合方式如图7所示,使得二层平台43可在三层平台44上转动,进而使得链臂锯41获得所需的切割角度。

三层平台44的长度小于二层平台43的长度,如图8和9所示,在三层平台44的中部设有回转式减速器412,可对二层平台43施加扭矩,进而驱动二层平台43转动。回转式减速器412为现有技术,集成了驱动动力源的全周回转减速传动机构,以回转支承作为传动从动件和机构附着件,通过在回转支承内外圈中的一个圈上附着主动件、驱动源和罩壳,而把另一个圈既当作传动从动件,又作为被驱动工作部件的连接基座,这样利用回转支承本身就是全周回转连接件的特点,高效配置驱动动力源和主传动零件。三层平台44的内侧面设有第二导向轮414。

二层平台43在回转式减速器412对应的位置设置有安装孔416,安装孔416与回转式减速器412通过罩壳相连接,连接方式为螺纹连接,即在罩壳与回转式减速器412的连接处周向设置多个螺杆和螺栓,用于将二层平台43与回转式减速器412连接,其中罩壳部分安装在安装孔416内部,罩壳的外部可设置安装在三层平台44上的法兰,用于保护罩壳,罩壳护法兰之间存在间隙。

在回转式减速器412中部设置有转向接头413,可用于通过电线,防止由于转动而造成电线的损伤。

驱动二层平台43转动的方式不局限于回转式减速器412,可以采用液压马达与减速器的组合的方式,使得液压马达的输出轴与二层平台43连接,进而驱动二层平台43转动。

三层平台44和四层平台45的配合方式如图10所示,如图11所示,四层平台45设有链条415,三层平台44与部分链条415连接,链条415通过传送装置418实现移动,进而带动三层平台44在第四平台45上往复移动。四层平台45的外侧面与第二导轮414对应的位置设置第二导向槽417。

传送装置418如图12和13所示,包括伸缩推杆4181、第一动链轮4182、第二动链轮4183、第一传动链轮组4184和第二传动链轮组4185,链条415与传送装置418配合时,两端固定。

链条415依次经过第一动链轮4182、第二动链轮4183、第一传动链轮组4184和第二传动链轮组4185。第一动链轮4182和第二动链轮4183相连接,伸缩推杆4181可带动第一动链轮4182在伸缩推杆4181的轴向方向往复移动,进而带动第二动链轮4183移动,第一动链轮4182和第二动链轮4183安装在一个框架体上,第二传动链轮组4185安装在伸缩推杆4181远离第一动链轮4182的端部。

两个第二导向槽417位于传送装置418的两侧,在两个第二导向槽417间隔设置多个横板419,横板419穿过链条415所围成的空间,将第一传动链轮组4185固定在距离最近的横板419上。

本实施例中,第一传动链轮组4181包括两个上下布置的第一传动链轮,第二传动链轮组4185包括两个上下布置的第二传动链轮。

传送装置418的实施方式如图14所示,当伸缩推杆4181向右推动第一动链轮4182,第一动链轮4182附近的链条415受压缩,因此第一动链轮4182逆时针转动,用于补偿第一动链轮4182附近的链条415;

第二动链轮4183附近的链条415受到补偿,因此需要压缩,使得第二动链轮4183逆时针转动,进而带动第一传动链轮组4184和第二传动链轮组4185均逆时针转动,三层平台44向左运动,且移动的的距离是伸缩推杆4181伸出距离的两倍。

为了保持稳定,本实施例在二层平台43和四层平台45的两端设置油缸46。

本系统的实施方式是,以切割整块大理石为例:履带车1移动至开采大理石的山洞内部,找到平稳的位置后,启动伸缩油缸2,另四层平台45竖直布置,启动四层平台45的油缸46,支撑在山洞内部的顶部和底部,用以加强稳定性。

启动伸缩推杆4181,另带动链臂锯41向上运动至顶端,启动回转式减速器412,另刀板和二层平台43水平,启动摆动电机和液压马达,一步步在大理石上切割出一条缝,进而使得刀板整体进入大理石中,启动旋转电机47,另链臂锯41水平移动,然后启动回转式减速器412,另链臂锯41竖直移动,因此,切割出竖直边和水平边,再按照上述方法,切割出另外的竖直边和水平边,进而完成大理石矿的开采。

- 一种切割装置及开采系统

- 一种往复式线切割微解放层的煤矿卸压消突与煤层气开采系统及方法