一种碳纤维复合材料U型架、U型架成型模具及成型方法

文献发布时间:2023-06-19 10:18:07

技术领域

本发明涉及碳纤维复合材料成型技术领域,具体涉及一种碳纤维复合材料U型架、U型架成型模具及成型方法。

背景技术

复合材料是高性能制品的物质基础,是先进设计理念和技术得以实现的重要保证。高性能复合材料由于其轻质高强的结构优点,已成功用于多个国家重点领域中,此前国内还没有过飞机U型架类U型架主体1采用复合材料成型的先例。航天的高性能、轻量化的要求是我国飞机升级换代的重要工程,创新难点多、技术跨度大,复杂程度高,代表了我国飞机制造的最高水平。现有用于与飞机配套的U型架由金属材料制造而成,无法满足我国飞机升级换代工程中对航天的高性能、轻量化的要求。除此之外,由于U型架形状复杂,铺层设计时需要考虑到铺放工艺成型时既要保证纤维连续,又要保证铺层角度基准合理、容易实施。导致复合材料U型架的成型工艺难度极大。

综上所述,现有的用于与飞机配套的U型架由金属材料制造而成,存在无法满足我国飞机升级换代工程中对航天的高性能、轻量化的要求的问题。

发明内容

本发明的目的是为了解决现有的用于与飞机配套的U型架由金属材料制造而成,存在无法满足我国飞机升级换代工程中对航天的高性能、轻量化的要求的问题,进而提供一种碳纤维复合材料U型架、U型架成型模具及成型方法。

本发明的技术方案是:

一种碳纤维复合材料U型架,所述碳纤维复合材料U型架包括U型架主体1、第一金属件2、第二金属件3、第三金属件4、第四金属件5和第五金属件6,U型架主体1为U型结构,U型架主体1由碳纤维复合材料制造而成,U型架主体1包括水平段11、过渡段12和两个竖直段13,水平段11水平设置,两个竖直段13竖直对称设置在水平段11上端面的左右两侧,过渡段12位于两个竖直段13之间的水平段11上方;水平段11包括法兰111和若干连接件,法兰111水平设置,第三金属件4通过若干连接件安装在法兰111上,且法兰111的内孔与第三金属件4同轴设置;每个竖直段13包括第一内直面板131和第一外弧面板132,第一内直面板131竖直设置在法兰111上端面上,第一外弧面板132设置在第一内直面板131外侧,第一外弧面板132两端分别与第一内直面板131两端连接,第三外弧面板124的两端分别与两侧的第一外弧面板132端部固接;位于左侧的竖直段13中的第一内直面板131上由上至下依次开设第一圆形通孔1311和第三圆形通孔1313,第一金属件2和第五金属件6分别同轴安装在第一圆形通孔1311和第三圆形通孔1313上;位于右侧的竖直段13中的第一内直面板131上由上至下依次开设第二圆形通孔1312和第四圆形通孔1314上,第二金属件3和第四金属件5分别同轴安装在第二圆形通孔1312和第四圆形通孔1314上;过渡段12包括第二内直面板121、第二外弧面板122、第三内直面板123、第三外弧面板124和顶板125;第二内直面板121和第二外弧面板122由内至外依次设置在法兰111上端面前侧,第二内直面板121两端分别与两侧的第一内直面板131垂直固接,第二外弧面板122的两端分别与两侧的第一外弧面板132端部固接;第三内直面板123和第三外弧面板124由内至外依次设置在法兰111上端面后侧,第三内直面板123两端分别与两侧的第一内直面板131垂直固接,第三外弧面板124的两端分别与两侧的第一外弧面板132端部固接;顶板125上端面中部为内凹弧面,顶板125的左右两端分别与两侧的第一内直面板131连接,顶板125的前端与第二外弧面板122上端连接,顶板125的后端与第三外弧面板124上端连接。

一种加工碳纤维复合材料U型架的成型模具,所述碳纤维复合材料U型架成型模具包括中心模具X-1、第一外模X-2、第二外模X-3、底座模具X-4、外加压框X-5和两个分瓣模X-6;中心模具X-1上部设有长方体定型块,所述矩形定型块顶部设有与U型架主体1的顶板125下端面匹配的内凹弧面;所述矩形定型块的宽度与U型架主体1的两个第一内直面板131内侧端面之间的距离相等;所述矩形定型块的长度与U型架主体1的第二内直面板121和第三内直面板123内侧端面之间的距离相等;中心模具X-1中部为圆柱体定型块,所述圆柱体定型块的外径与U型架主体1的第三圆形通孔1313内径相等;中心模具X-1下部为圆盘状定型块,所述圆盘状定型块上端面以环形阵列的方式开设若干与U型架主体1的第二加强筋112匹配的定型槽;第一外模X-2为圆管状结构,第一外模X-2的内径与U型架主体1的第二外弧面板122、第三外弧面板124和两个第一外弧面板132所形成的圆柱形壳状结构的外径相等;第二外模X-3为T型结构,第二外模X-3上部设有矩形盖板,第二外模X-3下部设有矩形定型块,所述矩形定型块底部设有与U型架主体1的顶板125上端面匹配的内凹弧面;分瓣模X-6的形状与U型架主体1的第一内直面板131、第一外弧面板132和法兰111之间所形成一个圆弧形壳体Y的形状相同,两个分瓣模X-6对称设置在中心模具X-1的两侧并形成U型结构,中心模具X-1和两个分瓣模X-6均放置在第一外模X-2的圆孔中,第二外模X-3插装在两个分瓣模X-6之间的中心模具X-1上部;外加压框X-5为方形管状结构,外加压框X-5套设在第一外模X-2外部,底座模具X-4为矩形板状结构,底座模具X-4设置在外加压框X-5下方,装配后的第二外模X-3、底座模具X-4和外加压框X-5之间形成一个长方体结构。

一种采用碳纤维复合材料U型架成型模具加工碳纤维复合材料U型架的成型方法,所述方法是通过以下步骤实现的,

步骤一、原材料复检:

通过原材料复检标准对碳纤维原材料的性能指标进行入厂复检,检验合格后方可使用;

步骤二、预浸料制造:

将碳纤维原材料制成幅宽为300mm的预浸料;

步骤三、第一加强筋133的成型:

在每个分瓣模X-6中的模瓣之间铺上预浸料,即成型后的第一加强筋133;

步骤四、整理加强筋:

修整第一加强筋133上多余的预浸料;

步骤五、蒙皮铺放:

将分瓣模X-6和中心模具X-1安装到一起后,将两个分瓣模X-6拼装后圆角部分填满预浸料,完成蒙皮的铺放;

步骤六、预压:

蒙皮铺放完成后将第一外模X-2、第二外模X-3、底座模具X-4和外加压框X-5拼装上,然后对U型架主体1进行加压;

步骤七、冷合模:

预压完成后将第一外模X-2、第二外模X-3、底座模具X-4和外加压框X-5拆卸掉,在U型架主体1存在缺料地方进行补平,补平之后再将第一外模X-2、第二外模X-3、底座模具X-4和外加压框X-5拼装上;

步骤八、热合模:

将成型模具放入固化炉进行加热,加热到一定温度后将成型模具从固化炉中取出,对U型架主体1进行加压;

步骤九、固化:

热合模之后将成型模具放入固化炉进行固化;

步骤十、脱模:

U型架主体1固化后待成型模具自然冷却后将成型模具从U型架主体1上脱下;

步骤十一、U型架主体1修整:

将脱下U型架主体1的毛刺修整掉;

步骤十二、划线:

在U型架主体1的左侧第一内直面板131上待加工的第一圆形通孔1311和第三圆形通孔1313处划线,在U型架主体1的右侧第一内直面板131上待加工的第二圆形通孔1312和第四圆形通孔1314处划线,后期切割使用;

步骤十三、检验:

在U型架主体1上划线后,对U型架主体1上的线进行检验;

步骤十四、切割:

按照划好的线对U型架主体1进行切割,在U型架主体1的左侧第一内直面板131上切割出第一圆形通孔1311和第三圆形通孔1313,在U型架主体1的右侧第一内直面板131上切割出第二圆形通孔1312和第四圆形通孔1314;

步骤十五、壳体与金属件装配:

装配前首先对金属件进行尺寸入厂复检;

然后将第一金属件2、第二金属件3、第四金属件5和第五金属件6分别装配到U型架主体1的第一圆形通孔1311、第二圆形通孔1312、第四圆形通孔1314和第三圆形通孔1313上;

步骤十六、U型架主体1胶接加螺接:

U型架主体1与金属件连接方式为胶接加螺钉连接;

步骤十七、总检:

装配完成后,对装配后的U型架主体1进行装配后总体尺寸的检验;

步骤十八、评审:

经过客户的评审,U型架主体1合格后方可出厂;

步骤十九、出厂:

将U型架主体1、合格证等装入包装箱。

本发明与现有技术相比具有以下效果:

1、本发明的碳纤维复合材料U型架为复合材料支架产品,整体为外加筋、夹层PMI泡沫结构,金属件精度要求较高,平面度及同轴度均需小于0.1mm。具有结构效率高,可靠性好的优点,完全满足航天的高性能、轻量化的要求,推动了碳纤维复合材料系列支架在航天方面的应用。

2、本发明的碳纤维复合材料的成型方法通过碳纤维复合材料的成型模具能够实现碳纤维复合材料U型架的成型一体化,保证了精密复合材料结构尺寸精度。成型工艺采用热融预浸料铺放、金属对模模压成型方法。铺放工艺成型时既保证了纤维连续,又保证了铺层角度基准合理、容易实施。

附图说明

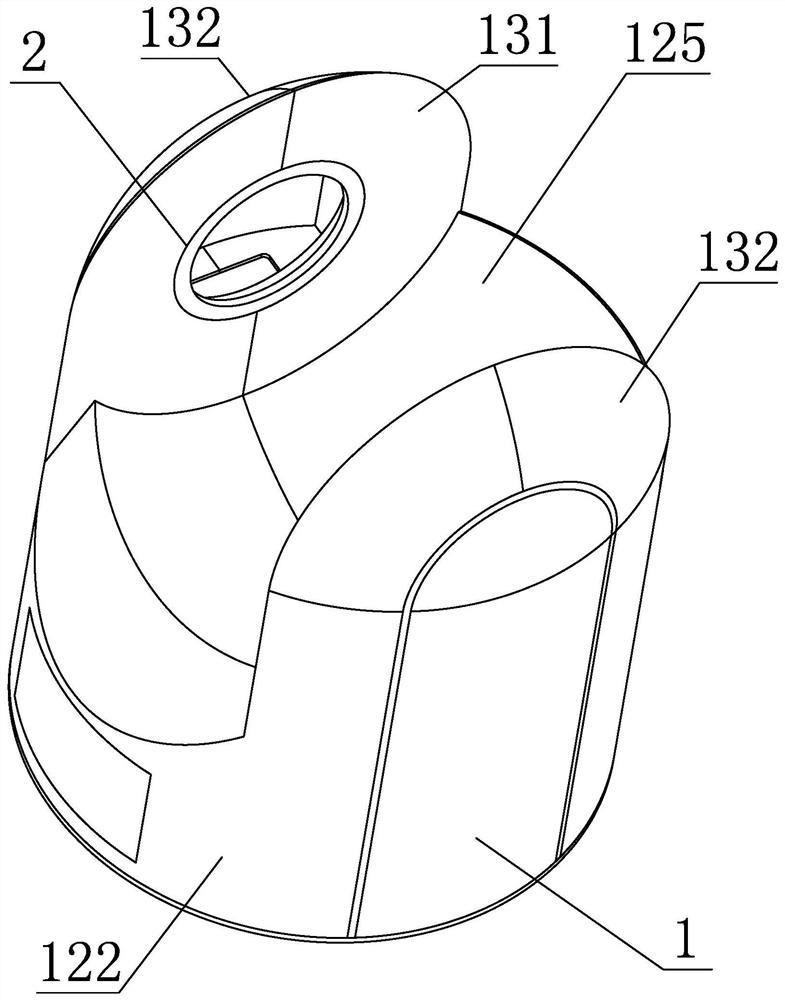

图1是本发明的碳纤维复合材料U型架的轴测图;

图2是本发明的碳纤维复合材料U型架的主视图;

图3是图1在A-A处的剖视图;

图4是本发明的碳纤维复合材料U型架的俯视图;

图5是图4在B-B处的剖视图;

图6是图2在C向视图;

图7是本发明的碳纤维复合材料U型架主结构成型模具的结构示意图;

图8是本发明的碳纤维复合材料U型架主结构成型模具的爆炸图;

图9是本发明的碳纤维复合材料U型架的工艺流程图。

具体实施方式

具体实施方式一:结合图1至图6说明本实施方式,本实施方式的一种碳纤维复合材料U型架,所述碳纤维复合材料U型架包括U型架主体1、第一金属件2、第二金属件3、第三金属件4、第四金属件5和第五金属件6,

U型架主体1为U型结构,U型架主体1由碳纤维复合材料制造而成,U型架主体1包括水平段11、过渡段12和两个竖直段13,

水平段11水平设置,两个竖直段13竖直对称设置在水平段11上端面的左右两侧,过渡段12位于两个竖直段13之间的水平段11上方;水平段11包括法兰111和若干连接件,法兰111水平设置,第三金属件4通过若干连接件安装在法兰111上,且法兰111的内孔与第三金属件4同轴设置;

每个竖直段13包括第一内直面板131和第一外弧面板132,第一内直面板131竖直设置在法兰111上端面上,第一外弧面板132设置在第一内直面板131外侧,第一外弧面板132两端分别与第一内直面板131两端连接,第三外弧面板124的两端分别与两侧的第一外弧面板132端部固接;

位于左侧的竖直段13中的第一内直面板131上由上至下依次开设第一圆形通孔1311和第三圆形通孔1313,第一金属件2和第五金属件6分别同轴安装在第一圆形通孔1311和第三圆形通孔1313上;

位于右侧的竖直段13中的第一内直面板131上由上至下依次开设第二圆形通孔1312和第四圆形通孔1314上,第二金属件3和第四金属件5分别同轴安装在第二圆形通孔1312和第四圆形通孔1314上;

过渡段12包括第二内直面板121、第二外弧面板122、第三内直面板123、第三外弧面板124和顶板125;

第二内直面板121和第二外弧面板122由内至外依次设置在法兰111上端面前侧,第二内直面板121两端分别与两侧的第一内直面板131垂直固接,第二外弧面板122的两端分别与两侧的第一外弧面板132端部固接;

第三内直面板123和第三外弧面板124由内至外依次设置在法兰111上端面后侧,第三内直面板123两端分别与两侧的第一内直面板131垂直固接,第三外弧面板124的两端分别与两侧的第一外弧面板132端部固接;

顶板125上端面中部为内凹弧面,顶板125的左右两端分别与两侧的第一内直面板131连接,顶板125的前端与第二外弧面板122上端连接,顶板125的后端与第三外弧面板124上端连接。

具体实施方式二:结合图1至图6说明本实施方式,本实施方式的每个竖直段13还包括三个第一加强筋133,第一内直面板131、第一外弧面板132和法兰111之间形成一个圆弧形壳体Y,所述圆弧形壳体Y内由上至下依次水平设置三个第一加强筋133,第一加强筋133的两端分别与第一内直面板131和第一外弧面板132固接;

第一圆形通孔1311设置在左侧的竖直段13中的第一层第一加强筋133与第二层第一加强筋133之间,第二圆形通孔1312设置在右侧的竖直段13中的第一层第一加强筋133与第二层第一加强筋133之间,第一圆形通孔1311与第二圆形通孔1312同轴设置;

第三圆形通孔1313设置在左侧的竖直段13中的第三层第一加强筋133与法兰111之间,第四圆形通孔1314设置在右侧的竖直段13中的第三层第一加强筋133与法兰111之间,第三圆形通孔1313与第四圆形通孔1314同轴设置。

如此设置,U型架主体1整体为外加筋、夹层PMI泡沫结构,在圆弧形壳体Y内水平设置三个第一加强筋133,具有结构效率高,可靠性好的优点,能够满足航天的高性能、轻量化的要求,同时第一加强筋133分别与第一圆形通孔1311、第二圆形通孔1312、第三圆形通孔1313和第四圆形通孔1314交错设置,避免在安装外部阶梯轴时产生干涉。其它组成和连接关系与具体实施方式一相同。

具体实施方式三:结合图3说明本实施方式,本实施方式的第一圆形通孔1311、第二圆形通孔1312、法兰111内孔、第四圆形通孔1314和第三圆形通孔1313均为阶梯孔;

第一金属件2、第二金属件3、第三金属件4、第四金属件5和第五金属件6均为圆环形结构;

第一圆形通孔1311、第二圆形通孔1312、法兰111内孔、第四圆形通孔1314和第三圆形通孔1313均为阶梯孔的外圆分别加工有与第一圆形通孔1311、第二圆形通孔1312、法兰111内孔、第四圆形通孔1314和第三圆形通孔1313配合的台阶;

第一金属件2、第二金属件3、第三金属件4、第四金属件5和第五金属件6的平面度及同轴度均小于0.1mm。

如此设置,第一金属件2、第二金属件3、第三金属件4、第四金属件5和第五金属件6用于与外部阶梯轴配合,防止阶梯轴在金属件的内圆中发生窜动。其它组成和连接关系与具体实施方式一或二相同。

具体实施方式四:结合图3和图5说明本实施方式,本实施方式的第二外弧面板122、第三外弧面板124和两个第一外弧面板132之间形成圆柱形壳状结构,所述圆柱形壳状结构的外径为D,D=1000mm。

如此设置,圆柱形壳状结构与直线型板状结构相比较具有较好的强度,能够弥补碳纤维复合材料支架强度较差的问题,有效地提高了碳纤维复合材料支架的可靠性。其它组成和连接关系与具体实施方式一、二或三相同。

具体实施方式五:结合图3和图5说明本实施方式,本实施方式的水平段11还包括若干第二加强筋112,法兰111下端面以环形阵列的方式设置若干第二加强筋112。

如此设置,在法兰111底部均匀布设若干第二加强筋112,能够保证法兰111的强度,在满足航天的高性能、轻量化的要求的同时,具有结构效率高,可靠性好的优点。其它组成和连接关系与具体实施方式一、二、三或四相同。

具体实施方式六:结合图2和图3说明本实施方式,本实施方式的所述碳纤维复合材料U型架的高度为H,H=1281.24;第一加强筋133的厚度为8mm;法兰111的厚度为15.5mm;第二加强筋112的厚度为10mm。其它组成和连接关系与具体实施方式一、二、三、四或五相同。

具体实施方式七:结合图7和图8说明本实施方式,本实施方式的一种加工碳纤维复合材料U型架的成型模具,所述碳纤维复合材料U型架成型模具包括中心模具X-1、第一外模X-2、第二外模X-3、底座模具X-4、外加压框X-5和两个分瓣模X-6;

中心模具X-1上部设有长方体定型块,所述矩形定型块顶部设有与U型架主体1的顶板125下端面匹配的内凹弧面;所述矩形定型块的宽度与U型架主体1的两个第一内直面板131内侧端面之间的距离相等;所述矩形定型块的长度与U型架主体1的第二内直面板121和第三内直面板123内侧端面之间的距离相等;

中心模具X-1中部为圆柱体定型块,所述圆柱体定型块的外径与U型架主体1的第三圆形通孔1313内径相等;

中心模具X-1下部为圆盘状定型块,所述圆盘状定型块上端面以环形阵列的方式开设若干与U型架主体1的第二加强筋112匹配的定型槽;

第一外模X-2为圆管状结构,第一外模X-2的内径与U型架主体1的第二外弧面板122、第三外弧面板124和两个第一外弧面板132所形成的圆柱形壳状结构的外径相等;

第二外模X-3为T型结构,第二外模X-3上部设有矩形盖板,第二外模X-3下部设有矩形定型块,所述矩形定型块底部设有与U型架主体1的顶板125上端面匹配的内凹弧面;

分瓣模X-6的形状与U型架主体1的第一内直面板131、第一外弧面板132和法兰111之间所形成一个圆弧形壳体Y的形状相同,

两个分瓣模X-6对称设置在中心模具X-1的两侧并形成U型结构,中心模具X-1和两个分瓣模X-6均放置在第一外模X-2的圆孔中,第二外模X-3插装在两个分瓣模X-6之间的中心模具X-1上部;

外加压框X-5为方形管状结构,外加压框X-5套设在第一外模X-2外部,底座模具X-4为矩形板状结构,底座模具X-4设置在外加压框X-5下方,装配后的第二外模X-3、底座模具X-4和外加压框X-5之间形成一个长方体结构。

其它组成和连接关系与具体实施方式一、二、三、四、五或六相同。

具体实施方式八:结合图8说明本实施方式,本实施方式的每个分瓣模X-6包括第一模瓣、第二模瓣、第三模瓣和第四模瓣,第一模瓣、第二模瓣、第三模瓣和第四模瓣由上至下依次设置,第一模瓣下端面与第二模瓣上端面之间的距离与U型架主体1的第一层第一加强筋133的厚度相等;第二模瓣下端面与第三模瓣上端面之间的距离与U型架主体1的第二层第一加强筋133的厚度相等;第三模瓣下端面与第四模瓣上端面之间的距离与U型架主体1的第三层第一加强筋133的厚度相等。

如此设置,第一加强筋133的成型过程中,在每个分瓣模X-6中的模瓣之间铺上预浸料,即可实现第一加强筋133的成型。其它组成和连接关系与具体实施方式一、二、三、四、五、六或七相同。

具体实施方式九:结合图1至图9说明本实施方式,本实施方式的一种采用碳纤维复合材料U型架成型模具加工碳纤维复合材料U型架的成型方法,所述方法是通过以下步骤实现的,

步骤一、原材料复检:

通过原材料复检标准对碳纤维原材料的性能指标进行入厂复检,检验合格后方可使用;

步骤二、预浸料制造:

将碳纤维原材料制成幅宽为300mm的预浸料;

步骤三、第一加强筋133的成型:

在每个分瓣模X-6中的模瓣之间铺上预浸料,即成型后的第一加强筋133;

步骤四、整理加强筋:

修整第一加强筋133上多余的预浸料;

步骤五、蒙皮铺放:

将分瓣模X-6和中心模具X-1安装到一起后,将两个分瓣模X-6拼装后圆角部分填满预浸料,完成蒙皮的铺放;

步骤六、预压:

蒙皮铺放完成后将第一外模X-2、第二外模X-3、底座模具X-4和外加压框X-5拼装上,然后对U型架主体1进行加压;

步骤七、冷合模:

预压完成后将第一外模X-2、第二外模X-3、底座模具X-4和外加压框X-5拆卸掉,在U型架主体1存在缺料地方进行补平,补平之后再将第一外模X-2、第二外模X-3、底座模具X-4和外加压框X-5拼装上;

步骤八、热合模:

将成型模具放入固化炉进行加热,加热到一定温度后将成型模具从固化炉中取出,对U型架主体1进行加压;

步骤九、固化:

热合模之后将成型模具放入固化炉进行固化;

步骤十、脱模:

U型架主体1固化后待成型模具自然冷却后将成型模具从U型架主体1上脱下;

步骤十一、U型架主体1修整:

将脱下U型架主体1的毛刺修整掉;

步骤十二、划线:

在U型架主体1的左侧第一内直面板131上待加工的第一圆形通孔1311和第三圆形通孔1313处划线,在U型架主体1的右侧第一内直面板131上待加工的第二圆形通孔1312和第四圆形通孔1314处划线,后期切割使用;

步骤十三、检验:

在U型架主体1上划线后,对U型架主体1上的线进行检验;

步骤十四、切割:

按照划好的线对U型架主体1进行切割,在U型架主体1的左侧第一内直面板131上切割出第一圆形通孔1311和第三圆形通孔1313,在U型架主体1的右侧第一内直面板131上切割出第二圆形通孔1312和第四圆形通孔1314;

步骤十五、壳体与金属件装配:

装配前首先对金属件进行尺寸入厂复检;

然后将第一金属件2、第二金属件3、第四金属件5和第五金属件6分别装配到U型架主体1的第一圆形通孔1311、第二圆形通孔1312、第四圆形通孔1314和第三圆形通孔1313上;

步骤十六、U型架主体1胶接加螺接:

U型架主体1与金属件连接方式为胶接加螺钉连接;

步骤十七、总检:

装配完成后,对装配后的U型架主体1进行装配后总体尺寸的检验;

步骤十八、评审:

经过客户的评审,U型架主体1合格后方可出厂;

步骤十九、出厂:

将U型架主体1、合格证等装入包装箱。

其它组成和连接关系与具体实施方式一、二、三、四、五、六、七或八相同。

本实施方式的蒙皮5mm厚度铺层:

(0/90/45/-45)

本实施方式的法兰15.5mm厚度铺层:

(0/90/45/-45)

本实施方式的碳纤维复合材料U型架的U型架主体1的成型材料为M40/8485;M40/8485材料参数见表1,第一金属件2、第二金属件3、第三金属件4、第四金属件5和第五金属件6的材料为钛合金材料或铝合金材料,其中,钛合金材料参数见表2,铝合金材料参数见表3。

表1复合材料材料参数

表2钛合金材料参数

表3铝合金材料参数

具体实施方式十:结合图8和图9说明本实施方式,本实施方式的在进行步骤五中所述的蒙皮铺放前,需要进行分瓣拼装补圆角,

所述分瓣拼装补圆角的具体步骤如下:

每个分瓣模X-6上的棱均有一定数值的圆角,分瓣模X-6拼装后会在两个圆角部分出现空隙,为了保证U型架主体1成型后不产生缺料现象,需要在分瓣模X-6拼装后进行补圆角。其它组成和连接关系与具体实施方式的一、二、三、四、五、六、七、八或九相同。

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

- 一种碳纤维复合材料U型架、U型架成型模具及成型方法

- 一种碳纤维复合材料U型架