一种一体式玻璃钢化设备

文献发布时间:2023-06-19 10:25:58

技术领域

发明涉及玻璃强化设备领域,具体涉及一种一体式玻璃钢化设备。

背景技术

在玻璃加工业中,对于厚度较薄的玻璃,通常采用化学强化法对玻璃进行强化以得到强度更高的钢化玻璃,其原理是把需要钢化的玻璃或玻璃制品放置在高温熔融的含有硝酸钾的盐浴中浸泡一定时间,通过将玻璃中小离子半径的钠、锂离子和含有硝酸钾的盐浴中更大离子半径的钾离子进行置换,从而使玻璃表面产生压缩应力层,达到提高玻璃强度的目的。

参见图1,现有技术中的玻璃化学钢化设备通常包括预热炉100、钢化炉200、冷却炉300。其中钢化炉200位于下方,预热炉100和冷却炉300倒置,且位于钢化炉200的左右上方,呈倒“品”字排列。在生产过程中,待处理玻璃在三个炉中的放入和取出都由程序控制的机械手完成,首先将待处理玻璃放入位于左上方的预热炉100中,预热后机械手从预热炉100中将待处理玻璃取出并放入下方的钢化炉200中进行离子置换处理,然后机械手再将下一批待处理玻璃放入预热炉100,钢化炉200中的玻璃钢化后再由机械手取出放入冷却炉300。

申请人发现,利用现有技术的玻璃化学钢化设备批量生产化学钢化玻璃,至少存在如下缺点:

1)钢化炉200的炉门需要频繁的启闭,导致设备发生故障的概率,以及外界异物进入到钢化炉200内的概率增大;

2)钢化炉200通常是大容量立方体机构,为了保证钢化炉200内熔盐均匀受热,需要在钢化炉200的底面及四个侧面设置加热机构,导致钢化炉200结构复杂;

3)钢化炉200通常较深,导致更换熔盐的程序复杂,且钢化炉200的清理难度大、耗时长。

发明内容

本发明所要解决的技术问题是提供一种全新的、完全不同于现有技术的一体式玻璃钢化设备,使用所述一体式玻璃钢化设备生产钢化玻璃时,无需频繁启闭炉门,极大的降低了设备故障率,有效防止生产过程中外界异物落入到设备内部。

为解决上述技术问题,发明所采用的技术方案是提供一种一体式玻璃钢化设备,包括:炉体,所述炉体具有上方开口的炉腔,所述炉腔包括由左至右依次连通的预热室、强化室和冷却室,所述预热室的左侧设有与外界连通的进料口,所述冷却室的右侧设有与外界连通的出料口,所述强化室内用于盛放熔盐;加热装置,用于升高所述预热室和所述强化室内的温度;冷却装置,用于降低所述冷却室内的温度;炉门,盖设于所述炉腔的上方;输料装置,从所述进料口穿入所述炉腔并从所述出料口穿出;第一料架,用于摆放玻璃,安装于所述输料装置;所述输料装置用于带动所述第一料架自所述进料口进入到所述炉腔内,并依次经过所述预热室、所述强化室和所述冷却室后,从所述出料口穿出。

通过采用上述技术方案的一体式玻璃钢化设备,只需将摆放有待强化的玻璃的第一料架安装到输料装置上,输料装置即可携带所述待强化的玻璃自所述进料口进入到所述炉腔内,并依次经过所述预热室、所述强化室和所述冷却室后,从所述出料口穿出,而所述待强化的玻璃分别在所述预热室、所述强化室和所述冷却室的停留时间则可以通过控制所述输料装置的启停来调整。如此一来,所述待强化的玻璃可分别在所述预热室、所述强化室和所述冷却室内进行预热、离子交换和冷却处理,整个过程中需要运动的部件仅为所述输料装置,利于自动化控制、降低设备故障率,且炉门无需打开可避免外界异物落入强化室内而影响玻璃的强化效果。

作为本发明提供的一体式玻璃钢化设备的改进,所述炉门包括盖设于所述预热室的上方的第一盖体;所述一体式玻璃钢化设备还包括相互平行且间隔开的第一隔热门和第二隔热门,所述第一隔热门和所述第二隔热门均竖直的可上下移动的穿设于所述第一盖体;当所述第一隔热门或所述第二隔热门上移至开启位置时,所述第一隔热门或所述第二隔热门的下侧与所述预热室的底壁之间的间隔可供所述第一料架穿过;当所述第一隔热门或所述第二隔热门下移至关闭位置时,所述第一隔热门或所述第二隔热门的下边缘贴合所述预热室的底壁。通过上述改进,当装载有待强化的玻璃的第一料架进入到所述预热室后,将所述第一隔热门和所述第二隔热门下移至所述关闭位置,可在所述第一隔热门和所述第二隔热门之间形成一个相对密闭的空间,待强化的玻璃可在所述第一隔热门和所述第二隔热门之间的空间内进行高效的预热处理。

作为本发明提供的一体式玻璃钢化设备的改进,所述炉门包括盖设于所述强化室的上方的第二盖体,所述第二盖体与所述炉体之间为可转动连接。通过上述改进,所述一体式玻璃钢化设备经一段时间的使用后,可以将所述第二盖体打开,以便于对所述强化室内的熔盐进行更换。

作为本发明提供的一体式玻璃钢化设备的改进,所述炉门包括盖设于所述强化室的上方的第三盖体,所述冷却装置安装于所述第三盖体。通过上述改进,所述冷却装置可以针对性的将所述冷却室内的热空气向上排出至外界,有利于快速降低所述冷却室内的温度。

作为本发明提供的一体式玻璃钢化设备的改进,所述一体式玻璃钢化设备还包括相互平行且间隔开的第三隔热门和第四隔热门,所述第三隔热门和所述第四隔热门均竖直的可上下移动的穿设于所述第三盖体,所述第三隔热门和所述第四隔热门位于所述冷却装置的左侧;当所述第三隔热门或所述第四隔热门上移至开启位置时,所述第三隔热门或所述第四隔热门的下侧与所述冷却室的底壁之间的间隔可供所述第一料架穿过;当所述第三隔热门或所述第四隔热门下移至关闭位置时,所述第三隔热门或所述第四隔热门的下边缘贴合所述冷却室的底壁。通过上述改进,当装载有经强化后的玻璃的第一料架进入到所述冷却室后,将所述第三隔热门和所述第四隔热门下移至所述关闭位置,可有效阻隔所述强化室与所述冷却室,阻止所述强化室内的热量传递至所述冷却室内,以便于经强化后的玻璃在所述冷却室内快速降温。

作为本发明提供的一体式玻璃钢化设备的改进,所述强化室呈扁平的长方体状,所述加热装置包括用于升高所述强化室内温度的第一加热组件,所述第一加热组件布设于所述强化室的正下方。需要指出的是,现有技术中,用于盛放熔盐的强化炉通常是较深的立方体结构,要保证其内部的熔盐受热均价就需要在强化炉的底面及四个侧面设置加热机构,导致现有的强化炉结构复杂、制造难度大。而通过上述改进,由于所述强化室呈扁平的长方体状,因而只需要在所述强化室的正下方布设所述第一加热组件即可保证所述强化室内的熔盐受热均匀。另外,由于所述强化室较浅,使其相比与现有的强化炉来说,更加容易清洗。

作为本发明提供的一体式玻璃钢化设备的改进,所述强化室内容置一内胆,所述内胆上侧开口,用于盛放熔盐。通过上述改进,进行熔盐更换作业时,可以直接将旧内胆整体取出,然后更换为新内胆,极大提高了熔盐更换效率。

作为本发明提供的一体式玻璃钢化设备的改进,所述输料装置包括:环绕所述炉体的两条传送链,两条所述传送链平行间隔布置,每一所述传送链条均具有位于所述炉腔内的第一段和外露于所述炉体的第二段,所述第一段横向贯穿所述炉腔,所述第一段的左端自所述进料口穿出与所述第二段的左端相连、右端自所述出料口穿出与所述第二段的右端相连;用于驱动两条所述传送链同步旋转的驱动机构;连接于两条所述传送链之间的多个连接杆,多个所述连接杆沿所述传送链的长度方向间隔分布;所述第一料架可转动的挂接于所述连接杆。如此,所述第一料架可拆卸的连接在所述输料装置上,以便于所述第一料架在所述输料装置的带动下自所述出料口穿出后,将其与所述输料装置快速拆离。

作为本发明提供的一体式玻璃钢化设备的改进,所述强化室的底壁低于所述预热室和所述冷却室的底壁。所述强化室下沉式设计,有效防止所述强化室内的熔盐外溢至所述预热室或所述冷却室。

作为本发明提供的一体式玻璃钢化设备的改进,所述一体式玻璃钢化设备还包括第二料架和可分离的设置于所述第二料架内的粉料盒,所述粉料盒用于收容固体物料,所述粉料盒的侧壁设有可供熔盐穿过的透过孔,所述第二料架用于可拆卸的安装于所述输料装置。通过上述改进,当需要向所述强化室的熔盐内添加TSP粉料时,可以在所述粉料盒内预装TSP粉料,然后将预装TSP粉料的粉料盒插放在所述第二料架上,然后将所述第二料架挂接在所述输料装置上,如此,预装TSP粉料的粉料盒在所述输料装置的带动下进入到所述强化室内,粉料盒所述强化室的左端移动到右端的过程中,TSP粉料与所述强化室内各处的熔盐动态反应,实现均匀添加的效果,另外,大部份反应产物残留在粉料盒内,可随粉料盒移出于所述强化室,只有小部分残留在所述强化室内,大幅减小所述强化室的清理难度。

实施本发明的一体式玻璃钢化设备至少可以达到以下有益效果:

1、通过采用上述技术方案的一体式玻璃钢化设备,只需将摆放有待强化的玻璃的第一料架安装到输料装置上,输料装置即可携带所述待强化的玻璃自所述进料口进入到所述炉腔内,并依次经过所述预热室、所述强化室和所述冷却室后,从所述出料口穿出,而所述待强化的玻璃分别在所述预热室、所述强化室和所述冷却室的停留时间则可以通过控制所述输料装置的启停来调整。如此一来,所述待强化的玻璃可分别在所述预热室、所述强化室和所述冷却室内进行预热、离子交换和冷却处理,整个过程中需要运动的部件仅为所述输料装置,利于自动化控制、降低设备故障率,且炉门无需打开可避免外界异物落入强化室内而影响玻璃的强化效果;

2、当装载有待强化的玻璃的第一料架进入到所述预热室后,将所述第一隔热门和所述第二隔热门下移至所述关闭位置,可在所述第一隔热门和所述第二隔热门之间形成一个相对密闭的空间,待强化的玻璃可在所述第一隔热门和所述第二隔热门之间的空间内进行高效的预热处理;

3、当装载有经强化后的玻璃的第一料架进入到所述冷却室后,将所述第三隔热门和所述第四隔热门下移至所述关闭位置,可有效阻隔所述强化室与所述冷却室,阻止所述强化室内的热量传递至所述冷却室内,以便于经强化后的玻璃在所述冷却室内快速降温;

4、由于所述强化室呈扁平的长方体状,因而只需要在所述强化室的正下方布设所述第一加热组件即可保证所述强化室内的熔盐受热均匀。另外,由于所述强化室较浅,使其相比与现有的强化炉来说,更加容易清洗;

5、所述强化室内容置一内胆,所述内胆上侧开口,用于盛放熔盐。通过上述改进,进行熔盐更换作业时,可以直接将旧内胆整体取出,然后更换为新内胆,极大提高了熔盐更换效率;

6、当需要向所述强化室的熔盐内添加TSP粉料时,可以在所述粉料盒内预装TSP粉料,然后将预装TSP粉料的粉料盒插放在所述第二料架上,然后将所述第二料架挂接在所述输料装置上,如此,预装TSP粉料的粉料盒在所述输料装置的带动下进入到所述强化室内,粉料盒所述强化室的左端移动到右端的过程中,TSP粉料与所述强化室内各处的熔盐动态反应,实现均匀添加的效果,另外,大部份反应产物残留在粉料盒内,可随粉料盒移出于所述强化室,只有小部分残留在所述强化室内,大幅减小所述强化室的清理难度。

附图说明

为了更清楚地说明发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图:

图1为现有技术中的玻璃化学钢化设备的结构示意图;

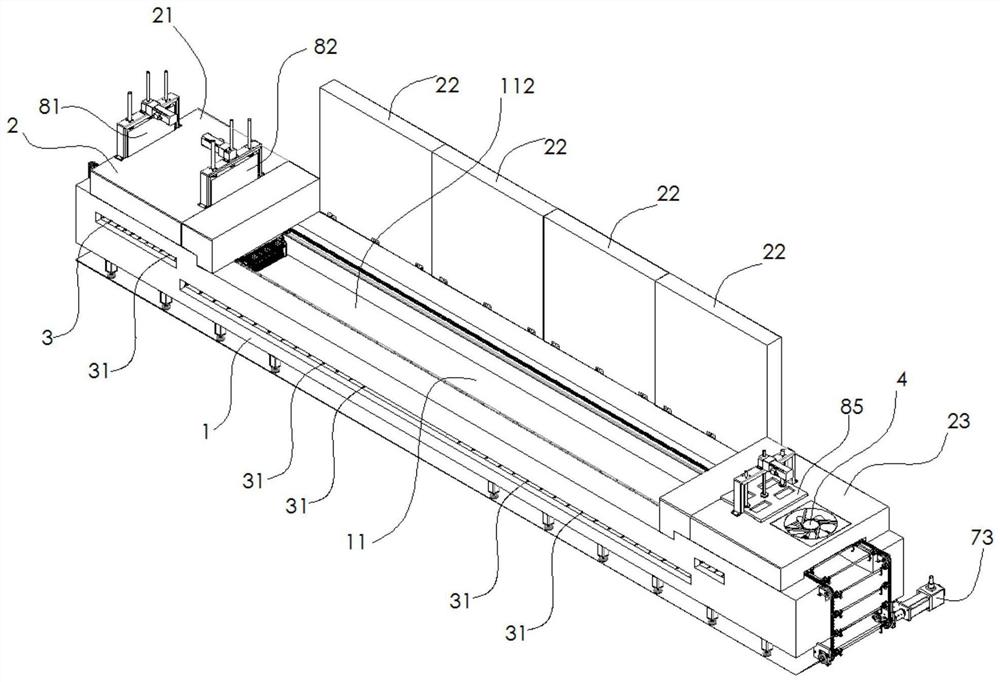

图2为本实施例提供的一体式玻璃钢化设备的立体结构示意图;

图3为本实施例提供的一体式玻璃钢化设备的剖面示意图;

图4为本实施例提供的一体式玻璃钢化设备的部分结构的立体组合示意图,为了充分展示所述输料装置与所述炉体之间的安装关系,在图4中省略了第一盖体、第三盖体和部分的第二盖体;

图5为图4的局部放大图;

图6为本实施例提供的一体式玻璃钢化设备中的第一料架的立体结构示意图;

图7为本实施例提供的一体式玻璃钢化设备中的第一盖体与第一隔热门和第二隔热门的立体组合示意图;

图8为本实施例提供的一体式玻璃钢化设备中的第三盖体与第三隔热门和第四隔热门的立体组合示意图;

图9为本实施例提供的一体式玻璃钢化设备中的第二料架和粉料盒的立体组合示意图。

具体实施方式中的附图标号说明:

具体实施方式

为了便于理解发明,下面将参照相关附图对发明进行更全面的描述。附图中给出了发明的典型实施例。但是,发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对发明的公开内容更加透彻全面。

除非另有定义,本文所使用的所有的技术和科学术语与属于发明的技术领域的技术人员通常理解的含义相同。本文中在发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制发明。

本实施例提供了一体式玻璃钢化设备。参见图2,图2为本实施例提供的一体式玻璃钢化设备的立体结构示意图。所述一体式玻璃钢化设备包括炉体1、炉门2、加热装置3、冷却装置4、输料装置7和第一料架5。

参见图3,图3为本实施例提供的一体式玻璃钢化设备的剖面示意图,在图3中可以看到,所述炉体1具有上方开口的炉腔11,所述炉腔11包括由左至右依次连通的预热室111、强化室112和冷却室113。所述预热室111的左侧设有与外界连通的进料口1111,所述冷却室113的右侧设有与外界连通的出料口1131。所述强化室112内用于盛放熔盐。特别的,所述强化室112采用下沉式设计,所述强化室112的底部低于所述预热室111和所述冷却室113的底壁,也就是说,所述强化室112的高度要低于所述冷却室113和所述预热室111,如此可有效防止所述强化室112内的熔盐外溢至所述预热室111或所述冷却室113。

所述加热装置3用于升高所述预热室111和所述强化室112内的温度,具体的,继续参见图2,所述加热装置3包括用于升高所述强化室112内温度的第一加热组件和用于升高所述预热室111内温度的第二加热组件。所述第一加热组件为包括多个根布设在所述炉体1内的且位于所述强化室112的正下方的加热管31,所述第一加热组件通电后即可对所述强化室112进行加热,以使所述强化室112内的温度升高到所要求的温度。类似的,所述第二加热组件包括多根布设在所述炉体1内的且位于所述预热室111的正下方的加热管31,所述第二加热组件通电后即可对所述预热室111进行加热,以使所述预热室111内的温度升高到所要求的温度。特别的,所述强化室112设计为呈扁平的长方体状。需要指出的是,现有技术中,用于盛放熔盐的强化炉通常是较深的立方体结构,要保证其内部的熔盐受热均价就需要在强化炉的底面及四个侧面设置加热机构,导致现有的强化炉结构复杂、制造难度大。然而,由于所述强化室112呈扁平的长方体状,因而只需要在所述强化室112的正下方布设所述第一加热组件即可保证所述强化室112内的熔盐受热均匀。另外,由于所述强化室112较浅,使其相比与现有的强化炉来说,更加容易清洗。

所述炉门2盖设于所述炉腔11的上方,具体的,如图2所示,所述炉门2包括盖设于所述预热室111的上方的第一盖体21、盖设于所述强化室112的上方的多个第二盖体22、以及盖设于所述强化室112的上方的第三盖体23。

所述冷却装置4用于降低所述冷却室113内的温度,具体的,所述冷却装置4安装于所述第三盖体23,如图2所示,所述第三盖体23设有上下贯通的安装孔,所述冷却装置4采用的是排气风扇,所述排气风扇安装在所述安装孔内,所述排气风扇转动时即可将所述冷却室113内的空气抽出,可加速所述冷却室113与外界的热交换。

所述输料装置7从所述进料口1111穿入所述炉腔11并从所述出料口1131穿出,用于带动所述第一料架5自所述进料口1111进入到所述炉腔11内,并依次经过所述预热室111、所述强化室112和所述冷却室113后,从所述出料口1131穿出。参见图4,图4为本实施例提供的一体式玻璃钢化设备的部分结构的立体组合示意图,为了充分展示所述输料装置7与所述炉体1之间的安装关系,在图4中省略了第一盖体21、第三盖体23和部分的第二盖体22。如图4所示,所述输料装置7包括一对环绕所述炉体1的且相互平行间隔布置的传送链71、多个两端分别连接两个所述传送链71的连接杆72、以及用于驱动两条所述传送链71同步旋转的驱动机构73。在这里,所述驱动机构73采用的是步进电机。结合图3可以看到,每一所述传送链条均具有位于所述炉腔11内的第一段711和外露于所述炉体1的第二段712,所述第一段711横向贯穿所述炉腔11,所述第一段711的左端自所述进料口1111穿出与所述第二段712的左端相连、右端自所述出料口1131穿出与所述第二段712的右端相连。所述传送链条与所述炉体1之间通过链轮组连接,所述链轮组包括第一定位链轮741、第二定位链轮742、第一导向链轮743、第二导向链轮744、第三定位链轮745、第四定位链轮746、第五定位链轮749、第三导向链轮748和主动链轮747。所述第一定位链轮741安装在所述炉体1的左端的上部。所述第二定位链轮742安装在所述预热室111的侧壁的右侧,且所述第二定位链轮742的中心与所述第一定位链轮741的中心处于相同的水平高度。所述第一导向链轮743安装在所述强化室112的侧壁的左侧,且所述第一导向链轮743的中心在所述第二定位链轮742的中心的右下方。所述第二导向链轮744安装在所述强化室112的侧壁的右侧,且所述第二导向链轮744的中心高度与所述第二导向链轮744的中心处于相同的水平高度。所述第三定位链轮745安装在所述冷却室113的侧壁的左侧,所述第三定位链轮745的中心在所述第二导向链轮744的中心的右上方。所述第四定位链轮746安装在所述炉体1的右端的上部,且所述第四定位链轮746的中心高度与所述第三定位链轮745的中心处于相同的水平高度。所述主动链轮747位于所述第四定位链轮746的正下方,所述主动链轮747安装与所述步进电机的输出轴。所述第三导向链轮748安装在固定于所述炉体1的底部的安装板上,所述第三导向链轮748的中心位于所述主动链轮747的中心的左侧。所述第五定位链轮749安装于所述炉体1的左端的下部,所述第五定位链轮749的中心与所述第三导向链轮748的中心处于相同的水平高度,所述第五定位链轮749位于所述第一定位链轮741的正下方。应理解的是,所述第一定位链轮741、第二定位链轮742、第一导向链轮743、第二导向链轮744、第三定位链轮745、第四定位链轮746、第五定位链轮749、第三导向链轮748和主动链轮747的中心落在同一个竖直平面上。所述传送链条同时绕接于所述第一定位链轮741、第二定位链轮742、第一导向链轮743、第二导向链轮744、第三定位链轮745、第四定位链轮746、主动链轮747、第三导向链轮748和第五定位链轮749。参见图3,所述传送链条的第一段711可以分为绕接于所述第一定位链轮741和第二定位链轮742之间第一水平段7111、绕接于所述第二定位链轮742和所述第一导向链轮743之间第一过渡段7112、绕接于所述第一导向链轮743和第二导向链轮744之间的第二水平段7113、绕接于所述第二导向链轮744和所述第三定位链轮745之间的第二过渡段7114、以及绕接于所述第三定位链轮745和所述第四定位链轮746之间的第三水平段7115。所述第一水平段7111在所述预热室111内由左至右水平延伸。所述第一过渡段7112自所述第一水平段7111的右端斜向下延伸。所述第二水平段7113的左端连接于所述第一过渡段7112的下端,且在所述强化室112内由左至右水平延伸。所述第二过渡段7114自所述第二水平段7113的右端斜向上延伸。所述第三水平段7115的左端连接于所述第二过渡段7114的上端,且在所述冷却室113内由左至右水平延伸。参见图4,多个所述连接杆72等距离间隔排布。具体的,为了便于描述,下文中将布置在后侧的传送链71称为第一传送链条,布置在前侧的传送链71称为第二传送链条。参见图5,图5为图4的局部放大图,所述所述第二传送链条的后侧焊固有多个等距离间隔开的第二安装定位片751。相应的,在第一传送链条的前侧也焊固了多个等距离间隔开的第一安装定位片752,且多个所述第一安装定位片752分别与多个所述第二安装定位片751一一对应,所述连接杆72的前、后两端分别固定相对应的所述第二安装定位片751和所述第一安装定位片752上。根据以上描述不难得知,当所述步进电机运转时,可带动所述第一传送链条和所述第二传送链条同步旋转,而连接于所述第一传送链条和所述第二传送链条之间的连接杆72则可沿着所述第一传送链条和所述第二传送链条的延伸路径移动。以位于所述进料口1111附近的连接杆72为例,所述连接杆72由左至右自所述进料口1111进入到所述炉腔11内,并依次经过所述预热室111、所述强化室112和所述冷却室113,然后从所述出料口1131穿出所述炉腔11,然后随所述第一传送链条和所述第二传送链条沿着由上至下、由左至右、右下至上的轨迹返回到所述进料口1111附近。

所述第一料架5用于摆放玻璃,安装于所述输料装置7。具体的,参见图6,图6为第一料架5的立体结构示意图。图6示意的第一料架5中插放了多片玻璃板。如图6所示,所述第一料架5包括前后相对设置的前侧板51和后侧板52、连接于所述前侧板51和后侧板52之间的两个支撑杆53、以及连接于所述前侧板51和后侧板52之间的两个限位杆54。两个所述支撑杆53前后间隔开且高度一致,均连接于所述前侧板51和后侧板52的下部。两个所述限位杆54前后间隔开且高度一致,两个所述限位杆54高于两个所述支撑杆53,且两个所述限位杆54之间的间隔大于两个所述支撑杆53之间的间隔。特别的,每一个所述限位杆54上均凹设有多个前后等间隔分布的环形定位槽541,分别位于两个所述限位杆54上的多个环形定位槽541一一对应。将玻璃板插放在所述第一料架5上时,玻璃板的左、右侧边缘分别嵌入到分别位于两个所述限位杆54上的相对应的环形定位槽541内,玻璃板的底侧缘则支撑在两个所述支撑杆53上。继续参见图6,所述前侧板51和所述后侧板52上均设有前后贯通的钩挂孔55,结合图5可知,所述连接杆72上设有一对前后相对的挂钩76,当需要将所述第一料架5安装到所述连接杆72上时,只需将所述前侧板51和所述后侧板52上的钩挂孔分别挂在所述连接杆72上的两个挂钩76上即可。如此,可实现所述第一料架5可拆卸的连接在所述输料装置7上,以便于所述第一料架5在所述输料装置7的带动下自所述出料口1131穿出后,将其与所述输料装置7快速拆离。

根据以上记载可知,使用本实施例提供的一体式玻璃钢化设备生产强化玻璃时,首先需要在所述强化室112内盛放适量的熔盐,然后将待强化玻璃插放在所述第一料架5上,接着只需在所述出料口1131的左侧将插放有待强化的玻璃的第一料架5挂接在所述输料装置7的连接杆72上,输料装置7的步进电机运转时,所述传送链条即可驱动携带有所述待强化的玻璃的第一料架5自所述进料口1111进入到所述炉腔11内,并依次经过所述预热室111、所述强化室112和所述冷却室113后,从所述出料口1131穿出,本领技术人员应当理解的是,所述待强化的玻璃分别在所述预热室111、所述强化室112和所述冷却室113的停留时间则可以通过控制所述步进电机的启停来调整。如此一来,所述待强化的玻璃可分别在所述预热室111、所述强化室112和所述冷却室113内进行预热、离子交换和冷却处理。当携带有所述待强化的玻璃的第一料架5自所述出料口1131穿出时,可以直接将所述第一料架5自所述连接杆72上取下。整个过程中需要运动的部件仅为所述输料装置7,利于自动化控制、降低设备故障率,且炉门2无需打开可避免外界异物落入强化室112内而影响玻璃的强化效果。

进一步的,所述一体式玻璃钢化设备还包括相互平行且间隔开的第一隔热门81和第二隔热门82。参见图7,图7为本实施例提供的一体式玻璃钢化设备中的第一盖体21与第一隔热门81和第二隔热门82的立体组合示意图。所述第一隔热门81和所述第二隔热门82均竖直的可上下移动的穿设于所述第一盖体21;当所述第一隔热门81或所述第二隔热门82上移至开启位置时,所述第一隔热门81或所述第二隔热门82的下侧与所述预热室111的底壁之间的间隔可供所述第一料架5穿过(参见图3);当所述第一隔热门81或所述第二隔热门82下移至关闭位置时,所述第一隔热门81或所述第二隔热门82的下边缘贴合所述预热室111的底壁。继续参见图7,所述第一盖体21的上侧设一第一框架811,所述第一框架811上设有第一伺服电机812,所述第一伺服电机812与所述第一隔热门81之间通过竖向延伸的第一丝杆连接813,如此所述第一伺服电机812可驱动所述第一盖体21上下移动。类似的,所述第一盖体21的上侧还设有第二框架821,所述第二框架821上设有第二伺服电机822,所述第二伺服电机822与所述第二隔热门82之间通过竖向延伸的第二丝杆连接823,如此所述第二伺服电机822可驱动所述第二隔热门82上下移动。使用本实施例提供的一体式玻璃钢化设备生产强化玻璃的过程中,当装载有待强化的玻璃的第一料架5进入到所述预热室111后,可将所述第一隔热门81和所述第二隔热门82下移至所述关闭位置,如此一来可在所述第一隔热门81和所述第二隔热门82之间形成一个相对密闭的空间,从而待强化的玻璃可在所述第一隔热门81和所述第二隔热门82之间的空间内进行高效的预热处理。

进一步的,所述第二盖体22与所述炉体1之间为可转动连接。所述一体式玻璃钢化设备经一段时间的使用后,可以将所述第二盖体22打开,以便于对所述强化室112内的熔盐进行更换。

进一步的,所述一体式玻璃钢化设备还包括相互平行且间隔开的第三隔热门83和第四隔热门84。参见图8,图8为本实施例提供的一体式玻璃钢化设备中的第三盖体23与第三隔热门83和第四隔热门84的立体组合示意图。所述第三隔热门83和所述第四隔热门84均竖直的可上下移动的穿设于所述第三盖体23,所述第三隔热门83和所述第四隔热门84位于所述冷却装置4的左侧;当所述第三隔热门83或所述第四隔热门84上移至开启位置时,所述第三隔热门83或所述第四隔热门84的下侧与所述冷却室113的底壁之间的间隔可供所述第一料架5穿过;当所述第三隔热门83或所述第四隔热门84下移至关闭位置时,所述第三隔热门83或所述第四隔热门84的下边缘贴合所述冷却室113的底壁(参见图3)。继续参见图8,所述第三盖体23的上侧安装有第三框架851,所述第三框架851上安装有第三伺服电机852,所述第三隔热门83和第四隔热门84的顶部通过连接板85连接,所述第三伺服电机852与所述连接板85之间通过竖向延伸的第三丝杆连接853,如此所述第三伺服电机852可驱动所述连接板85上下移动,而所述连接板85上下移动时即可带动所述第三隔热门83和第四隔热门84同时上下移动。使用本实施例提供的一体式玻璃钢化设备生产强化玻璃的过程中,当装载有经强化后的玻璃的第一料架5进入到所述冷却室113后,将所述第三隔热门83和所述第四隔热门84下移至所述关闭位置,可有效阻隔所述强化室112与所述冷却室113,阻止所述强化室112内的热量传递至所述冷却室113内,以便于经强化后的玻璃在所述冷却室113内快速降温。

进一步的,所述强化室112内容置一内胆,所述内胆上侧开口,用于盛放熔盐。如此一来,进行熔盐更换作业时,可以直接将旧内胆整体取出,然后更换为新内胆,极大提高了熔盐更换效率。

进一步的,所述一体式玻璃钢化设备还包括第二料架6和可分离的设置于所述第二料架6内的粉料盒9,所述粉料盒9用于收容固体物料,所述粉料盒9的侧壁设有可供熔盐穿过的透过孔,所述第二料架6用于可拆卸的安装于所述输料装置7。参见图9,图9为本实施例提供的一体式玻璃钢化设备中的第二料架6和粉料盒9的立体组合示意图。如图9所示,所述第二料架6包括前后相对设置的前面板61和后面板62、连接于所述前面板61和后面板62之间的两个支撑棒63、以及连接于所述前面板61和后面板62之间的两个限位棒64。两个所述支撑棒63前后间隔开且高度一致,均连接于所述前面板61和后面板62的下部。两个所述限位棒64前后间隔开且高度一致,两个所述限位棒64高于两个所述支撑棒63,且两个所述限位棒64之间的间隔大于两个所述支撑棒63之间的间隔。特别的,每一个所述限位棒64和上均凹设有多个前后等间隔分布的环形限位槽641,分别位于两个所述限位棒64上的多个环形限位槽641一一对应。所述粉料盒9呈扁平的长方体状,其前后相对的两个侧壁上开设有多个所述透过孔。将所述粉料盒9放在所述第二料架6上时,所述粉料盒9的左、右侧壁分别嵌入到分别位于两个所述限位棒64上的相对应的环形限位槽641内,所述粉料盒9的底壁则支撑在两个所述支撑棒63上。继续参见图9,所述前面板61和所述后面板62上均设有前后贯通的挂接孔,当需要将所述第二料架6安装到所述连接杆72上时,只需将所述前面板61和所述后面板62上的挂接孔65分别挂在所述连接杆72上的两个挂钩76上即可。使用本实施例提供的一体式玻璃钢化设备生产强化玻璃的过程中,当需要向所述强化室112的熔盐内添加TSP粉料时,可以在所述粉料盒9内预装TSP粉料,然后将预装TSP粉料的粉料盒9插放在所述第二料架6上,然后将所述第二料架6挂接在所述输料装置7上,如此,预装TSP粉料的粉料盒9在所述输料装置7的带动下进入到所述强化室112内,粉料盒9所述强化室112的左端移动到右端的过程中,TSP粉料与所述强化室112内各处的熔盐动态反应,实现均匀添加的效果,另外,大部份反应产物残留在粉料盒9内,可随粉料盒9移出于所述强化室112,只有小部分残留在所述强化室112内,大幅减小所述强化室112的清理难度。

上面结合附图对发明的实施例进行了描述,但是发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在发明的启示下,在不脱离发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于发明的保护之内。

- 一种一体式玻璃钢化设备

- 一种玻璃钢化设备的传动机构及玻璃钢化设备