一种制片制带方法及一体设备

文献发布时间:2023-06-19 10:27:30

技术领域

本发明涉及锂电池自动化包装技术领域,特别是涉及一种制片制带方法和一种制片制带一体设备。

背景技术

锂电池广泛应用于水力、火力、风力和太阳能电站等储能电源系统,邮电通讯的不间断电源,以及电动工具、电动自行车、电动摩托车、电动汽车、军事装备、航空航天等多个领域,锂离子电池以其特有的性能优势已在便携式电器如手提电脑、摄像机、移动通讯中得到普遍应用。

制片是锂离子电池生产过程中必不可少的工序,也是直接影响电池安全性、容量、一致性等各项性能的关键工序。

现有的放卷机构存在工序繁多、操作不便等问题,以及现有技术下,制带手段通常采用人工上料与定位后,再进行人工手动隔膜烫边。于来料较小,在工艺需要,单人工也难以做到产品的完整与一致性技术,手工上料与隔膜烫具有劳动强度大、人力成本高和隔膜烫效率低等劣势,只适合较小规模的作坊式生产。

发明内容

鉴于上述问题,提出了本发明实施例以便提供一种克服上述问题或者至少部分地解决上述问题的一种制片制带方法和相应的一种制片制带一体设备。

为了解决上述问题,本发明实施例公开了一种制片制带方法,包括:

隔膜放卷机构对隔膜进行放卷,其中,所述隔膜包括上隔膜和下隔膜;

上料机械手将极片置于下隔膜的上表面;

拉料机械手夹取并移动上隔膜和下隔膜;

辊压机构对上隔、极片、下隔膜进行贴合,获得包膜极片带;

热封刀对所述包膜极片带进行烫膜,获得烫膜极片带;

隔膜切断机构对所述烫膜极片带进行切膜,获得成品极片。

进一步的,所述隔膜放卷机构对隔膜进行放卷,其中,所述隔膜包括上隔膜和下隔膜,包括:

直径传感器检测气胀轴上的隔膜物料;

张力缓冲部调节放卷张力;

所述隔膜放卷机构调节放卷速度;

通过顺时针或逆时针方向,对上隔膜和下隔膜同步放卷。

进一步的,所述上料机械手将极片置于下隔膜的上表面,包括:

通过包含顶降部件和第一真空吸盘的下料机构,用于真空吸附取料,并定位所述极片位置,将定位后的极片置于下隔膜的上表面,具体包括如下步骤:

顶降部件从极片料盒内将极片上顶至极片料盒顶面;

通过第一真空吸盘、定位平台和对射光纤传感器,从所述极片料盒顶面吸附极片,并转移至定位平台进行定位;

上料机机械手将定位好的极片置于下隔膜的上表面。

进一步的,所述热封刀对包膜极片带进行烫膜,获得烫膜极片带,包括:

第一热封刀对所述包膜极片带进行两侧边烫膜;

第二热封刀对所述包膜极片带进行顶边和底边进行烫膜。

进一步的,所述隔膜切断机构对所述烫膜极片带进行切膜,获得成品极片,包括,通过包含伺服电机、同步带、夹爪气缸的接料机械手交替夹取烫膜极片带;通过包含手指气缸、导热钢丝的切料组件将所述烫膜极片带进行分切,获得成品极片。

进一步的,所述热封刀对烫膜极片带进行切膜,获得成品极片之后,还包括:

取料机械手将成品极片取料,并放入收料盒,具体包括,第二真空吸盘和通过横移无杆气缸吸取并移动成品极片到收料盒上方;对射光纤定位成品极片的位移,以及光电传感器检测盒收料盒中的成品极片的装入情况;接近传感器感应收料盒位置;上下气缸或直线电机配合丝杆将所述成品极片自动放入所述收料盒。

本发明实施例还公开了一种制片制带一体设备,包括:

设置于设备框架第一面并依次连接的隔膜放卷机构、拉料机构、辊压机构、烫膜机构和隔膜切断机构,以及第二面的上料机构;所述第一面和第二面相背设置;

所述上料机构设置隔膜放卷机构的背面,并通过窗口连通;

所述上料机构包括可通过窗口将极片置于下隔膜表面的上料机械手;

所述拉料机构包括用于夹取上隔膜和下隔膜使其移动的拉料机械手;

所述辊压机构包括将上隔、极片、下隔膜进行压膜贴合形成包膜极片带的压合辊;

所述烫膜机构包括设置于热封底坐上的支撑部,设置于支撑部的热封刀;所述热封刀上部设有发热管和第二减压阀,以及在来料方向与所述热封底坐并排设置的保护托板;

所述隔膜切断机构包括,用于烫膜极片带进行切膜,获得成品极片的接料机械手和切料组件。

进一步的,所述隔膜放卷机构,还包括:

通过连接有同步驱动部件的上、下两个气胀轴,与所述上、下两个气胀轴匹配对应并连接有伸缩气缸的上、下两组张力辊,且每组张力辊连接有张力缓冲部;所述伸缩气缸连接有第一减压阀;

所述气胀轴的放卷位置还设有直径传感器,所述气胀轴内侧设有上料限位板;

所述同步驱动部件包括旋转编码器;

所述气胀轴最大承重为50kg,支持的卷材最大直径为250mm,卷材最大幅宽为160mm。

进一步的,所述上料机构,还包括:

设置于所述第一真空吸盘,设置于极片料盒底部的顶降部件,设置于极片料盒一侧的定位平台,设置于所述定位平台四角的对射光纤传感器;

所述第一真空吸盘可在所述极片料盒上端与定位平台之间移动。

进一步的,所述烫膜机构,还包括:

沿来料方向横向设置的侧边热封刀,沿来料方向纵向设置的顶边热封刀和底边热封刀,以及与发热管连接的热电偶和温控器。

进一步的,所述隔膜切断机构包括:包含伺服电机、同步带、夹爪气缸的接料机械手,用于交替夹取烫膜极片带,包含手指气缸、导热钢丝的切料组件,用于将所述烫膜极片带进行分切,获得成品极片。

进一步的,所述一体设备还包括,与所述隔膜切断机构末端连接的下料机构;

所述下料机构包括,设置于收料支架的取料机械手、对射光纤、光电传感器,设置有接近传感器的收料盒,上下气缸或直线电机配合丝杆,以及防护外罩;

所述上下气缸或直线电机配合丝杆设置于收料盒上方;

所述对射光纤设置于所述收料盒外的两侧,光电传感器设置于所述顶降部件上顶降块的槽口位置。

本发明实施例包括以下优点:从极片上料、隔膜烫制袋、切断到下料全自动一体化方式,采用单极片双料卷工作方式,极片从料中间进入包膜,包膜前设好定位,解决了极片上的不一致性。采用料盒上料,只需要一次性满堆积与码垛好。在烫隔膜时,在下压烫刀压力大小只需要调节一次,可根据不同规格更换刀具,适合多款规格。在切料采用钢丝通过导热切隔膜,与传统刀片结构比起大大节省空间不少空间,下料时采用机械手取料自动收集,内置桑料导向作用更是完整下料码垛好,方便与料合进行工艺下一步;本方案采用双卷隔膜放卷,上下分开包上极片,比起传统的单卷放卷时,在包膜结构制作成本提高,空间占比大,对折回包极片时结构也不稳定。同时还能解决工作人员更换料卷频繁问题。

附图说明

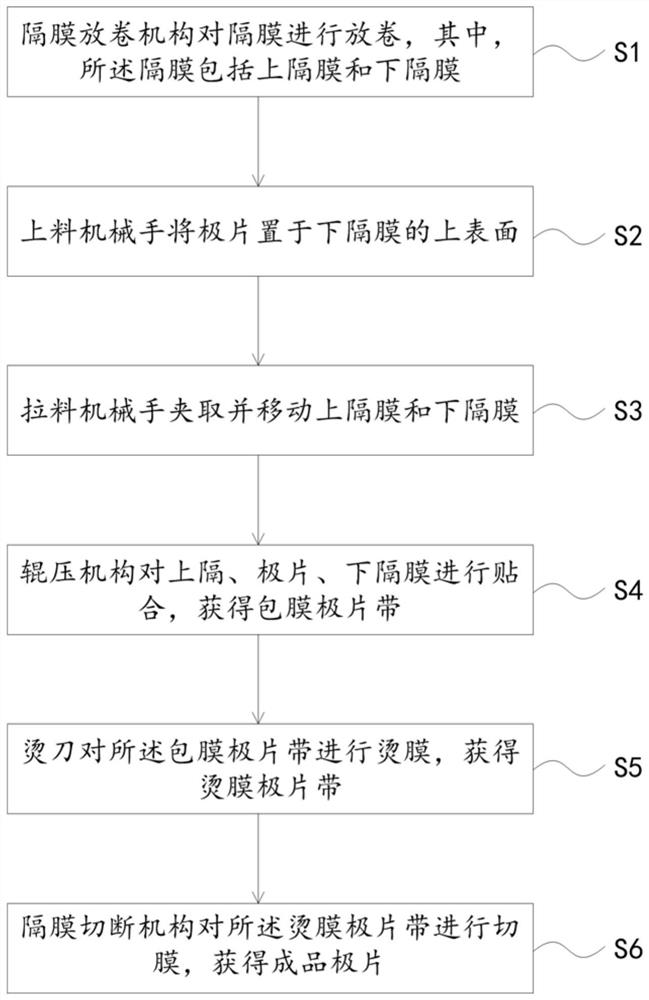

图1是本发明的一种制片制带方法实施例的步骤流程图;

图2是本发明的一种制片制带一体设备实施例的结构示意图;

图3是本发明的一种制片制带一体设备实施例的结构示意图的正视图;

图4是本发明的隔膜放卷机构的结构示意图;

图5是本发明的上料机构的结构示意图;

图6是本发明的烫膜机构的结构示意图。

附图说明如下:

1、设备框架;2、隔膜放卷机构;3、辊压机构;4、烫膜机构;5、隔膜切断机构;6、上料机构;7、拉料机构;8、下料机构;9、收料盒;21、气胀轴;22、张力缓冲部;23、张力辊;24、第一减压阀;25、直径传感器;41、上下气缸;42、第二减压阀;43、侧边热封刀;44、保护托板;45、顶边热封刀;46、底边热封刀;61、上料机械手;62、定位平台。

具体实施方式

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

本发明实施例的核心构思之一在于,从极片上料、隔膜烫制袋、切断到下料全自动一体化方式,采用单极片双料卷工作方式,极片从料中间进入包膜,包膜前设好定位,解决了极片上的不一致性。采用料盒上料,只需要一次性满堆积与码垛好。在烫隔膜时,在下压烫刀压力大小只需要调节一次,可根据不同规格更换刀具,适合多款规格。在切料采用钢丝通过导热切隔膜,与传统刀片结构比起大大节省空间不少空间,下料时采用机械手取料自动收集,内置桑料导向作用更是完整下料码垛好,方便与料合进行工艺下一步;本方案采用双卷隔膜放卷,上下分开包上极片,比起传统的单卷放卷时,在包膜结构制作成本提高,空间占比大,对折回包极片时结构也不稳定。同时还能解决工作人员更换料卷频繁问题。

参照图1,示出了本发明的一种制片制带方法实施例的步骤流程图,具体可以包括如下步骤:

S1、隔膜放卷机构对隔膜进行放卷,其中,所述隔膜包括上隔膜和下隔膜;

S2、上料机械手将极片置于下隔膜的上表面;

S3、拉料机械手夹取并移动上隔膜和下隔膜;

S4、辊压机构对上隔、极片、下隔膜进行贴合,获得包膜极片带;

S5、热封刀对所述包膜极片带进行烫膜,获得烫膜极片带;

S6、隔膜切断机构对所述烫膜极片带进行切膜,获得成品极片。

本实施例中,在上述步骤S1中,隔膜放卷机构对隔膜进行放卷,其中,所述隔膜包括上隔膜和下隔膜,还包括,直径传感器检测气胀轴上的隔膜物料;张力缓冲部调节放卷张力;隔膜放卷机构调节放卷速度;通过顺时针或逆时针方向,对上隔膜和下隔膜同步放卷。

在上述步骤S2中,上料机械手将极片置于下隔膜的上表面,包括,通过包含顶降部件和第一真空吸盘的下料机构,用于真空吸附取料,并定位所述极片位置,将定位后的极片置于下隔膜的上表面,具体包括如下步骤:顶降部件从极片料盒内将极片上顶至极片料盒顶面;通过第一真空吸盘、定位平台和对射光纤传感器,从所述极片料盒顶面吸附极片,并转移至定位平台进行定位;上料机机械手将定位好的极片置于下隔膜的上表面。

在上述步骤S5中,热封刀对所述包膜极片带进行烫膜,获得烫膜极片带,包括第一热封刀对所述包膜极片带进行两侧边烫膜;第二热封刀对所述包膜极片带进行顶边和底边进行烫膜。

在上述步骤S6中,隔膜切断机构对所述烫膜极片带进行切膜,获得成品极片,包括,通过包含伺服电机、同步带、夹爪气缸的接料机械手交替夹取烫膜极片带;通过包含手指气缸、导热钢丝的切料组件将所述烫膜极片带进行分切,获得成品极片;在上述步骤S6之后,还包括,取料机械手将成品极片取料,并放入收料盒,具体包括,第二真空吸盘和通过横移无杆气缸吸取并移动成品极片到收料盒上方;对射光纤定位成品极片的位移,以及光电传感器检测盒收料盒中的成品极片的装入情况;接近传感器感应收料盒位置;上下气缸或直线电机配合丝杆将所述成品极片自动放入所述收料盒。

需要说明的是,对于方法实施例,为了简单描述,故将其都表述为一系列的动作组合,但是本领域技术人员应该知悉,本发明实施例并不受所描述的动作顺序的限制,因为依据本发明实施例,某些步骤可以采用其他顺序或者同时进行。其次,本领域技术人员也应该知悉,说明书中所描述的实施例均属于优选实施例,所涉及的动作并不一定是本发明实施例所必须的。

参照图2至6,示出了本发明的一种制片制带一体设备实施例,具体可以包括如下模块:设置于设备框架1第一面并依次连接的隔膜放卷机构2、拉料机构7、辊压机构3、烫膜机构4和隔膜切断机构5,以及第二面的上料机构6;所述第一面和第二面相背设置;所述上料机构6设置隔膜放卷机构2的背面,并通过窗口连通;所述上料机构6包括可通过窗口将极片置于下隔膜表面的上料机械手61;所述拉料机构7包括用于夹取上隔膜和下隔膜使其移动的拉料机械手;所述辊压机构3包括将上隔、极片、下隔膜进行压膜贴合形成包膜极片带的压合辊;所述烫膜机构4包括设置于热封底坐上的支撑部,设置于支撑部的热封刀;所述热封刀上部设有发热管和第二减压阀42,以及在来料方向与所述热封底坐并排设置的保护托板44,具体的,保护托板44可以是硅胶软板;所述隔膜切断机构5包括,用于烫膜极片带进行切膜,获得成品极片的接料机械手和切料组件。

采用两卷隔膜,分别开卷,张力控制,然后极片上料机械手61,将极片放在隔膜的一面,拉料机械手夹取隔膜移动,隔膜带动极片移动,逐步将极片夹在隔膜之间。两只反复交换的移动机械手夹住极片和隔膜移动,同时将上下隔膜进行热封烫膜,机械手移动到位后,隔膜切断机构将隔膜切断,下料机械手横移自动取料并放入收料盒内。

本实施例中,通过连接有同步驱动部件的上、下两个气胀轴21,与所述上、下两个气胀轴21匹配对应并连接有伸缩气缸的上、下两组张力辊23,且每组张力辊23连接有张力缓冲部22;所述伸缩气缸连接有第一减压阀24;所述气胀轴21的放卷位置还设有直径传感器25,所述气胀轴21内侧设有上料限位板;所述同步驱动部件包括旋转编码器;所述气胀轴21最大承重为50kg,支持的卷材最大直径为250mm,卷材最大幅宽为160mm;气胀轴21带滚动滑轮,方便上料。上料有限位板,来辅助上料,用直径传感器25来检查放卷物料的有无。可通过气缸伸缩的力,带动张力辊23,对放卷进行缓冲。配置第一减压阀24能对调节气缸伸缩力,以旋转编码器测量放卷速度。

本实施例中,所述上料机构6,还包括:设置于所述第一真空吸盘,设置于极片料盒底部的顶降部件,设置于极片料盒一侧的定位平台62,设置于所述定位平台62四角的对射光纤传感器;所述第一真空吸盘可在所述极片料盒上端与定位平台62之间移动。采用伺服电机带动上料机构,第一真空吸盘吸取物料,实现自动上下料。内配物料盒,不需要人工单次放料,利用直线减速机自动顶将料盒内的物料至顶面,内带对射的光纤传感器来检测物料在料盒内的高度位置情况,在盒内吸取极片后定位,等待下工序取料。

本实施例中,所述烫膜机构,还包括:沿来料方向横向设置的侧边热封刀43,沿来料方向纵向设置的顶边热封刀45和底边热封刀46,以及与发热管连接的热电偶和温控器,用于检测温度和调节温度。发热管对热封刀加热的结构进行热封,内配有第二减压阀42,调节热封的力度,利用热电偶,温控器,来检查与调节温度;来料过料时下方用硅胶软板保护隔膜拖动。

本实施例中,所述隔膜切断机构5包括:包含伺服电机、同步带、夹爪气缸的接料机械手,用于交替夹取烫膜极片带,包含手指气缸、导热钢丝的切料组件,用于将所述烫膜极片带进行分切,获得成品极片。

另一实施例中,所述一体设备还包括,与所述隔膜切断机构5末端连接的下料机构8;所述下料机构8包括,设置于收料支架的取料机械手、对射光纤、光电传感器,设置有接近传感器的收料盒9,上下气缸41或直线电机配合丝杆,以及防护外罩;所述上下气缸41或直线电机配合丝杆设置于收料盒9上方;所述对射光纤设置于所述收料盒9外的两侧,光电传感器设置于所述顶降部件上顶降块的槽口位置。接料机械手采用伺服电机通过同步带带动夹爪气缸交替夹取物料。切料组件通过手指气缸,导热的钢丝切断隔膜。用取料机械手真空吸盘吸取物料,内用横移无杆气缸来运输物料,上下气缸自动放入料盒。以直线电机带动丝杆上下移动将物料自动放入收料盒内9,内配光电传感器来检测物料的有无,以对射光纤来定位物料的位移,便于下一次放料。料盒内配接近传感器,感应料盒位置,便于物料能准确放入料盒内;其收料支架组件配有防护外罩。

对于装置实施例而言,由于其与方法实施例基本相似,所以描述的比较简单,相关之处参见方法实施例的部分说明即可。

本说明书中的各个实施例均采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似的部分互相参见即可。

尽管已描述了本发明实施例的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明实施例范围的所有变更和修改。

最后,还需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者终端设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者终端设备所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括所述要素的过程、方法、物品或者终端设备中还存在另外的相同要素。

以上对本发明所提供的一种制片制带方法和相应的一种制片制带一体设备,进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

- 一种制片制带方法及一体设备

- 一种带凸耳铝合金端框制坯终锻一体化模具及成形方法