半导体制造系统的调度方法

文献发布时间:2023-06-19 10:27:30

技术领域

本发明属于半导体技术领域,特别涉及一种半导体制造系统的调度方法。

背景技术

随着半导体制造工艺的复杂性不断增加,半导体制造需要越来越高的资本投资,半导体制造商要求更高的整体设备效率和利用率。然而,半导体制造系统设备或者机器的调度解决方案所提供的过程复杂性的增加和功能数量的减少,导致了更频繁的不合格结果和工作返工。不确定的环境要求调度方法能够快速响应实时返工和中断情况。

发明内容

本发明的目的就是为了提供一种半导体制造系统的调度方法。

本发明实施例之一,一种半导体制造系统调度方法,根据半导体制造系统的调度工作者的调度知识和经验,选择调度规则中需要考虑的因素,并设计调度规则;选择影响半导体生产线性能的量化状态;确定作业批次的调度优先级;建立调度模型,用以获得优化的权重参数。其中,

建立调度模型的过程包括以下步骤:

S1,对制造系统,计算每一批作业中紧急作业的比例;

S2,计算每一批作业的批次大小与最大批次的比率;

S3,计算每一批作业在当前制造设备上占用的时间与最大占用时间的比率,以及下游设备的工作负载水平;

S4,将相应的权重参数与量化状态相关联,通过计算生产线量化状态与权重参数之间的乘积之和来获得调度优先级;

S5,利用BPNN反向传播神经网络,基于已有的数据进行参数预测,根据训练好的权重矩阵反向求解得到新的最优参数;

S6,通过粒子群优化算法PSO对所述神经网络参数进行优化调整,直到粒子群算法收敛,得到所述神经网络权重参数矩阵。

附图说明

通过参考附图阅读下文的详细描述,本发明示例性实施方式的上述以及其他目的、特征和优点将变得易于理解。在附图中,以示例性而非限制性的方式示出了本发明的若干实施方式,其中:

图1根据本发明实施例之一的协同调度方法和基于粒子群算法的神经网络优化算法(BPNN-PSO)的整体流程图。

图2根据本发明实施例之一的基于粒子群算法的神经网络优化算法(BPNN-PSO)的计算步骤。

图3根据本发明实施例对比几种不同的启发式调度算法的调度计算结果。

图4根据本发明实施例比较基于从业者经验的调度规则的调度计算结果。

图5根据本发明实施例比较基于机器学习方法优化后的算法和其他启发式算法示意图。

图6根据本发明实施例的半导体制造系统的调度方法示意图。

具体实施方式

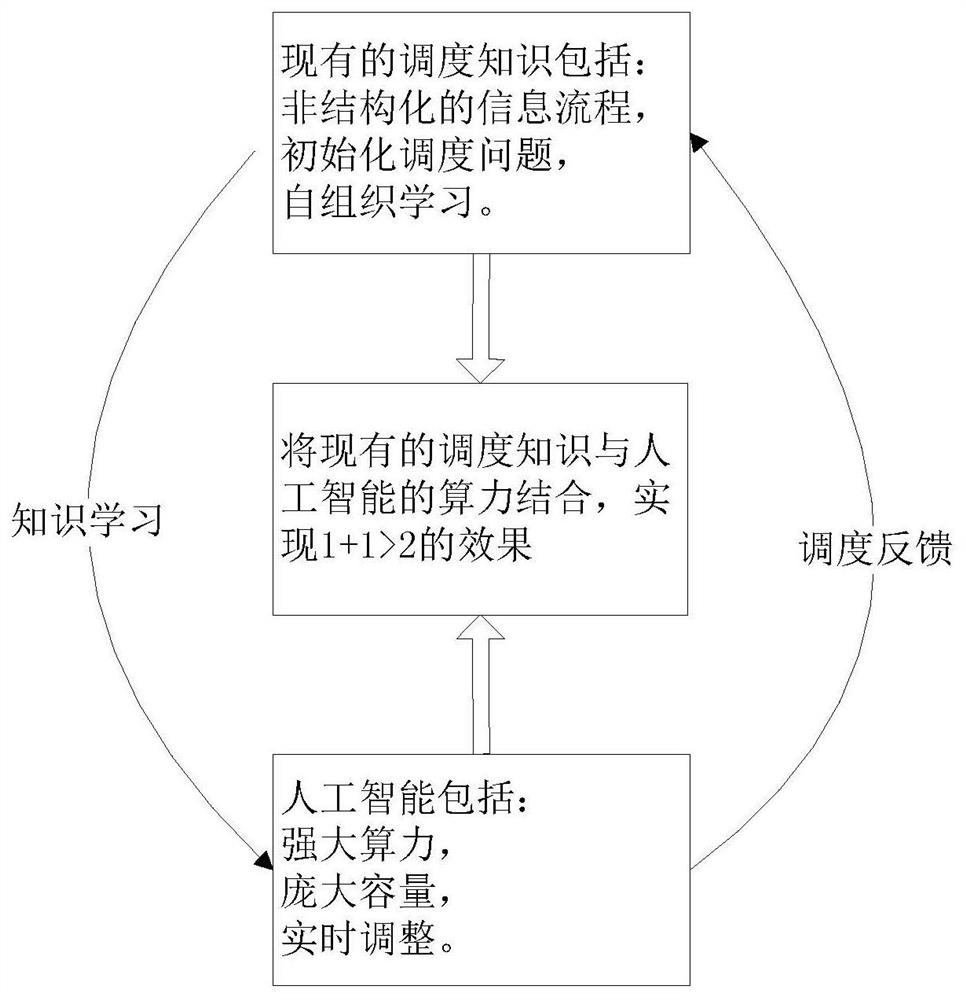

为了解决半导体制造系统的调度问题,研究人员已尝试通过应用机器智能方法来解决动态调度问题但是,各种机器智能方法的局限性已导致研究人员将目光转向人工调度,以寻求最可取的解决方案。半导体制造中的人工调度取决于人类知识与制造环境的相互作用以执行调度动作。对于半导体制造和其他类型的调度问题,从业者的最重要贡献是能够灵活而巧妙地运用经验。人工智能是创新,复杂和动态的。人类知识涉及熟练的推理,敏锐的思维,发展创新思想的能力以及在众多调度信息之间建立关联的能力。从业者可以从样本数据中提取有用的信息,并且他们可以使用直观和有意识的分析机制根据可用信息做出复杂的决策。但是,对于复杂的制造计划问题,依靠知识工作者或行业专家做出的决定是有局限性的。例如,人们做出的决定往往基于有限的本地信息。如果没有广泛的计算能力的支持,即使是专家也可能无法解决大规模的调度问题。而且,从业者的经验并不总是最佳的。各个人做出的决策差异可能会导致冲突,因此不能保证整个晶圆厂的性能。

由于半导体制造中的高度不确定性和脆弱性,没有其他人的支持,人类和智能学习系统都无法为复杂的调度问题提供最佳解决方案。人类是机器智能服务的接收者和涉及价值判断的决策仲裁者,即使智能系统可以提供无限的制造数据和其他信息,人工参与对于验证和其他需要人工监督,交互和参与的目的仍然是必要的。因此,通过人机协作,可以提高智能系统的置信度,并可以最佳地利用人的知识。有必要将人类的认知能力与智能系统相结合,以开发新形式的人机协作智能。

目前,人机协作被用于人机协作驾驶,医学培训,云机器人技术等领域。人机协作在其他研究领域中的应用为解决具有高度不确定性的半导体制造中的调度问题提供了新的思路。在这项研究中,提出了一种动态的人机协同调度方法来解决半导体制造的调度问题。在这种方法中,可以使用可调的重量参数来说明生产线状态,并整合人类知识和机器智能。为了验证所提出方法的有效性,通过模拟一个高保真度的工业晶圆厂,以将改方法与其他方法进行比较。结果表明,提出的协作调度规则(CDR)优于以前使用的基于知识的调度规则(KDR)和其他常见的启发式调度规则(例如EDD,SRPT和CR),为两种移动提供了更好的性能(MOV)和瓶颈设备实用程序(EU)。

半导体系统的调度对于在不确定的处理环境中提供实时响应,满足复杂的处理约束并实现高水平的性能是必不可少的。为了满足这些要求,本发明提出了一种基于反向传播神经网络-粒子群优化(BPNN-PSO)的协同调度方法,该方法既利用了人类知识的灵活性,又利用了机器学习的计算能力。首先,考虑到半导体调度的不确定性和复杂性,本发明建立了一个具有自我优化和协作能力的人机协作调度框架。其次,本发明开发了具有六个权重参数的协作调度规则(CDR),以结合人类知识和机器学习的优势。第三,设计了基于BPNN-PSO的优化关系模型,以表达制造系统状态与权重参数之间的关系。根据制造系统的状态,本发明可以借助优化模型来计算最佳重量参数,从而获得更好的性能。为了验证这种方法,基于工业半导体制造系统进行了仿真。结果表明,所提出的基于BPNN-PSO的协同调度方法是提高整个晶圆厂运行性能的有效方法。

根据一个或者多个实施例,一种半导体系统的人机协同调度方法,包括:

步骤S1:提供知识工作者在日常调度中获得的认知调度知识,选择应该作为调度规则重点的因素,并设计调度规则;

步骤S2:选择以半导体生产行业为重点的性能指标,并将其作为制造系统的评估标准;

步骤S3:选择影响生产系统性能的生产线的两个重要量化状态,并将其用于后续的优化模型;

步骤S4:根据一系列方程式计算调度优先级;

步骤S5:建立优化模型以获得优化的权重参数,并设定和预测更优的性能。

协同调度规则根据调度工作者的经验构造生产调度信息,例如过程约束和下游设备的工作量水平。然后,根据量化数据设置可调权重参数。最后,通过确定生产线状态和重量参数之间的乘积之和来计算每个晶圆/批次的调度优先级。

其优化模型基于混合算法,其中包括一个融合的反向传播神经网络(BPNN)和粒子群优化(PSO)模型,其名称为BPNN-PSO。通过历史数据和模拟数据,可以学习有关重量参数和量化生产线状态的潜在知识,构建优化模型以根据生产线的状态输出最佳重量参数,最终调整生成的参数以形成更合适的调度规则。应用PSO算法优化BPNN的权重和阈值。PSO中粒子的维数定义为(M+1)·N+(N+1)·L,其中M=1是输入神经元的数量,N=8是隐藏神经元的数量,L=18是输出神经元的数量。粒子的位置表示BPNN的权重和阈值。每次迭代的复杂度为O(n

本发明建立了一个具有自我优化和协作能力的人机协作调度框架。同时,开发了具有六个权重参数的协作调度规则(CDR),以结合人类知识和机器学习的优势。半导体系统的协同调度方法基于BPNN-PSO的优化关系模型来表达制造系统状态与权重参数之间的关系。根据制造系统的状态,可以借助优化模型来计算最佳重量参数,从而获得更好的性能。经过基于工业半导体制造系统进行了仿真,结果表明,所提出的基于BPNN-PSO的协同调度方法明显提高整个晶圆厂运行性能。

根据一个或者多个实施例,一种半导体系统的协同调度方法,包括:

步骤S1:计算每一批作业中紧急作业的比例;

根据半导体调度的特点,当机器i在调度时间t可用时,确定机器是否为批处理设备(瓶颈设备),如果不是批处理设备,步骤S1进一步包括,

步骤S11:对于机器i队列中的每个作业n,计算要在机器i上处理的作业n的紧急程度:

这里确保理论上的剩余处理时间与作业n的实际RPT之间的比例更大;这里,

步骤S12:对于能够在时间t内完成作业n的下一个步骤的机器i的,确定每个下游机器ID,并计算其工作负载级别:

这里,

步骤S13:对于作业n,根据公式计算其被选择的优先级S

调度决策同时考虑作业n的到期日,作业在机器i上的占用时间以及相关下游机器的瓶颈水平,以确保作业的快速移动和按时交货。参数α

步骤S2:计算每一批作业的批次大小与最大批次的比率;

选择最有可能被选择在机器i上处理的作业,对于批处理设备,所述步骤S2具体包括:

步骤S21:在机器i的队列中批处理作业,对于机器i的每个配方im,如果使用相同配方的紧急作业数量少于B

这里,Bi是指当前批处理设备的最大容量;

步骤S22:确定当前正在处理或刚在上游机器iu处完成并且下一步将由机器i完成的作业是否包含紧急任务。确定机器i是否是瓶颈设备,如果排队作业的数量超过其每日最大容量,则将设备i视为瓶颈。

这里,P

步骤S23:根据所需的机器i的配方批处理作业,如果具有相同配方的作业数超过了机器i的容量,请根据机器i降序排列之前的排队时间选择B

步骤S24:确定下游机器ID是否空闲,如果队列中的作业数量不超过其每日最低容量,则将下游机器ID标识为空闲计算机。同时,确定是否有要在空闲下游机器ID上进行下一步处理的机器i之前排队的作业。

N

步骤S3:计算每一批作业在设备上占用的时间与最大占用时间的比率,以及下游设备的工作负载水平。

步骤S31:对于机器i的每个配方im,如果要在空闲机器上处理的下一个步骤中使用相同配方的作业数量少于B

这里,B

步骤S32:对于每个批次k,计这里,B

算其选择优先级Γ

其中

步骤S33:选择具有最高选择优先级的批次,以在计算机i上进行处理。

步骤S4:将相应的权重参数与α

步骤S5:利用BPNN反向传播神经网络,基于已有的测试数据进行参数预测,根据训练好的权重矩阵反向求解得到新的最优参数。为了实现建议的调度规则的适应性,有必要将其所有权重参数(表示为[Ω]=(α

步骤S51:通过具有变化参数的CDR,在模拟运行模型上生成大量样本。

由于工作负载较轻的计算机对性能的影响较小,因此无需对它们应用任何复杂的调度规则。因此,仅将CDR应用在晶圆厂中平均设备利用率超过60%的那些机器。

步骤S52:用BPNN训练原始案例,以获得更好的MOV和EU性能。专注于两种表现:批次移动(MOV)和瓶颈设备的利用(EU)。由于更改权重参数将导致性能变化,因此在步骤S51中生成的某些样本的性能可能会更差。由于无法预料将从这些样本中挖掘出性能更好的参数,因此在原始情况下进一步优化了操作性能,通过将输入神经元设置为八个(代表[Ω])和两个比率(r

步骤S53:通过使用BPNN学习原始样本,以优化的MOV和EU获得大量的[Ω],r

步骤S54:通过多元线性回归(MLR)获得[Ω],r

步骤S55:通过在仿真过程中使用权重参数不断变化的CDR来生成参数为a

在这里,仅考虑MOV。因此,在其输出层中只有一个神经元(即MOV),在其输出层中只有18个输出神经元(a

步骤S6:通过粒子群优化算法(PSO)对神经网络参数进行优化调整,直到粒子群算法收敛,得到神经网络权重参数矩阵。

在仿真实验中,为了完成基于协同调度的测试优化,从业者选择了两种不同的量化状态:紧急任务与在制品数量(WIP)的比率(表示为r

表1基于传统方法和引入经验方法这两种方法的仿真结果的对比

因此,可以得出以下结论:

1)晶圆厂负载不足时,基于协同调度的优化MOV高于基于KDR,EDD,SRPT,CR或CDR的优化MOV分别为4.64%,1.62%,1.24%,5.98%和3.97%。

2)当晶圆厂负载不足时,基于协同调度的优化EU值比基于KDR,EDD,SRPT,CR或CDR的优化EU值高了5.93%,3.04%,1.50%,3.70%和3.04%。

3)当晶圆厂超载时,基于协同调度的优化MOV会比基于KDR,EDD,SRPT,CR和CDR的优化MOV高6.13%,3.45%,-0.34%,6.37%和3.16%。

4)晶圆厂超负荷运行时,基于协同调度的优化EU比基于KDR,EDD,SRPT,CR和CDR的优化EU高3.55%,4.26%,1.21%,4.66%和1.41%。

5)无论是欠载还是超载,使用协同调度的调度方法都比CDR表现更好,这两点表明了基于协同调度的优化效率。

本发明实施例的半导体制造系统的动态调度方法对于在不确定的处理环境中提供实时响应,满足复杂的处理约束并实现高水平的性能是必不可少的。为了满足这些要求,本发明提出了一种基于反向传播神经网络-粒子群优化(BPNN-PSO)的协同调度方法,该方法既利用了人类知识的灵活性,又利用了机器学习的计算能力。首先,考虑到半导体调度的不确定性和复杂性,建立了一个具有自我优化和协作能力的人机协作调度框架。其次,开发了具有六个权重参数的协作调度规则(CDR),以结合人类知识和机器学习的优势。第三,设计了基于BPNN-PSO的优化关系模型来表达制造系统状态与权重参数之间的关系。根据制造系统的状态,借助优化模型来计算最佳重量参数,从而获得更好的性能。基于工业半导体制造系统的仿真结果表明,所提出的基于BPNN-PSO的协同调度方法是提高整个晶圆厂的运行性能的有效方法。

与现有技术相比,本发明具有以下有益效果:

在将量化的实时状态考虑在模型之中,并整合了人类知识和机器智能。模拟结果基于真实工业半导体生产线的模拟运行模型,证明所提出的协作调度规则(CDR)优于现有的基于知识的调度规则(KDR)和其他常见的启发式调度规则(例如EDD,SRPT和CR),在MOV和EU这两项上有更好的变现。通过模拟三种方法,即仅基于人类知识,仅基于机器智能以及人机协作的优化,结果证明了优化方法BPNN-PSO的可行性。经过验证,基于人机协作的调度方法优于基于人的知识的调度方法和基于机器智能的调度方法。图5证明人工智能和启发式算法和传统调度规则结合后有性能较大幅度提升。

本发明涉及的术语包括:

协作调度规则(Collaborative dispatching rule,简称CDR)

基于知识的调度规则(Knowledge-based dispatching rule,简称KDR)

最早交付时间规则(Earliest due date,简称)

最短剩余处理时间规则(Shortest remaining processing time,简称SRPT)

临界比率规则(Critical ratio,简称CR)

最短宽裕时间规则(least slack,简称LS)

移动步数(movement,简称MOV)

瓶颈设备利用率(equipment utility,简称EU)

反向传播神经网络(Back Propagation Neural Network,简称BPNN)

粒子群优化(Particle Swarm Optimization,简称PSO),

基于粒子群算法的神经网络优化算法(Back Propagation Neural Network-Particle Swarm Optimization,简称BPNN-PSO)

制品数量(work in progress,简称WIP)

剩余处理时间(remaining processing time,简称RPT)

值得说明的是,虽然前述内容已经参考若干具体实施方式描述了本发明创造的精神和原理,但是应该理解,本发明并不限于所公开的具体实施方式,对各方面的划分也不意味着这些方面中的特征不能组合,这种划分仅是为了表述的方便。本发明旨在涵盖所附权利要求的精神和范围内所包括的各种修改和等同布置。

- 半导体制造系统的调度方法

- 半导体晶片制造系统中向STB提供不活泼气体的方法和使用该方法的半导体晶片制造系统