一种用于生产乙基胺的催化剂及其制备方法和应用

文献发布时间:2023-06-19 10:44:55

技术领域

本发明涉及催化剂领域,更进一步说,涉及一种用于生产乙基胺的催化剂及其制备方法和应用。

背景技术

乙基胺主要包括一乙胺、二乙胺和三乙胺,三者均是重要的精细化工商品,广泛应用于合成材料、纺织、医药、农药等行业。目前工业以乙醇催化胺化法制备乙胺最为普遍,其原料来源丰富,收率较高,反应过程环保,易实现清洁化生产,生产规模也不断得到扩大,该方法得到是一乙胺、二乙胺和三乙胺的混合物。

在现有技术中,主要采用以镍或钴为主活性组分的催化剂,并添加其他的助催化剂组分,如美国专利US2363721提供了一种使用镍和铝的化合物为催化剂,在临氢状态和催化剂存在下,醇通过气固床反应器进行胺化反应生成胺的方法,但催化剂的选择性较低,反应的副产物较多,最终产物中含有伯、仲、叔胺及反应中间体腈和未反应的醇,造成产品的分离精制困难。

中国专利CN1151984A报道了一种氨化催化剂,有载体负载Ni,Zn,Fe等活性组分,其中活性组分在催化剂中所占的重量百分比为30-70wt%,其余为载体,活性组分的原子比为:Ni:Zn=1:0.01-0.5,Ni:Fe=1:0-0.1。该催化剂可以应用于各类氨化反应,具有很高的活性和选择性,但反应温度偏高。

中国专利CN1178744C提供了一种低级脂肪胺催化剂,由载体负载Co、Ca、Fe等活性组分,其中活性组分占催化剂重量的10~50%,活性组分的原子比为Co:Ca=1:0.05~0.8,Co:Fe=1:0~0.1,该催化剂可用于低级脂肪胺的制备工艺,但是催化剂的制备工艺复杂,载体的制备条件以及催化剂性能难以掌握,同时副产物甲烷的含量高,生成的高沸物较多,选择性不够理想。

中国专利CN101869836A发明的催化剂主要负载以下活性组份:(1)活性组分Co;(2)Ce、Nd、Pr和Gd中的至少一种;(3)活性组分Cr、Mg、Ba、Ag、Mn、Ti、Ge和Zr中的至少一种;以催化剂的总重量计,三种活性组份的含量分别为10%~50%、0.01%~5%和0.01%~10%。本发明催化剂可通过浸渍或喷涂的方法制成。所制催化剂的活性和选择性均很高,但对催化剂稳定性却无表述。

由上述专利公开的数据可看出,现有乙胺催化剂多为钴系催化剂,其含量均高于20wt%,催化剂成本相对较高;此外,也有文献报告到使用镍作为活性组分的催化剂,但这类催化剂催化性能很差,氨化反应温度较高,且也缺乏有关乙胺催化剂的稳定性数据。

发明内容

为了解决现有技术中存在的上述问题,本发明提出一种用于生产乙基胺的催化剂。具体地说涉及一种用于生产乙基胺的催化剂及其制备方法和应用。所述催化剂是一种稳定性好、低温下具有高活性和高选择性的低成本催化剂。所述催化剂及其应用具有较高的活性和选择性以及长期稳定性,且催化剂制造成本低,易于工业化。本发明所述的方法,在较温和的反应条件下,能够以较高的收率将乙醇转化为乙基胺,并且催化剂具有较高的时空收率和低廉的制造成本。

本发明目的之一是提供一种用于生产乙基胺的催化剂,所述催化剂可包括如下组分:以所述催化剂总重量的百分比计,

(1)镍和铁,其中镍金属含量占催化剂总重的5~40wt%,铁金属含量占催化剂总重的0.1~25wt%;

(2)氧化物,其中所述氧化物的含量占催化剂总重的35~80wt%;

所述的氧化物可选自氧化硅、硅藻土、氧化钛、氧化铝的一种或者多种。

所述催化剂还可包含碱金属或碱土金属、稀土金属和无机非金属元素中的一种或多种;其中,以所述催化剂总重量的百分比计,所述碱金属或碱土金属可占催化剂总重量的0~20wt%,优选0~5wt%;所述稀土金属元素可占催化剂总重量的0.1~15wt%,所述无机非金属元素可占催化剂总重量的0~5wt%。

所述的镍金属含量可占催化剂总重的10~35wt%,优选为10~25wt%;所述的铁金属含量可占催化剂总重的2~20wt%,优选为5~15wt%。

具体来说,本发明的催化剂主活性组分为镍。这要说明的是“镍”这种表述并不是指催化剂中的镍全部为零价金属态,而仅仅是指元素镍的含量,只是为对催化剂的组成进行更好的描述。镍在催化剂中份数是经过发明人仔细筛选出的:在较低镍份数时催化剂的活性较低,这会使得催化剂的乙胺时空收率处于较低的水平;而更高镍份数时不仅使得催化剂的成本上升,而且并不能够提高催化剂的活性,甚至使活性有所下降,在较高镍份数时有明显的下降。这一结果是出乎意料的:因为往往人们认为提高含量会提高催化剂的活性的。并且,发明人发现在镍份数高于40份的时候催化剂的制备难度有所增加,这将会使得催化剂的商业化较为困难。

所述镍金属的来源可选自水溶性的镍盐如硝酸镍、氯化镍、草酸镍、硫酸镍、醋酸镍,或者选自金属镍、或者选自不溶性镍盐如碱式碳酸镍、或者选自氧化物如氧化镍,优选地为硝酸镍、草酸镍、醋酸镍或碱式碳酸镍中的一种或者多种。

铁是本发明催化剂中另一种重要的组成组分,适量的铁助剂加入极大地提高了催化剂的活性、选择性和稳定性,并且通过特定的制备方法得到的催化剂更加体现本发明方案的优越性。铁助剂促进催化剂性能的原因可能是多方面的:铁改善了镍的电子形态、分布形态或者活化了原料乙醇。出乎意料的是,发明人发现,催化剂通过共沉淀、沉积-沉淀、蒸氨沉淀、溶胶-凝胶和机械球磨法等方法制备镍系催化剂,铁改善催化剂反应性能的效果更加显著。

铁金属占催化剂总重的0.1~25wt%,更优选地铁金属占催化剂总重的2~20wt%,更进一步优选地铁金属占催化剂总重的5~15wt%,这要说明的是“铁”是指元素铁在催化剂中的含量。对金属铁的来源没有限制,可以为已所知的所有含铁化合物。铁的来源可选自金属铁、氧化亚铁、三氧化二铁、四氧化三铁、硝酸铁、氯化铁、氯化亚铁、草酸铁、硫酸亚铁中的一种或者多种。更优选地铁的来源选自硝酸铁、氯化亚铁、草酸铁和硫酸亚铁中的一种或者多种。

所述的催化剂中还可含有助剂,所述助剂可占催化剂总重的0~10wt%,优选为0~5wt%,更优选地含量为0.5~3.0wt%。所述助剂可选自VIIB族、钴、银、钨中的一种或多种元素。优选地,所述助剂可选自锰、铼、钴、银、钨中的至少一种元素;更优选自锰、铼、银中的至少一种元素;进一步优选自锰和/或银元素。锰金属选自硝酸锰水溶液等,银金属选自硝酸银等可溶性盐。锰和银的加入方式可以是多种形式的:如在共沉淀、沉积-沉淀、蒸氨沉淀法或者溶胶-凝胶过程中与镍盐、铁盐等一起溶解后加入;在催化剂前驱体中加入,如沉淀、沉积-沉淀、蒸氨沉淀法或者溶胶-凝胶中获得的干燥后滤饼或干凝胶中,或者焙烧分解后的产物中;或者在打片或者挤条等成型阶段加入。

催化剂还含有一些氧化物组分,这些氧化物主要起到载体的作用,所述的氧化物组分,可选自氧化硅、硅藻土、氧化钛、氧化铝的一种或者多种,其含量占催化剂总重的20~80wt%。实际上,这些载体不但有支撑作用,还能够协助金属活性组分的表面分散,因此这些载体影响着催化剂的织构性能、产物和原料在反应中的扩散、机械强度、活性和稳定性等关键性指标,因此它们的存在和选择对催化剂的性能也是至关重要的。

载体氧化硅可以选自水玻璃沉淀法、二氧化硅粉末、正硅酸乙酯水解、硅溶胶等。所述的二氧化硅粉末可以是通过化学沉积法、水玻璃沉淀后干燥后球磨获得、或者是硅溶胶喷雾干燥等方法获得,其尺寸选自20nm-200μm;如青岛海洋化工厂生产的粗孔微球二氧化硅(平均孔径为8.0-12.0nm,比表面积为300-600m

本发明中的氧化钛可以是一些符合要求的市售二氧化钛,如德固赛公司的P25,也可以采用沉淀的方法制备,如采用四氯化钛或者硫酸钛作为钛源,加入尿素、氨水、碳酸钠或者苛性钠等作为沉淀剂,也可以采用有机钛酸如钛酸丁酯水解制备。将上述制备的沉淀物加入到其他沉淀物中,又或者将上述的沉淀物经过干燥后磨成粉体后作为沉积-沉淀的载体加入。

所述催化剂中还可含有碱金属或碱土金属、稀土金属和无机非金属元素中的一种;

其中,所述碱金属或碱土金属占催化剂总量的含量不大于20wt%,优选为0~10wt%,进一步优选为0~5wt%,更优选为0.5~3.0wt%;

所述的碱金属或碱土金属可选自钾、钠、钙、镁、钡中的一种或多种;所述碱金属和碱土金属的来源可以为水溶性的硝酸盐、碳酸盐、氯盐、磷酸盐、硫酸盐、醋酸盐、氟化物、氢氧化物等。更具体而言,碱金属和碱土金属来源选自氢氧化钾、硝酸钾、碳酸钾、醋酸钾、氟化钾、磷酸钾、氢氧化钠、硝酸钠、碳酸钠、碳酸氢钠、氯化钠、氟化钠、硫酸钠、醋酸钠、硝酸钙、磷酸二氢钙、硝酸镁、磷酸镁、硝酸钡中的一种或多种。

所述的碱金属和碱土金属元素的引入方式可以选自以下的任意一种:在浸渍、捏合、沉淀、沉积-沉淀或者溶胶-凝胶过程中与镍盐、铁盐一起溶解后加入;在共混、球磨等方法中与镍盐一起加入或者分步加入;在浸渍、沉淀、沉积-沉淀或者溶胶-凝胶过程中与镍盐分别或者分步加入;在催化剂前驱体中加入,如沉淀、沉积-沉淀或者溶胶-凝胶中获得的干燥后滤饼或干凝胶中,或者焙烧分解后的产物中;或者在打片或挤条等成型阶段加入。

所述稀土金属元素占催化剂总量的含量为0~15wt%,优选不大于10wt%;所述的稀土金属元素可选自镧、铈或钕中的至少一种。加入微量的稀土元素可以通过降低不凝性气体含量而提高镍系催化剂的选择性。

所述无机非金属元素占催化剂总量的含量为0~5wt%,优选0.5~3.0wt%;所述的无机非金属元素可选自硼、氮、氟、磷、硫中的至少一种。这些无机非金属元素的加入,有的伴随着其他助剂的加入而进入催化剂体系,如氟化钾;有的是通过额外的方式加入,如硼的加入可采用将硼酸水溶液加入滤饼中的方式。

本发明目的之二是提供一种用于生产乙基胺的催化剂的制备方法。

本发明所述的催化剂制备方法可以通过现有催化剂制备技术获得,如浸渍法、离子交换法、共混法、捏合法、共沉淀、沉积-沉淀、蒸饺沉淀、熔融-抽滤、球磨和溶胶-凝胶等方法。更优选的方法包括共沉淀、沉积-沉淀、蒸氨沉淀、熔融-抽滤、球磨和溶胶-凝胶中的一种或多种的组合,这些制备催化剂方法大多作为现有成熟技术为本领域技术人员所熟知。进一步优化的催化剂制备方法为共沉淀、沉积-沉淀、蒸氨沉淀、溶胶-凝胶和机械球磨法中的一种或者多种组合。

本发明所述的催化剂选用不同的模具制成三叶草、四叶草、圆柱状、齿球、空心条、空心球等形状,尺寸在1.0~10.0mm间,更优选在2.0~6.0mm间,这个尺寸的要求主要是根据本发明所述的固定床反应器设计,以便利于安装、降低床层压力等要求。制成的球状颗粒或条状颗粒需要经过干燥和高温焙烧进而制备出所述的催化剂,高温焙烧的温度和时间可以根据反应需要的具体调节,一般情况下,焙烧温度为400~800℃,焙烧时间为2~6h。这些知识均为本专业的技术人员所熟知。

本发明的催化剂在使用前需要还原。还原本发明的催化剂时,一般使用氢气与氮气的混合气,还原温度比较好控制,不易飞温。如果使用纯氢气还原时,需要严格控制升温速率,缓慢升温。将负载组分镍等还原为单质,还原气体可以是氢气、氢气与氮气的混合气,氢氮混合气中氢气含量可以为任意含量,例如2vol%至80vol%,也可以使用更高含量的气体。从催化剂还原的温度控制角度考虑,优选氢气含量较低的混合气。还原时,气体的空速越大越好。空速大,可以快速将反应产生的热量及时移出,维持催化剂床层温度比较平稳,不致产生飞温损坏催化剂。例如混合气的空速为500~5000m

本发明目的之三是提供一种催化剂的应用方法,具体可为利用催化剂进行乙醇临氢氨化制备乙基胺的方法,所述方法可包括以下步骤:

乙醇、液氨与氢气经混合后与催化剂进行接触反应。

具体可使用固定床反应器,乙醇、液氨与氢气经预热混合后与所述的催化剂床层接触反应后生成一乙胺等。

其中,所述的乙醇、液氨与氢气的物质的量的比可为1:(1~10):(1~15),优选为1:(1~6):(1~8)。

所述乙醇体积空速可为0.2~2.5h

所述反应压力可为0.5~3.5MPa,优选为1.0~2.5MPa;

所述反应温度可为100~300℃,优选反应温度为150~260℃。

乙醇临氢氨化制备乙基胺工艺过程中,若催化剂或工艺条件不合适时也会发生一些副反应,例如产物乙基胺间或与其它中间体进一步反应生成重组分,乙醇发生分子内脱水,生成醚类,乙醇和乙基胺类等也会发生分子链断链反应等副反应,这些无疑给整个工艺带来更复杂的产物提纯问题。这些反应的发生可能是催化剂本身的性质或某方面的性能强弱造成的,也可能是工艺条件极端化造成的。因此,选择性能匹配的催化剂和适宜的工艺条件才能达到理想的催化效果。

本发明的乙醇临氢氨化适用于气液固三项体系或者气固两相体系。具体而言,在乙醇临氢氨化过程中,乙醇可以是气相的形式存在,此时乙醇、氢气和固相催化剂间形成气固两相体系;或者乙醇可以大部分以液相的形式存在,与氢气、固相催化剂等间形成气液固三项体系。本发明的方法应用优选气固两相体系。

本发明的方法应用于固定床反应器。既可以是等温床也可以是绝热床,同时也可以应用到多段反应器中或者多个不同反应器的串并联组合工艺中。

与现有技术相比,本发明的催化剂及其制备和应用方法具有以下优点:一、镍系催化剂活性较高,稳定性好;二、使用低成本的镍作活性组分,大幅降低了催化剂的制造和使用成本,使得投资和运行成本降低;三、本发明的催化剂兼顾了其酸性、碱性和加氢能力,使得副反应降到最低程度。四、反应条件温和,工艺具有较宽的操作窗口。

附图说明

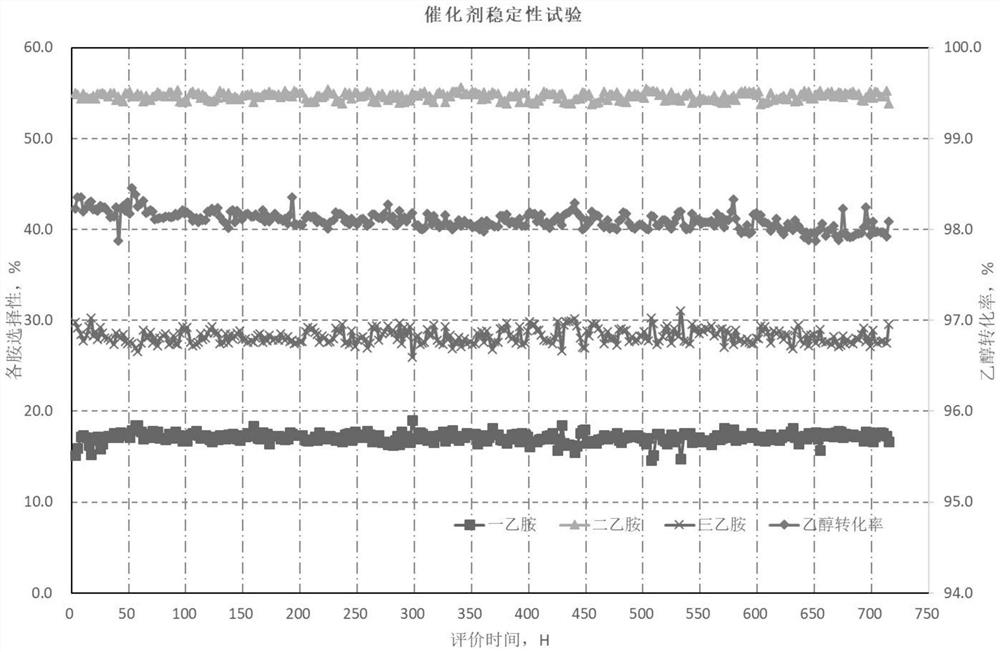

图1本申请实施例9中催化剂的稳定性评价实验结果图。

具体实施方式

下面结合实施例,进一步说明本发明。但本发明不受这些实施例的限制。实施例中使用的原料试剂均为市售。

实施例1

(1)制备:取l.0mol/L的醋酸镍水溶液0.7L,在其中加入0.5mol/L的氯化亚铁0.8L、硝酸镧3.0g和100g二氧化硅粉体(二氧化硅含量%≥95.0,比表面积为400~600m

(2)还原:用25vol%氢气与75vol%氮气的混合气还原步骤(1)获得的氧化态催化剂,还原升温速率为50℃/h,温度升至250℃时停留2小时,然后升温至430℃,在该温度下停留5小时,然后将温度降至室温,获得本发明的催化剂ZC-1。经X-荧光分析,催化剂ZC-1的具体元素组成(质量百分数)为镍24.06%、铁13.08%、银2.53%、钡0.80%、镧0.75%、硅27.33%、氧31.45%。

实施例2

(1)制备:取l.0mol/L的硝酸镍水溶液0.4L,在其中加入1.0mol/L的硝酸铁0.4L、硝酸铈3.5g、70g二氧化钛粉体P25和30g二氧化硅粉体(二氧化硅含量%≥95.0,比表面积为400~600m

(2)还原:用纯氢气还原步骤(1)获得的氧化态催化剂,还原升温速率为30℃/h,温度升至200℃时停留2小时,然后升温至480℃,在该温度下停留3小时,然后将温度降至室温,获得本发明的催化剂ZC-2。经X-荧光分析,催化剂ZC-2的具体元素组成(质量百分数)为镍15.34%、铁14.60%、锰1.44%、钾1.02%、铈0.98%、硅30.50%、氧36.12%。

实施例3

(1)制备:取l.0mol/L的硝酸镍水溶液0.6L,在其中加入0.5mol/L的硝酸铁0.7L、0.5mol/L的硝酸钕0.25L、22g拟薄水铝石粉体(氧化铝含量为70%,比表面积为260~320m

(2)还原:用25vol%氢气与75vol%氮气的混合气还原步骤(1)获得的氧化态催化剂,还原升温速率为80℃/h,温度升至250℃时停留2小时,然后升温至450℃,在该温度下停留5小时,然后将温度降至室温,获得本发明的催化剂ZC-3。经X-荧光分析,催化剂ZC-3的具体元素组成(质量百分数)为镍19.56%、铁10.85%、钕10.01%、银1.07%、钾0.81%、氟0.40%、硅25.92%、氧31.38%。

实施例4

(1)将硅藻土(SiO

(2)还原:用50vol%氢气与50vol%氮气的混合气还原步骤(1)获得的氧化态催化剂,还原升温速率为50℃/h,温度升至250℃时停留2小时,然后升温至460℃,在该温度下停留5小时,然后将温度降至室温,获得本发明的催化剂ZC-4。经X-荧光分析,催化剂ZC-4的具体元素组成(质量百分数)为镍23.35%、铁5.98%、银9.81%、钙1.04%、镧2.01%、硅25.14%、铝3.17%、氧29.50%。

实施例5

(1)将硅藻土(SiO

(2)还原:用纯氢气还原步骤(1)获得的氧化态催化剂,还原升温速率为60℃/h,温度升至180℃时停留4小时,然后升温至460℃,在该温度下停留4小时,然后将温度降至室温,获得本发明的催化剂ZC-5。经X-荧光分析,催化剂ZC-1的具体元素组成(质量百分数)为镍11.41%、铁14.77%、锰7.36%、铈0.98%、硅26.87%、铝3.39%、氧35.22%。

实施例6

(1)取l.0mol/L的硝酸镍水溶液0.35L,在其中加入硝酸银6.5g、硝酸镧15g和硝酸镁10g,充分溶解后,在搅拌的情况下加入浓氨水(含NH

(2)还原:用40vol%氢气与60vol%氮气的混合气还原步骤(1)获得的氧化态催化剂,还原升温速率为50℃/h,温度升至200℃时停留4小时,然后升温至440℃,在该温度下停留6小时,然后将温度降至室温,获得本发明的催化剂ZC-6。经X-荧光分析,催化剂ZC-6的具体元素组成(质量百分数)为镍13.99%、铁7.14%、银3.76%、镁1.12%、镧4.36%、硅31.77%、硼0.06%、氧37.80%。

实施例7

(1)取0.75mol/L的硝酸镍水溶液0.6L,在其中加入50%硝酸锰水溶液20g、硝酸钕15g和硝酸钙10g,充分溶解后,在搅拌的情况下加入浓氨水(含NH

(2)还原:用纯氢气还原步骤(1)获得的氧化态催化剂,还原升温速率为75℃/h,温度升至240℃时停留4小时,然后升温至480℃,在该温度下停留4小时,然后将温度降至室温,获得本发明的催化剂ZC-7。经X-荧光分析,催化剂ZC-1的具体元素组成(质量百分数)为镍16.49%、铁9.17%、锰5.03%、钕4.09%、钙1.53%、硅27.68%、硫0.15%、氧35.86%。

实施例8

本实施例说明实施例1~7制得的催化剂在乙醇临氢氨化反应中的应用。

将催化剂装填在固定床反应器中,乙醇和液氨经计量泵计量送入其预热器,氢气经气体质量流量计控制计量送入氢气预热器,然后将三者混合送入反应器上端进入催化剂床层,进行氨化反应。试验结果见表1。

表1催化剂试验结果

实施例9

本实施例考察催化剂的稳定性。

使用催化剂ZC-2,反应条件为:反应温度200℃、反应压力1.75MPa、乙醇空速0.75h

- 一种用于生产乙基胺的催化剂及其制备方法和应用

- 一种用于乙醇胺化制乙基胺的催化剂及其制备方法与应用