一种基于x-ray的全自动3D检测设备

文献发布时间:2023-06-19 10:57:17

技术领域

本发明涉及检测技术领域,尤其涉及一种基于x-ray的全自动3D检测设备。

背景技术

在PCB板生产过程中,主要采用x-ray检测设备检测其空焊、BGA气泡、插件焊点(透锡高度)、插件孔上锡不饱满及空洞等项目,而现有的x-ray检测设备存在以下不足之处:

1)大多采用2D的检测方式进行检测,只能实现二维平面尺寸的检测,而一般不良特征都是一个立体特征,因此,检测结果不精确;

2)一些设备可支持2.5D检测方式,即通过倾斜一定角度,实现一个侧面高度尺寸的检测,但只能检测出两个维度上不良的产品,还要通过另外的功能测试来进一步筛查出不良产品,操作不便;

3)需要其他检测方法来辅助检测,检测效率低。

发明内容

本发明的目的是提供一种基于x-ray的全自动3D检测设备,该设备支持2D、2.5D及3D三种检测方式,用户可根据实际情况自由选择,通用性强,且该设备操作方便、自动化程度高、检测精度高、检测效率高。

为实现上述目的,采用以下技术方案:

一种基于x-ray的全自动3D检测设备,包括用于放置待检测产品的载物台装置、布置于载物台装置下方的x-ray发射装置,以及布置于载物台装置上方的x-ray接收装置;所述x-ray接收装置包括旋转机构、与旋转机构驱动连接的倾斜摆动机构、安装于倾斜摆动机构上的第一升降机构,以及与第一升降机构驱动连接的x-ray接收器;所述旋转机构用于驱动x-ray接收器做旋转运动,倾斜摆动机构用于调整x-ray接收器的倾斜角度,第一升降机构用于驱动x-ray接收器升降。

进一步地,所述旋转机构包括固定盘、安装于固定盘内的转盘、安装于转盘上的转轴,以及用于驱动转轴旋转的第一旋转电机;所述倾斜摆动机构布置于转盘的下方并与转轴驱动连接,第一旋转电机用于驱动转轴带动倾斜摆动机构旋转。

进一步地,所述倾斜摆动机构包括弧形支架、滑动座、摆向驱动机构;所述弧形支架的弧形凹陷区域朝下布置,弧形支架的顶部与转轴驱动连接;所述弧形支架的一侧沿其弧向还设有弧形导轨,滑动座活动布置于弧形支架上,且滑动座上还设有若干布置于弧形导轨上的限位轮;所述摆向驱动机构安装于滑动座一侧,第一升降机构布置于滑动座另一侧,摆向驱动机构用于驱动滑动座带动第一升降机构沿弧形导轨摆动。

进一步地,所述摆向驱动机构包括安装于滑动座一侧的第二旋转电机、安装于第二旋转电机上的减速机、安装于减速机上的链轮,以及沿弧形支架弧向布置于其一侧并与链轮啮合连接的链条。

进一步地,所述第一升降机构包括安装于滑动座一侧的第一固定座、沿第一固定座长度方向安装于其一侧的第一导轨模组和第一丝杆模组、布置于第一导轨模组上并与第一丝杆模组驱动连接的第一升降座,以及安装于第一固定座的另一侧并与第一丝杆模组驱动连接的第三旋转电机;所述x-ray接收器安装于第一升降座上,第三旋转电机用于经第一丝杆模组驱动第一升降座沿第一导轨模组升降。

进一步地,所述载物台装置包括第二升降机构、与第二升降机构驱动连接的第一升降架、安装于第一升降架上的第一平移机构、垂直第一平移机构布置并与其驱动连接的第二平移机构,以及安装于第二平移机构上并用于承载产品的承载滑板。

进一步地,所述第二升降机构包括第二固定座、安装于第二固定座上的第二丝杆模组,以及与第二丝杆模组驱动连接的第四旋转电机;所述第一升降架包括布置于第二固定座一侧并与第二丝杆模组驱动连接的升降滑板、倾斜布置于升降滑板一侧的若干升降托臂,以及布置于升降托臂顶部的升降托板;所述第一平移机构布置于升降托板上。

进一步地,所述x-ray发射装置包括第三平移机构、与第三平移机构驱动连接的第三升降机构,以及安装于第三升降机构上的x-ray发射器和散热风扇。

采用上述方案,本发明的有益效果是:

1)该设备提供了2D、2.5D及3D等三种检测方式,用户可根据实际情况自由选择,通用性强;

2)实现了对待检产品的三维尺寸的检测,检测结果更接近真实不良特征值,检测精度高;

3)基于3D检测方式,无需结合其它检测方法,能一次性检测出所有不良特征,进而可提高检测效率,降低检测成本;

4)整个设备操作方便,可实现对产品的自动化检测,自动化程度高,可节约人力成本。

附图说明

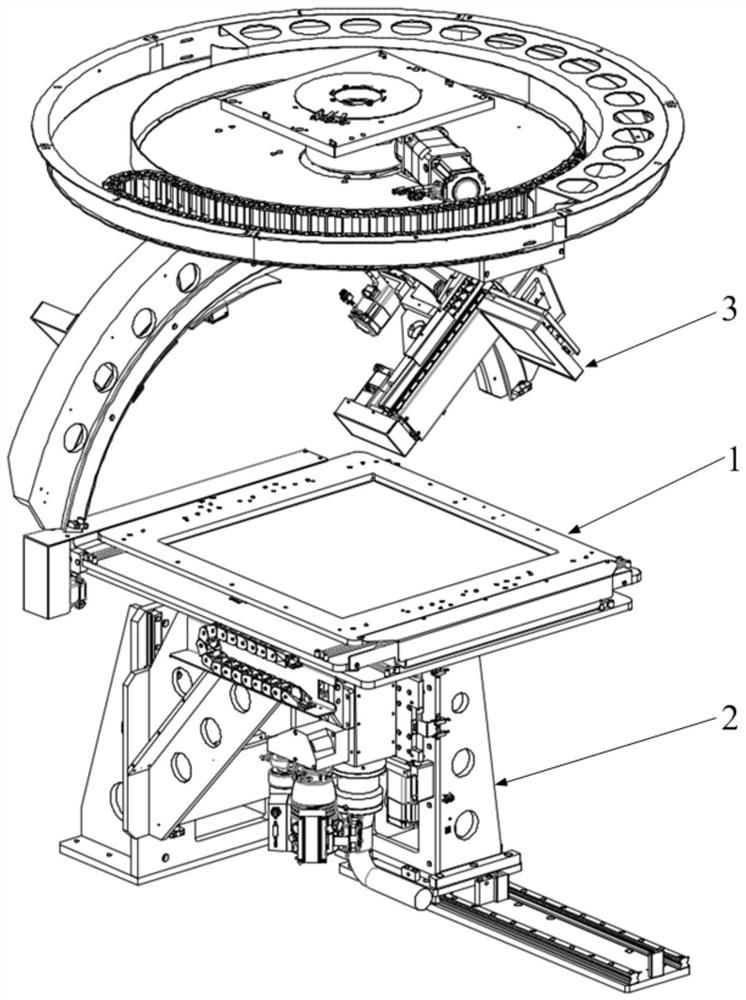

图1为本发明的立体图;

图2为图1省却机架的立体图;

图3为本发明的x-ray发射装置的立体图;

图4为本发明的载物台装置的立体图;

图5为本发明的x-ray接收装置的立体图;

图6为图5的正视图;

其中,附图标识说明:

1—载物台装置; 2—x-ray发射装置;

3—x-ray接收装置; 4—机架;

11—第二升降机构; 12—第一升降架;

13—第一平移机构; 14—第二平移机构;

15—承载滑板; 21—第三平移机构;

22—第三升降机构; 23—x-ray发射器;

24—散热风扇; 31—旋转机构;

32—倾斜摆动机构; 33—第一升降机构;

34—x-ray接收器; 111—第二固定座;

112—第二丝杆模组; 113—第四旋转电机;

121—升降滑板; 122—升降托臂;

311—固定盘; 312—转盘;

313—转轴; 314—第一旋转电机;

321—弧形支架; 322—滑动座;

323—弧形导轨; 324—限位轮;

325—第二旋转电机。

具体实施方式

以下结合附图和具体实施例,对本发明进行详细说明。

参照图1至6所示,本发明提供一种基于x-ray的全自动3D检测设备,包括用于放置待检测产品的载物台装置1、布置于载物台装置1下方的x-ray发射装置2,以及布置于载物台装置1上方的x-ray接收装置3;所述x-ray接收装置3包括旋转机构31、与旋转机构31驱动连接的倾斜摆动机构32、安装于倾斜摆动机构32上的第一升降机构33,以及与第一升降机构33驱动连接的x-ray接收器34;所述旋转机构31用于驱动x-ray接收器34做旋转运动,倾斜摆动机构32用于调整x-ray接收器34的倾斜角度,第一升降机构33用于驱动x-ray接收器34升降。

其中,所述旋转机构31包括固定盘311、安装于固定盘311内的转盘312、安装于转盘312上的转轴313,以及用于驱动转轴313旋转的第一旋转电机314;所述倾斜摆动机构32布置于转盘312的下方并与转轴313驱动连接,第一旋转电机314用于驱动转轴313带动倾斜摆动机构32旋转;所述倾斜摆动机构32包括弧形支架321、滑动座322、摆向驱动机构;所述弧形支架321的弧形凹陷区域朝下布置,弧形支架321的顶部与转轴313驱动连接;所述弧形支架321的一侧沿其弧向还设有弧形导轨323,滑动座322活动布置于弧形支架321上,且滑动座322上还设有若干布置于弧形导轨323上的限位轮324;所述摆向驱动机构安装于滑动座322一侧,第一升降机构33布置于滑动座322另一侧,摆向驱动机构用于驱动滑动座322带动第一升降机构33沿弧形导轨323摆动。

所述摆向驱动机构包括安装于滑动座322一侧的第二旋转电机325、安装于第二旋转电机325上的减速机、安装于减速机上的链轮,以及沿弧形支架321弧向布置于其一侧并与链轮啮合连接的链条;所述第一升降机构33包括安装于滑动座322一侧的第一固定座、沿第一固定座长度方向安装于其一侧的第一导轨模组和第一丝杆模组、布置于第一导轨模组上并与第一丝杆模组驱动连接的第一升降座,以及安装于第一固定座的另一侧并与第一丝杆模组驱动连接的第三旋转电机;所述x-ray接收器34安装于第一升降座上,第三旋转电机用于经第一丝杆模组驱动第一升降座沿第一导轨模组升降;所述载物台装置1包括第二升降机构11、与第二升降机构11驱动连接的第一升降架12、安装于第一升降架12上的第一平移机构13、垂直第一平移机构13布置并与其驱动连接的第二平移机构14,以及安装于第二平移机构14上并用于承载产品的承载滑板15。

所述第二升降机构11包括第二固定座111、安装于第二固定座111上的第二丝杆模组112,以及与第二丝杆模组112驱动连接的第四旋转电机113;所述第一升降架12包括布置于第二固定座111一侧并与第二丝杆模组112驱动连接的升降滑板121、倾斜布置于升降滑板121一侧的若干升降托臂122,以及布置于升降托臂122顶部的升降托板;所述第一平移机构13布置于升降托板上;所述x-ray发射装置2包括第三平移机构21、与第三平移机构21驱动连接的第三升降机构22,以及安装于第三升降机构22上的x-ray发射器23和散热风扇24。

本发明工作原理:

继续参照图1至6所示,本实施例中,该设备还包括机架4(采用特殊工艺制作的含铅隔离x射线外罩,可避免x射线外泄,对产线员工起到保护作用),载物台装置1、x-ray发射装置2和x-ray接收装置3均布置于机架4内;机架4的顶部安装有三色警示灯,当设备运行出现异常时,红灯闪烁并伴有报警音;机架4的正面还安装有观察窗、显示器和操作台,便于观察设备内部运行状况,并对设备进行操作;机架4的两侧还设有电控箱,主要安装设备的电气控制系统;机架4的背面和顶部还开设有设备维护口,便于维护;该设备具有三种检测方式:

1)当x-ray接收器34(高清平板探测器)成像面与承载滑板15平面始终保持平行,为2D检测方式;

2)当x-ray接收器34成像面与承载滑板15平面始终保持一定的夹角,为2.5D检测方式;

3)当x-ray接收器34成像面与承载滑板15平面始终保持一定的夹角,同时,x-ray接收器34还围绕检测区域的中心做圆周运动,即为三维CT检测方式(3D检测)。

其是利用x射线对不同密度物质的穿透能力不一样,并且通过x-ray接收器34将接收到强弱不同的x光转换成可视的明暗不同的黑白图像,再经过后台软件进行标准图像模板比对,找出产品不良位置;正常工作时,技术员可以设置好良品的相关参数,随后将产品放在承载滑板15上,按下启动按钮,设备会自动走坐标依次到产品的各个待检点位拍照,在走坐标的同时,后台软件系统会将前期设置好的良品参数与正在检测的产品进行对比,进而可检出不良品,并标记出不良位置,其检出率可达到99%以上,可实现快速检查贴片焊锡问题,形成有效闭环,降低贴片及焊锡不良等风险。

x-ray发射装置2:x-ray发射装置2布置于机架4内,其第三平移机构21和第三升降机构22均可采用丝杆加电机的传动方式,在此不作限制,可驱动x-ray发射器23做平移、升降运动,进而可调整x-ray发射器23的高度,自动调节放大倍率;x-ray发射器23采用大功率x射线发射源,发光焦点更小,发光焦点与出光面更近,检测精度更高,同时,x-ray发射器23上还安装有散热风扇24,可对其散热降温,提高其使用寿命。

x-ray接收装置3:固定盘311安装于机架4顶部内壁,转盘312安装于固定盘311内,且转盘312与固定盘311之间还设有环形凹槽,环形凹槽内还安装有拖链,转盘312顶部还开设有容纳槽,第一旋转电机314布置于容纳槽内;第一旋转电机314可驱动转轴313带动弧形支架321旋转,拖链用于走线;滑动座322包括L型连接座和滑动板,L型连接座的L型竖端布置于弧形支架321一侧,L型连接座的L型横端位于弧形支架321的下方,并与第一升降机构33的第一固定座固定连接;滑动板布置于第一固定座的一侧,且滑动板一侧的上部和下部各设有若干限位轮324,弧形导轨323插设于上部的限位轮324与下部的限位轮324之间,可保证第一固定座沿弧形导轨323做摆向运动的稳定性;通过旋转机构31、倾斜摆动机构32和第一升降机构33的相互配合,可驱动x-ray接收器34做升降、左右倾斜,以及围绕产品转圈的动作,进而可以在不同视角的状态下对产品进行检测,并且后台软件系统可以通过360°范围内不同视角状态下拍摄的图片进行被检区域的3D重构,实现3D检测。

载物台装置1:载物台装置1的第一平移机构13和第二平移机构14均可采用电机加丝杆的传动方式,在此不作限制,通过第二升降机构11、第一平移机构13和第二平移机构14的相互配合,可驱动承载滑板15做三轴(X轴、Y轴和Z轴)运动,从而可切换不同放大倍率来检测产品上大小不同的待检特征,以保证检测精度。

整个设备由工控机和软件系统控制,开机后,技术人员操作设备进行x射线源预热,各个运动轴复位等一系列准备工作;准备工作完成后打开观察窗送入一块标准合格样品,要确保样品不会随承载滑板15的运动而发生滑动,且每次放产品的位置要基本保持一致;样品放置好后,技术人员可根据该样品要检测的几个位置预先编好载物台装置1的运动坐标程序,设置好x-ray发射器23与承载滑板15的距离、x-ray接收器34与样品被测点的距离、选择合适的x-ray接收器34的倾斜角度、设置好品质判断标准参数,然后取出标准样品放入待检产品即可启动自动运行。

自动运行过程中,设备先找到产品MARK点(此点为每个产品所有待检点位坐标的参考点)根据MARK点计算出每个待检点位相对MARK点的坐标距离,然后承载滑板15就根据这些坐标距离依次走到各个待检点位,在承载滑板15运动的同时,x-ray发射器23及x-ray接收器34均运动到各个点位对应的距离及倾斜角度进行拍照检测,每次拍照时,各个运动轴都是静止的,每次软件计算判断结果都是在各个轴运动过程中进行的,这样设备运行才更高效;当产品上所有点位检测完成后,若出现不良处,系统将判定该产品为不良品,且在图像上标注出不良的位置及相关数据,相反则为良品,设备会根据需求将每个产品检测结果上传至管理系统以便查看,简单高效。

以上仅为本发明的较佳实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种基于x-ray的全自动3D检测设备

- 一种基于x-ray的3D重构在线检测设备及其3D重构检测方法