一种可植生轻质多孔混凝土及其制备方法

文献发布时间:2023-06-19 11:13:06

技术领域

本发明涉及混凝土材料技术领域,尤其涉及一种可植生轻质多孔混凝土及其制备方法。

背景技术

植生型多孔混凝土是一种植物能直接在其中生长的生态友好型混凝土,同时也是一种将植物引入到混凝土结构中的新技术。由于连续孔隙的存在,为植物的根茎生长提供了空间,有利于水分和空气的流动,采取适当的措施就可以在多孔混凝土上种植某些植物。采用膨胀的,可种植物的,饱水的聚合物和多孔混凝土做成的可喷射混凝土喷到斜坡的表面,利用植物的根茎可深深的种到多孔混凝土的孔隙中的方法来实现边坡稳定,还可应用到河道、道路及场地的遮盖物等工程中。

在中国专利申请文献CN109503052A中,公开了一种植生多孔混凝土及其制备方法及应用,包括以下组份的一种或多种:水泥,水,砂,石子,轻骨料,减水剂,混凝土改良剂A,混凝土改良剂B,所述植生多孔混凝土的原料的各个原料的重量份数比为:水泥250-350份,水70-120份,砂600-800份,石子300-600份,轻骨料200-400份,减水剂2-4份;混凝土改良剂A 1-3份,混凝土改良剂B1-3份。所述混凝土改良剂A与所述混凝土改良剂B均为能迅速营造适合植物生长的基材,稳固基材,抗强暴雨冲刷的和水泥混合使用的外加剂。所述原料中,水泥采用低碱度P.O.42.5,砂子采用中砂,石子采用05-10mm级配砂砾石,轻骨料采用05-10mm级配轻骨料。该方案中的混凝土容重过大,且混凝土孔隙溶液的碱性比较大,不利于植物生长。

在中国专利申请文献CN102825648A中,公开了一种植生多孔混凝土制备方法,其中计算采用当前石子制备的混凝土的孔隙率;混凝土的孔隙率=(1单位体积内的胶结浆体体积单位体积内的骨料体积)×100%=[1 0.2038(1 0.399)]×100%=19.52%;所得孔隙率在要求孔隙率范围内。接着,计算单位体积内的胶结浆体用量;胶结浆体流动度196mm,水胶比0.27,胶结浆体密度2053kg/m3。单位体积内的胶结浆体用量=单位体积内的胶结浆体体积×胶结浆体密度=0.2038m3×2053kg/m3=418.4kg,即单位体积混凝土需胶结浆体418.4kg。由水胶比可知,胶材用量为329.4kg,水用量为89.0kg。单位体积各材料用量为:水泥:粉煤灰:石子:水=263.5:65.9:1635:89.0。该方案中采用的材料为水泥:粉煤灰:石子:水,配比为水泥:粉煤灰:石子:水=263.5:65.9:1635:89.0,混凝土容重过大,且混凝土孔隙溶液的碱性比较大,而且空隙率不到20%,对于根系较粗的植物生长不利。

现有技术至少存在以下不足:

1.自重大,由于每立方米混凝土采用超过1.2吨的碎石,混凝土的容重一般大于2400kg/m3,且由于混凝土空隙率大,胶凝材料不能很好地形成粘接,制成的混凝土制品非常易于酥裂;

2.成型工艺简陋,一般采用传统混凝土的振捣的方式,水泥浆体漏浆严重,偏离了配合比中的材料用量,且石子之间的粘接效果非常差;

3.空隙碱性大,不利于植物生长,一般多孔混凝土中的PH值>12,呈现强碱性,一般草本植物无法生长,植物只有在PH值6~9.5的环境下才能正常生长。

4.孔隙率和强度的匹配性能差,一般空隙率>20%,抗压强度<8Mpa,空隙率>25%,抗压强度5Mpa左右,本发明体现了空隙率25%、抗压强度10Mpa,容重1400kg/m3,孔隙溶液PH值<10.2,将传统的多孔混凝土赋予了轻质、大空隙、适宜强度、低碱的概念。

发明内容

为解决现有技术中存在的问题,本发明提供了可植生轻质多孔混凝土及其制备方法,包括组分矿渣硅酸盐水泥、水、河砂、污泥陶粒、粉煤灰、硅灰、丙烯酸乳液和聚羧酸减水剂;各组分按以下重量份配比:矿渣硅酸盐水泥260-300份;水90-100份;河砂30-40份;污泥陶粒700-800份;粉煤灰50-75份;硅灰10-15份;丙烯酸乳液20-25份;聚羧酸减水剂5.5-8份。同时,本发明浆体流动度在150mm~170mm之间时采用振动成型,在170mm~180mm时采用振动和碾压相结合的方法成型,在180mm~200mm时采用碾压成型,将成型工艺分为浆体填充和碾压两个阶段。本发明制备出了空隙率20%~25%,28d抗压强度达到10MPa的轻质多孔混凝土,有效地降低了混凝土孔隙溶液的pH值,解决了边坡防护与植生的技术难题。

本发明提供了一种可植生轻质多孔混凝土,包括组分矿渣硅酸盐水泥、水、河砂、污泥陶粒、粉煤灰、硅灰、丙烯酸乳液和聚羧酸减水剂;

各所述组分按以下重量份配比:

矿渣硅酸盐水泥W

优选地,所述污泥陶粒采用粒径5-10mm的污泥陶粒重量份数:16-20mm的污泥陶粒重量份数=3:7。

优选地,所述矿渣硅酸盐水泥采用52.5#矿渣硫铝酸盐水泥。

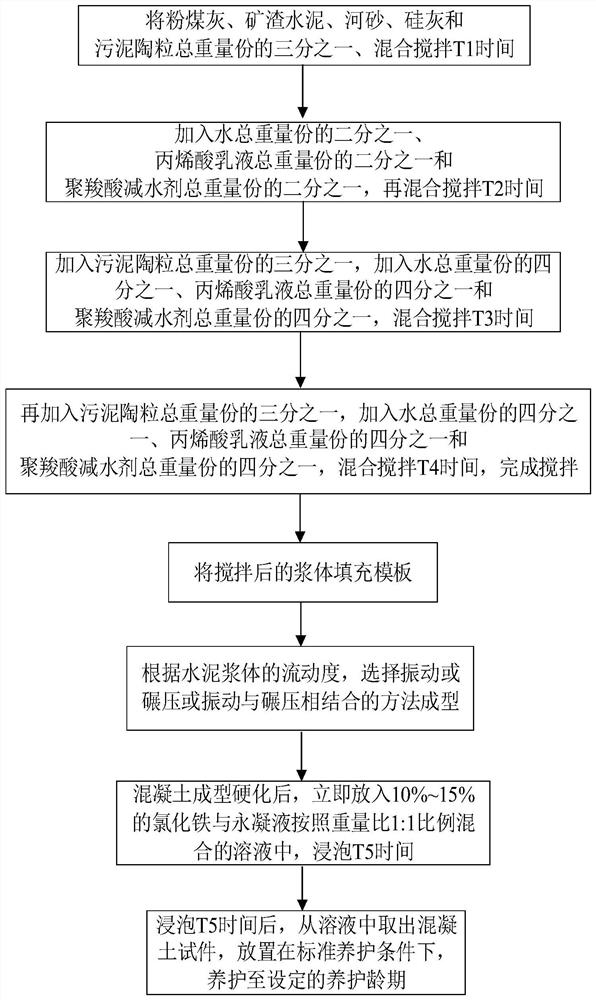

本发明提供了一种上述的可植生轻质多孔混凝土的制备方法,包括如下步骤:

将粉煤灰总重量份W

加入水总重量份W

加入污泥陶粒总重量份W

再加入污泥陶粒总重量份W

其中,矿渣硅酸盐水泥总重量份W

优选地,T1最少为15s,T2最少为30s,T3最少为30s,T4最少为60s。

优选地,还包括在完成搅拌之后,将浆体倒出,进行成型步骤。

优选地,在成型步骤,根据水泥浆体的流动度,选择振动或碾压或振动与碾压相结合的方法成型。

优选地,浆体流动度在150mm~170mm之间时采用振动成型,在170mm~180mm时采用振动和碾压相结合的方法成型,在180mm~200mm时采用碾压成型。

优选地,在成型步骤之后,还包括降碱浸泡步骤,所述降碱浸泡步骤具体包括:

混凝土成型硬化后,立即放入10%~15%的氯化铁与永凝液按照重量比1:1比例混合的溶液中,浸泡T5时间;

浸泡T5时间后,从溶液中取出混凝土试件,放置在标准养护条件下,养护至设定的养护龄期,所述标准养护条件满足GB/T 50081标准中关于试件标准养护的规定。

优选地,T5大于等于14天。

与现有技术相对比,本发明的有益效果如下:

(1)本发明采用污泥陶粒、矿渣硅酸盐水泥、粉煤灰、硅灰、河砂、丙烯酸乳液和聚羧酸减水剂等多元胶凝材料,水泥采用矿渣硅酸盐水泥,有效地降低了混凝土孔隙溶液的pH值,解决了植生的技术难题;

(2)本发明采用氯化铁与永凝液对成型后的混凝土进行浸泡降碱,降低了混凝土的碱性,使得混凝土pH值满足植物生长的条件;

(3)本发明对于采用的污泥陶粒、矿渣硅酸盐水泥、粉煤灰、硅灰、河砂、丙烯酸乳液和聚羧酸减水剂等多元胶凝材料,还提出了碾压和振动相结合的成型工艺,制备出空隙率为20%~25%、28d抗压强度达到10MPa的轻质多孔混凝土,解决了边坡防护的技术难题;

(4)本发明提出四步搅拌的拌和工艺,逐步加料保证胶凝材料浆体充分包裹石子表面,保证材料充分拌和,提高混凝土的粘聚性和流动度;

(5)本发明依据搅拌混凝土的浆体流动度,提出了采用振动成型和碾压成型相结合的成型工艺,保证了轻质生态型多孔混凝土的完整性和底部空隙连通。

附图说明

图1是本发明的一个实施例的可植生轻质多孔混凝土的制备方法流程图;

图2是本发明的一个实施例的碾压成型工艺的插捣击实位置顺序图。

具体实施方式

下面结合附图1-2,对本发明的具体实施方式作详细的说明。

本发明提供了一种可植生轻质多孔混凝土,包括组分矿渣硅酸盐水泥、水、河砂、污泥陶粒、粉煤灰、硅灰、丙烯酸乳液和聚羧酸减水剂;

各所述组分按以下重量份配比:

矿渣硅酸盐水泥W

作为优选实施方式,所述污泥陶粒采用粒径5-10mm的污泥陶粒份数:16-20mm的污泥陶粒份数=3:7。

作为优选实施方式,所述矿渣硅酸盐水泥采用52.5#矿渣硫铝酸盐水泥。

本发明提供了一种上述的可植生轻质多孔混凝土的制备方法,包括如下步骤:

将粉煤灰总重量份W

加入水总重量份W

加入污泥陶粒总重量份W

再加入污泥陶粒总重量份W

其中,矿渣硅酸盐水泥总重量份W

混凝土材料的加工工艺中的等分不必是精准的平均分,每份重量不超过5%即可。

作为优选实施方式,T1最少为15s,T2最少为30s,T3最少为30s,T4最少为60s。这个时间是大量试验得出的,只能长不能短,但太长费电,且效果不明显,该时间性价比最好。

作为优选实施方式,还包括在完成搅拌之后,将浆体倒出,进行成型步骤。

作为优选实施方式,在成型步骤,根据水泥浆体的流动度,选择振动或碾压或振动与碾压相结合的方法成型。

作为优选实施方式,浆体流动度在150mm~170mm之间时采用振动成型,在170mm~180mm时采用振动和碾压相结合的方法成型,在180mm~200mm时采用碾压成型。

碾压成型装置的压力一般为装置的自重,一般0.5Mpa即可,流动度和成型工艺的匹配方法,是大量试验总结出来的,可以保证混凝土的密实度和陶粒之间的粘结性。

作为优选实施方式,将成型工艺分为浆体填充和碾压两个阶段;填充阶段将搅拌后的浆体填充模板。

作为优选实施方式,从表面自上而下、由边而内地使用振捣棒进行人工插捣及碾压。现有技术中一般先进行振捣,然后再碾压。本发明采用先插捣再碾压,插捣采用先四周,再中间,隔块插捣,让混凝土尽量往中间集中,待中间密实后,会逐渐向外扩,最后外部密实。

把碾压装置压在混凝土表面,增加陶粒之间的粘结性,直至混凝土完全硬化。

由于多孔混凝土水泥和砂用量低,因此混凝土的流动性比碎石混凝土低,不能单一通过振捣的方法成型,必须根据流动性大小,使用振捣和插捣的方法结合,才能确保新拌混凝土密实。

作为优选实施方式,在成型步骤之后,还包括降碱浸泡步骤,所述降碱浸泡步骤具体包括:

混凝土成型硬化后,立即放入10%~15%的氯化铁与永凝液按照重量比1:1比例混合的溶液中,浸泡T5时间;

浸泡T5时间后,从溶液中取出混凝土试件,放置在标准养护条件下,养护至设定的养护龄期,所述标准养护条件满足GB/T 50081标准中关于试件标准养护的规定。养护龄期这里一般指28天或56天。

由于后期混凝土中要种植草本植物,植物的根系会扎根在混凝土孔隙中,混凝土孔溶液中碱性太强非常不利于植物的生长,植物生长需要的环境PH值一般是6.0-10.0范围内,PH值高于11.0常规草本植物无法生长,因此,本发明对成型后的混凝土还进行降碱处理。

本发明利用氯化铁与混凝土中的碱发生化学反应,生成不溶于水的氧化铁,以及永凝液与混凝土中的游离碱产生化学反应,生成稳定的枝蔓状晶体胶质,降低混凝土中孔隙溶液的碱性。传统降碱工艺采用浸泡在硫酸亚铁溶液中,但试验表明硫酸亚铁溶液对混凝土中的碱性降低的能力较本发明的方法更低。

作为优选实施方式,其特征在于,T5大于等于14天。

实施例1

根据本发明的一个具体实施方案,下面具体介绍本发明的详细内容。

本发明提供了一种可植生轻质多孔混凝土,包括组分矿渣硅酸盐水泥、水、河砂、污泥陶粒、粉煤灰、硅灰、丙烯酸乳液和聚羧酸减水剂;

各所述组分按以下重量份配比:

矿渣硅酸盐水泥W

所述污泥陶粒采用粒径5-10mm的污泥陶粒份数:16-20mm的污泥陶粒份数=3:7。

所述矿渣硅酸盐水泥采用52.5#矿渣硫铝酸盐水泥。

本发明提供了一种上述的可植生轻质多孔混凝土的制备方法,包括如下步骤:

将粉煤灰总重量份W

加入水总重量份W

加入污泥陶粒总重量份W

再加入污泥陶粒总重量份W

其中,矿渣硅酸盐水泥总重量份W

还包括在完成搅拌之后,将浆体倒出,进行成型步骤;

在成型步骤,根据水泥浆体的流动度,选择振动或碾压或振动与碾压相结合的方法成型。

在成型步骤,浆体流动度在150mm~170mm之间时采用振动成型,在170mm~180mm时采用振动和碾压相结合的方法成型,在180mm~200mm时采用碾压成型。

在成型步骤,将成型工艺分为浆体填充和碾压两个阶段。

在成型步骤,从表面自上而下、由边而内地使用振捣棒进行人工插捣及碾压。

在成型步骤之后,还包括降碱浸泡步骤,所述降碱浸泡步骤具体包括:

混凝土成型硬化后,立即放入10%~15%的氯化铁与永凝液按照重量比1:1比例混合的溶液中,浸泡T5时间,T5此处为14天;

浸泡T5时间后,从溶液中取出混凝土试件,放置在标准养护条件下,养护至设定的养护龄期,所述标准养护条件满足GB/T 50081标准中关于试件标准养护的规定。

实施例2

根据本发明的一个具体实施方案,下面具体介绍本发明的详细内容。表1为本实施例C1组的轻质多孔混凝土与C0为采用普通骨料的碎石混凝土基准组配合比,C1为采用河砂的基准组,表2为本实施例与C0为采用普通骨料的碎石混凝土基准组的性能指标,C0组的碎石混凝土采用P.O42.5普通硅酸盐水泥。

表1 C0基准组与C1对照组轻质多孔混凝土配合比

表2 C0基准组与C1对照组轻质多孔混凝土性能指标

C1组与C0组对比,在常规多孔混凝土的基础上,原材料方面,采用污泥陶粒替代碎石,并按照上文所述的配合比设计方法和制备工艺,可以显著降低混凝土的容重,进而降低作用于边坡上的荷载,同时因为原材料充分搅拌,水泥浆体堵塞孔隙的概率大为降低,因此混凝土空隙率和透水系数显著提升,混凝土的强度也提升明显,孔隙溶液的PH值有所降低。

实施例3

根据本发明的一个具体实施方案,下面具体介绍本发明的详细内容。表3为本实施例C2组的轻质多孔混凝土与C1组及C0采用普通骨料的碎石混凝土基准组配合比,C2为采用硅灰的基准组,表4为本实施例与C2组及C0采用普通骨料的碎石混凝土基准组的性能指标,C0组的碎石混凝土采用P.O42.5普通硅酸盐水泥。

表3 C0基准组与C1和C2对照组轻质多孔混凝土配合比

表4 C0基准组与C1和C2对照组轻质多孔混凝土性能指标

C2组与C0和C1组对比,C2在C1的基础上加入硅灰,混凝土拌合物的流动性大幅度提高,有利于混凝土的现场施工,同时强度和空隙率有所提升,孔隙溶液的PH值显著降低,提供了植物在空隙中生长的环境。

实施例4

根据本发明的一个具体实施方案,下面具体介绍本发明的详细内容。C3为掺加丙烯酸乳液的对照组,表5为本实施例的轻质多孔混凝土与C0为采用普通骨料的碎石混凝土基准组配合比,表6为本实施例与C0为采用普通骨料的碎石混凝土基准组的性能指标,C0组的碎石混凝土采用P.O42.5普通硅酸盐水泥。

表5 C0基准组与C1、C2和C3对照组轻质多孔混凝土配合比

表6 C0基准组与C1、C2和C3对照组轻质多孔混凝土性能指标

C3组与C0+C1+C2组对比,C3在C2的基础上加入丙烯酸乳液,混凝土的流动性显著提高,虽然抗压强度有所降低(但满足>10MPa的要求),但抗折强度显著提高,即混凝土的韧性提高,孔隙溶液的PH值降低至10以下,完全满足了空隙中植物生长的低碱性环境。

总之,采用本发明的组份可制备出轻质、适宜抗压强度(>10MPa)、适宜空隙率(22~27%)、以及低碱性(孔隙溶液PH值9.8-10.2)的多孔混凝土,在此基础上通过配合比设计,可以降低混凝土的碱度,提高拌合物流动度和混凝土强度,进一步优化了轻质多孔混凝土的性能。

实施例5

本发明对成型后的混凝土还进行降碱浸泡,混凝土成型硬化后,立即放入10%~15%的氯化铁与永凝液按照重量比1:1比例混合的溶液中,浸泡T5时间,T5此处为14天;浸泡T5时间后,从溶液中取出混凝土试件,放置在标准养护条件下,养护至设定的养护龄期。下面对采用本发明的10%~15%的氯化铁与永凝液按照重量比1:1比例混合溶液进行降碱浸泡、采用传统的硫酸亚铁溶液进行降碱浸泡以及采用标准养护条件进行养护(不进行降碱)的性能进行对比。

表7 C2轻质多孔混凝土配合比

表8 C4轻质多孔混凝土进行标准养护、采用硫酸亚铁溶液中养护及采用本发明的氯化铁和永凝液混合容易养护的性能指标

注:C2-1放置在标准养护箱中养护;C2-2放置在硫酸亚铁溶液中养护;C2-3放置在氯化铁和永凝液的混合溶液中养护。

从表8的数据可以看出,在溶液中养护和标准养护箱中养护这两种养护方式对混凝土的工作性、物理性能和力学性能影响不大,但对于孔隙溶液的PH值影响很大,硫酸亚铁溶液以及氯化铁和永凝液的混合液对于降低混凝土中孔隙溶液的PH值效果都很好,其中氯化铁和永凝液的混合液降碱效果更好。

实施例6

附图2所示的碾压成型工艺的一个实施例的击实位置顺序,图2为正方形容器横截面示意图,图中的序号为插捣的顺序编号,先插捣四个角1-2-3-4,再隔块插捣各条比的中点5-6-7-8,再插捣已经插捣过的点在四边形的四个角分别由四个点围成的四边形的中心点9-10-11-12,最后插捣四边形的中心点13。整体插捣采用由外而内的顺序,先插捣四周,再插捣中间,隔块插捣,让混凝土尽量往中间集中,待中间密实后,会逐渐向外扩,最后外部密实。

实施例7

针对本发明的混凝土,还应用喷射多孔混凝土和喷播植生基材的相结合的技术,进行了实际路段的施工,实现了边坡防护和生态修复的一体化。

施工步骤简述如下:

(1)喷射多孔混凝土层,喷射枪出口的压力大于0.15Mpa~0.20Mpa,形成约8cm~10cm厚的多孔混凝土层,其立方体抗压强度控制在5.0Mpa以上,渗透系数大于1.5×10

(2)多孔混凝土层形成后约1~4小时,用水冲掉表面约1mm~3mm。三维植被网固定在表面上;

(3)对多孔混凝土层进行洒水养护(水中含有FeSO

(4)三到七天后,在三维植被网上喷播约2cm~4cm厚的植生基材。种子随人工涂抹在植被层上面。

(5)施工完成之后,上面盖上无纺布,并洒水进行适当的养护。

施工结束5年后,对该工程进行回访,边坡上植物生长茂盛,并且实现了生物的自然修复,混凝土层已经基本被植被覆盖。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均包含在本发明的保护范围之内。

- 一种可植生轻质多孔混凝土及其制备方法

- 一种轻质植生型多孔混凝土预制件及其制备方法