一种品种选育方法

文献发布时间:2023-06-19 11:24:21

技术领域

本发明属于品种选育技术领域,尤其是涉及一种品种选育方法。

背景技术

大豆是我国重要的粮油作物之一,种植面积和总产量居世界前列。大豆需水量高,是豆类作物中对缺水最敏感的作物之一。我国大部分大豆产区由于气候干旱又缺乏必要的灌溉条件,每年总有一些产区因干旱而影响植株的正常生长发育,造成大豆的产量降低。盐碱土是地球陆地上分布广泛的一种土壤类型,约占陆地总面积的25%。全世界盐碱地面积近10亿公顷。根据我国第二次土壤普查,我国盐碱地资源面积约3513万公顷,其中盐碱耕地586万公顷。大量的土地因盐碱而荒废。耐盐碱大豆品种能适应盐碱土地,有效利用土地资源。大豆食心虫、孢囊线虫病、霜霉病、灰斑病、花叶病毒病是大豆的主要病虫害,具有常发性及突发性,严重影响大豆产量和质量的提高。大豆食心虫是我国大豆产区的重要害虫,主要分布于长江以北,尤其是北方大豆产区。大豆食心虫食性单一,主要为害大豆及野生大豆。大豆霜霉病广泛分布世界各大豆产区,以东北和华北发生较普遍,大豆生育期气候凉爽的地区发病较重,严重时引起早期落叶、叶片凋枯、种粒霉烂,减产达30-50%。幼苗、成株叶片、荚及豆粒均可被害。大豆产区,大豆花叶病毒病的侵染区在70-95%以上,全国各地均有发生。植株被病毒侵染后的产量损失,根据种植季节、品种抗性、侵染时期及侵染的病毒株系等因素而不同,常年产量损失5-7%,重病年损失10-20%,个别年份或少数地区产量损失可达50%。大豆灰斑病是常发性病害,是由大豆尾孢菌真菌侵染而发病。对大豆的产量和品质均有影响,一般地块减产10-15%,危害严重的地块减产可达30%以上。大豆孢囊线虫病又叫黄萎病,它是世界性大豆病害,我国主要发生在东北、华北、河南、山东和安徽等地。尤以东北三省辽宁省康平、吉林省白城地区、黑龙江省的肇东、安达、大庆、齐齐哈尔等地区发生严重。一般使大豆减产10-20%,严重的减产70-90%,甚至绝产。大豆病害的防治,以采用抗病品种,尤其是兼抗多抗品种是国际上公认的最经济有效的措施。

当种子可以大批量进行生产的时候,种子的挑选成为了较大的难题,良种内部混杂有发育不良或者生存率低的种子将导致后续的播种生长过程中,导致部分位置无法长出植株,从而浪费了土地资源。

发明内容

本发明为了克服现有技术的不足,提供一种的品种选育方法。

为了实现上述目的,本发明采用以下技术方案:一种品种选育方法,所述选育方法包括以下步骤:

1)选抗旱大豆品种P1、耐盐碱大豆品种P2、抗食心虫品种P3、抗孢囊线虫病品种P4、抗大豆霜霉病品种P5、抗大豆灰斑病品种P6和抗大豆花叶病毒病品种P7为杂交亲本,作杂交P1/P3、P2/P4、P5/P6和P1/P7,得4个杂交F1,分别以F1-13、F1-24、F1-56和F1-17表示;

2)种植F1-13、F1-24、F1-56和F1-17各8株,自交得F2代种子F2-13、F2-24、F2-56和F2-17,种植F2-13、F2-24、F2-56和F2-17种子各60粒,每个组合对其相应2个亲本所抗逆境或病虫害种类进行鉴定,筛选出高抗、株叶形态和产量性状优异的单株各1个作杂交F2-13/F2-24和F2-56/F2-17,得复交F1,分别以F1-1234和F1-1567表示;

3)种植F1-1234和F1-1567各10株,自交得F2代种子F2-1234和F2-1567,种植F2-1234和F2-1567各70粒,每个组合对其相应亲本所抗逆境或病虫害种类进行鉴定,筛选出高抗、株叶形态和产量性状优异的单株各1个作杂交F2-1234/F2-1567,得复交F1,以F1-1234567表示;

4)种植F1-1234567 9-15株,自交得F2-1234567,种植F2-1234567 70-80粒,对其进行所有7种抗逆境或病虫害种类进行鉴定,筛选出高抗7种逆境或病虫害种类、株叶形态和产量性状优异的单株3-5个单株收种,得F3-1234567;

5)株系种植F3-1234567单株,每个株系种植50-60株,对其进行所有7种抗逆境或病虫害种类进行鉴定,筛选出高抗7种逆境或病虫害种类、株叶形态和产量性状优异的株系1-2个,并从中筛选出优异单株3-5个收种,得F4-1234567;

6)株系种植F4-1234567,每个株系种植40-50株,田间进行7种抗逆境或病虫害抗性鉴定,筛选出同时高抗7种逆境或病虫害的株系1个,从中挑选高抗病、株叶形态和产量性状优异的单株1-2个,即育成株叶形态、农艺和产量性状优异的高抗逆、高抗病虫害的大豆品种。

7)将选育完成的品种进行大批量的种植繁育,将该繁育出来的种子放入种子筛选机将发育不良或者已经死亡的种子挑选出来;

8)将优良的高存活率的种子进行打包保存或者运送;

其中7)中的种子筛选机包括壳体、开设于壳体内的清洗槽、设于清洗槽内的第一导料斜面、开设于清洗槽侧壁上的第一进水口、设于清洗槽底部的第一腔体、开设于第一腔体侧壁上的第一出水口、设于第一腔体内的抬升结构、设于清洗槽底面上的搅拌杆、用于驱动搅拌杆的第一电机、开设于壳体内的分选水槽、设于分选水槽内的第二导料斜面、设于分选水槽内的废种收集装置、用于批量输送良种的输送装置;将种子倒入清洗槽内,种子将顺着清洗槽下方的第一导料斜面进行移动,此时由于第一电机的将带动搅拌杆进行转动,从而使种子在下落的过程中将由搅拌杆进行带动从而进行旋转搅拌,使种子在清洗槽内进行翻滚,从而将种子表面上的泥土等杂质进行清洗,随后被洗干净的种子将通过抬升结构的设置,从而进入分选水槽内,良种将顺着分选水槽下方的第二导料斜面向下移动,并在分选水槽底面上进行堆积,随后被输送装置进行输送,最终送出进行打包整理,而废种则漂浮在水面上,随后被废种收集装置收集排出;通过将种子进行清洗的方式利用搅拌杆将有效对种子表面上附着的泥土等杂质进行清理,从而保证了种子表面的清洁,避免了本是不良的废种由于沾上了泥土从而导致重量的增加,从而沉入水底,从而造成了废种无法挑选出来的情况发生,同时保证了大豆以外的种子可能表面上粘有绒毛等导致绒毛周边形成水泡,从而导致本使良种的种子颗粒由于表面粘有气泡向上浮起,导致的良种被误识别,导致的良种的损失,从而有效提高了良种的利用率,同时避免了浪费的情况发生,通过该装置的设置将有效减少了人工成本,保证了种子最终挑选的质量。

所述抬升结构包括设于第一腔体底部的第一气缸、设于第一气缸上的框体、设于框体上的筛水网、设于筛水网上的筛孔;通过第一气缸可控制框体在第一腔体内来回移动,当其位于最下端的时候,此时将与第一导料斜面相拼接或者位于第一导料斜面下方,种子将顺着斜面从而进入框体上方的筛水网上方聚集,随后在第一气缸将框体抬起的时候,在框体脱离水面的时候,此时筛水网将起到了良好的滤水作用,将种子和水相互脱离,水将顺着筛水网上的筛孔落回框体上,回归清洗腔内,而种子将停留在筛水网上方,并最终落入分选水槽内;通过该结构的设置有效将清洗槽和分选水槽分开,避免清洗槽内的泥水进入分选水槽内,导致泥土在内部堆积,从而对转辊等造成损伤,延长了设备的使用寿命,筛水网将始终贴合于第一腔体侧壁上,故水流将先进入筛水网内,随后方可从第一出水口送出,该结构的设置,将保证了种子不会由于水流向外流出,减少了种子的损失,当框体上升的时候,则是起到了阻挡的作用,从而使种子在一个近乎封闭的空间内进行清洗,清洗效果更佳,同时抬升将种子干捞出来随后滚下的操作,将减少了清洗槽内紊乱的水流对分选水槽内进行影响,导致种子在水流中向上浮起的可能,保证了分选的准确性,保证了最终种子的品质。

所述废种收集装置包括设于分选水槽两侧的滑轨、可在滑轨上来回移动的第一滑块、设于第一滑块下方的第一浮块、开设于第一滑块内的排水腔、设于排水腔下方的排水斜面、开设于排水腔侧壁上的溢流口、设于排水腔下方的排水内管、套设于排水内管上固连于分选水槽底部的排水外管、设于排水外管下方的排水管道、设于分选水槽侧壁具备稳定分选水槽内液面高度的衡容结构;第一滑块的高度将通过第一浮块从而以漂浮的形式浮在分选水槽内,并对分选水槽内的液面高度进行自动的调节,同时保持了溢流口始终与液面的高度保持一致,始终处于一定的高度范围以内,从而使溢流口始终对于分选水槽内的最上层的表面进行溢流,从而将漂浮在水面上的废种收入排水腔内,废种将同水一起,顺着排水斜面向最低点移动,随后进入排水内管的位置,由于排水内管和排水外管以套接的形式组合,从而存在相对的之间的移动,以适配第一滑块的高度,当内部的水减少的时候,此时,第一滑块将顺着滑轨向下移动以适配液面高度,同时排水内管的部分将插接进入排水外管内以适应第一滑块的移动距离;通过该结构的设置将有效对水面上漂浮的废种和树枝等杂物进行排出,避免长时间的堆积导致后续清理的麻烦,同时通过第一浮块的设置,将有效与水平面高度进行相对应的适配,同时控制进水口的大小,从而对内部的水进行填充,从而保证了水平面的高度,避免了水平面过低导致的良种与废种之间过于靠近,从而导致由于水的流动导致良种向上浮起通过溢流口最终被排出的可能,从避免了误筛选的的可能,减少了浪费,保证了筛选的质量。

所述衡容结构包括开设于滑轨上的第二腔体、设于第一滑块两侧可在第二腔体内来回移动的第二滑块、设于第三腔体侧壁上的第三腔体、固连于第二滑块上的第一挡片、开设于第三腔体侧壁上的第二进水口、开设于所述第三腔体一侧的第四腔体、开设于第四腔体侧壁上的第三进水口、可在第四腔体内来回移动的第三滑块、开设于所述第一挡片上的第一凹齿、开设于第三滑块上的第二凹齿、用于联动第一凹齿和第二凹齿的联动齿轮、开设于第三滑块上的第一凹槽、可在第一凹槽内来回移动的第二挡片、设于第一凹槽内用于复位第二挡片的第一弹性件、用于延迟第二挡片开启的固定结构、用于控制分选水槽最高水位的高水位控制结构;当水位不断下降的时候,此时第一滑块将向下移动,从而带动第二滑块向下移动,固连在第二滑块上的第一挡片将沿着第三腔体向下移动,从而露出第二进水口、从而水将从外界通过第二进水口进入分选水槽内,以保持内部的水平面高度,通过内部水流的损失量从而控制第二进水口的大小,第一挡片的移动将通过联动齿轮啮合与第一凹齿和第二凹齿之间的配合从而带动第三滑块反向移动,由于第二挡片受到了固定结构的固定,无法移动,从而通过第一弹性件进行蓄力,从而给予第二挡片朝向第三滑块的复位趋势,第三进水口仍处于被第二挡片封堵的状态,当由于大量良种被输送装置带走,从而导致水平面大量减少的时候,此时第一滑块将失去水给予的浮力,从而向下移动,从而第一挡片向下移动至底部,此时固定结构解除对于第二挡片的固定,第二挡片在第一弹性件的作用下向上弹起,从而露出第三进水口,此时将处于大量补水快速抬高水位的状态,将水位迅速抬高;通过该结构的设置在起初的加水过程中或者内部水位迅速下降的情况下能够快速的对内部进行水分的补充,减少了等待时间,提高了设备的效率,从而有效保证了设备的运行稳定性,保证了内部水平面的高度,从而保证了废种的排出效果,避免了水平面过低从而可能导致的良种误排出的可能,从而保证了最终种子的质量。

所述固定结构包括开设于第三腔体和第四腔体下方的第五腔体、开设于第二挡片上的第六腔体、开设于第六腔体侧壁上的卡接口、设于第四腔体底部的凸柱、开设于凸柱内的第六腔体、可在第六腔体内来回移动的第一移动杆、设于第六腔体内用于复位第一移动杆的第二弹性件、可旋转设于第一移动杆上的转杆、设于转杆上的第一挤压斜面、设于第五腔体内的第一固定柱、开设于第三腔体底部的第一通槽、可在第一通槽内来回移动的推块、两端分别可旋转连接在推块和第一移动杆底部的杠杆;当由于水平面大量的下降时,此时第一挡片将向下移动至底部,从而挤压推块,从而推块将向下移动,从而挤压杠杆的一端下降,从而抬升杠杆另一端上的第一移动杆向上移动,向上移动的第一移动杆将带动旋杆进行旋转,从而缩回进入凸柱内,从而不再对第二挡片进行固定,此时第二挡片将由于第一弹性件的作用向上移动,从而打开第三进水口,使水流快速进入,当水位达到一定程度后,此时第三滑块将向下带动第二挡片向下移动,移动过程中第二挡片将通过挤压设置在转杆上的第一挤压斜面从而推动转杆向内移动,并最终在第二挡片落入底部的时候,此时转杆再次卡接进入卡接口内进行固定;通过该结构的设置,将分为两种状态,当水位仍在额定范围内的时候,此时第三进水口将不打开,此时为调节状态,为可控范围内,该状态下水平面的变化较小,但一旦当内部水损失至额定范围以下时,此时为水分流失的失控状态,此时将第三进水口打开,加大了水流的灌入,对内部的液面进行极速的补充,从而保证了内部水面不会发生过低的情况发生,保证了设备的稳定性,保证了种子分选的效果,保证了最终种子的质量。

在所述步骤1)中,抗旱大豆品种为汾豆62,耐盐碱大豆品种为吉育59号,抗食心虫品种为吉林16号和吉林1号中的任一种,抗孢囊线虫病品种为白农2号和抗线1号中的任一种,抗大豆霜霉病品种为长农20号,抗大豆灰斑病品种为合丰29号,抗大豆花叶病毒病品种吉农32。

所述高水位控制结构包括设于第二滑块上的断层、设于断层上方的第七腔体、设于第七腔体内的第三弹性件、设于第四腔体侧壁上的伸缩块、设于伸缩块上的第二挤压斜面、开设于分选水槽侧壁上的第八腔体、可在所述第八腔体内来回移动的第二浮块、两端分别和伸缩块和第二浮块相连的绳体;当第三滑块向上移动的时候,此时第三滑块将积压第二挤压斜面从而使伸缩块向内回缩,使第三滑块通过,并在通过后向外弹出,从而对第三滑块进行固定,当水位不断的上升,第一滑块不断向上浮起,此时由于第三滑块被固定,从而第一挡片由于联动齿轮同样被固定在第三腔体最底部,第二滑块断层的上部分随着第一滑块向上浮起,下部分与第一挡片相互连接,受到固定,此时第三弹性件将进行拉伸,从而进行蓄力,第三进水口仍处于开口状态,直至水位上升至额定高度,即水位上升从而带动第二浮块向上移动,随后拉动伸缩块向内缩回,从而不再对第三滑块进行固定,此时第三弹性件将收缩,从而拉动第二滑块的下部分向上移动,从而控制第二挡片复位,将第三进水口完全封闭;通过该结构的设置,将有效保证了在处于水分过度流失的状态时,在补充到安全阈值的最高点之前第三进水口始终处于开启状态,从而使内部水位得到了快速的提升,稳定提升到最高值,从而保证了设备的稳定性,减少了该结构的运动频率,从而延长了设备的使用寿命,同时保证了内部的水位能够得到良好的补充有效提高了种子最终的良品率。

所述输送装置包括开设于分选水槽的第二凹槽、立设于壳体两侧的立板、穿设于立板上的中心杆、止转套设于中心杆上的传动辊、用于驱动所述传动辊转动的第二电机、套设于传动辊上的传动带、均匀开设于传动带上的多个第三凹槽、设于第三凹槽一侧的斜坡、可旋转连接于第三凹槽另一侧的翻板、设于翻板上的第一金属块、设于第三凹槽内用于复位翻板的第四弹性件、开设于第三凹槽一侧的第二通槽、设于第二通槽内的软质膜、设于软质膜下方的第二金属块、两端固连于立板上的电磁铁、设于电磁铁上表面的滚动件、设于传送带上方的烘干机、用于控制传送带来回移动的振动结构;第二凹槽开设于分选水槽底部更低的位置,当种子在分选水槽底部堆积的时候,第二电机带动中心杆转动,从而带动传送带进行转动的过程中,堆积的种子将落入翻板上方,从而被翻板带着沿着传送带进行移动,在移动的过程中将经过电磁铁,电磁铁的部分将由三段组成,分别为逐渐变强的第一段、保持强度的第二段和逐渐变弱的第三段,进入第一段时,此时第二金属块距离电磁铁更近,随后将向电磁铁靠近,对软质膜进行拉扯,从而使软质膜拉扯变形,形成一个凹陷的口袋状,随后由于磁场的变强,翻板上的第一金属块受到影响,从而挤压第四弹性件逐渐翻转进入第三凹槽内,而本由翻板阻挡的,超过软质膜形成口袋状的容量的部分,将顺着翻板向下一块移动,从而堆积在下一块上面,该结构的设置,有效保证了翻板在翻折之前,软质膜将优先进行形变,从而形成袋子状,避免软质膜在变形完成前翻板提前倾倒,从而导致此次的量相对标准值较少,设置滚动件则是避免第二金属块与电磁铁上表面进行直接接触,从而由于之间的摩擦力过大,导致的移动困难的情况发生,在进入第二段以后,将保持一定时间,以保证过多的部分下落,随后进入第三段后,由于磁场减弱,此时翻板将优先复位,随后软质膜复位,种子将再次受到软质膜支撑,此时传送带将从倾斜状态成为水平状态,种子通过翻板进行隔开,随后经过烘干机进行烘干,并最终在末端落下;通过该结构的设置将有效对每一段的种子进行分批分量处理,使其通过烘干机的时候,减少种子之间重叠的可能,保证了烘干效果及提高了烘干的效率。

所述振动结构包括设于立板上的立柱、设于立柱上的第二固定柱、开设于传动辊上的波浪槽;第二固定柱固连在立柱上且始终嵌于波浪槽内,由于传动辊止转但可移动的套设于中心杆上,当传动辊进行转动时,第二固定柱将沿着波浪槽进行移动,从而带动传动辊进行来回的移动;通过该结构的设置,对于经过电磁铁段时,略微的来回振动将使种子在软质膜形成的袋状结构内来回轻微滚动,从而使内部的种子之间的距离更加紧密,从而使软质膜能够装填的更加充盈,并且量更加准确,使烘干的时候种子能铺满传送带表面,从而提高烘干时的利用空间,保证了效率,保证了最终种子的质量,减少了种子内部的水分,水分含量过高导致的腐烂或者提前发芽的情况发生,而在烘干阶段时,轻微的振动,将使上方的种子进行来回晃动移动,一方面加快之前堆积起来的种子能够更快的铺在传送带上方,另一方面使种子滚动,让其每个面均能受到烘干,保证了其烘干的效果,增长了其保存时间,保证了种子的质量。

所述第二进水口和第三进水口位于分选水槽内侧套设有挡流罩;所述挡流罩上方开设有第四出水口;所述第四出水口开口倾斜朝向于溢流口方向;当水流近入分选水槽后,将集中在挡流罩内,并从上方的第四出水口内向外喷出,从而形成波浪使将在水面上的废种推入溢流口内;通过挡流罩的设置,从而避免了水流进入的时候,将底部的良种向上抬升,同时倾斜的设置,将通过水流的方式在补充水的同时,将漂浮在水面上的废种推向溢流口内,并且引发水面表面的浪纹,加快了排出效率。

本发明分别把控制大豆抗旱、耐盐碱、抗食心虫、抗孢囊线虫病、抗霜霉病、抗灰斑病、抗花叶病毒病基因通过杂交、复交聚合导入同一遗传背景的大豆品种中,并经多代的抗逆、抗病虫鉴定筛选,育成能同时高抗7种逆境和病虫害、农艺和产量性状优异的高抗逆性大豆品种。该品种具有优异的农艺和产量性状,增加产量的同时还可降低污染,有效利用土地资源。高抗逆性大豆品种因抗病每亩比普通大豆品种增加产量15-18%,降低喷施农药成本80-90元,每亩可增加经济效益300-450元,同时该品种可以在干旱地区和盐碱地区种植,可大大提高干旱地区和盐碱地区农民的经济收入,改善农民生活。

本发明通过种子筛选机,从而将种子进行挑选,将无法良好发育的种子进行剔除,从而保证了最终种子的品种优良提高了成活率。

附图说明

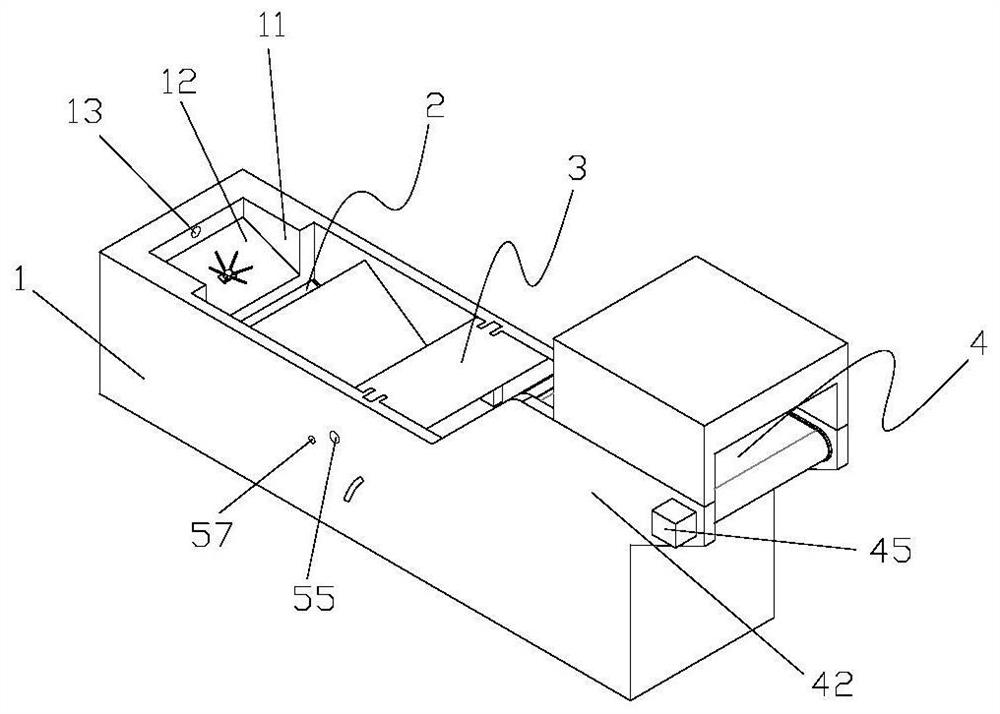

图1为本发明的结构示意图一。

图2为本发明的结构示意图二。

图3为本发明的左视图。

图4为图3沿着A-A线剖开的立体剖面示意图。

图5为图4中A处的放大示意图。

图6为图4中B处的放大示意图。

图7为图4中C处的放大示意图。

图8为图3沿着A-A线剖开的平面剖面示意图。

图9为图8中D处的放大示意图。

图10为图8中E处的放大示意图。

图11为图3沿着B-B线剖开的立体剖面示意图。

图12为图11的局部放大示意图。

图13为图12的局部放大示意图。

图14为本发明的正视图。

图15为图14沿着C-C线剖开的立体剖面示意图。

图16为图15的局部放大示意图。

图17为图16的局部放大示意图。

图18为所述传动辊的放大示意图。

具体实施方式

如图1-18所示,一种品种选育方法,所述选育方法包括以下步骤:

1)选抗旱大豆品种P1、耐盐碱大豆品种P2、抗食心虫品种P3、抗孢囊线虫病品种P4、抗大豆霜霉病品种P5、抗大豆灰斑病品种P6和抗大豆花叶病毒病品种P7为杂交亲本,作杂交P1/P3、P2/P4、P5/P6和P1/P7,得4个杂交F1,分别以F1-13、F1-24、F1-56和F1-17表示;抗旱大豆品种为汾豆62,耐盐碱大豆品种为吉育59号,抗食心虫品种为吉林16号和吉林1号中的任一种,抗孢囊线虫病品种为白农2号和抗线1号中的任一种,抗大豆霜霉病品种为长农20号,抗大豆灰斑病品种为合丰29号,抗大豆花叶病毒病品种吉农32。

2)种植F1-13、F1-24、F1-56和F1-17各8株,自交得F2代种子F2-13、F2-24、F2-56和F2-17,种植F2-13、F2-24、F2-56和F2-17种子各60粒,每个组合对其相应2个亲本所抗逆境或病虫害种类进行鉴定,筛选出高抗、株叶形态和产量性状优异的单株各1个作杂交F2-13/F2-24和F2-56/F2-17,得复交F1,分别以F1-1234和F1-1567表示;

3)种植F1-1234和F1-1567各10株,自交得F2代种子F2-1234和F2-1567,种植F2-1234和F2-1567各70粒,每个组合对其相应亲本所抗逆境或病虫害种类进行鉴定,筛选出高抗、株叶形态和产量性状优异的单株各1个作杂交F2-1234/F2-1567,得复交F1,以F1-1234567表示;

4)种植F1-1234567 9-15株,自交得F2-1234567,种植F2-1234567 70-80粒,对其进行所有7种抗逆境或病虫害种类进行鉴定,筛选出高抗7种逆境或病虫害种类、株叶形态和产量性状优异的单株3-5个单株收种,得F3-1234567;

5)株系种植F3-1234567单株,每个株系种植50-60株,对其进行所有7种抗逆境或病虫害种类进行鉴定,筛选出高抗7种逆境或病虫害种类、株叶形态和产量性状优异的株系1-2个,并从中筛选出优异单株3-5个收种,得F4-1234567;

6)株系种植F4-1234567,每个株系种植40-50株,田间进行7种抗逆境或病虫害抗性鉴定,筛选出同时高抗7种逆境或病虫害的株系1个,从中挑选高抗病、株叶形态和产量性状优异的单株1-2个,即育成株叶形态、农艺和产量性状优异的高抗逆、高抗病虫害的大豆品种。

7)将选育完成的品种进行大批量的种植繁育,将该繁育出来的种子放入种子筛选机将发育不良或者已经死亡的种子挑选出来;

8)将优良的高存活率的种子进行打包保存或者运送;

其中7)中的种子筛选机包括壳体1、清洗槽11、第一导料斜面12、第一进水口13、第一腔体14、第一出水口15、抬升结构2、搅拌杆16、第一电机17、分选水槽18、第二导料斜面19、废种收集装置3、输送装置4;清洗槽11开设于壳体内,第一导料斜面12设于清洗槽11内,第一进水口13开设于清洗槽11侧壁上,第一腔体14设于清洗槽11底部,第一出水口15开设于第一腔体14侧壁上,抬升结构2设于第一腔体14内,搅拌杆16设于清洗槽11底面上,搅拌杆16为软质的橡胶棒结构,以免对种子造成伤害,第一电机17用于驱动搅拌杆16,所述第一电机17为市面上购得的现有技术,此处不再赘述,分选水槽18开设于壳体内,第二导料斜面19设于分选水槽18内,废种收集装置3设于分选水槽18内,输送装置4用于批量输送良种;将种子倒入清洗槽11内,种子将顺着清洗槽11下方的第一导料斜面12进行移动,此时由于第一电机17的将带动搅拌杆16进行转动,从而使种子在下落的过程中将由搅拌杆16进行带动从而进行旋转搅拌,使种子在清洗槽11内进行翻滚,从而将种子表面上的泥土等杂质进行清洗,随后被洗干净的种子将通过抬升结构2的设置,从而进入分选水槽18内,良种将顺着分选水槽18下方的第二导料斜面19向下移动,并在分选水槽18底面上进行堆积,随后被输送装置4进行输送,最终送出进行打包整理,而废种则漂浮在水面上,随后被废种收集装置3收集排出;通过将种子进行清洗的方式利用搅拌杆16将有效对种子表面上附着的泥土等杂质进行清理,从而保证了种子表面的清洁,避免了本是不良的废种由于沾上了泥土从而导致重量的增加,从而沉入水底,从而造成了废种无法挑选出来的情况发生,同时保证了大豆以外的种子可能表面上粘有绒毛等导致绒毛周边形成水泡,从而导致本使良种的种子颗粒由于表面粘有气泡向上浮起,导致的良种被误识别,导致的良种的损失,从而有效提高了良种的利用率,同时避免了浪费的情况发生,通过该装置的设置将有效减少了人工成本,保证了种子最终挑选的质量。

所述抬升结构2包括第一气缸21、框体22、筛水网23、筛孔24;第一气缸21设于第一腔体14底部,框体22设于第一气缸21上,筛水网23设于框体22上,筛孔24设于筛水网23上,筛孔24的孔较小,小于种子的大小;通过第一气缸21可控制框体22在第一腔体14内来回移动,当其位于最下端的时候,此时将与第一导料斜面12相拼接或者位于第一导料斜面12下方,种子将顺着斜面从而进入框体22上方的筛水网23上方聚集,随后在第一气缸21将框体22抬起的时候,在框体22脱离水面的时候,此时筛水网23将起到了良好的滤水作用,将种子和水相互脱离,水将顺着筛水网23上的筛孔24落回框体22上,回归清洗腔内,而种子将停留在筛水网23上方,并最终落入分选水槽18内;通过该结构的设置有效将清洗槽11和分选水槽18分开,避免清洗槽11内的泥水进入分选水槽18内,导致泥土在内部堆积,从而对转辊等造成损伤,延长了设备的使用寿命,筛水网23将始终贴合于第一腔体14侧壁上,故水流将先进入筛水网23内,随后方可从第一出水口15送出,该结构的设置,将保证了种子不会由于水流向外流出,减少了种子的损失,当框体22上升的时候,则是起到了阻挡的作用,从而使种子在一个近乎封闭的空间内进行清洗,清洗效果更佳,同时抬升将种子干捞出来随后滚下的操作,将减少了清洗槽11内紊乱的水流对分选水槽18内进行影响,导致种子在水流中向上浮起的可能,保证了分选的准确性,保证了最终种子的品质。

所述废种收集装置3包括滑轨31、第一滑块32、第一浮块33、排水腔34、排水斜面35、溢流口36、排水内管37、排水外管38、排水管道39、衡容结构5;滑轨31设于分选水槽18两侧,第一滑块32可在滑轨31上来回移动,第一浮块33设于第一滑块32下方,排水腔34开设于第一滑块32内,排水斜面35设于排水腔34下方,溢流口36开设于排水腔34侧壁上,排水内管37设于排水腔34下方,排水外管38套设于排水内管37上固连于分选水槽18底部,排水管道39设于排水外管38下方,衡容结构5设于分选水槽18侧壁具备稳定分选水槽18内液面高度;第一滑块32的高度将通过第一浮块33从而以漂浮的形式浮在分选水槽18内,并对分选水槽18内的液面高度进行自动的调节,同时保持了溢流口36始终与液面的高度保持一致,始终处于一定的高度范围以内,从而使溢流口36始终对于分选水槽18内的最上层的表面进行溢流,从而将漂浮在水面上的废种收入排水腔34内,废种将同水一起,顺着排水斜面35向最低点移动,随后进入排水内管37的位置,由于排水内管37和排水外管38以套接的形式组合,从而存在相对的之间的移动,以适配第一滑块32的高度,当内部的水减少的时候,此时,第一滑块32将顺着滑轨31向下移动以适配液面高度,同时排水内管37的部分将插接进入排水外管38内以适应第一滑块32的移动距离;通过该结构的设置将有效对水面上漂浮的废种和树枝等杂物进行排出,避免长时间的堆积导致后续清理的麻烦,同时通过第一浮块33的设置,将有效与水平面高度进行相对应的适配,同时控制进水口的大小,从而对内部的水进行填充,从而保证了水平面的高度,避免了水平面过低导致的良种与废种之间过于靠近,从而导致由于水的流动导致良种向上浮起通过溢流口36最终被排出的可能,从避免了误筛选的的可能,减少了浪费,保证了筛选的质量。

所述衡容结构5包括第二腔体51、第二滑块52、第三腔体53、第一挡片54、第二进水口55、第四腔体56、第三进水口57、第三滑块58、第一凹齿59、第二凹齿510、联动齿轮511、第一凹槽512、第二挡片513、第一弹性件514、固定结构6、高水位控制结构7;第二腔体51开设于滑轨31上,第二滑块52设于第一滑块32两侧可在第二腔体51内来回移动,第三腔体53设于第三腔体53侧壁上,第一挡片54固连于第二滑块52上,第二进水口55开设于第三腔体53侧壁上,第四腔体56开设于所述第三腔体53一侧,第三进水口57开设于第四腔体56侧壁上,第三滑块58可在第四腔体56内来回移动,第一凹齿59开设于所述第一挡片54上,第二凹齿510开设于第三滑块58上,联动齿轮511用于联动第一凹齿59和第二凹齿510,第一凹槽512开设于第三滑块58上,第二挡片513可在第一凹槽512内来回移动,第一弹性件514设于第一凹槽512内用于复位第二挡片513,第一弹性件514此处设置为弹簧件,固定结构6用于延迟第二挡片513开启,高水位控制结构7用于控制分选水槽18最高水位;当水位不断下降的时候,此时第一滑块32将向下移动,从而带动第二滑块52向下移动,固连在第二滑块52上的第一挡片54将沿着第三腔体53向下移动,从而露出第二进水口55、从而水将从外界通过第二进水口55进入分选水槽18内,以保持内部的水平面高度,通过内部水流的损失量从而控制第二进水口55的大小,第一挡片54的移动将通过联动齿轮511啮合与第一凹齿59和第二凹齿510之间的配合从而带动第三滑块58反向移动,由于第二挡片513受到了固定结构6的固定,无法移动,从而通过第一弹性件514进行蓄力,从而给予第二挡片513朝向第三滑块58的复位趋势,第三进水口57仍处于被第二挡片513封堵的状态,当由于大量良种被输送装置4带走,从而导致水平面大量减少的时候,此时第一滑块32将失去水给予的浮力,从而向下移动,从而第一挡片54向下移动至底部,此时固定结构6解除对于第二挡片513的固定,第二挡片513在第一弹性件514的作用下向上弹起,从而露出第三进水口57,此时将处于大量补水快速抬高水位的状态,将水位迅速抬高;通过该结构的设置在起初的加水过程中或者内部水位迅速下降的情况下能够快速的对内部进行水分的补充,减少了等待时间,提高了设备的效率,从而有效保证了设备的运行稳定性,保证了内部水平面的高度,从而保证了废种的排出效果,避免了水平面过低从而可能导致的良种误排出的可能,从而保证了最终种子的质量。

所述固定结构6包括第五腔体61、第六腔体65、卡接口63、凸柱64、第六腔体65、第一移动杆66、第二弹性件67、转杆68、第一挤压斜面69、第一固定柱610、第一通槽611、推块612、杠杆613;第五腔体61开设于第三腔体53和第四腔体56下方,第六腔体65开设于第二挡片513上,卡接口63开设于第六腔体65侧壁上,凸柱64设于第四腔体56底部,第六腔体65开设于凸柱64内,第一移动杆66可在第六腔体65内来回移动,第二弹性件67设于第六腔体65内用于复位第一移动杆66,所述第二弹性件67此处设置为弹簧,转杆68可旋转设于第一移动杆66上,第一挤压斜面69设于转杆68上,第一固定柱610设于第五腔体61内,第一通槽611开设于第三腔体53底部,推块612可在第一通槽611内来回移动,杠杆613两端分别可旋转连接在推块612和第一移动杆66底部;当由于水平面大量的下降时,此时第一挡片54将向下移动至底部,从而挤压推块612,从而推块612将向下移动,从而挤压杠杆613的一端下降,从而抬升杠杆613另一端上的第一移动杆66向上移动,向上移动的第一移动杆66将带动旋杆进行旋转,从而缩回进入凸柱64内,从而不再对第二挡片513进行固定,此时第二挡片513将由于第一弹性件514的作用向上移动,从而打开第三进水口57,使水流快速进入,当水位达到一定程度后,此时第三滑块58将向下带动第二挡片513向下移动,移动过程中第二挡片513将通过挤压设置在转杆68上的第一挤压斜面69从而推动转杆68向内移动,并最终在第二挡片513落入底部的时候,此时转杆68再次卡接进入卡接口63内进行固定;通过该结构的设置,将分为两种状态,当水位仍在额定范围内的时候,此时第三进水口57将不打开,此时为调节状态,为可控范围内,该状态下水平面的变化较小,但一旦当内部水损失至额定范围以下时,此时为水分流失的失控状态,此时将第三进水口57打开,加大了水流的灌入,对内部的液面进行极速的补充,从而保证了内部水面不会发生过低的情况发生,保证了设备的稳定性,保证了种子分选的效果,保证了最终种子的质量。

所述高水位控制结构7包括断层71、第七腔体72、第三弹性件73、伸缩块74、第二挤压斜面75、第八腔体76、第二浮块77、绳体78;断层71设于第二滑块52上,第七腔体72设于断层71上方,第三弹性件73设于第七腔体72内,所述第三弹性件73此处设置为弹簧件,伸缩块74设于第四腔体56侧壁上,第二挤压斜面75设于伸缩块74上,第八腔体76开设于分选水槽18侧壁上,第二浮块77可在所述第八腔体76内来回移动,绳体78两端分别和伸缩块74和第二浮块77相连;当第三滑块58向上移动的时候,此时第三滑块58将积压第二挤压斜面75从而使伸缩块74向内回缩,使第三滑块58通过,并在通过后向外弹出,从而对第三滑块58进行固定,当水位不断的上升,第一滑块32不断向上浮起,此时由于第三滑块58被固定,从而第一挡片54由于联动齿轮511同样被固定在第三腔体53最底部,第二滑块52断层71的上部分随着第一滑块32向上浮起,下部分与第一挡片54相互连接,受到固定,此时第三弹性件73将进行拉伸,从而进行蓄力,第三进水口57仍处于开口状态,直至水位上升至额定高度,即水位上升从而带动第二浮块77向上移动,随后拉动伸缩块74向内缩回,从而不再对第三滑块58进行固定,此时第三弹性件73将收缩,从而拉动第二滑块52的下部分向上移动,从而控制第二挡片513复位,将第三进水口57完全封闭;通过该结构的设置,将有效保证了在处于水分过度流失的状态时,在补充到安全阈值的最高点之前第三进水口57始终处于开启状态,从而使内部水位得到了快速的提升,稳定提升到最高值,从而保证了设备的稳定性,减少了该结构的运动频率,从而延长了设备的使用寿命,同时保证了内部的水位能够得到良好的补充有效提高了种子最终的良品率。

所述输送装置4包括第二凹槽41、立板42、中心杆43、传动辊44、第二电机45、传动带46、第三凹槽47、斜坡48、翻板49、第一金属块410、第四弹性件411、第二通槽412、软质膜413、第二金属块414、电磁铁415、滚动件416、烘干机417、振动结构8;第二凹槽41开设于分选水槽18,立板42立设于壳体两侧,中心杆43穿设于立板42上,传动辊44止转套设于中心杆43上,第二电机45用于驱动所述传动辊44转动,所述第二电机45为市面上购得的现有技术此处不再赘述,传动带46套设于传动辊44上,第三凹槽47开设有多个,均匀开设于传动带46上,斜坡48设于第三凹槽47一侧,翻板49可旋转连接于第三凹槽47另一侧,第一金属块410设于翻板49上,第四弹性件411设于第三凹槽47内用于复位翻板49,此处选用弹性片,可用扭簧安装在旋转处代替,第二通槽412开设于第三凹槽47一侧,软质膜413设于第二通槽412内,第二金属块414设于软质膜413下方,所述第一金属和第二金属均为可被磁石吸引的金属,可为铁和镍,电磁铁415两端固连于立板42上,电磁铁415为市面上购得的现有技术此处不再赘述,滚动件416设于电磁铁415上表面,此处滚动件416设置为滚珠,烘干机417设于传送带上方,振动结构8用于控制传送带来回移动;第二凹槽41开设于分选水槽18底部更低的位置,当种子在分选水槽18底部堆积的时候,第二电机45带动中心杆43转动,从而带动传送带进行转动的过程中,堆积的种子将落入翻板49上方,从而被翻板49带着沿着传送带进行移动,在移动的过程中将经过电磁铁415,电磁铁415的部分将由三段组成,分别为逐渐变强的第一段、保持强度的第二段和逐渐变弱的第三段,进入第一段时,此时第二金属块414距离电磁铁415更近,随后将向电磁铁415靠近,对软质膜413进行拉扯,从而使软质膜413拉扯变形,形成一个凹陷的口袋状,随后由于磁场的变强,翻板49上的第一金属块410受到影响,从而挤压第四弹性件411逐渐翻转进入第三凹槽47内,而本由翻板49阻挡的,超过软质膜413形成口袋状的容量的部分,将顺着翻板49向下一块移动,从而堆积在下一块上面,该结构的设置,有效保证了翻板49在翻折之前,软质膜413将优先进行形变,从而形成袋子状,避免软质膜413在变形完成前翻板49提前倾倒,从而导致此次的量相对标准值较少,设置滚动件416则是避免第二金属块414与电磁铁415上表面进行直接接触,从而由于之间的摩擦力过大,导致的移动困难的情况发生,在进入第二段以后,将保持一定时间,以保证过多的部分下落,随后进入第三段后,由于磁场减弱,此时翻板49将优先复位,随后软质膜413复位,种子将再次受到软质膜413支撑,此时传送带将从倾斜状态成为水平状态,种子通过翻板49进行隔开,随后经过烘干机417进行烘干,并最终在末端落下;通过该结构的设置将有效对每一段的种子进行分批分量处理,使其通过烘干机417的时候,减少种子之间重叠的可能,保证了烘干效果及提高了烘干的效率。

所述振动结构8包括立柱81、第二固定柱82、波浪槽83;立柱81设于立板42上,第二固定柱82设于立柱81上,波浪槽83开设于传动辊44上;第二固定柱82固连在立柱81上且始终嵌于波浪槽83内,由于传动辊44止转但可移动的套设于中心杆43上,当传动辊44进行转动时,第二固定柱82将沿着波浪槽83进行移动,从而带动传动辊44进行来回的移动;通过该结构的设置,对于经过电磁铁415段时,略微的来回振动将使种子在软质膜413形成的袋状结构内来回轻微滚动,从而使内部的种子之间的距离更加紧密,从而使软质膜413能够装填的更加充盈,并且量更加准确,使烘干的时候种子能铺满传送带表面,从而提高烘干时的利用空间,保证了效率,保证了最终种子的质量,减少了种子内部的水分,水分含量过高导致的腐烂或者提前发芽的情况发生,而在烘干阶段时,轻微的振动,将使上方的种子进行来回晃动移动,一方面加快之前堆积起来的种子能够更快的铺在传送带上方,另一方面使种子滚动,让其每个面均能受到烘干,保证了其烘干的效果,增长了其保存时间,保证了种子的质量。

所述第二进水口55和第三进水口57位于分选水槽18内侧套设有挡流罩91;所述挡流罩91上方开设有第四出水口92;所述第四出水口92开口倾斜朝向于溢流口36方向;当水流近入分选水槽18后,将集中在挡流罩91内,并从上方的第四出水口92内向外喷出,从而形成波浪使将在水面上的废种推入溢流口36内;通过挡流罩91的设置,从而避免了水流进入的时候,将底部的良种向上抬升,同时倾斜的设置,将通过水流的方式在补充水的同时,将漂浮在水面上的废种推向溢流口36内,并且引发水面表面的浪纹,加快了排出效率。

其中该种子筛选机的具体操作流程如下:

将种子倒入清洗槽11内,种子将顺着清洗槽11下方的第一导料斜面12进行移动,此时由于第一电机17的将带动搅拌杆16进行转动,从而使种子在下落的过程中将由搅拌杆16进行带动从而进行旋转搅拌,使种子在清洗槽11内进行翻滚,从而将种子表面上的泥土等杂质进行清洗,通过第一气缸21可控制框体22在第一腔体14内来回移动,当其位于最下端的时候,此时将与第一导料斜面12相拼接或者位于第一导料斜面12下方,种子将顺着斜面从而进入框体22上方的筛水网23上方聚集,随后在第一气缸21将框体22抬起的时候,在框体22脱离水面的时候,此时筛水网23将起到了良好的滤水作用,将种子和水相互脱离,水将顺着筛水网23上的筛孔24落回框体22上,回归清洗腔内,而种子将停留在筛水网23上方,从而进入分选水槽18内,良种将顺着分选水槽18下方的第二导料斜面19向下移动,并在分选水槽18底面上进行堆积,第二电机45带动中心杆43转动,从而带动传送带进行转动的过程中,堆积的种子将落入翻板49上方,从而被翻板49带着沿着传送带进行移动,在移动的过程中将经过电磁铁415,电磁铁415的部分将由三段组成,分别为逐渐变强的第一段、保持强度的第二段和逐渐变弱的第三段,进入第一段时,此时第二金属块414距离电磁铁415更近,随后将向电磁铁415靠近,对软质膜413进行拉扯,从而使软质膜413拉扯变形,形成一个凹陷的口袋状,随后由于磁场的变强,翻板49上的第一金属块410受到影响,从而挤压第四弹性件411逐渐翻转进入第三凹槽47内,而本由翻板49阻挡的,超过软质膜413形成口袋状的容量的部分,将顺着翻板49向下一块移动,从而堆积在下一块上面,该结构的设置,有效保证了翻板49在翻折之前,软质膜413将优先进行形变,从而形成袋子状,避免软质膜413在变形完成前翻板49提前倾倒,在进入第二段以后,将保持一定时间,以保证过多的部分下落,随后进入第三段后,由于磁场减弱,此时翻板49将优先复位,随后软质膜413复位,种子将再次受到软质膜413支撑,此时传送带将从倾斜状态成为水平状态,种子通过翻板49进行隔开,随后经过烘干机417进行烘干,并最终在末端落下。在该过程中,对于经过电磁铁415段时,略微的来回振动将使种子在软质膜413形成的袋状结构内来回轻微滚动,从而使内部的种子之间的距离更加紧密,从而使软质膜413能够装填的更加充盈,并且量更加准确,使烘干的时候种子能铺满传送带表面,而在烘干阶段时,轻微的振动,将使上方的种子进行来回晃动移动,一方面加快之前堆积起来的种子能够更快的铺在传送带上方,另一方面使种子滚动,让其每个面均能受到烘干,最终送出进行打包整理,而废种则漂浮在水面上,随后进入溢流口36内,进入排水腔34,并在排水斜面35的引导下最终从排水管道39排出。

- 一种养生保健枸杞叶茶新品种选育方法及其制备方法

- 一种抗稻曲病优质水稻新品种选育方法