一种降低旋转机械多阶线谱振动的控制装置及控制方法

文献发布时间:2023-06-19 11:26:00

技术领域

本发明涉及一种降低旋转机械多阶线谱振动的控制方法,属于旋转机械减振领域。

背景技术

旋转机械工况复杂多变,受到的不平衡激励力、气流激励力、电磁激励力、齿轮啮合力等作用导致低频线谱突出。常用的隔振方法往往仅对高频振动具有良好隔振效果,对低频线谱隔振效果不佳;主动吸振方法是将动力吸振器布置在动力设备的机脚处,并未在源头上隔离振动,且系统复杂,耗功较大,可靠性较低。

发明内容

针对现有隔振技术存在反馈控制系统复杂、未在源头上实现隔离振动的问题,进而提出一种降低旋转机械多阶线谱振动的控制装置及控制方法。

本发明为解决上述技术问题所采用的技术方案为:

一种降低旋转机械多阶线谱振动的控制装置,所述控制装置包括多个磁钢以及多个电磁铁,在动力设备转子各轮盘外缘安装磁钢,在动力设备壳体内各转子轮盘外缘磁钢对应处套装或安装一个电磁铁,即电磁铁固定在壳体上,磁钢随转子各轮盘外缘一起转动;每个电磁铁与对应的一个功率放大器输出端相连,各个功率放大器输入端同时与励磁电流控制器输出端相连接,励磁电流控制器输入端与布置在转子驱动端的转速传感器及转子轴承支承处的数个振动传感器相连接;使用转速传感器测试动力设备转速信号,使用振动传感器测试动力设备振动信号,并输入至励磁电流控制器。

进一步地,每个电磁铁由励磁线圈和套在励磁线圈上的定位圈组成,每个电磁铁安装在对应的一对挡圈之间,每对挡圈装配在设备壳体的内壁上,定位圈通过连接件固定在壳体的内壁上;励磁电流控制器产生的信号经由功率放大器放大后传递至电磁铁中的励磁线圈内。

进一步地,每个励磁线圈由多组励磁线圈单元并联而成;每组励磁线圈单元可同时输入多个控制信号,通过控制各组励磁线圈单元的电流来分别对转子磁钢不同部位施以不同的径向力。

进一步地,每个励磁线圈由四组励磁线圈单元并联而成,四组励磁线圈单元呈圆环将布设在转子磁钢外表面上,每组励磁线圈单元包括三个弧形电磁铁块和一根缠绕在三个弧形电磁铁块的导线,四组励磁线圈单元中的十二个弧形电磁铁块分别定义为弧形电磁铁块A、B、C、D、E、F、G、H、I、J、K、L,十二个弧形电磁铁块A至L的位置与时钟1点至12点的位置一一对应;弧形电磁铁块K、L、A为一组位于转子磁钢上方,弧形电磁铁块E、F、G为一组位于转子磁钢下方,弧形电磁铁块H、I、J为一组位于转子磁钢左方,弧形电磁铁块B、C、D为一组位于转子磁钢右方,每组励磁线圈单元中的三个弧形电磁铁块与转子磁钢接触端的极性均为S-N-S以保证相对的方向磁极相同且均产生吸力;通过励磁电流控制器分别控制四组励磁线圈单元中的四个导线中的电流大小以实现对转子磁钢不部位径向力的调整。

进一步地,振动传感器在每个轴承支承处垂直交叉布置,测试转子振动幅值和相位,转速传感器布置在动力设备驱动端处测试转子转速。

一种降低旋转机械多阶线谱振动的控制方法,所述控制方法基于上述控制装置来完成的,其实现过程为:

转速传感器采集动力设备的脉冲电压信号输入至励磁电流控制器中,并与励磁电流控制器内设定的滞回电压进行比较,升压区以高电平作为转速触发时间起点,降压区以低电平作为转速触发时间终点,记录单位时间内的转速脉冲数作为输入频率;

振动传感器采集动力设备的振动信号输入至励磁电流控制器中,在励磁电流控制器11中计算动力设备运行过程中各阶线谱的幅值和相位;

励磁电流控制器以输入频率作为输出信号的基频,以转速触发时间起点作为励磁电流控制器输出信号的零相位点,根据输入各阶线谱的幅值和相位,在励磁电流控制器内产生同频率、反相位、同幅值的励磁信号,经DA转换后由功率放大器传递至电磁铁中的励磁线圈3内,使之产生同频率、反相位、同幅值的激励力作用在转轴上,降低动力设备的低频线谱。

进一步地,励磁电流控制器可同时产生多个频率、幅值、相位的励磁信号,并可将不同频率、幅值、相位的励磁信号矢量叠加输入至电磁铁中的励磁线圈内。

本发明具有以下有益技术效果:

本发明中,在动力设备转子轮盘外缘安装磁钢,转子壳体内安装电磁铁,电磁铁与壳体外的功率放大器输出端相连,功率放大器的输入端与励磁电流控制器输出端相连,励磁电流控制器输入端与测试动力设备转速传感器和振动传感器相连。转速传感器采集动力设备的脉冲电压信号输入至励磁电流控制器中,并与励磁电流控制器内设定的滞回电压进行比较,升压区以高电平作为转速触发时间起点,降压区以低电平作为转速触发时间终点,记录单位时间内的转速脉冲数作为输入频率。振动传感器采集动力设备的振动信号输入至励磁电流控制器中,在励磁电流控制器中计算动力设备运行过程中各阶线谱的幅值和相位。励磁电流控制器以输入频率作为输出信号的基频,以转速触发时间起点作为输出信号的零相位点,根据输入各阶线谱的幅值和相位,产生同频率、反相位、同幅值的励磁信号,经DA转换后由功率放大器传递至电磁铁内,使之产生同频率、反相位、同幅值的激励力作用在转轴上,降低动力设备的低频线谱。转速传感器和振动传感器将采集的信号传递给励磁电流控制器后,励磁电流控制器将控制信号通过各个功率放大器传递给每组励磁线圈单元,对磁钢不同部位施以不同的径向力。本方法可从源头上大大降低各阶线谱的振动幅值,不需要复杂的反馈控制系统,且结构简单,占用空间小,可靠性高,适用于旋转机械低频线谱振动控制。本发明可从源头上大大降低各阶线谱的振动幅值,不需要复杂的反馈控制系统,且结构简单,占用空间小,可靠性高,适用于旋转机械各阶线谱振动控制。可看出,本发明从根本解决了旋转机械由于工况复杂多变,受到不平衡激励力、气流激励力、电磁激励力、齿轮啮合力等作用导致低频线谱突出的问题。

附图说明

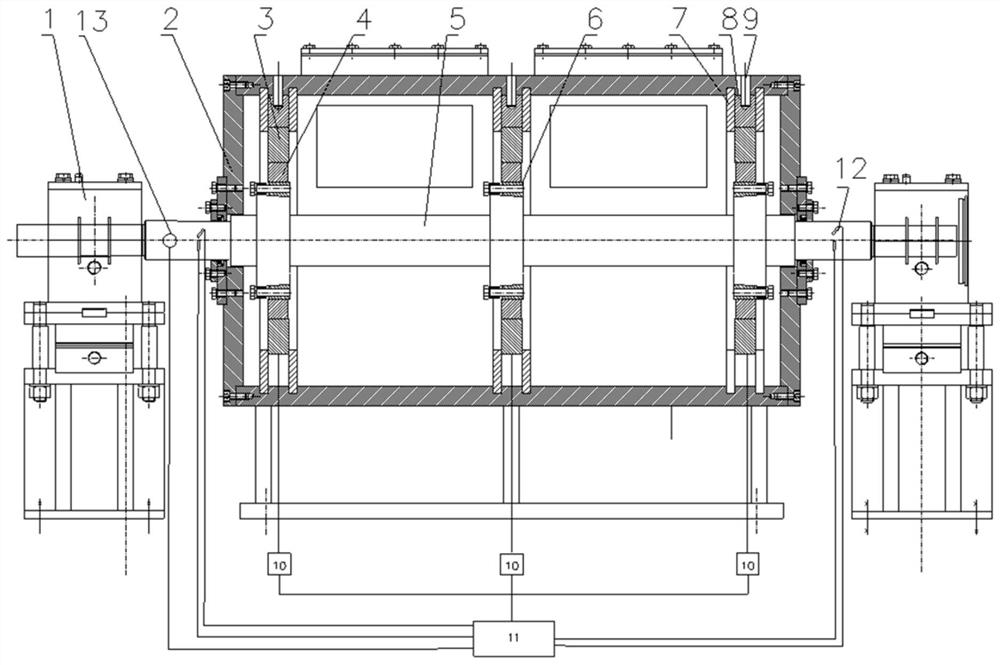

图1为本发明一种降低旋转机械多阶线谱振动的控制方法系统示意图;图2为电磁铁排列方式示意图;图3是弧形电磁铁块与转子磁钢的位置关系图;图4为本发明控制原理框图;

图中:1.轴承支承、2.壳体、3.励磁线圈、4.转子磁钢、5.转轴、6.定位螺栓、7.挡圈、8.定位圈、9.固定螺栓、10.功率放大器、11.励磁电流调节器、12.振动传感器、13.转速传感器。

具体实施方式

结合附图1-3,对本发明的实现进行如下阐述:

具体实施方式一:如图1至图3所示,本实施方式所述的一种降低旋转机械多阶线谱振动的控制装置包括三个磁钢以及三个电磁铁,在动力设备转子各轮盘外缘安装磁钢,在动力设备壳体2内各转子轮盘外缘磁钢4对应处套装一个电磁铁,每个电磁铁与对应的一个功率放大器10输出端相连,三个功率放大器10输入端同时与励磁电流控制器11输出端相连接,励磁电流控制器11输入端与布置在转子驱动端的转速传感器13及转子轴承支承处的两个振动传感器12相连接。每个电磁铁由励磁线圈3和套在励磁线圈3上的定位圈8组成,每个电磁铁安装在对应的一对挡圈7之间,每对挡圈7装配在设备壳体2的内壁上,定位圈8通过固定螺栓9固定在壳体2的内壁上;励磁电流控制器11产生的信号经由功率放大器10放大后传递至电磁铁中的励磁线圈3内。每个励磁线圈3由四组励磁线圈单元3-1并联而成;每组励磁线圈单元3-1可同时输入多个控制信号,通过控制各组励磁线圈单元3-1的电流来分别对转子磁钢4不同部位施以不同的径向力。四组励磁线圈单元3-1呈圆环将布设在转子磁钢4外表面上,每组励磁线圈单元3-1包括三个弧形电磁铁块和一根缠绕在三个弧形电磁铁块的导线,四组励磁线圈单元中的十二个弧形电磁铁块分别定义为弧形电磁铁块A、B、C、D、E、F、G、H、I、J、K、L,十二个弧形电磁铁块A至L的位置与时钟1点至12点的位置一一对应;弧形电磁铁块K、L、A为一组位于转子磁钢4上方,弧形电磁铁块E、F、G为一组位于转子磁钢4下方,弧形电磁铁块H、I、J为一组位于转子磁钢4左方,弧形电磁铁块B、C、D为一组位于转子磁钢4右方,每组励磁线圈单元中的三个弧形电磁铁块与转子磁钢接触端的极性均为S-N-S以保证相对的方向磁极相同且均产生吸力;通过励磁电流控制器11分别控制四组励磁线圈单元3-1中的四个导线中的电流大小以实现对转子磁钢不部位径向力的调整。振动传感器12在每个轴承支承处垂直交叉布置,测试转子振动幅值和相位,转速传感器13布置在动力设备驱动端处测试转子转速。

具体实施方式二:如图4所示,本发明所述的降低旋转机械多阶线谱振动的控制方法的实现过程为:转速传感器13采集动力设备的脉冲电压信号输入至励磁电流控制器11中,并与励磁电流控制器11内设定的滞回电压进行比较,升压区以高电平作为转速触发时间起点,降压区以低电平作为转速触发时间终点,记录单位时间内的转速脉冲数作为输入频率;

振动传感器12采集动力设备的振动信号输入至励磁电流控制器11中,在励磁电流控制器11中计算动力设备运行过程中各阶线谱的幅值和相位;

励磁电流控制器11以输入频率作为输出信号的基频,以转速触发时间起点作为励磁电流控制器11输出信号的零相位点,根据输入各阶线谱的幅值和相位,在励磁电流控制器11内产生同频率、反相位、同幅值的励磁信号,经DA转换后由功率放大器10传递至电磁铁中的励磁线圈3内,使之产生同频率、反相位、同幅值的激励力作用在转轴5上,降低动力设备的低频线谱。

励磁电流控制器11可同时产生多个频率、幅值、相位的励磁信号,并可将不同频率、幅值、相位的励磁信号矢量叠加输入至电磁铁中的励磁线圈3内。

实施例:

1.将定位圈8与励磁线圈3粘连在一起组成电磁铁。

2.将组装好的电磁铁安装在壳体2内的挡圈7内,并用固定螺栓9将挡圈7和壳体2相连。

3.将转子磁钢4安装在转轴5上,磁钢4与转轴5为过盈配合,并通过定位螺栓6对磁钢4进行定位。

4.将电磁铁内的励磁线圈3与功率放大器10输出端相连,功率放大器10输入端与励磁电流控制器11的输出端相连接,励磁电流控制器11的输入端与振动传感器12及转速传感器13相连接。

5.在两端的轴承支承1处布置振动传感器12和转速传感器13,测试转子振动信号和转速信号,并输入至励磁电流控制器11。

6.转速传感器12采集动力设备的脉冲电压信号输入至励磁电流控制器11中,并与励磁电流控制器11内设定的滞回电压进行比较,升压区以高电平作为转速触发时间起点,降压区以低电平作为转速触发时间终点,记录单位时间内的转速脉冲数作为输入频率。

7.振动传感器12采集动力设备的振动信号输入至励磁电流控制器11中,在励磁电流控制器中计算动力设备运行过程中各阶线谱的幅值和相位。

8.根据各阶线谱的幅值和相位,励磁电流控制产生同频率、反相位、同幅值的励磁信号,经DA转换后由功率放大器传递至电磁铁中的励磁线圈内,使之产生同频率、反相位、同幅值的激励力作用在转轴上,降低动力设备的低频线谱。

在励磁电流控制器中计算动力设备各阶线谱幅值和相位,产生与各阶线谱同频、同幅、反相位的励磁信号,经DA转换后由功率放大器传至励磁线圈内,使之产生同频、同幅、反相位的激励力作用在转轴上,降低低频线谱。本发明结构简单,占用空间小,可靠性高,适用于旋转机械各阶线谱振动控制。

本发明的工作原理(如图4所示):

1.转速传感器采集动力设备转速脉冲信号并输入至励磁电流控制器中,与励磁电流控制器中信号采集触发电压进行比较,当转速传感器输出电压升压区间超过励磁电流控制器触发滞回电压高电平时,将该时刻作为记录转速触发时间起点;当转速传感器输出电压将压区间超过励磁电流控制器触发滞回电压低电平时,将该时刻作为记录转速触发时间终点,记录单位时间的脉冲数;

2.振动传感器采集动力设备振动信号并输入至励磁电流控制器中,对振动信号首先进行加窗处理,再进行傅里叶变换,得到各阶线谱的幅值和相位;

3.励磁电流控制器以转频为基频,针对各阶线谱的幅值和相位,产生相同倍频、相同幅值、相反相位的信号,输入至电磁铁中。

- 一种降低旋转机械多阶线谱振动的控制装置及控制方法

- 转子低频振动多阶线谱的控制方法及装置