预测冲击载荷下激光冲击成形极限的有限元方法

文献发布时间:2023-06-19 11:29:13

技术领域

本发明涉及到薄板金属构件成形失效的预测领域,特别涉及到预测薄板金属构件在冲击载荷下激光冲击成形极限的有限元方法。

背景技术

激光冲击成形技术是一种高应变速率的加工技术,它利用脉冲激光对烧蚀涂层进行汽化和电离,从而产生复杂的三维结构,特别适合于微成形结构的加工。同时,与传统的板料成形技术(如冲压和拉深)相比,激光冲击成形不受模具尺寸的限制,因为激光脉冲产生的等离子体的膨胀负责对工件施加压力。与其他加工技术(如光刻技术)相比,激光冲击成形具有成本低、速度快、适合于不同材料和各种三维形状的成形。然而,由于缺乏微尺度和亚微米尺度的测量技术,激光冲击成形中工件的成形性研究很少。

准确描述材料的本构关系是预测金属材料在冲击载荷下力学行为的前提。在目前的研究中心材料的本构关系多采用ABAQUS有限元软件自带的Johnson-Cook模型,该模型反映了材料的应变影响和应变率影响。但是,由于激光冲击成形是一种高应变速率成形加工技术,在高应变速率成形下,材料的应变率敏感性增加。

发明内容

针对上述问题,本发明提供一种薄板金属构件损伤失效成形极限的预测技术,旨在通过该预测技术去预测薄板金属构件在激光冲击高应变率成形过程中的应变率敏感性。

本发明是通过如下技术方案得以实现的:

一种适用于预测激光冲击成形极限的有限元方法,包括以下步骤:

步骤1:建立薄板金属构件在高斯分布冲击载荷下损伤失效的有限元模型;

步骤2:建立综合考虑应变硬化、应变率强化、高应变速率敏感性的材料率相关混合硬化弹塑性本构模型;

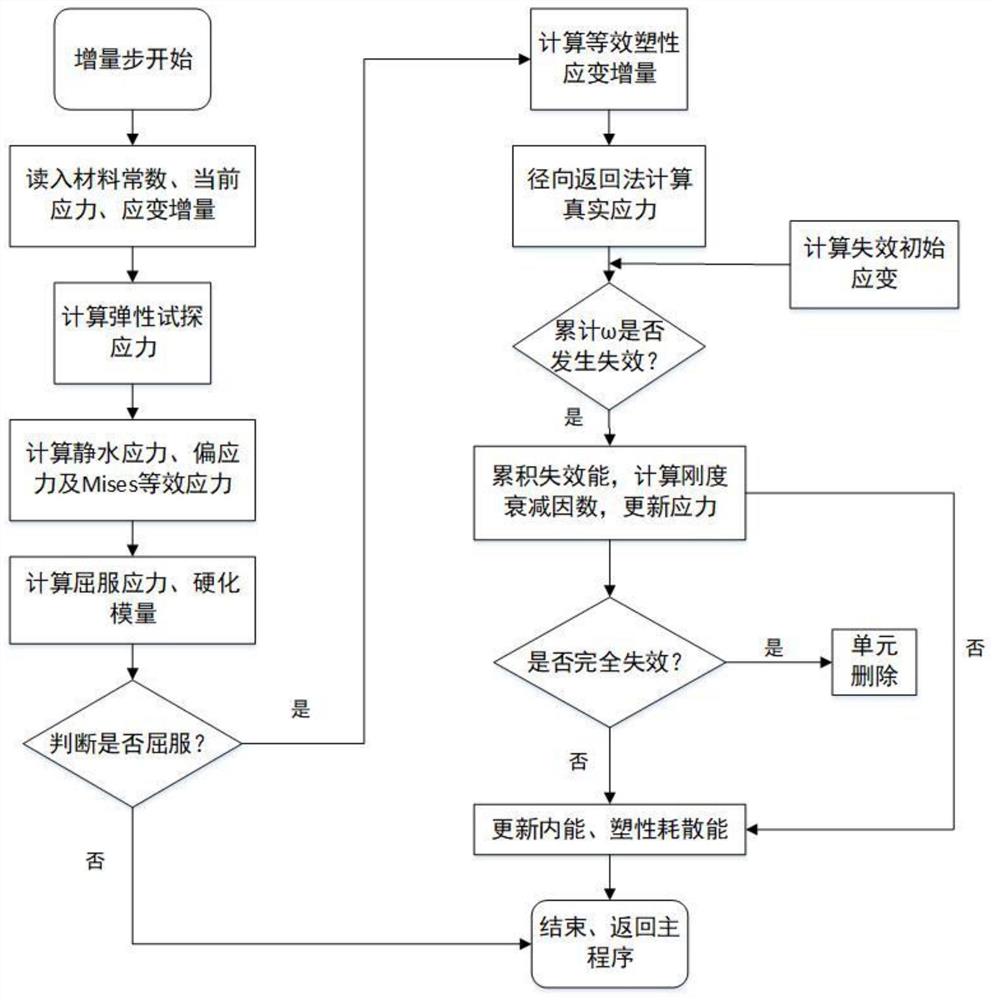

步骤3:利用FORTRAN语言编写ABAQUS/VUMAT,即ABAQUS用户动态材料子程序模块,运用中心差分算法实现提出的弹塑性本构模型;

步骤4:将子程序嵌入到ABAQUS中,对激光冲击薄板金属构件的高应变速率成形过程进行计算,进一步预测金属材料的力学行为,其中,可以利用最大应变率准则来判断金属材料的成形极限。

所述步骤(1)具体为:

首先,创建薄板金属构件的有限元模型;其次,设置薄板金属构件的材料属性;然后,根据激光的脉宽设置分析步时间,在设置完分析步之后,对薄板金属构件施加高斯分布冲击载荷;最后,划分网格,提交作业。

所述步骤(2)具体为:

在高应变率下,用Johnson-cook本构模型模拟激光动态成形低估了流动应力,材料的敏感性在高应变率范围变得相当大,因此,为了更准确地描述材料的行为,将Johnson-cook本构模型进行修改,以此适用于激光动态高应变速率成形的工况,修正模型如下:

其中,A为准静态下的屈服强度;B为应变强化系数;ε为塑性应变;ε

所述步骤(3)具体为:

步骤(3.1)建立金属材料的弹塑性力学关系:

由材料模型定义,应变速率和总应变可以分解为弹性部分和塑性部分:

dε=dε

ε=ε

其中,ε

根据径向返回法,首先假定材料单元仍处于弹性阶段,那么产生的应变均为弹性应变,即Δε=Δε

其中,ν是泊松比。

一般,对于金属材料的应力,可以分解为球应力张量(静水应力)σ

S

其中σ

步骤(3.2)建立金属材料的屈服关系:

本节采用Mises屈服准则作为判据,以Mises等效应力对材料是否进入了屈服阶段(塑性阶段)进行判断,Mises等效应力的表达式为:

式中J

Mises准则的屈服函数为:

f=σ

式中的σ

若f<0,说明材料单元仍处于弹性阶段;若f>0,则材料单元已经发生屈服,进入塑性阶段。此时,必须将之前的弹性试探应力σ

其中,

对上述修正的本构模型描述的铝材料,其公式为:

步骤(3.3)建立薄板金属构件的损伤失效关系:

采用Johnson-cook剪切失效准则作为判据,该剪切失效准则适用于金属的高应变、高应变率的变形,能够很好地表现材料的失效特征,其经验公式为:

γ=-σ

式中:

当等效塑性应变累积达到

当ω≥1时,材料即开始进入失效演化阶段,随着失效的演化,材料单元将完全失效,直至发生单元删除。

所述步骤(4)具体为:

将步骤(1)建立的模型主文件和步骤(2)、步骤(3)建立的ABAQUS-VUMAT用户子程序联合,使用ABAQUS显式求解的方法对激光冲击成形薄板金属构件进行计算,获得材料失效的力学行为;然后,利用应变率变化准则即材料在胀形破裂的过程中,应变速率在破裂时刻发生急剧的变化,我们就认定材料发生了失稳破坏,取发生失稳的前一分析步下材料的第一主应变和第二主应变的极限值作为材料在特定冲击载荷下的极限应变。通过对不同工件大小进行分析,获取材料不同的极限应变值,从而最终得到薄板金属构件的成形极限。

有益效果

与现有技术相比,本发明的有益效果是:

1.提供了一种适用于激光冲击成形的高斯分布冲击载荷。

2.建立的材料率相关弹塑性本构模型考虑了薄板金属构件在激光冲击高应变率成形过程中应变率敏感性的影响。

3.利用ABAQUS-VUMAT用户子程序来数值实现所修正的Johnson-cook本构模型,能准确预测薄板金属构件在高斯分布冲击载荷下失效的力学行为。

4.利用应变率变化准则即材料在失效时刻,材料的应变率会发生急剧的变化,取前一分析步的应变状态即材料的起皱来预测材料的成形极限。

5.本发明利用子程序建立了修正模型来预测更适用于激光这种高应变率成形方法,其中考虑了高应变率敏感性,并基于上面开发的子程序,预测了激光冲击微成形成形极限图。

6.本发明利用建立的有限元模型预测薄板金属构件的成形极限,给出的成形极限图对研究激光动态高应变速率成形中薄板金属构件的成形性具有很好的参考价值。

附图说明

图1为本发明对所采用的有限元模型;

图2为本发明对所提出的率相关弹塑性本构模型和失效模型的VUMAT数值实现流程图;

图3为对图2中实例进行预测得到的成形失效应力分布结果图;

图4为对图2中实例进行预测得到的应变率随时间变化的结果图;

图5为对图2中实例进行预测得到的成形极限图。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

下面结合附图与具体实施方式对本发明作进一步详细描述:

根据薄板金属构件的对称性,在ABAQUS/CAE中建立薄板金属构件的高速冲击四分之一对称模型,结合附图1所示,薄板金属构件形状为圆盘状,半径为2mm。固定金属板材的侧面,在中间的两个半径表面分别施加相应的对称约束。金属材料为铝,密度为2710kg/m

建立金属材料的弹塑性力学关系:

由材料模型定义,应变速率和总应变可以分解为弹性部分和塑性部分:

dε=dε

ε=ε

其中,ε

根据径向返回法,首先假定材料单元仍处于弹性阶段,那么产生的应变均为弹性应变,即Δε=Δε

其中,ν是泊松比。

一般,对于金属材料的应力,可以分解为球应力张量(静水应力)σ

S

其中σ

考虑金属材料的屈服关系:

本节采用Mises屈服准则作为判据,以Mises等效应力对材料是否进入了屈服阶段(塑性阶段)进行判断,Mises等效应力的表达式为:

式中J

Mises准则的屈服函数为:

f=σ

式中的σ

若f<0,说明材料单元仍处于弹性阶段;若f>0,则材料单元已经发生屈服,进入塑性阶段。此时,必须将之前的弹性试探应力σ

其中,

对上述修正的本构模型描述的铝材料,其公式为:

建立金属材料的损伤失效关系:

采用Johnson-cook剪切失效准则作为判据,该剪切失效准则适用于金属的高应变、高应变率的变形,能够很好地表现材料的失效特征,其经验公式为:

γ=-σ

式中:

当等效塑性应变累积达到

当ω≥1时,材料即开始进入失效演化阶段,随着失效的演化,材料单元将完全失效,直至发生单元删除。

最后,对ABAQUS/EXPLICIT中得到的动态应力状态进行应变率变化的分析,如图4所示,确定薄板金属构件在失效前的应力应变状态,从而获取薄板金属构件的成形极限应变值。

结合附图3,可以看出薄板金属构件在激光高斯分布载荷冲击下的失效应力分布结果,在最大应力的边缘处,可以看到薄板构件的起皱效果,材料已经失效。

结合附图4,可以看出薄板金属构件在变形过程中应变率随时间的变化关系,在材料失效时,构件会发生突然的应变率变化,以此可以来判断材料的起皱状态,并进一步用来预测材料的成形极限。

结合附图5为在不同的材料尺寸下得到的成形极限图,可以看出材料的成形极限,通过使用靠近裂纹区域计算出的主应变和次应变来预测材料的成形极限,为了在较大的应变比范围内产生失效,模拟了不同尺寸的样品的变形,在激光冲击成形材料的失效部位时,发现主应变为正,而次应变为负,所以只绘制了小于0的成形极限曲线图。

本发明提出的应变率相关弹塑性本构模型考虑了激光冲击高应变率成形中应变率敏感性的影响,结合修正的适用于激光冲击高应变率成形的本构方程和失效方程,利用FORTRAN语言编写子程序并嵌入到ABAQUS中,能准确的预测金属构件在激光冲击成形条件下的成形极限,为金属构件在冲击载荷下在成形失效力学行为的研究起到推进作用。

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

- 预测冲击载荷下激光冲击成形极限的有限元方法

- 预测低速冲击下复合材料多层厚板渐进失效的有限元方法