一种液体涂料和粉末涂料相结合的喷涂工艺

文献发布时间:2023-06-19 11:30:53

技术领域

本发明属于喷涂加工技术领域,具体涉及一种液体涂料和粉末涂料相结合的喷涂工艺。

背景技术

液体涂料尤其是水性涂料有诸多的好处,比如易于施工,可以调节固化温度等等,但是缺点是很多液体涂料(溶剂型涂料、水性涂料和100%的液体涂料)无法添加太多的填料,即无法做高填料的体系,即使可以减低树脂含量提高填料比例,但是填料太多造成了粘度上升难以喷涂,或者需要昂贵的喷涂设备,此外厚度难以一次做厚,否则开裂;溶剂或者水分要挥发,形成空穴结构等等,涂料利用效率不高,有很多浪费。而粉末涂料/粉末填料也是有诸多的好处,比如可以喷厚,没有挥发组分;缺点在于需要高温固化,分散不如液体分散的均匀等等。因此,如何将液体喷涂和粉体喷涂的优点结合起来,克服二者单独使用的缺点,是人们渴望解决的问题。

发明内容

本发明为了解决上述技术问题,提供一种液体涂料和粉末涂料相结合的喷涂工艺,将液体涂料和粉末涂料同时结合起来的喷涂方式,可以同时将液体喷涂和粉体喷涂的优点结合起来,克服二者单独使用的缺点,在基材上可以喷厚并且不会开裂,不需要在高温条件固化,可以应用到更多生产场景中。

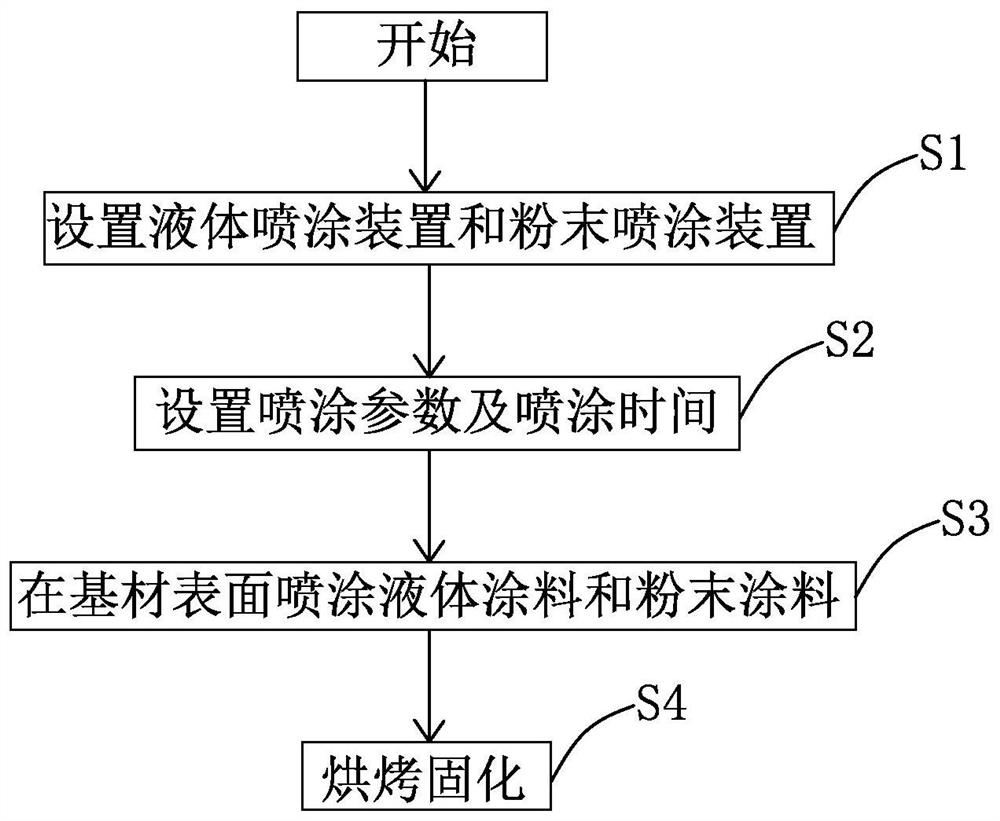

一种液体涂料和粉末涂料相结合的喷涂工艺,包括如下步骤:

S1、在基材前设置液体喷涂装置和粉末喷涂装置,液体喷涂装置用于向基材喷涂液体涂料,粉末喷涂装置用于向基材喷涂粉末涂料;

S2、分别设定液体喷涂装置和粉末喷涂装置的喷涂参数及喷涂时间;

S3、根据设定的喷涂量和喷涂时间,通过液体喷涂装置和粉末喷涂装置在基材表面喷涂以形成涂层;

S4、喷涂完成后,将基材进行烘烤固化。

本申请提供一种液体涂料和粉末涂料相结合的喷涂工艺,通过设置液体喷涂装置和粉末喷涂装置,能够均匀在基材上喷涂选定的液体喷涂和粉体喷涂,提高喷涂均匀性和分散性,可同时将液体喷涂和粉体喷涂的优点结合起来,克服二者单独使用的缺点,在基材上可以喷厚并且不会开裂,不需要在高温条件固化,可以应用到更多生产场景中。

如上所述的一种液体涂料和粉末涂料相结合的喷涂工艺,所述液体涂料组分为水性聚氨酯60-70份、固化剂3-10份、分散剂2-4份、防结皮剂3-6份、防流挂剂1-2份、附着力促进剂2-5份、消泡剂0.2-1份、水5-10份,所述液体涂料粘度为200-350cps。本申请的液体涂料不含溶剂挥发组分,与粉末涂料具有很好分散性。优选附着力促进剂型号为嘉颖的LD-157,能明显提高对基材附着力、漆膜柔韧性、耐水煮、杯凸以及耐雾性能。优选防流挂剂型号为佰源公司的8060W,是高效的中低剪切粘度的聚氨酯增稠流变改进剂,具有突出的假塑性流变性能,特别适用于喷涂施工和厚涂应用的涂料配方中,可用于提高涂料熔融粘度。固化剂为维立纳公司的T-31环氧固化剂。防结皮剂为甲乙酮肟,起防结皮和稳定粘度的作用。

如上所述的一种液体涂料和粉末涂料相结合的喷涂工艺,所述粉末涂料组分为饱和聚酯树脂50-75份、润湿剂1-2份、固化剂5-15份、固化剂促进剂0.1-2份、流平剂1-3份,所述粉末涂料的粒径为30-50μm。粉末涂料的制备方法为:将各组分混合,再通过热挤塑和粉碎过筛工艺制备而成粒径为30-50μm的微粒。固化剂为维立纳公司的T-31环氧固化剂,固化剂促进剂为狮子山品牌的DMP-30环氧固化剂促进剂,用于与环氧固化剂配套使用加快饱和聚酯树脂的固化速度,提高固化物的强度。润湿剂为德国科宁型号pe-100的产品,对粉末涂料中各组分具有非常强的润湿效果,降低表面张力,使固体表面易于润湿,增强稳定性和附着力。

如上所述的一种液体涂料和粉末涂料相结合的喷涂工艺,步骤S1中,液体喷涂装置和粉末喷涂装置设置在距离基材前120-200mm处,喷涂角度为80°-100°。

如上所述的一种液体涂料和粉末涂料相结合的喷涂工艺,所述的液体喷涂装置是采用空气喷涂、无气喷涂或静电喷涂方式来喷涂液体涂料。

如上所述的一种液体涂料和粉末涂料相结合的喷涂工艺,所述粉末涂料是采用静电喷涂方式来喷涂粉末涂料。静电喷涂具有附着力高、粉末涂层厚的优点,粉末喷涂装置喷涂参数设定:空气压力为0.45Mpa-0.8Mpa,雾化气压0.01-0.1MPa,出粉量为50-80g/min,粉尘浓度为10g/m

如上所述的一种液体涂料和粉末涂料相结合的喷涂工艺,,步骤S2中,喷涂参数设定如下:

液体喷涂装置压力为0.4-0.6Mpa、流量为20-40L/min;

粉末喷涂装置压力为0.5Mpa-0.8Mpa、出粉量为50-80g/min。

如上所述的一种液体涂料和粉末涂料相结合的喷涂工艺,步骤S2中,液体喷涂装置和粉末喷涂装置的喷涂时间采用同时喷涂或交替喷涂;

同时喷涂时,喷涂时间为1-3s,喷涂次数为1-3次;即液体涂料粉体涂料在空中混合并降落在基材上面

交替喷涂时,交替次数为3-5次,每次喷涂时间为0.5-1s。

如上所述的一种液体涂料和粉末涂料相结合的喷涂工艺,步骤S3中,涂层的总厚度为600-800μm。采用先喷一种涂料,再喷另外一种涂料交叉喷涂的方式。

如上所述的一种液体涂料和粉末涂料相结合的喷涂工艺,步骤S4中,烘烤固化条件为喷涂完成后送入烘箱进行烘干,控制烤箱温度为70-90℃,烘干时间为15-25分钟。

本发明相对于现有技术,有以下优点:

本申请提供一种液体涂料和粉末涂料相结合的喷涂工艺,通过设置液体喷涂装置和粉末喷涂装置,能够均匀在基材上喷涂选定的液体喷涂和粉体喷涂,提高喷涂均匀性和分散性,可同时将液体喷涂和粉体喷涂的优点结合起来,克服二者单独使用的缺点,在基材上可以喷厚并且不会开裂,不需要在高温条件固化,可以应用到更多生产场景中。

附图说明

为了更清楚地说明本申请实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。

图1是本申请一种液体涂料和粉末涂料相结合的喷涂工艺的流程示意图。

图2是本申请一种液体涂料和粉末涂料相结合的喷涂设备的结构示意图。

具体实施方式

下面对本发明技术作具体说明:

一种液体涂料和粉末涂料相结合的喷涂设备,用于液体涂料和粉末涂料相结合的喷涂工艺,包括用于向待喷涂基材喷涂液体涂料的液体喷涂装置1、用于向待喷涂基材喷涂粉末涂料的粉末喷涂装置2,以及用于控制所述液体喷涂装置1液体喷涂量和所述粉末喷涂装置2粉末喷涂量的喷涂控制系统3。

本申请提供一种液体涂料和粉末涂料相结合的喷涂设备,通过设置液体喷涂装置、粉末喷涂装置以及喷涂控制系统,能够均匀在基材上喷涂选定的液体喷涂和粉体喷涂,提高喷涂均匀性和分散性,可同时将液体喷涂和粉体喷涂的优点结合起来,克服二者单独使用的缺点,在基材上可以喷厚并且不会开裂,不需要在高温条件固化,可以应用到更多生产场景中。

优选的,所述喷涂控制系统3包括:体积计量单元31,其与所述液体喷涂装置1连接,用于计量体积份;质量计量单元32,其与所述粉末喷涂装置2连接,用于计量质量份;份量调节单元33,其设于所述体积计量单元31和所述质量计量单元32之间,用于通过所述体积计量单元31调节所述液体喷涂装置1的液体喷涂量,以及用于通过所述质量计量单元32调节所述粉末喷涂装置2的粉末喷涂量。份量调节单元可以是调节阀门,可以控制液体涂料的喷涂量和粉体涂料的喷涂量。

优选的,所述喷涂控制系统3包括:液体计时单元34,其设于所述液体喷涂装置1上,用于控制所述液体喷涂装置1的启闭;粉末计时单元35,其设于所述粉末喷涂装置2上,用于控制所述粉末喷涂装置2的启闭。用来可以调整两种涂料是否同时喷涂还是间歇式喷涂,以及各自的喷涂时间。喷涂时间与喷涂量之间有相关关系。

优选的,还包括位置调节装置4,所述液体喷涂装置1和所述粉末喷涂装置2均设于所述位置调节装置4上,所述位置调节装置4用于调节所述液体喷涂装置1和所述粉末喷涂装置2相对待喷涂基材的位置。

优选的,所述液体喷涂装置1与所述位置调节装置4之间设有用于调节所述液体喷涂装置1相对待喷涂基材喷涂角度的液体调角装置5,所述粉末喷涂装置2与所述位置调节装置4之间设有用于调节所述粉末喷涂装置2相对待喷涂基材喷涂角度的粉末调角装置6。两个喷涂设备的喷涂角度设计可以100%覆盖彼此以及基材。

优选的,所述液体喷涂装置1为有气喷枪、无气喷枪或者静电喷枪。

优选的,所述粉末喷涂装置2为静电粉末喷涂设备。当然粉末喷涂装置2也可以是其他类型可以直接将粉体喷涂到基材表面的喷涂设备。

优选的,上述的液体涂料和粉末涂料相结合的喷涂设备还包括用于对喷涂后基材进行烘干的基材烘干装置7。

优选的,还包括用于收集喷涂后废料的废料回收装置8。喷涂过程中的废料可以采用统一液体涂料的回收方式或者二者分开回收。

优选的,还包括用于固定待喷涂基材的基材固定装置9。其为夹持装置,用于夹取待喷涂基材。

使用时,通过基材固定装置9固定待喷涂基材,位置调节装置4将液体喷涂装置1和粉末喷涂装置2调节在待喷涂基材前合适位置,通过液体调角装置5调节液体喷涂装置1合适喷涂角度,通过粉末调角装置6调节粉末喷涂装置2的合适喷涂角度,体积计量单元31设定液体喷涂装置的体积份,质量计量单元32设定粉末喷涂装置2的质量份,份量调节单元33调节控制液体涂料的喷涂量和粉末涂料的喷涂量,然后通过液体计时单元34设定液体喷涂装置1的喷涂时间,通过粉末计时单元35设定粉末喷涂装置2的喷涂时间,设定完成后,液体喷涂装置1按照设定参数喷涂液体涂料,粉末喷涂装置2按照设定参数喷涂粉末涂料,喷涂完成后基材送入基材烘干装置7进行烘干处理,废料回收装置8对废料进行回收,完成液体涂料和粉末涂料相结合的喷涂工艺。

结合具体实施例1-4说明本发明的具体技术方案:

实施例1:

一种液体涂料和粉末涂料相结合的喷涂工艺,包括如下步骤:

S1、采用上述的液体涂料和粉末涂料相结合的喷涂设备,在基材前120mm处设置所述液体喷涂装置和所述粉末喷涂装置,液体喷涂装置用于向基材喷涂液体涂料,粉末喷涂装置用于向基材喷涂粉末涂料,液体涂料组分配比如表1所示,粉末涂料配比如表2所示;

S2、分别设定液体喷涂装置和粉末喷涂装置的喷涂参数及喷涂时间,液体喷涂装置压力为0.5Mpa、流量为30L/min,粉末喷涂装置压力为0.8Mpa、出粉量为50g/min;喷涂时间采用同时喷涂,喷涂时间为2s,喷涂次数为3次;

S3、根据设定的喷涂量和喷涂时间,通过液体喷涂装置和粉末喷涂装置在基材表面喷涂以形成涂层;

S4、喷涂完成后,将基材送入烘箱进行烘干,控制烤箱温度为80℃,烘干时间为15分钟,进行烘烤固化。

实施例2:

一种液体涂料和粉末涂料相结合的喷涂工艺,包括如下步骤:

S1、采用上述的液体涂料和粉末涂料相结合的喷涂设备,在基材前200mm处设置液体喷涂装置和粉末喷涂装置,液体喷涂装置用于向基材喷涂液体涂料,粉末喷涂装置用于向基材喷涂粉末涂料,液体涂料组分配比如表1所示,粉末涂料配比如表2所示;

S2、分别设定液体喷涂装置和粉末喷涂装置的喷涂参数及喷涂时间,液体喷涂装置压力为0.4Mpa、流量为20L/min,粉末喷涂装置压力为0.7Mpa、出粉量为60g/min,喷涂时间采用同时喷涂,喷涂时间为3s,喷涂次数为2次;

S3、根据设定的喷涂量和喷涂时间,通过液体喷涂装置和粉末喷涂装置在基材表面喷涂以形成涂层;

S4、喷涂完成后,将基材送入烘箱进行烘干,控制烤箱温度为70℃,烘干时间为18分钟,进行烘烤固化。

实施例3:

一种液体涂料和粉末涂料相结合的喷涂工艺,包括如下步骤:

S1、采用上述的液体涂料和粉末涂料相结合的喷涂设备,在基材前150mm处设置液体喷涂装置和粉末喷涂装置,液体喷涂装置用于向基材喷涂液体涂料,粉末喷涂装置用于向基材喷涂粉末涂料,液体涂料组分配比如表1所示,粉末涂料配比如表2所示;

S2、分别设定液体喷涂装置和粉末喷涂装置的喷涂参数及喷涂时间,液体喷涂装置压力为0.6Mpa、流量为40L/min,粉末喷涂装置压力为0.6Mpa、出粉量为70g/min;喷涂时间采用交替喷涂,交替次数为4次,每次喷涂时间为0.7s;

S3、根据设定的喷涂量和喷涂时间,通过液体喷涂装置和粉末喷涂装置在基材表面喷涂以形成涂层;

S4、喷涂完成后,将基材送入烘箱进行烘干,控制烤箱温度为90℃,烘干时间为22分钟,进行烘烤固化。

实施例4:

一种液体涂料和粉末涂料相结合的喷涂工艺,包括如下步骤:

S1、采用上述的液体涂料和粉末涂料相结合的喷涂设备,在基材前180mm处设置液体喷涂装置和粉末喷涂装置,液体喷涂装置用于向基材喷涂液体涂料,粉末喷涂装置用于向基材喷涂粉末涂料,液体涂料组分配比如表1所示,粉末涂料配比如表2所示;

S2、分别设定液体喷涂装置和粉末喷涂装置的喷涂参数及喷涂时间,液体喷涂装置压力为0.6Mpa、流量为35L/min,粉末喷涂装置压力为0.8Mpa、出粉量为80g/min;喷涂时间采用交替喷涂,交替次数为3次,每次喷涂时间为1s;

S3、根据设定的喷涂量和喷涂时间,通过液体喷涂装置和粉末喷涂装置在基材表面喷涂以形成涂层;

S4、喷涂完成后,将基材送入烘箱进行烘干,控制烤箱温度为85℃,烘干时间为25分钟,进行烘烤固化。

表1:实施例1-4液体涂料组分配比:

表2:实施例1-4粉末涂料组分配比:

将实施1-4烘烤固化完成的基材进行性能测试,测试项目和结果如表3所示。

表3:实施1-4喷涂完成基材性能测试:

由测试结果可知,本申请实施例喷涂工艺得到的基材具有很好的硬度和附着力,且涂层厚度达到604-768μm,本申请提供一种液体涂料和粉末涂料相结合的喷涂工艺,通过设置液体喷涂装置和粉末喷涂装置,能够均匀在基材上喷涂选定的液体喷涂和粉体喷涂,提高喷涂均匀性和分散性,可同时将液体喷涂和粉体喷涂的优点结合起来,克服二者单独使用的缺点,在基材上可以喷厚并且不会开裂,不需要在高温条件固化,可以应用到更多生产场景中。

- 一种液体涂料和粉末涂料相结合的喷涂工艺

- 一种立体高仿真木纹粉末涂料的喷涂工艺以及该粉末涂料