单晶硅锭的制造方法

文献发布时间:2023-06-19 11:34:14

技术领域

本发明涉及基于切克劳斯基(Czochralski,CZ)法的单晶硅锭的制造方法,特别地,涉及使用同一石英坩埚连续制造多根单晶硅锭的所谓的多提拉法。

背景技术

作为单晶硅锭的代表性的制造方法,能够列举切克劳斯基法(CZ法)。基于CZ法的单晶硅锭的制造中,向石英坩埚内填充多晶硅等的硅原料,在腔内加热硅原料使其熔融而成硅融液。接着,使晶籽与石英坩埚内的硅融液接触,使晶籽及石英坩埚沿既定的方向旋转的同时使晶籽逐渐上升,由此在晶籽的下方培育单晶硅锭。

作为该CZ法的应用已知有多提拉法。多提拉法中,将第一根单晶硅锭提拉后,向同一石英坩埚内追加供给硅原料来使其熔融,从所得到的硅融液进行第二根单晶硅锭的提拉。通过重复这样的原料供给工序与提拉工序,使用一个石英坩埚制造多根单晶硅锭。根据多提拉法,能够减少每一根锭的石英坩埚的原价成本。此外,能够减少将腔解体来更换石英坩埚的频率,所以能够使操作效率提高。

专利文献1中记载了,通过多提拉法提拉两根以上的单晶硅锭时,通过适当控制相对于固液界面的温度梯度G的提拉速度V的比V/G,两根以上的单晶硅锭分别具有所希望的晶体品质。此外,专利文献1中记载了通过将各次提拉在施加磁场的同时进行,控制坩埚内的硅融液的对流,硅融液的对流稳定而能够在晶体成长界面形状良好的状态下培育单晶。

专利文献1:日本特开2005-187244号公报。

然而,使用多提拉法的CZ法中,连续使用同一石英坩埚,所以有由于石英坩埚的内表面的粗糙产生的单晶的有位错化的问题。即,使用前的石英坩埚整体具有二氧化硅(SiO

专利文献1中,使用多提拉法的CZ法中,关注控制空位(Vacancy)优势的V区域、间隙硅(Interstitial Silicon)优势的I区域、及位于其中间的无缺陷区域N(Neutral)区域的晶体品质。然而,完全不关注由石英坩埚的内表面的粗糙引起的单晶的有位错化的问题,该问题未被解决。

发明内容

鉴于上述问题,本发明的目的在于,在使用多提拉法的CZ法中,提供通过抑制石英坩埚的内表面的粗糙来抑制单晶硅锭的有位错化从而能够提高成品率的单晶硅锭的制造方法。

为解决上述问题,本发明的发明人潜心研究,得到以下的发现。即,评价根据多提拉法进行多次提拉后的石英坩埚的内表面,内表面的粗糙的区域(方英石化的区域及方英石剥离而凹陷区域)的比例越远离石英坩埚的上端面越变大。即,发现石英坩埚的内表面的与上端附近的区域相比越接近坩埚底部的区域粗糙的区域的比例越大。这被认为是因为石英坩埚的底部附近的内表面在每次的提拉后总是暴露于残留的硅融液。

因此,本发明的发明人得到如下想法,想通过不是单晶的培育(每次的提拉)中而是每次的提拉后控制残留的硅融液的状态,来抑制石英坩埚的底部附近的内表面的粗糙。具体地,本发明的发明人发现,将提拉的单晶硅锭从硅融液切开后,对残留于石英坩埚内的前述硅融液施加磁场,抑制残留的硅融液的对流,由此,能够抑制石英坩埚的内表面与硅融液的反应。发现更优选地,将单晶硅锭从硅融液切开后,将石英坩埚的旋转速度较低地设定来抑制硅融液的对流,由此,能够进一步抑制石英坩埚的内表面与硅融液的反应。

基于上述发现完成的本发明的主要方案如下所述。

(1)一种单晶硅锭的制造方法,前述单晶硅锭的制造方法通过重复进行向位于主腔内的石英坩埚内填充硅原料的工序、将前述硅原料加热使其熔融来在前述石英坩埚内形成硅融液的工序、从前述硅融液提拉单晶硅锭的工序、将前述单晶硅锭从前述硅融液切开来使其在前述主腔内上升从而容纳于前述主腔的上方的牵引腔的工序、从前述牵引腔取出前述单晶硅锭的工序,使用同一石英坩埚进行将多根单晶硅锭提拉的CZ法,其特征在于,具备将前述单晶硅锭从前述硅融液切开后对残留于前述石英坩埚内的前述硅融液施加磁场的磁场施加工序。

(2) 上述(1)所述的单晶硅锭的制造方法中,将前述单晶硅锭从前述硅融液切开后,至容纳于前述牵引腔的期间中,至少实施前述磁场施加工序。

(3) 上述(1)或(2)所述的单晶硅锭的制造方法中,前述磁场为,相对于前述硅融液形成水平的磁场分布的水平磁场、或相对于前述硅融液形成尖端型的磁场分布的尖端磁场的某个。

(4) 上述(3)所述的单晶硅锭的制造方法中,前述磁场是相对于前述硅融液形成水平的磁场分布的水平磁场,其磁场强度为1000G以上5000G以下。

(5) 上述(3)所述的单晶硅锭的制造方法中,前述磁场是相对于前述硅融液形成尖端型的磁场分布的尖端磁场,其磁场强度为300G以上1500G以下。

(6) 上述(1)~(5)中任一项所述的单晶硅锭的制造方法中,将前述单晶硅锭从前述硅融液切开后,使前述石英坩埚的旋转速度为0.5rpm以上2.0rpm以下。

发明效果

根据本发明的单晶硅锭的制造方法,在使用多提拉法的CZ法中,抑制石英坩埚的内表面的粗糙,由此能够抑制单晶硅锭的有位错化,从而能够提高成品率。

附图说明

图1是示意地表示本发明的一实施方式中使用的硅单晶提拉装置100的结构的沿提拉轴X的剖视图。

图2(A)~(H)是示意地表示多提拉法的各工序的剖视图。

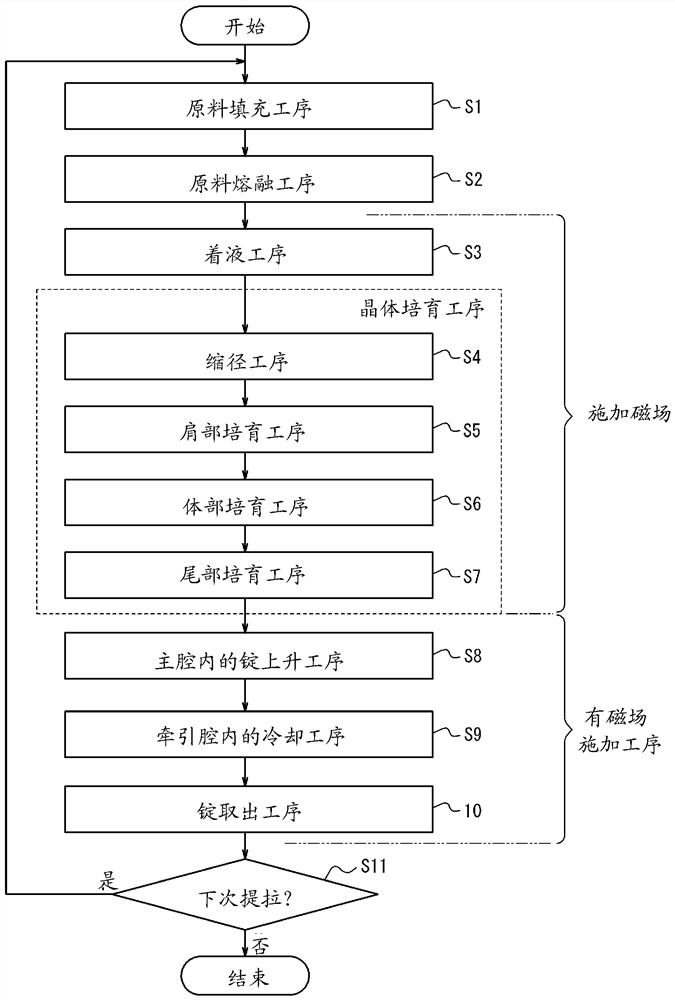

图3是表示本发明的一实施方式的单晶硅锭的制造方法的流程图。

图4是表示实施例的表面粗糙率的图表。

具体实施方式

(硅单晶提拉装置)

首先,参照图1,对本发明的一实施方式中使用的硅单晶提拉装置100的结构进行说明。

硅单晶提拉装置100具有主腔10、牵引腔11、坩埚16、主轴18、主轴驱动机构20、筒状的隔热体22、筒状的加热器24、筒状的绝热体26、晶籽夹头28、提拉线材30、线材升降机构32及一对电磁铁34。

主腔10是内部容纳坩埚16的有底圆筒形状的腔。牵引腔11具有与主腔10相同的中心轴,设置于主腔10的上方,是比主腔10直径小的圆筒形状的腔。在主腔10与牵引腔11之间设置有门阀12,通过该门阀12的开闭,主腔10及牵引腔11内的空间被互相连通・截断。在牵引腔11的上部,设置有将Ar气体等的非活性气体向主腔10内导入的气体导入口13。此外,在主腔10的底部,设置借助图中未示出的真空泵的驱动将主腔10内的气体抽吸来排出的气体排出口14。

坩埚16配置于主腔10的中心部,容纳硅融液M。坩埚16具有石英坩埚16A与石墨坩埚16B的双重构造。石英坩埚16A将硅融液M在内表面直接支承。石墨坩埚16B在石英坩埚16A的外侧支承石英坩埚16A。如图1所示,石英坩埚16A的上端比石墨坩埚16B的上端高,即,石英坩埚16A的上端部从石墨坩埚16B的上端突出。

主轴18将主腔10的底部沿铅垂方向贯通,将坩埚16在上端支承。并且,主轴驱动机构20经由主轴18使坩埚16旋转且使其升降。

隔热体22在坩埚16的上方以包围被从硅融液M提拉的单晶硅锭I的方式设置。具体地,隔热体22具有倒圆台形状的屏蔽主体22A、被从该屏蔽主体22A的下端部向提拉轴X侧(内侧)在水平方向上延伸地设置的内侧凸缘部22B、被从屏蔽主体22A的上端部向腔侧(外侧)在水平方向上延伸地设置的外侧凸缘部22C,外侧凸缘部22C固定于绝热体26。该隔热体22调整相对于培育中的锭I的来自硅融液M、加热器24及坩埚16的侧壁的高温的辐射热的入射量或调整晶体成长界面附近的热的扩散量,发挥控制单晶硅锭I的中心部及外周部的提拉轴X方向的温度梯度的作用。

筒状的加热器24位于在主腔10内包围坩埚16的位置。加热器24是以碳为材料的电阻加热式加热器,将被投入坩埚16内的硅原料熔融而形成硅融液M,进而,进行用于维持已形成的硅融液M的加热。

筒状的绝热体26在比隔热体22的上端靠下方被与加热器24的外周面离开地沿主腔10的内侧面设置。绝热体26对腔10内的特别是比隔热体22靠下方的区域施加保热效果,具有容易维持坩埚16内的硅融液M的功能。

在坩埚16的上方,将保持晶籽S的晶籽夹头28在下端保持的提拉线材30被与主轴18同轴地配置,线材升降机构32使提拉线材30与主轴18在相反方向或相同方向上以既定的速度旋转且升降。

一对电磁铁34在主腔10的外侧包括坩埚16的高度范围内相对于提拉轴X位于左右对称的位置。电流流过该一对电磁铁34的绕组,由此,能够相对于硅融液M产生形成水平的磁场分布的水平磁场。另外,磁场强度能够通过流过绕组的电流的大小控制。

图1中表示产生水平磁场的一对电磁铁34,也可以将其取代,配置相对于硅融液M产生形成尖端型的磁场分布的尖端磁场的电磁铁。产生尖端磁场的电磁铁的配置依照常规进行。

(基于多提拉法的单晶硅锭的制造方法)

基于本发明的一实施方式的单晶硅锭的制造方法能够使用上述说明的硅单晶提拉装置100适合地实施。这里,参照图2及图3,且对基于本发明的一实施方式的单晶硅锭的制造方法进行说明。

[步骤S1:原料填充工序]

首先,如图2(A)所示,向位于主腔10内的石英坩埚16A内填充多晶硅块等的硅原料N。此时,门阀12变为打开,主腔10及牵引腔11内在减压下被维持Ar气体等非活性气体氛围。此外,坩埚16位于主腔10内的下方,使得硅原料不与隔热体22接触。

[步骤S2:原料熔融工序]

接着,如图2(B)所示,将坩埚16内的硅原料用加热器24加热使其熔融,在石英坩埚16A内形成硅融液M。之后,使坩埚16上升至提拉开始位置。该“原料熔融工序”定义为从开始基于加热器24的加热的时刻至坩埚的上升完成的时刻的期间。

[步骤S3:着液工序]

接着,借助线材升降机构32使提拉线材30下降,使晶籽S向硅融液M着液。

[步骤S4~S7:晶体培育工序]

接着,如图2(C)所示,从硅融液M提拉单晶硅锭I。具体地,使坩埚16及提拉线材30向既定的方向旋转的同时将提拉线材30向上方提拉,在晶籽S的下方培育单晶硅锭I。另外,随着锭I的培育进行,硅融液M的量减少,但使坩埚16上升来维持融液面的水平面。本说明书中“晶体培育工序”定义成,从开始提拉线材30的上升的时刻至锭I的培育完成的时刻(将锭I从硅融液M切开的时刻)的期间。

晶体培育工序中,首先为了使单晶无位错化为进行基于冲刺法(ダッシュ法)的晶籽缩窄(缩径),形成颈部I

[步骤S8:主腔内的锭上升工序]

接着,如图2(D)所示,将提拉的单晶硅锭I从硅融液M切开,使其在主腔10内上升,容纳于主腔10的上方的牵引腔11。本说明书中,“主腔内的锭上升工序”定义成,从将单晶硅锭I从硅融液M切开的时刻至单晶硅锭I的整体向牵引腔11内移动而门阀12关闭的时刻的期间。该工序中的提拉速度根据所求的晶体的品质特性适当确定。

[步骤S9:牵引腔内的冷却工序]

接着,单晶硅锭I在门阀12关闭的牵引腔11内,优选地被放置,冷却直至500℃以下的取出温度。

[步骤S10:锭取出工序]

接着,将冷却的单晶硅锭I从牵引腔11内取出。具体地,关闭门阀12的状态下,牵引腔11升降回转,锭I在牵引腔11内下降,积载于搬运台车。经过以上的工序,制造一根单晶硅锭I。

[步骤S11:基于多提拉法提拉]

本实施方式涉及使用同一石英坩埚16A将多根单晶硅锭I提拉的多提拉法。因此,取出第一根单晶硅锭I后,为了进行接下来的提拉,再次返回步骤S1,如图2(E)、(F)、(G)、(H)所示,再次进行步骤S1~S10的工序,制造第二根单晶硅锭I。通过重复这些,制造第n根的单晶硅锭I。n为2以上的整数的话则无特别限定。步骤S11中不进行接下来的提拉的情况下,结束基于同一石英坩埚16A的操作,进行坩埚的更换。

另外,在本实施方式中,从第一次至第(n-1)次的晶体培育工序(S4~S7)结束后,在进行用于进行下次晶体培育工序所必要的新的硅原料的填充工序(S1)为止的期间,需要维持石英坩埚16A内的硅融液M。由此,从第一次至第(n-1)次的主腔内的锭上升工序(S8)、牵引腔内的冷却工序(S9)、及锭取出工序(S10)中,不停止加热器24地继续硅融液M的加热。进而,从第二次至第n次的原料填充工序(S1)中也不停止加热器24地继续硅融液M的加热。

[磁场的施加]

在本实施方式中,优选地,原料熔融工序S2的结束后,电流流过一对电磁铁34的绕组,对硅融液M施加水平磁场。该状态下,通过从着液工序S3进行至晶体培育工序S4~S7,在单晶的培育中抑制硅融液M的热对流,融液表面附近温度(晶体成长固液界面的温度)的随时间变动减少,所以能够容易地得到抑制位错、缺陷的发生的单晶硅锭。晶体培育工序的水平磁场的强度没有特别限定,优选为在穿过磁场中心的坩埚中心位置的测定值为2000G以上5000G以下。晶体培育工序的水平磁场的强度不足2000G的情况下,难以控制固液界面附近的硅融液M的对流,超过5000G的磁场由于磁场发生装置的限制而难以产生。

[锭切开后的磁场施加工序]

进而,在本实施方式中,重要的是,将单晶硅锭I从硅融液M切开后,进行向残留于石英坩埚16A内的硅融液M施加水平磁场的磁场施加工序。即,主腔内的锭上升工序(S8)、牵引腔内的冷却工序(S9)、及锭取出工序(S10)之间的某个期间中进行该磁场施加工序。具体地,以磁场中心作用于残留的硅融液M的方式施加水平磁场。由此,抑制残留的硅融液M的对流,能够抑制石英坩埚16A的内表面与硅融液M的反应,能够抑制石英坩埚的内表面的粗糙。结果,能够抑制接下来的晶体培育工序中制造的单晶硅锭I的有位错化,由此能够提高成品率。

从更充分地得到抑制石英坩埚的内表面的粗糙的观点出发,优选地,将单晶硅锭I从硅融液M切开后至容纳于牵引腔11的期间,即,主腔内的锭上升工序(S8)中,至少实施磁场施加工序。该情况下,在不切断晶体培育工序(S4~S7)施加的水平磁场的情况下继续在主腔内的锭上升工序(S8)也施加水平磁场即可。

是否施加牵引腔内的冷却工序(S9)中的水平磁场没有特别限定,但从更充分地得到抑制石英坩埚的内表面的粗糙的观点出发,优选地,在该工序也施加水平磁场。

是否施加锭取出工序(S10)中的水平磁场没有特别限定。在想要更充分地得到抑制石英坩埚的内表面的粗糙的情况下,在该工序中也能够施加水平磁场。但是,该工序中使搬运台车位于主腔10的附近,所以从作业的安全性考虑,优选地在该工序中不进行水平磁场的施加。

磁场施加工序的水平磁场的强度没有特别限定,从充分得到抑制石英坩埚的内表面的粗糙的效果的观点出发,优选地,磁场中心穿过的坩埚中心位置的测定值为1000G以上,更优选为2000G以上。此外,由于磁场发生装置的限制,磁场施加工序的水平磁场的强度优选为在磁场中心穿过的坩埚中心位置的测定值为5000G以下。

以上对施加水平磁场的情况进行了说明,但在着液工序S3至晶体培育工序S4~S7和主腔内的锭上升工序(S8)、牵引腔内的冷却工序(S9)、及锭取出工序(S10)之间的某个的期间进行的磁场施加工序中施加的磁场也可以取代水平磁场而是相对于硅融液M形成尖端型的磁场分布的尖端磁场。

即,原料熔融工序S2的结束后也可以对硅融液M施加尖端磁场。该状态下,通过从着液工序S3进行至晶体培育工序S4~S7,在单晶的培育中抑制硅融液M的热对流,融液表面附近温度(晶体成长固液界面的温度)的随时间变动减少,所以能够容易地得到抑制位错、缺陷的发生的单晶硅锭。晶体培育工序的水平磁场的强度没有特别限定,优选地,在横切坩埚壁的位置的测定值为300G以上1500G以下。晶体培育工序的尖端磁场的强度不足300G的情况下,难以控制固液界面附近的硅融液M的对流,超过1500G的磁场由于磁场发生装置的限制而难以产生。

进而,重要的是,将单晶硅锭I从硅融液M切开后,进行对残留于石英坩埚16A内的硅融液M施加尖端磁场的磁场施加工序。即,主腔内的锭上升工序(S8)、牵引腔内的冷却工序(S9)、及锭取出工序(S10)之间的某个的期间进行该磁场施加工序。由此,能够抑制残留的硅融液M的对流,能够抑制石英坩埚16A的内表面与硅融液M的反应,能够抑制石英坩埚的内表面的粗糙。结果,能够抑制接下来的晶体培育工序中制造的单晶硅锭I的有位错化,由此能够提高成品率。关于步骤S8、S9及S10的每一个的磁场施加的有无与水平磁场的情况相同。

磁场施加工序的尖端磁场的强度没有特别限定,从充分得到抑制石英坩埚的内表面的粗糙的观点出发,优选地,将坩埚壁横切的位置的测定值为300G以上。此外,由于磁场发生装置的限制,优选地,冷却工序的尖端磁场的强度在将坩埚壁横切的位置的测定值为1500G以下。

另外,使用同一石英坩埚16A制造n根单晶硅锭I而之后更换坩埚的情况下,在从第一次至第(n-1)次的步骤S8、S9及S10中的某个的期间内进行磁场施加工序即可,在第n次的步骤S8以后并非必须进行磁场的施加。这是因为,磁场施加工序的目的为抑制该磁场施加工序的接下来的晶体培育工序的有位错化,在第n次的步骤S8之后不存在同一石英坩埚的晶体培育工序。

[坩埚的旋转]

将单晶硅锭I从硅融液M切开后,坩埚的旋转速度优选为比晶体培育工序低,优选为0.5rpm以上2.0rpm以下。通过使坩埚的旋转速度为2.0rpm以下,抑制残留的硅融液M的对流,能够抑制石英坩埚16A的内表面与硅融液M的反应,能够抑制石英坩埚的内表面的粗糙。结果,能够抑制接下来的晶体培育工序中制造的单晶硅锭I的有位错化,由此能够提高成品率。坩埚的旋转速度不足0.5rpm的情况下,朝向石英坩埚16A的来自加热器24的热负荷难以均匀,在下次的提拉中难以进行稳定的晶体成长。

从更充分地得到抑制石英坩埚的内表面的粗糙的效果的观点出发,优选地,将单晶硅锭I从硅融液M切开后至容纳于牵引腔11为止的期间、即主腔内的锭上升工序(S8)中,至少如上所述,使坩埚的旋转速度为0.5rpm以上2.0rpm以下。

牵引腔内的冷却工序(S9)的坩埚的旋转速度没有特别限定,但从更充分地得到抑制石英坩埚的内表面的粗糙的效果的观点出发,优选地,在该工序中也使坩埚的旋转速度为0.5rpm以上2.0rpm以下。

锭取出工序(S10)的坩埚的旋转速度没有特别限定,但从更充分地得到抑制石英坩埚的内表面的粗糙的效果的观点出发,优选地,在该工序中使坩埚的旋转速度为0.5rpm以上2.0rpm以下。

使用同一石英坩埚16A制造n根单晶硅锭I而之后更换坩埚的情况下,从第一次至第(n-1)次的步骤S8、S9、及S10中的某个的期间内如上所述地设定坩埚的旋转速度即可,在第n次的步骤S8以后,坩埚的旋转速度不被特别限定。如上所述,这是因为,设定坩埚的旋转速度的目的为抑制接下来的晶体培育工序的有位错化,第n次的步骤S8之后不存在同一石英坩埚的晶体培育工序。

实施例

用图1所示的结构的硅单晶提拉装置,进行基于重复两次图3所示的从原料填充工序S1至锭取出工序S10的多提拉法的单晶硅锭的制造。

首先,向石英坩埚内填充硅原料(多晶硅块),将其加热来使其熔融,形成既定量的硅融液。之后,对硅融液施加水平磁场,从着液工序进行晶体培育工序,在单晶提拉率为80%的时刻将单晶硅锭从硅融液切开,制造第一根单晶硅锭(直径200mm)。此时,磁场中心穿过的坩埚中心位置的水平磁场的强度为3000G,坩埚的旋转速度为5.0rpm。

将第一根单晶硅锭从硅融液切开后,使主腔内上升而容纳于牵引腔。该锭上升工序的期间中,对残留于石英坩埚内硅融液,以磁场中心穿过的坩埚中心位置的水平磁场强度如表1所示的方式施加水平磁场。即,比较例中,在将单晶硅锭从硅融液切开的时刻停止水平磁场的施加,在发明例1~5中,在继晶体培育工序之后的锭上升工序中,也向残留的硅融液施加水平磁场,在主阀关闭的时刻停止水平磁场的施加。之后,牵引腔内将单晶硅锭冷却至350℃以下后,从牵引腔内取出。此外,在锭上升工序以后,比较例及发明例5中,如表1所示,维持晶体培育工序的坩埚的旋转速度5.0rpm地继续坩埚的旋转,在发明例1~4中,如表1所示将坩埚的旋转速度设定成比晶体培育工序的低来继续坩埚的旋转。

接着,以成与第一根单晶硅锭的培育时同量的硅融液量的方式向石英坩埚内追加填充硅原料,将其加热使其熔融而形成硅融液。之后,坩埚的旋转速度设定成5.0rpm,对硅融液施加水平磁场,从着液工序进行晶体培育工序,制造第二根单晶硅锭(直径200mm)。此时,磁场中心穿过的坩埚中心位置的水平磁场的强度为3000G。

切开第二根单晶硅锭后停止磁场的施加,进行图3的步骤S8以后,将第二根单晶硅锭从牵引腔内取出。

(表面粗糙率的评价)

上述工序后,从腔内回收石英坩埚,将内表面从上端面向坩埚底部在纵向上依次观察,求出距上端面的距离与表面粗糙率的关系。这里,距上端面的距离为50mm的位置的“表面粗糙率”定义成,以距上端面的距离为50mm的位置为中心,观察纵50mm(距上端面的距离25~75mm)×横50mm的区域,相对于该区域的面积的、方英石化的区域及方英石剥离而凹陷的区域的合计的面积的比率。距上端面的距离为100mm、150mm、200mm、250mm、300mm的位置的表面粗糙率也与此相同地定义。各水平的距上端面的距离与表面粗糙率的关系在图4表示,距上端面300mm的表面粗糙率也记载于表1。

表1

如图4及表1所示,主腔内的锭上升工序中施加磁场的发明例1~5中,与该工序中不施加磁场的比较例相比,表面粗糙率减少。特别地,该工序中,将水平磁场强度设定为2000G以上且将坩埚旋转速度设定为0.5rpm以上2.0rpm以下的发明例2~4中,能够将表面粗糙率显著减少。

产业上的可利用性

根据本发明的单晶硅锭的制造方法,在使用多提拉法的CZ法中,抑制石英坩埚的内表面的粗糙,由此抑制单晶硅锭的有位错化,从而能够提高成品率。

附图标记说明

100硅单晶提拉装置

10主腔

11牵引腔

12门阀

13气体导入口

14气体排出口

16坩埚

16A石英坩埚

16B石墨坩埚

18主轴

20主轴驱动机构

22隔热体

22A屏蔽主体

22B内侧凸缘部

22C外侧凸缘部

24加热器

26绝热体

28晶籽夹头

30提拉线材

32线材升降机构

34电磁铁

S晶籽

N硅原料

M硅融液

I单晶硅锭

I

I

I

I

X提拉轴。

- 硅试样的碳浓度评价方法、硅晶片制造工序的评价方法、硅晶片的制造方法、单晶硅锭的制造方法、单晶硅锭以及硅晶片

- 单晶硅锭的制造方法及单晶硅锭