一种气液快速反应结晶器的气体入口构件及结晶器

文献发布时间:2023-06-19 11:54:11

技术领域

本发明涉及一种气液快速反应结晶器的气体入口构件及结晶器,应用于有气体快速消耗同时有固体生成的过程,包括化学工程、生物工程、制药、环境保护中相关过程。

背景技术

在传统的气液反应结晶过程中,气体通常采用液面以下鼓泡或液面上与液体直接接触的方式与液体接触反应。在液面下鼓泡时,由于气体快速溶解于液相中,反应结晶迅速产生固体,有可能阻塞气体出口,导致气液接触效果不好,甚至发生倒吸或阻塞,影响生产。而对于在液面上方直接接触液面反应,则有液体反应物从液相挥发至气相,在气体在出口管与气体接触,生成固体,阻塞出口。

发明内容

为了克服现有技术的不足,本发明的目的是提供一种气液快速反应结晶器的气体入口构件及结晶器。

一种气液快速反应结晶器的气体入口构件,包括内筒、中筒、外筒三部分;内筒的顶部接入进气管,内筒的底部设有内筒出气口;中筒套在内筒外,中筒、内筒的间隙区设有一根保护液输入管,伸入到内筒出气口处,中筒的底部收缩为折流漏斗,折流漏斗的底部设有晶体排出阀;外筒倒扣在中筒外,内筒与保护液输入管穿过外筒顶部,穿过处密封。

所述保护液输入管下端与内筒出气口高度平齐。

所述中筒设有壁厚检测器,为超声波厚度传感器、电容厚度传感器或者微波厚度传感器。

所述中筒的下部设有振荡器,用于去除固体堵塞;所述振荡器为超声波发生器、电磁振荡器或者机械振荡器,安装于中筒外表面或内表面。

所述内筒出气口为多孔布气管、敞开气管、砂芯出气口或者覆有透气膜的出气口。

所述晶体排出阀为可远程控制的电磁阀或气动阀。

一种采用所述的气体入口构件的气液快速反应结晶器,包括搅拌电机、液体反应物入口管、结晶器夹套、结晶器外壳、气体入口构件、搅拌桨;搅拌电机位于结晶器外壳的顶部,搅拌桨的一端连接搅拌电机,另一端位于结晶器的内部;气体入口构件的主体位于结晶器的内部,气体入口构件的进气管和保护液输入管分别穿出结晶器外壳;液体反应物入口管的一端位于结晶器的外部,另一端位于结晶器的内部;结晶器底部设有晶浆出口管;结晶器夹套包围结晶器外壳的中下部,结晶器夹套内部充满循环传热介质,结晶器夹套的上部设有循环冷却介质出口,下部设有循环冷却介质进口,内部充有循环传热介质。

本发明的有益效果:

1)气体预先与溶剂混合分散,气体与反应液接触发生在环隙,接触面积大,反应充分。

2)气体从出口流出,在经过溶剂缓冲阻隔后与反应结晶器液相主体接触,避免直接接触导致反应剧烈、速度不稳等问题。

3)控制反应发生在液面上,避免倒吸等异常现象。

4)可设壁厚检测器和振荡器,确保在非正常工况时能够及时清洗疏通,避免严重的阻塞影响生产。

附图说明

图1为气液快速反应结晶器的一种结构示意图;

图中:搅拌电机1、液体反应物入口管2、循环冷却介质出口3、结晶器夹套4、循环冷却介质进口5、结晶器外壳6、气体入口构件7、搅拌桨8、晶浆出口管9。

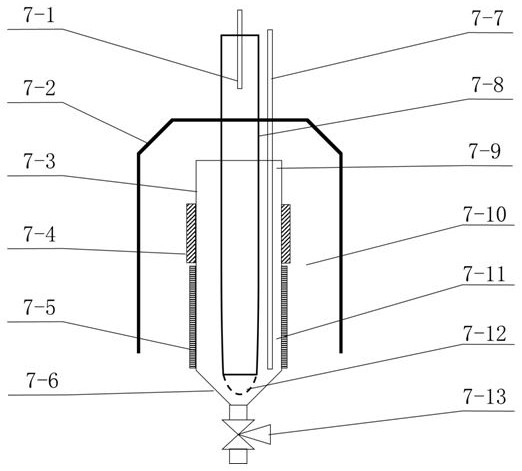

图2为气液快速反应结晶器的气体入口构件的一种结构示意图;

图中:进气管71、外筒72、中筒73、壁厚检测器74、振荡器75、折流漏斗76、保护液输入管 77、内筒78、溢流区79、气液接触反应区710、鼓泡分散区711、内筒出气口712、晶体排出阀713。

具体实施方式

以下结合附图对本发明做进一步阐述。

如图1所示,气液快速反应结晶器包括搅拌电机1、液体反应物入口管2、结晶器夹套4、结晶器外壳6、气体入口构件7、搅拌桨8。搅拌电机1位于结晶器外壳6的顶部,搅拌桨8的一端连接搅拌电机1,另一端位于结晶器的内部。

气体入口构件7的主体位于结晶器的内部,使用时部分位于液面下,气体入口构件7的进气管和保护液输入管分别穿出结晶器外壳6。

液体反应物入口管2的一端位于结晶器的外部,另一端位于结晶器的内部且位于液面以下。

结晶器底部设有晶浆出口管9。

结晶器夹套4包围结晶器外壳6的中下部,结晶器夹套4内部充满循环传热介质,结晶器夹套4的上部设有循环冷却介质出口3,下部设有循环冷却介质进口5,内部充有循环传热介质。

如图2所示,一种气液快速反应结晶器的气体入口构件,包括内筒78、中筒73、外筒72三部分;气体入口构件是相对独立可更换的功能单元,可以用在和图1所示不同的结晶器或者反应器上,反之,结晶器或者反应器可以采用不同的气体入口构件。内筒78的顶部接入进气管71,内筒的底部设有内筒出气口712;中筒73套在内筒外,中筒、内筒的间隙区设有一根保护液输入管77,伸入到内筒出气口712处,中筒73的底部收缩为折流漏斗76,折流漏斗的底部设有晶体排出阀713。

外筒72倒扣在中筒73外,内筒78与保护液输入管77穿过外筒顶部,穿过处密封。使用时,中筒上沿高于结晶器或反应器内液面,外筒朝下的开口浸没在反应器的液面下,确保气体与液面充分接触。;保护液和气体在中筒鼓泡分散区711混合后经气压作用下向上经溢流区79涌出中筒开口并向下进入外筒形成一个气液接触反应区710。溢出的气液混合物在气液接触反应区与反应液主体发生表面接触,气体被反应消耗,液体(溶剂)与反应液主体混合。产生固体结晶在气液接触反应区710环隙内沉降,流出气体入口构件。

所述保护液输入管77下端可与内筒出气口712高度平齐。

图2中,所述中筒73设有壁厚检测器74,可为超声波厚度传感器、电容厚度传感器或者微波厚度传感器。

所述中筒73的下部设有振荡器75,用于去除固体堵塞;所述振荡器为超声波发生器、电磁振荡器或者机械振荡器,安装于中筒外表面或内表面。

所述内筒出气口712为多孔布气管、敞开气管、砂芯出气口或者覆有透气膜的出气口。

所述晶体排出阀713为可远程控制的电磁阀或气动阀,用于排出被清洗下的晶体。

应用实施例

气液流经气体入口构件之前,除需要泵、流量计、稳压阀等调压计量外,应有止回阀等构件阻止倒吸、倒灌。

进行反应前,将液体反应物注入反应器至适当液位,通过保护液输入管77连续输入反应溶剂,控制溶剂液位始终处于溢流区79高度。从进气管71输入气体反应物,内筒中气体自上而下流动,气体由孔或膜鼓出后与中筒内溶剂接触混合,中筒内由保护液输入管77的输入溶剂,自下而上流动,在中筒的顶部溢流,进入反应器或结晶器液相。气体从中筒顶部溢出,在中筒与外筒间隙在压力推动下自上而下流动,于外筒中下部与反应器内液相接触,发生反应被消耗,生成的固体下落进入液相被流动的反应液带走。由于气体反应物与液体反应物之间有保护液阻隔,不能直接接触,因此不会因反应过于剧烈导致生成大量固体,阻塞管道。液体反应物沸点较低时,易挥发的液体反应物受热气化,进入气液接触反应区710或溢流区79,在中筒73内外壁和外筒72内壁上发生反应生成固体沉积物,经过一段时间会导致中筒73内外两侧环隙截面积减小,影响气体流通,通过壁厚检测器74对壁厚实时监测,当壁厚超过设定值,开启振荡器75,使形成的沉积物在机械波作用下破碎掉落,同时开启晶体排出阀713,加大来自保护液输入管 77的保护液流量,将中筒73内的固体经晶体排出阀713冲洗出,避免发生严重阻塞影响生产。

中筒73内保持液封,液封采用不与内筒气体反应或溶解度较小的液体,一般是反应或结晶的溶剂,液封高度确保高于内筒出气口。控制气液流量,内筒气体流量应与反应器液相中消耗速度相匹配,中筒内溶剂流量应确保能够始终浸没内筒气体出口。当因操作不当导致反应器内液体涌入中筒,气体反应结晶发生附着在内筒78时,内筒壁厚发生变化,此时可以暂停反应,开启内筒底部晶体排出阀713,开启振荡器75破碎晶体,加大溶剂流量冲洗,疏通后关闭晶体排出阀和振荡器,恢复正常生产。

- 一种气液快速反应结晶器的气体入口构件及结晶器

- 一种气体保护连铸结晶器喂钢带的排渣装置及方法