垃圾填埋气脱硫处理装置

文献发布时间:2023-06-19 11:54:11

【技术领域】

本发明涉及垃圾填埋气处理领域,特别涉及一种垃圾填埋气脱硫处理装置。

【背景技术】

垃圾填埋气体是生活垃圾填埋后,在填埋场内被微生物分解,产生的以甲烷和二氧化碳为主要成分的混合气体垃圾填埋气体含有微量的氨、一氧化碳、硫化氢、多种挥发性有机物等物质,会产生恶臭问题和空气污染;填埋气体还含有微量的氨、一氧化碳、硫化氢、多种挥发性有机物等物质,会产生恶臭问题和空气污染;目前现有的垃圾填埋气脱硫装置常用的脱硫剂为氧化铁脱硫剂或者脱硫剂与活性炭吸附剂想配合使用,在化工行业作氧化铁脱硫剂使用寿命约1至 2年;因此在垃圾填埋气脱硫中每年都需要更换脱硫剂,而垃圾填埋场中的脱硫设备规格较大,基本每个塔中需要装填600吨的吸附剂,如果采用多塔组合塔脱硫的装置,每一年或两年更换3个塔吸附剂就需要1800吨,从而提高了脱硫剂的使用成本,以及设备的维护成本;而且脱硫剂的装填比较浪费时间,从而大大降低了设备工作效率;另外为了提高设备的工作效率,采用更多的吸附塔组合脱硫设备,就会造成增加更多的成本,而且需要浪费更大的占地面积,为此本发明提出了能够提高脱硫剂使用寿命,降低脱硫剂使用成本的垃圾填埋气脱硫处理装置,在降低设备规格的同时减少占地面积的,提高设备工作效率。

【发明内容】

为了解决上述技术问题,本发明专利提出了一种垃圾填埋气脱硫处理装置;包括吸附塔、加热器、进气管件、出气管件,与进气管件、出气管件、吸附塔连接的压力表、温度表和阀门,所述阀门分为调节阀、程控阀和截止阀;其特征在于所述吸附塔分为吸附塔A、吸附塔 B和吸附塔C,所述吸附塔A、吸附塔B和吸附塔C交替进行吸附、解吸,所述吸附塔A、吸附塔B和吸附塔C内装有吸附容量大于等于 60的脱硫吸附剂。

作为优选,所述的进气管件分为原料进气管、空气进气管、氮气进气管和净化气进气管;所述的出气管件分为净化气出气管和解吸气出气管,所述原料进气管、净化气出气管和解吸气出气管与吸附塔A、吸附塔B、吸附塔C连接,所述加热器与净化气出气管上连接。

作为优选,所述的氮气进气管通过原料进气管和净化气进气管与净化气出气管、吸附塔A、吸附塔B、吸附塔C、加热器、解吸气出气管连通。

作为优选,所述的吸附塔A、吸附塔B、吸附塔C上安装有温度变送器,所述净化气出气管上安装有压力变送器。

作为优选,所述产品气进气管与净化气出气管连接;所述产品气进气管与净化气出气管之间安装有调节阀和截止阀。

作为优选,所述的原料进气管、空气进气管、氮气进气管、净化气进气管、净化气出气管和解吸气出气管上安装有程控阀。

作为优选,所述的净化气出气管上安装有温度显示计和压力显示计。

一种垃圾填埋气的脱硫方法,其特征在于:包括如下步骤:

第一步:打开氮气进气管上的程控阀和截止阀,将氮气从原料进气管、净化气进气管通入吸附塔A、吸附塔B、吸附塔C、加热器、净化气出气管、解吸气出气管和阀门中,进行吹扫,带走杂质;

第二步,关闭氮气进气管上的程控阀和截止阀,打开原料进气管上的程控阀,使经过除去游离水后的原料气由底部进入处于吸附状态的吸附塔A内,吸附过程中含硫组分被吸附在吸附剂组成的吸附床上,未被吸附的气体从产品出气管排出界外;

第三步,当吸附塔A吸附饱和后,开始进行解吸,吸附塔A解吸的同时,吸附塔B进行吸附;吸附塔B吸附饱和后,开始进行解吸,以此吸附塔A、吸附塔B和吸附塔C交替进行吸附、解吸,从而达到不间断的吸附、解吸,提高工作效率。

一种垃圾填埋气脱硫处理方法,所述解吸的步骤包括:

第一步,吸附塔A吸附饱和后,与吸附塔A连接的原料进气管和成品气出气管上的程控阀关闭,与吸附塔B连接的原料进气管和成品气出气管上的程控阀打开,原料气进入吸附塔B开始进行吸附脱硫;

第二步,对吸附塔进行升温;产品气进气管与净化气出气管之间安装的调节阀和截止阀打开,同时与吸附塔A连接的产品气进气管上和解吸气出气管上的程控阀打开,产品气经过调节阀调压后通过产品气进气管进入加热器加热到160~300℃,被加热后的产品气通过产品气进气管,由吸附塔A顶部进入对内部的吸附剂加热吹扫,被吸附剂吸附的硫在高温状态下解吸出来,解吸气体通过解吸气出气管排出经脱硫处理后放空;

第三步,对吸附塔降温;首先关闭对加热器的加热,产品气体继续由吸附塔A顶部进入对内部的吸附剂冷吹,吸附剂从而缓慢降温,使吸附塔A内温度降至常温后,吸附塔A解吸完成;这样吸附塔A完成了完整的循环过程,等待下一次吸附循环;以此完成吸附塔B和吸附塔C的解吸步骤。

本发明提高了脱硫剂使用寿命,降低了脱硫剂的使用成本,及设备的维护成本,提高设备使用效率的垃圾填埋气脱硫处理装置。

【附图说明】

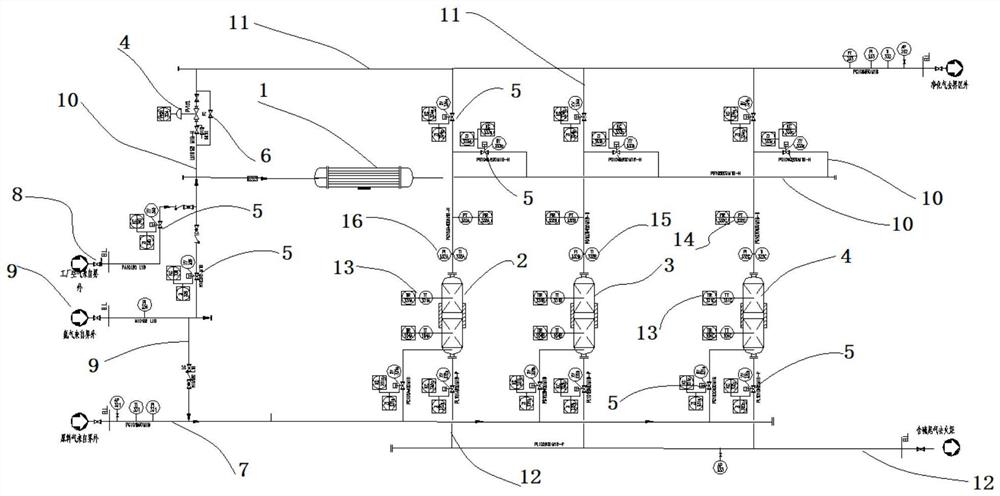

图1为本发明的示意图。

具体实施方式

参阅图1本发明提出了一种垃圾填埋气脱硫处理装置;包括吸附塔、加热器1、进气管件、出气管件,与进气管件、出气管件、与吸附塔连接的压力表、温度表和阀门,所述阀门分为调节阀4、程控阀5和截止阀6;其特征在于所述吸附塔分为吸附塔A1、吸附塔B2 和吸附塔C3,所述吸附塔A2、吸附塔B3和吸附塔C4交替进行吸附、解吸,所述吸附塔A2、吸附塔B3和吸附塔C4内装有吸附容量大于或等于60的脱硫吸附剂;所述的进气管件分为原料进气管7、空气进气管8、氮气进气管9和净化气进气管10;所述的出气管件分为净化气出气管11和解吸气出气管12,所述原料进气管7、净化气出气管11和解吸气出气管12与吸附塔A2、吸附塔B3、吸附塔C4连接,所述加热器1与净化气出气管11连接;所述的氮气进气管9通过原料进气管7和净化气进气管10与净化气出气管11、吸附塔A2、吸附塔B3、吸附塔C4、加热器1、解吸气出气管12连通;所述的吸附塔 A2、吸附塔B3、吸附塔C4上安装有温度变送器13,所述净化气出气管11上安装有压力变送器14;所述净化气进气管10与净化气出气管11连接;所述净化气进气管10与净化气出气管11之间安装有调节阀4和截止阀6;所述的原料进气管7、空气进气管8、氮气进气管9、净化气进气管10、净化气出气管11和解吸气出气管12上安装有程控阀5;所述的净化气出气管11上安装有温度显示计15和压力显示计16。

一种垃圾填埋气的脱硫方法,其特征在于:包括如下步骤:

第一步:打开氮气进气管上的程控阀和截止阀,将氮气从原料进气管、净化气进气管通入吸附塔A、吸附塔B、吸附塔C、加热器、净化气出气管、解吸气出气管和阀门中,进行吹扫,带走杂质;

第二步,关闭氮气进气管上的程控阀和截止阀,打开原料进气管上的程控阀,使经过除去游离水后的原料气由底部进入处于吸附状态的吸附塔A内,吸附过程中含硫组分被吸附在吸附剂组成的吸附床上,未被吸附的气体从产品出气管排出界外;

第三步,当吸附塔A吸附饱和后,开始进行解吸,吸附塔A解吸的同时,吸附塔B进行吸附;吸附塔B吸附饱和后,开始进行解吸,以此吸附塔A、吸附塔B和吸附塔C交替进行吸附、解吸,从而达到不间断的吸附、解吸,提高工作效率。

一种垃圾填埋气脱硫处理方法,所述解吸的步骤包括:

第一步,吸附塔A吸附饱和后,与吸附塔A连接的原料进气管和成品气出气管上的程控阀关闭,与吸附塔B连接的原料进气管和成品气出气管上的程控阀打开,原料气进入吸附塔B开始进行吸附脱硫;

第二步,对吸附塔A进行升温;产品气进气管与净化气出气管之间安装的调节阀和截止阀打开,同时与吸附塔A连接的产品气进气管上和解吸气出气管上的程控阀打开,产品气经过调节阀调压后通过产品气进气管进入加热器加热到160~300℃,被加热后的产品气通过产品气进气管,由吸附塔A顶部进入对内部的吸附剂加热吹扫,被吸附剂吸附的硫在高温状态下解吸出来,解吸气体通过解吸气出气管排出经脱硫处理后放空;

第三步,对吸附塔降温;首先关闭对加热器的加热,产品气体继续由吸附塔A顶部进入对内部的吸附剂冷吹,吸附剂从而缓慢降温,使吸附塔A内温度降至常温后,吸附塔A解吸完成;这样吸附塔A完成了完整的循环过程,等待下一次吸附循环;以此循环完成吸附塔B和吸附塔C的解吸步骤。

本发明专利,通过采用吸附容量大于或等于60的吸附剂与变温吸附工艺的结合,使得吸附塔内的脱硫吸附剂可以重复再生吸附,因此达到无需一年或两年更换一次脱硫吸附剂,从而节省了吸附剂的使用成本和设备的维护成本;且吸附剂的用量在同样的规格的吸附塔中相比使用氧化铁脱硫剂,其使用寿命延长了4倍,在每个塔中每年可降低3倍的脱硫吸附剂用量,吸附剂装入吸附塔中以吨为单位装填;在延长使用寿命4倍的情况下,可减少氧化铁脱硫剂更大的用量;这相比使用氧化铁脱硫剂大大的降低了吸附剂的成本和设备的维护成本,另外,无需每隔1至2年的时间来更换吸附剂,从而还节省更换吸附剂的时间成本,从而不耽误设备的工作效率,因此可以提高设备的脱硫工作效率;而且采用本发明无需为了提高设备的工作效率,增大设备占地面积来增加更多的吸附塔配合工作,而采用增大设备占地面积来增加更多的吸附塔会更加增大其吸附剂的成本;因此本发明还解决了现有大型设备占地面大的问题,而工作效率低的问题。

上述实施例是对本发明的说明,不是对本发明的限定,任何对本发明简单变换后的方案均属于本发明的保护范围。

- 垃圾填埋气脱硫处理装置

- 一种垃圾填埋气脱硫净化系统及脱硫净化方法