一种多引射管炉头的燃气分配器

文献发布时间:2023-06-19 12:04:09

技术领域

本发明涉及燃气设备的技术领域,具体涉及一种多引射管炉头的燃气分配器。

背景技术

炉头一般会设置多个分气腔以形成多环火焰,为了使燃气与空气混合更加充分,部分炉头上的每个分气腔会连接多个引射管体,一般情况下,需要在燃气阀模块上设置多个出气管与引射管体逐一对应,由于燃气阀模块的出气管数量增加,燃气阀模块的加工难度和成本将提高,而且,厂家无法把正常对应单个引射管体数量和多个引射管体燃气阀模块做成标准通用件,增加生产成本。

因此,需要进一步改进。

发明内容

本发明的目的在于克服上述现有技术存在的不足,而提供一种多引射管炉头的燃气分配器,旨在至少在一定程度上解决现有技术中的上述技术问题之一。

本发明的目的是这样实现的:

一种多引射管炉头的燃气分配器,包括炉头模块和燃气阀模块,炉头模块上设有若干个分气腔体,每个分气腔体分别连接有若干个引射管体,燃气阀模块上设有若干个与分气腔体逐一对应的出气管体,出气管体与引射管体之间连接有分气装置,分气装置的进气端与出气管体连接,与同一个分气腔体连接的若干个引射管体分别与分气装置的出气端连接,分气装置的进气端和出气端之间连接有分气通道,分气装置的出气端对应分气通道的位置上设有若干个出气部,出气部分别与对应的引射管体连接。

所述分气腔体包括内环分气腔和外环分气腔,内环分气腔连接有两个内环引射管,外环分气腔连接有两个外环引射管。

所述炉头模块上设有中心气腔,中心气腔连接有中心引射管,燃气阀模块上设有中心出气管,中心出气管与中心引射管之间通过分气装置连接。

所述出气管体包括内环出气管和外环出气管,分气通道包括由下至上依次设置的第一分气通道和第二分气通道,内环出气管和两个内环引射管分别与第一分气通道连接,外环出气管和两个外环引射管分别与第二分气通道连接。

所述分气装置上设有与内环出气管对应的第一进气口,出气部包括与两个与内环引射管对应的第一出气口,第一进气口和第一出气口的水平高度一致。

所述分气装置上设有与外环出气管对应的第二进气口,出气部包括与两个与外环引射管对应的第二出气口,第二进气口和第二出气口的水平高度一致。

所述出气管体上并列排布有与第一出气孔和第二出气孔,分气通道包括水平高度一致的第一分气通道和第二分气通道,第一出气孔和中心引射管,两个内环引射管分别与第一分气通道连接,第二出气孔和两个外环引射管分别与第二分气通道连接。

所述中心出气管,两个内环引射管和两个外环引射管分别相互并列排布,第二分气通道包括两个分支通道,分支通道上设有分支气孔,两个分支气孔在第一分气通道的外侧之间形成连接通道,连接通道与两个分支通道组合形成第二分气通道。

所述分气装置包括主腔体,第一管道和第二管道,第一管道和第二管道的两端分别设有密封堵头。

所述第一管道内通过设置封堵块形成互不连通的前管腔和后管腔,前管腔分别与第二管道和外环出气管连通,第二管道连接有两个与外环引射管对应的第二出气口。

所述主腔体包括与中心导气腔,中心出气管通过中心导气腔连接有与中心引射管对应的第三出气口。

所述主腔体还包括内环导气腔,内环导气腔与中心导气腔互不连通,内环导气腔与内环出气管通过后管腔连接,内环导气腔连接有与两个内环引射管对应的第一出气口。

本发明的有益效果是:

通过设置分气装置,使单个出气管体可以同时对多个引射管体输出燃气,无需在燃气阀模块上额外设置出气管体,无需改动燃气阀模块的结构,降低其设计和加工成本,使燃气阀模块成为标准通用件,降低了厂家的生产成本。

本发明的附加方面和优点将在下面的描述部分中变得明显,或通过本发明的实践了解到。

附图说明

图1为本发明第一实施例的分解示意图一。

图2为本发明第一实施例的分解示意图二。

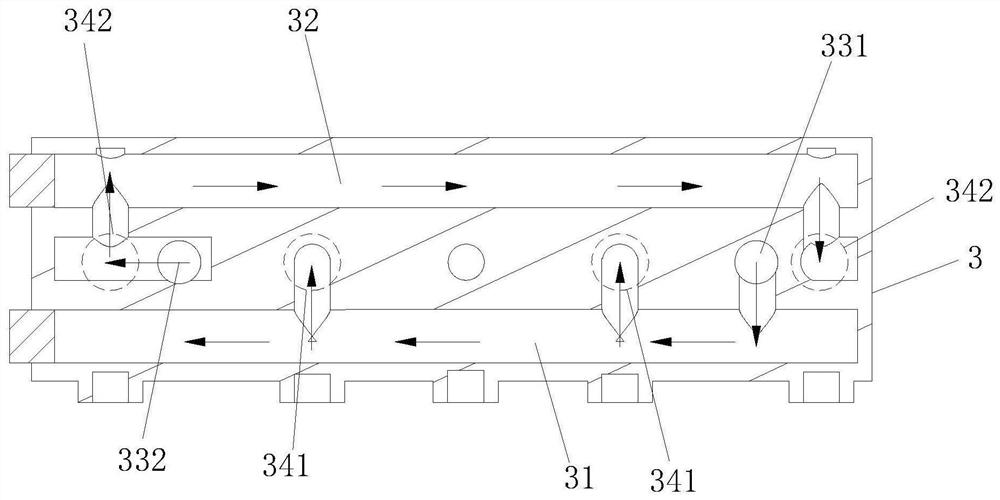

图3为本发明第一实施例分气装置的剖面示意图。

图4为本发明第二实施例的分解示意图一。

图5为本发明第二实施例的分解示意图二。

图6为本发明第三实施例的剖面示意图一。

图7为本发明第三实施例的剖面示意图二。

图8为本发明第三实施例的分解示意图一。

图9为本发明第三实施例的分解示意图二。

具体实施方式

下面结合附图及实施例对本发明作进一步描述。

第一实施例

参见图1-图3,本多引射管炉头的燃气分配器,包括炉头模块1和燃气阀模块2,炉头模块1上设有若干个分气腔体,每个分气腔体分别连接有若干个引射管体,燃气阀模块2上设有若干个与分气腔体逐一对应的出气管体5,出气管体5与引射管体之间连接有分气装置3,分气装置3的进气端与出气管体5连接,与同一个分气腔体连接的若干个引射管体分别与分气装置3的出气端连接,分气装置3的进气端和出气端之间连接有分气通道,分气装置3的出气端对应分气通道的位置上设有若干个出气部,出气部分别与对应的引射管体连接,通过设置分气装置3,使单个出气管体5可以同时对多个引射管体输出燃气,无需在燃气阀模块2上额外设置出气管体5,无需改动燃气阀模块2的结构,降低其设计和加工成本,使燃气阀模块2成为标准通用件,降低了厂家的生产成本。

进一步地,分气腔体包括内环分气腔11和外环分气腔12,内环分气腔11连接有两个内环引射管41,外环分气腔12连接有两个外环引射管42。

在固定流量的情况下,混合气体分散流经多个引射管体后进入分气腔体,相当于整体混气时间延长了多倍,从而使燃气与空气混合更加充分,燃烧效果更好,提升产品的能效。

同时,相比于现有技术中单个引射管体对应一个分气腔体的设计,由于分气腔体是分别经由多个引射管体进入每个分气腔体内,单个引射管体的燃气流量相对减少,因此引射管体的的内径可以相对缩小,燃气与空气在引射管体内混合充分,分气腔体的深度也可以相对减少,使炉头模块1的厚度变薄,可以使与其对应的燃气灶厚度变小,降低装配难度,提升产品的外观档次,使产品具有更高的市场附加价值,当然,也可以与现有的较厚的燃气灶配合使用,不会影响产品的适应性。

进一步地,炉头模块1上设有中心气腔13,中心气腔13连接有中心引射管43,燃气阀模块2上设有中心出气管53,中心出气管53与中心引射管43之间通过分气装置3连接。

进一步地,出气管体5包括内环出气管51和外环出气管52,分气通道包括由下至上依次设置的第一分气通道31和第二分气通道32,内环出气管51和两个内环引射管41分别与第一分气通道31连接,外环出气管52和两个外环引射管42分别与第二分气通道32连接,第一分气通道31和第二分气通道32可以分别通过模具抽芯的方式加工成型,本领域技术人员均可以理解。

进一步地,分气装置3上设有与内环出气管51对应的第一进气口331,出气部包括与两个与内环引射管41对应的第一出气口341,第一进气口331和第一出气口341的水平高度一致,燃气从内环出气管51经过第一进气口331进入分气装置3内,在第一分气通道31的作用下扩散至两个第一出气口341并进入对应的内环引射管41内,由于第一进气口331和第一出气口341的水平高度一致,降低了内环引射管41的加工难度,而且使内环引射管41和内环出气管51之间的装配更加方便,产品整体更加美观。

进一步地,分气装置3上设有与外环出气管52对应的第二进气口332,出气部包括与两个与外环引射管42对应的第二出气口342,第二进气口332和第二出气口342的水平高度一致,燃气从内环出气管51经过第二进气口332进入分气装置3内,在第二分气通道32的作用下扩散至两个第二出气口342并进入对应的外环引射管42内,由于第二进气口332和第二出气口342的水平高度一致,降低了外环引射管42的加工难度,而且使外环引射管42和外环出气管52之间的装配更加方便,产品整体更加美观。

优选地,中心引射管43,内环引射管41,外环引射管42和中心出气管53,内环出气管51,外环出气管52的整体水平高度一致,可以使炉头模块1和燃气阀模块2之间的装配更加方便,产品整体更加美观。

第二实施例

参见图4、图5,本实施例与第一实施例的不同在于:本多引射管炉头的燃气分配器的出气管体5上并列排布有与第一出气孔541和第二出气孔542,分气通道包括水平高度一致的第一分气通道31和第二分气通道32,第一出气孔541和中心引射管43,两个内环引射管41分别与第一分气通道31连接,第二出气孔542和两个外环引射管42分别与第二分气通道32连接,由于第一分气通道31和第二分气通道32的水平高度一致,使分气装置3可以更好地利用水平方向的空间位置,整体厚度更小,可以使与其对应的燃气灶厚度变小,降低装配难度,提升产品的外观档次,使产品具有更高的市场附加价值。

进一步地,中心出气管53,两个内环引射管41和两个外环引射管42分别相互并列排布,第二分气通道32包括两个分支通道,分支通道上设有分支气孔321,两个分支气孔321在第一分气通道31的外侧之间形成连接通道,连接通道与两个分支通道组合形成第二分气通道32,当燃气进入其中一个分支通道时,燃气会从连接通道进入另一个分支通道,使得第二分气通道32整体充满燃气并同时对两个外环引射管42进行供气。

其余未叙述部分同第一实施例,这里不再重复。

第三实施例

参见图6-图9,本实施例与第一实施例的不同在于:本多引射管炉头的分气装置3包括主腔体,第一管道351和第二管道352,第一管道351和第二管道352的两端分别设有密封堵头(图中未画出)。

第一管道351内通过设置封堵块36形成互不连通的前管腔361和后管腔362,前管腔361分别与第二管道352和外环出气管52连通,第二管道352连接有两个与外环引射管42对应的第二出气口342。

如图6所示,燃气从外环出气管52进入第一管道351后,在封堵块36的作用下依次进入前管腔361和第二管道352,最后经过第二出气口342进入外环引射管42。

主腔体包括与中心导气腔371,中心出气管53通过中心导气腔371连接有与中心引射管43对应的第三出气口343。

如图8所示,燃气从中心出气管53直接进入中心导气腔371内,最后经过第三出气口343进入中心引射管43。

主腔体还包括内环导气腔372,内环导气腔372与中心导气腔371互不连通,在实施例中,可以通过挡板373实现内环导气腔372与中心导气腔371互不连通,内环导气腔372与内环出气管51通过后管腔362连接,内环导气腔372连接有与两个内环引射管41对应的第一出气口341。

如图7、图9所示,燃气从内环出气管51进入第一管道351内的后管腔362,并从后管腔362分别进入到两个内环导气腔372内,最后从内环导气腔372分别经过对应的第一出气口341进入内环引射管41。

其余未叙述部分同第一实施例,这里不再重复。

上述实施例只是本发明的优选方案,本发明还可有其他实施方案。本领域的技术人员在不违背本发明精神的前提下还可作出等同变形或替换,这些等同的变型或替换均包含在本申请权利要求所设定的范围内。

- 一种多引射管炉头的燃气分配器

- 一种引射管、炉头组件和燃气灶