一种脱硫处理装置及其处理工艺

文献发布时间:2023-06-19 12:14:58

技术领域

本发明涉及脱硫设备技术领域,具体的是一种脱硫处理装置及其处理工艺。

背景技术

脱硫,泛指燃烧前脱去燃料中的硫分以及烟道气排放前的去硫过程。是防治大气污染的重要技术措施之一。

现有的脱硫设备使用脱硫剂脱硫时,含硫气体和脱硫剂接触不充分,降低了脱硫效率,同时,现有的脱硫工艺都采用的脱硫剂不含有改性剂,也降低了脱硫剂的利用率。

发明内容

为解决上述背景技术中提到的不足,本发明的目的在于提供一种脱硫处理装置,包括支撑装置,所述支撑装置上方设有搅拌装置,所述搅拌装置一侧设有自动落料装置,所述搅拌装置的另一侧设有除尘装置;

本发明的目的可以通过以下技术方案实现:

一种脱硫处理装置,包括支撑装置,所述支撑装置上方设有搅拌装置,所述搅拌装置一侧设有自动落料装置,所述搅拌装置的另一侧设有除尘装置;搅拌装置通过搅拌电机运转带动第一齿轮转动,第一齿轮转动带动蜗杆转动,蜗杆转动带动涡轮转动,涡轮转动带动第一转动杆转动,第一转动杆转动带动第二齿轮转动,第二齿轮转动带动齿条沿竖直方向移动,齿条移动带动搅拌杆沿竖直方向滑动,搅拌电机运转同时带动第三齿轮转动,第三齿轮转动带动搅拌杆转动,搅拌杆不仅带动搅拌叶转动,还带动搅拌叶沿竖直方向移动,使含硫气体和脱硫剂溶液接触的更加充分,提高了脱硫效率;自动落料装置通过电动气缸运转带动转动轴转动,转动轴转动第二转动杆转动,第二转动杆转动带动第一转动板转动,第一转动板转动带动第二转动板转动,再配合配重块的作用,带动堵盖开启和关闭,可以自动向脱硫桶内添加脱硫剂晶体,提高了工作效率。

所述支撑装置包括支撑板,所述支撑板上方中间固定有脱硫桶,所述脱硫桶顶部设有出气管和进料盖,脱硫桶还连通有水管,所述脱硫桶的一侧设有第一固定板,所述脱硫桶的另一侧设有第二固定板和第三固定板,第一固定板、第二固定板和第三固定板都固定在支撑板的上方,所述第二固定板的上方设有第一固定杆和第二固定杆,所述第二固定杆的下方设有第一固定块,所述第一固定块的两端分别与第二固定板和第三固定板固定连接,所述第三固定板的上方设有第三固定杆;

所述搅拌装置包括搅拌电机,所述搅拌电机固定在第一固定杆上,所述搅拌电机的输出轴固定连接有第一齿轮,所述第一齿轮下方固定有蜗杆,所述蜗杆的下端活动连接有挡块,所述挡块与第一固定块固定连接,所述蜗杆啮合有涡轮,所述涡轮与第一固定块转动连接,所述涡轮的一侧设有第一连接板,所述挡块的下方设有第二齿轮,所述第二齿轮与第一固定块转动连接,所述第二齿轮的一侧设有第二连接板,所述蜗杆的侧方设有第一转动杆,所述第一转动杆的一端与第一连接板转动连接,第一转动杆的另一端与第二连接板转动连接,所述第二齿轮的侧方设有搅拌机构;

所述搅拌机构包括固定筒,所述固定筒与第二固定杆固定连接,所述固定筒底部转动连接有第三齿轮,所述第三齿轮下方设有支撑块,所述第三齿轮设有卡接槽,所述支撑块与第三固定杆固定连接,所述固定筒内滑动设置有搅拌杆,所述搅拌杆的上方设有对称分布的两个卡接筋,所述卡接筋与第三齿轮的中心位置上的卡接槽卡接,且卡接筋与第三齿轮滑动连接,所述搅拌杆的中间设有齿条,所述搅拌杆的下方与支撑块滑动连接,搅拌杆的底部设有搅拌叶。

进一步的,所述第三齿轮与第一齿轮啮合,所述齿条与第二齿轮啮合。

进一步的,所述搅拌叶设置在脱硫桶内部,且搅拌杆与脱硫桶顶部活动连接。

进一步的,所述自动落料装置包括落料桶,所述落料桶包括落料桶本体,所述落料桶本体的一侧壁设有对称分布的两块挡板,所述落料桶本体底部设有对称分布的两个第一转动轴座,所述落料桶本体的另一侧比设有第二转动轴座。

进一步的,所述落料桶本体的一侧外壁设有第二固定块,所述固定块固定在两块挡板之间,所述第二固定块与第一固定板固定连接,所述固定块的侧方设有电动气缸,所述电动气缸固定在落料桶的侧壁,所述电动气缸的输出轴活动连接有转动轴,所述转动轴活动连接有第二转动杆,所述第二转动杆的一端设有滚轮,所述第二转动杆的下方设有第一转动板,所述第一转动板与第二转动轴座活动连接,所述第一转动板的一侧设有配重块,所述第一转动板的另一侧设有滚轮,所述落料桶的底部设有堵盖。

进一步的,所述堵盖包括堵盖本体,所述堵盖本体的上方一侧设有对称分布的两个连接座,两个连接座分别与两个第一转动轴座转动连接,所述堵盖本体的一侧设有对称分布的两个第三转动轴座,所述第三转动轴座活动连接有第二转动板,所述第一转动板上的滚轮沿所述第二转动板的一侧滚动。

进一步的,所述除尘装置包括滤袋除尘筒,所述除尘筒固定在支撑板上,除尘筒内设有滤袋除尘机构,所述除尘筒上方设有鼓风机,所述鼓风机内设有旋风除尘机构,所述鼓风机的出口连通有进气管,所述进气管的一端与脱硫桶连通。

一种脱硫处理处理工艺,所述处理工艺步骤如下:

S1、除尘:利用除尘装置对含硫气体进行除尘处理,得到除尘后的含硫气体;

S2、通过脱硫桶内的脱硫剂对所述除尘后的含硫气体进行脱硫处理,得到待用的脱硫气体;

S3、将所述脱硫气体通过出气管排出进入下一道工序。

进一步的,所述脱硫剂为90-95份的氧化钙和5-10份的改性剂构成。

进一步的,所述改性剂为硝酸铁、硝酸锰和硝酸镧构成,所述硝酸铁、硝酸锰和硝酸镧的质量比为1:1:1。

本发明的有益效果:

1、本发明的搅拌装置设有搅拌电机,搅拌电机运转带动第一齿轮转动,第一齿轮转动带动蜗杆转动,蜗杆转动带动涡轮转动,涡轮转动带动第一转动杆转动,第一转动杆转动带动第二齿轮转动,第二齿轮转动带动齿条沿竖直方向移动,齿条移动带动搅拌杆沿竖直方向滑动,搅拌电机运转同时带动第三齿轮转动,第三齿轮转动带动搅拌杆转动,搅拌杆不仅带动搅拌叶转动,还带动搅拌叶沿竖直方向移动,使含硫气体和脱硫剂溶液接触的更加充分,提高了脱硫效率。

2、本发明的自动落料装置设有电动气缸,电动气缸运转带动转动轴转动,转动轴转动第二转动杆转动,第二转动杆转动带动第一转动板转动,第一转动板转动带动第二转动板转动,再配合配重块的作用,带动堵盖开启和关闭,可以自动向脱硫桶内添加脱硫剂晶体,提高了工作效率。

3、本发明的脱硫处理工艺使用的脱硫剂中添加了改性剂,提高了脱硫剂的利用率,节约了成本。

附图说明

下面结合附图对本发明作进一步的说明。

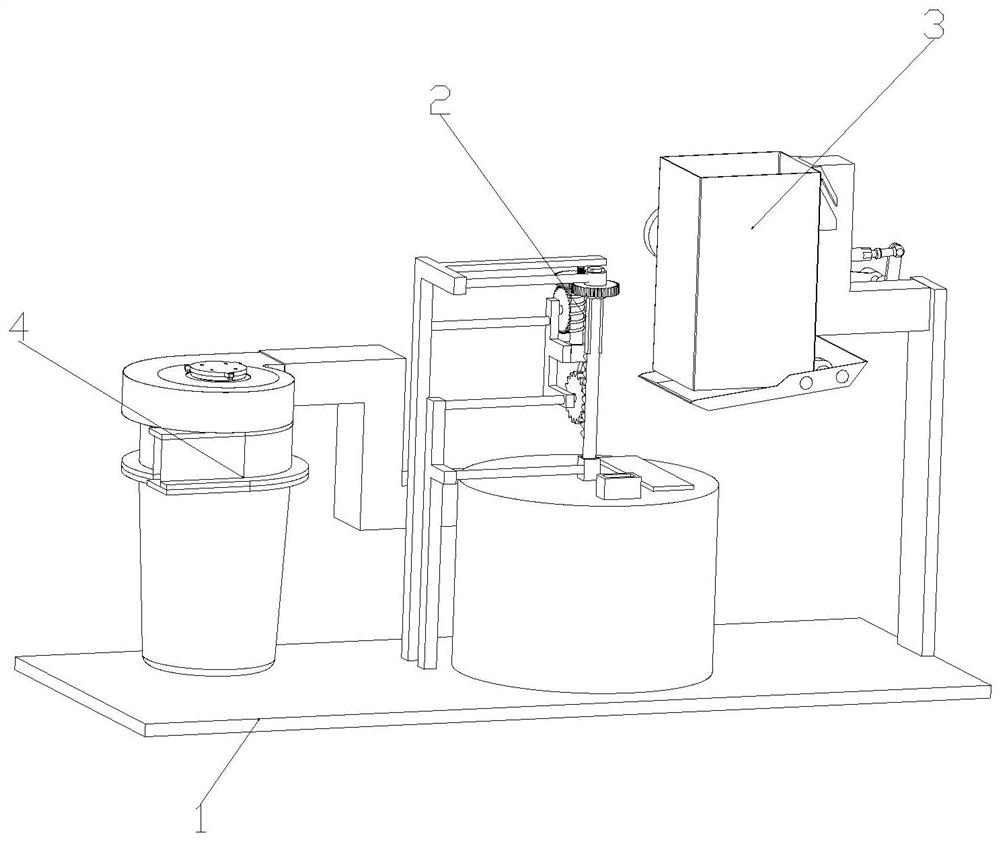

图1是本发明整体结构示意图;

图2是本发明支撑装置结构示意图;

图3是本发明搅拌装置结构示意图;

图4是本发明搅拌机构结构示意图;

图5是本发明第三齿轮结构示意图;

图6是本发明自动落料装置结构示意图;

图7是本发明落料桶结构示意图;

图8是本发明堵盖结构示意图;

图9是本发明除尘装置结构示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

在本发明的描述中,需要理解的是,术语“开孔”、“上”、“下”、“厚度”、“顶”、“中”、“长度”、“内”、“四周”等指示方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的组件或元件必须具有特定的方位,以特定的方位构造和操作,因此不能理解为对本发明的限制。

如图1所示,一种脱硫处理装置,包括支撑装置1,所述支撑装置1上方设有搅拌装置2,所述搅拌装置2一侧设有自动落料装置3,所述搅拌装置2的另一侧设有除尘装置4。

如图2所示,所述支撑装置1包括支撑板11,所述支撑板11上方中间固定有脱硫桶12,所述脱硫桶12顶部设有出气管和进料盖,脱硫桶12还连通有水管(图中未画出),所述脱硫桶12的一侧设有第一固定板13,所述脱硫桶12的另一侧设有第二固定板14和第三固定板15,第一固定板13、第二固定板14和第三固定板15都固定在支撑板11的上方,所述第二固定板14的上方设有第一固定杆16和第二固定杆17,所述第二固定杆17的下方设有第一固定块18,所述第一固定块18的两端分别与第二固定板14和第三固定板15固定连接,所述第三固定板15的上方设有第三固定杆19。

如图3所示,所述搅拌装置2包括搅拌电机21,所述搅拌电机21固定在第一固定杆16上,所述搅拌电机21的输出轴固定连接有第一齿轮22,所述第一齿轮22下方固定有蜗杆23,所述蜗杆23的下端活动连接有挡块24,所述挡块24与第一固定块18固定连接,所述蜗杆23啮合有涡轮25,所述涡轮25与第一固定块18转动连接,所述涡轮25的一侧设有第一连接板26,所述挡块24的下方设有第二齿轮27,所述第二齿轮27与第一固定块18转动连接,所述第二齿轮27的一侧设有第二连接板28,所述蜗杆23的侧方设有第一转动杆29,所述第一转动杆29的一端与第一连接板26转动连接,第一转动杆29的另一端与第二连接板28转动连接,所述第二齿轮27的侧方设有搅拌机构210。

如图4、图5所示,所述搅拌机构210包括固定筒2101,所述固定筒2101与第二固定杆17固定连接,所述固定筒2101底部转动连接有第三齿轮2102,所述第三齿轮2102与第一齿轮22啮合,所述第三齿轮2102下方设有支撑块2103,所述第三齿轮2102设有卡接槽,所述支撑块2103与第三固定杆19固定连接,所述固定筒2101内滑动设置有搅拌杆2104,所述搅拌杆2104的上方设有对称分布的两个卡接筋2105,所述卡接筋2105与第三齿轮2102的中心位置上的卡接槽卡接,且卡接筋2105与第三齿轮2102滑动连接,所述搅拌杆2104的中间设有齿条2106,所述齿条2106与第二齿轮27啮合,所述搅拌杆2104的下方与支撑块2103滑动连接,搅拌杆2104的底部设有搅拌叶2107,所述搅拌叶设置在脱硫桶12内部,且搅拌杆2104与脱硫桶12顶部活动连接。

使用时,启动搅拌电机21,搅拌电机21运转带动第一齿轮22转动,第一齿轮22转动带动蜗杆23转动,蜗杆23转动带动涡轮25转动,涡轮25转动带动第一转动杆29转动,第一转动杆29转动带动第二齿轮27转动,第二齿轮27转动带动齿条2106沿竖直方向移动,齿条2106移动带动搅拌杆2104沿竖直方向滑动,搅拌电机21运转同时带动第三齿轮2102转动,第三齿轮2102转动带动搅拌杆2104转动,搅拌杆2104不仅带动搅拌叶2107转动,还带动搅拌叶2107沿竖直方向移动。

如图6、图7和图8所示,所述自动落料装置3包括落料桶31,所述落料桶31包括落料桶本体311,所述落料桶本体311的一侧壁设有对称分布的两块挡板312,所述落料桶本体311底部设有对称分布的两个第一转动轴座313,所述落料桶本体311的另一侧比设有第二转动轴座314。

所述落料桶本体311的一侧外壁设有第二固定块32,所述固定块32固定在两块挡板312之间,所述第二固定块32与第一固定板13固定连接,所述固定块32的侧方设有电动气缸33,所述电动气缸33固定在落料桶31的侧壁,所述电动气缸33的输出轴活动连接有转动轴34,所述转动轴34活动连接有第二转动杆35,所述第二转动杆35的一端设有滚轮,所述第二转动杆35的下方设有第一转动板36,所述第一转动板36与第二转动轴座314活动连接,所述第一转动板36的一侧设有配重块37,所述第一转动板36的另一侧设有滚轮,所述落料桶31的底部设有堵盖38。

所述堵盖38包括堵盖本体381,所述堵盖本体381的上方一侧设有对称分布的两个连接座382,两个连接座382分别与两个第一转动轴座313转动连接,所述堵盖本体381的一侧设有对称分布的两个第三转动轴座383,所述第三转动轴座383活动连接有第二转动板39,所述第一转动板36上的滚轮沿所述第二转动板39的一侧滚动。

使用时,启动电动气缸33,电动气缸33运转带动转动轴34转动,转动轴34转动第二转动杆35转动,第二转动杆35转动带动第一转动板36转动,第一转动板36转动带动第二转动板39转动,再配合配重块37的作用,带动堵盖38开启和关闭。

如图9所示,所述除尘装置4包括滤袋除尘筒41,所述除尘筒41固定在支撑板11上,除尘筒41内设有滤袋除尘机构,所述除尘筒41上方设有鼓风机42,所述鼓风机42内设有旋风除尘机构,所述鼓风机42的出口连通有进气管43,所述进气管43的一端与脱硫桶12连通。

工作原理:使用时,脱硫桶12设有脱硫剂溶液,落料桶32内设有脱硫剂晶体,含硫气体经过除尘装置4除尘处理后,进入脱硫桶12内,启动搅拌电机21,搅拌电机21运转带动第一齿轮22转动,第一齿轮22转动带动蜗杆23转动,蜗杆23转动带动涡轮25转动,涡轮25转动带动第一转动杆29转动,第一转动杆29转动带动第二齿轮27转动,第二齿轮27转动带动齿条2106沿竖直方向移动,齿条2106移动带动搅拌杆2104沿竖直方向滑动,搅拌电机21运转同时带动第三齿轮2102转动,第三齿轮2102转动带动搅拌杆2104转动,搅拌杆2104不仅带动搅拌叶2107转动,还带动搅拌叶2107沿竖直方向移动,搅拌叶2107搅拌脱硫剂溶液,使含硫气体和脱硫剂溶液接触更加充分,提高脱硫速率,当脱硫桶12内的脱硫剂溶液浓度不够时,启动电动气缸33,电动气缸33运转带动转动轴34转动,转动轴34转动第二转动杆35转动,第二转动杆35转动带动第一转动板36转动,第一转动板36转动带动第二转动板39转动,再配合配重块37的作用,带动堵盖38开启和关闭,自动添加脱硫剂晶体。

一种脱硫处理处理工艺,所述处理工艺步骤如下:

S1、除尘:利用除尘装置4对含硫气体进行除尘处理,得到除尘后的含硫气体;

S2、通过脱硫桶12内的脱硫剂对所述除尘后的含硫气体进行脱硫处理,得到待用的脱硫气体;

S3、将所述脱硫气体通过出气管排出进入下一道工序。

所述脱硫剂为90-95份的氧化钙和5-10份的改性剂构成。

所述改性剂为硝酸铁、硝酸锰和硝酸镧构成,所述硝酸铁、硝酸锰和硝酸镧的质量比为1:1:1。

性能检测

试剂:氧化钙、硝酸铁、硝酸锰质量分数为50%的水溶液、硝酸镧和二氧化硫(质量分数为99%)。

仪器:PH测试计

试验方法:1、取质量分数为8%的改性剂与质量分数为92%的氧化钙搅拌混合,搅拌均匀后置入105℃烘箱烘干4h制得测试样品,测试样品置于干燥器保存;

2、打开加热式磁力搅拌水浴锅,调节温度旋钮至50℃。量取250ml去离子水,称取0.5g方法1中制作出的测试样品编号为A,然后称取未改性氧化钙并编号为B,分别置于去离子水中;

3、将混合溶液放置在50℃恒温水浴锅中,磁力搅拌5min后用100ml的0.1mol/L的盐酸滴定混合溶液,并同时用pH计实时测量混合溶液pH值,盐酸流量控制在2ml/min;

4、记录混合溶液原始pH值,然后每5分钟测量一次pH值,直至盐酸完全滴定完,每次实验前用pH=6.86和pH=4.00的缓冲溶液校正PH测试计,然后放入混合溶液中测量。记录随盐酸滴加,混合溶液的pH值,期间注意混合溶液在搅拌过程中勿局部结块现象。

混合溶液的pH值变化结果见附表。

从附表可以看出,样品A的溶解速率高于样品B的溶解速率,因此,本发明方法使用的添加了改性剂的氧化钙脱硫剂具有提高脱硫剂的溶解速率,促进脱硫反应的进行。

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

- 一种化工烟气去尘脱硫处理装置及去尘脱硫处理工艺

- 一种嗜盐嗜碱生物脱硫处理工艺及处理装置