用于制备液晶弹性体纤维的方法及液晶弹性体纤维

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及液晶弹性体纤维技术领域,尤其涉及一种用于制备液晶弹性体纤维的方法及液晶弹性体纤维。

背景技术

一般的采用熔融挤出制备液晶弹性体纤维的方法在挤出成型的过程中所需的工艺步骤复杂,加工成本高昂且制备液晶弹性体纤维的效率较低,难以实现高效且连续地液晶弹性体纤维加工制备。

因此,急需一种新的液晶弹性体纤维的制备方法。

发明内容

本申请实施例第一方面提供一种用于制备液晶弹性体纤维的方法,包括:

提供纤维前驱物,其中,纤维前驱物包括至少一种液晶弹性体寡聚物,液晶弹性体寡聚物包含液晶基元结构单元与柔性链段,液晶弹性体寡聚物的聚合度在2~100的范围内;

挤出纤维前驱物形成纤维前驱体,并使纤维前驱体在自身重力作用下拉伸获得预取向纤维;

交联固化预取向纤维,以获得液晶弹性体纤维。

本申请实施例第一方面中通过控制液晶弹性体寡聚物的聚合度在2~100的范围内,使得挤出形成纤维前驱体在自身重力作用下即可拉伸取向,减少了设置拉伸装置对纤维前驱体进行拉伸的工序以及拉伸设备投入,简化生产工序提高生产效率的同时降低了生产成本。

在本申请实施例第一方面的一种可能的实施方式中,提供纤维前驱物的步骤中,液晶弹性体寡聚物的聚合度在3~10的范围内。

在本申请实施例第一方面的一种可能的实施方式中,其特征在于,挤出纤维前驱物形成纤维前躯体的步骤包括:

对纤维前驱物进行加热处理,以使纤维前驱物挤出时达到预设温度T,预设温度T的取值范围是20℃~200℃;

优选的,预设温度T的取值范围是25℃~100℃。

在本申请实施例第一方面的一种可能的实施方式中,其特征在于,交联固化预取向纤维的步骤中:

通过光引发交联方式、气氛引发交联方式以及射线引发交联方式中的至少一种使预取向纤维交联固化。

在本申请实施例第一方面的一种可能的实施方式中,其特征在于,挤出纤维前驱物形成纤维前驱体的步骤中:

挤出包裹有待干燥流体的纤维前驱物,以获得待干燥流体作为中心芯体的纤维前驱体;

优选的,用于制备液晶弹性体纤维的方法还包括:

干燥含有待干燥流体的液晶弹性体纤维,以获得具有中空结构的液晶弹性体空心纤维。

在本申请实施例第一方面的一种可能的实施方式中,挤出纤维前驱物形成纤维前驱体的步骤中:

同时挤出多种纤维前驱物,以获得具有多层纤维前驱物层的纤维前驱体,其中,每两相邻的纤维前驱物层互不相同。

在本申请实施例第一方面的一种可能的实施方式中,用于制备液晶弹性体纤维的方法中,

纤维前驱物的挤出高度的取值范围是1cm~100cm;

优选的,纤维前驱物的挤出高度的取值范围是10cm~40cm;

优选的,纤维前驱物的挤出高度的取值范围是15cm~25cm。

在本申请实施例第一方面的一种可能的实施方式中,挤出纤维前驱物形成纤维前躯体的步骤中,

纤维前驱物的剪切粘度取值范围为0.1~100000Pa·s;

优选的,纤维前躯物的剪切粘度取值范围为10~1000Pa·s。

本申请实施例第二方面提供一种液晶弹性体纤维,液晶弹性体纤维包含液晶弹性体寡聚物,液晶弹性体寡聚物的聚合度在2~100的范围内;

优选的,液晶弹性体寡聚物的聚合度在4~8的范围内;

本申请实施例第二方面提供一种液晶弹性体纤维,液晶弹性体寡聚物的Tg为-13.4℃,液晶弹性体寡聚物的T

优选的,液晶弹性体寡聚物的热响应形变率为25%~40%。

附图说明

通过阅读以下参照附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显,其中,相同或相似的附图标记表示相同或相似的特征,附图并未按照实际的比例绘制。

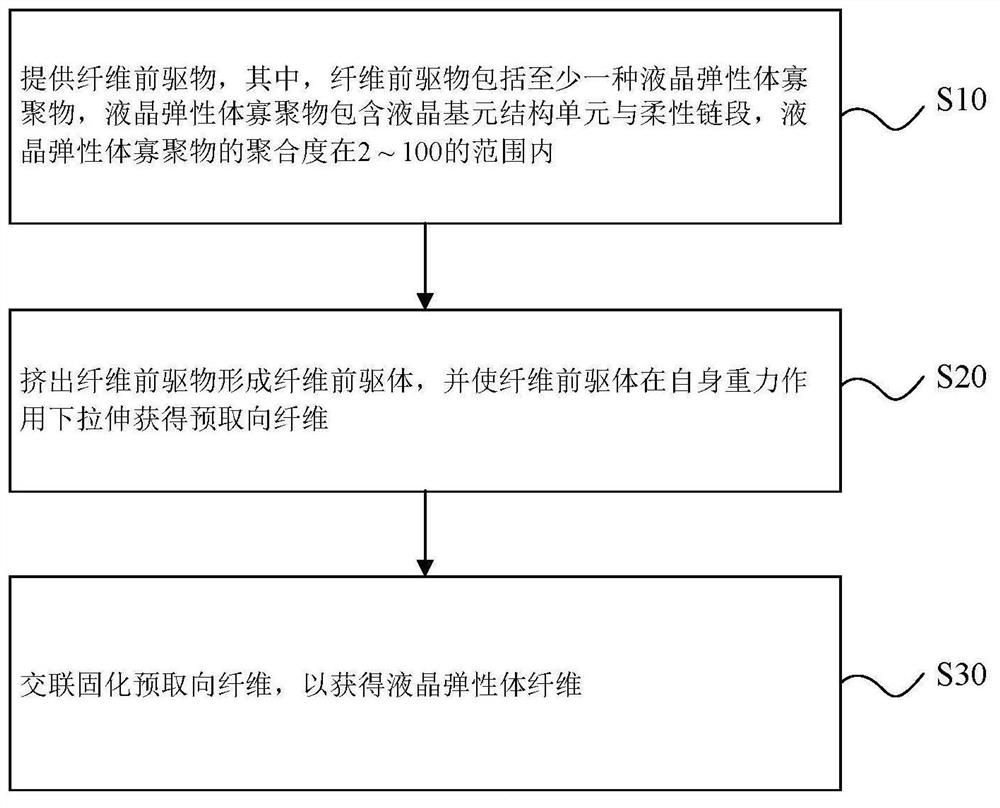

图1是本申请实施例第一方面中的一种用于制备液晶弹性体纤维的方法流程图;

图2是本申请实施例第一方面中的另一种用于制备液晶弹性体纤维的方法流程图;

图3是本申请实施例第一方面中的还一种用于制备液晶弹性体纤维的方法流程图;

图4是本申请实施例第一方面中的用于制备液晶弹性体纤维的过程图;

图5是本申请实施例第二方面中的一种液晶弹性体寡聚物的氢核磁共振图谱;

图6是本申请实施例第二方面中不同温度下液晶弹性体寡聚物的剪切粘度随剪切速率的变化曲线;

图7是本申请实施例第二方面中的一种液晶弹性体寡聚物的DSC测试图;

图8是本申请实施例第二方面中的一种液晶弹性体纤维的DSC测试图;

图9是本申请实施例第二方面中的一种液晶弹性体纤维的热响应重复性测试图;

纤维前驱物储存器-1;挤出头-2;纤维收集器-3;光引发器-4;

纤维前躯体-L1;预取向纤维-L2;处于交联固化状态的预取向纤维-L2’;液晶弹性体纤维-L3;挤出高度-H。

具体实施方式

下面将详细描述本发明的各个方面的特征和示例性实施例,为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及具体实施例,对本发明进行进一步详细描述。应理解,此处所描述的具体实施例仅被配置为解释本发明,并不被配置为限定本发明。对于本领域技术人员来说,本发明可以在不需要这些具体细节中的一些细节的情况下实施。下面对实施例的描述仅仅是为了通过示出本发明的示例来提供对本发明更好的理解。

发明人在长期的研究过程中发现,一般的采用熔融挤出法制备液晶弹性体纤维的工艺,且需要较多的加工步骤,制备效率低。一般的熔融挤出法获得液晶弹性体纤维的过程是:通过在熔融状态下使得液晶弹性体寡聚物与交联剂混合,通过螺杆挤出成型。挤出后需要采用收集装置拉伸使得挤出物其中的液晶单元取向;在挤出后随着寡聚物与交联剂的逐渐反应,一段时间后逐渐固定液晶单元的取向并获得液晶弹性体纤维。

一般的熔融挤出法中挤出所需要的材料需要现配现用,无法长期存储,使得预备工艺步骤繁琐。由于挤出所需的材料中的预聚物的分子量较大,需要较高的温度和压力进行挤出成型。在挤出物成型后,一般的挤出物还需要额外的设置拉伸装置对挤出物进行拉伸,从而增加了设备的投入以及步骤的复杂性,降低了生产效率。在获得液晶基元结构单元预取向固定的预制物后还需要较长时间进行反应固化,难以快速的获取液晶弹性体聚合物纤维。

鉴于对上述技术问题的发现及分析,提出本申请。

如图1所示,本申请实施例第一方面提供一种用于制备液晶弹性体纤维的方法,包括:

S10,提供纤维前驱物,其中,纤维前驱物包括至少一种液晶弹性体寡聚物,液晶弹性体寡聚物包含液晶基元结构单元与柔性链段,液晶弹性体寡聚物的聚合度在2~100的范围内;

S20,挤出纤维前驱物形成纤维前驱体,并使纤维前驱体在自身重力作用下拉伸获得预取向纤维;

S30,交联固化预取向纤维,以获得液晶弹性体纤维。

本申请实施例第一方面中通过控制液晶弹性体寡聚物的聚合度在2~100的范围内,使得挤出形成纤维前驱体在自身重力作用下即可拉伸取向,减少了设置拉伸装置对纤维前驱体进行拉伸的工序以及拉伸设备投入,简化生产工序提高生产效率的同时降低了生产成本。在不断挤出纤维前躯物的过程中,纤维前躯物在自身重力作用下拉伸不断形成纤维前驱体。纤维前驱体在沿自身重力方向下落过程中被交联固化,形成液晶弹性体纤维。综上,在本申请实施例第一方面中的液晶弹性体纤维制备过程中,简化省去了机械拉伸步骤,并使得纤维前驱体拉伸获得预取向纤维,以及交联固化预取向纤维衔接紧密,使得纤维前驱物可以连续高效地制备得到液晶弹性体纤维,极大提升了生产效率。

聚合度指聚合物分子链中连续出现的重复单元(或称链节)的次数。聚合物是由一组聚合度和结构形态均不同的同系物的混合物所组成,因此聚合度是统一计平均值。在本申请中,聚合度指聚合形成的液晶弹性体寡聚物的分子链中液晶基元结构单元出现的次数统计平均值。

在一些可选的实施例中,提供纤维前驱物的步骤S10中,液晶弹性体寡聚物的聚合度在3~10的范围内。进一步的,在这些实施例中,当液晶弹形体寡聚物的聚合度在3~10的范围内时,纤维前驱物具有更好的流动性,更容易被挤出成型,挤出形成的纤维前躯体在自身重力作用下更容易沿重力方向进行拉伸取向,更有利于形成响应形变率较高的液晶弹性体纤维。

如图2所示,在一些可选的实施例中,挤出纤维前驱物形成纤维前躯体的步骤S20包括:

S21,对纤维前驱物进行加热处理,以使纤维前驱物挤出时达到预设温度T,预设温度T的取值范围是20℃~200℃。

在一些可选的实施例中,预设温度T的取值范围是25℃~100℃。

在上述实施例中,对纤维前驱物进行加热处理,使得纤维前驱物粘度增大,流动性优化更有利于挤出步骤,也利于挤出后的纤维前驱体在拉伸取向过程中有较好地连续性及可持续性,避免纤维前驱体在拉升取向过程中分段断裂,提高后续形成的液晶弹性体纤维的长度。

在一些可选的实施例中,交联固化预取向纤维的步骤S30中:

通过光引发交联方式、气氛引发交联方式以及射线引发交联方式中的至少一种使预取向纤维交联固化。

在这些实施例中,光引发交联方式、气氛引发交联方式以及射线引发交联方式均属于非接触式交联方式,即无需在纤维前驱物中加入交联剂,在形成预取向纤维后再对预取向纤维进行交联,缩短了液晶弹性寡聚物形成交联网络的时间,更好地固定预取向纤维中液晶基元结构单元的取向,避免在等待预取纤维在交联剂的作用下进行交联的步骤上耗费大量时间,提高生产效率。再者,采用非接触方式进行交联避免破坏预取向纤维挤出后的形状,能更好地保留液晶弹性体纤维的形貌结构。

在这些实施例的一些示例中,采用光引发交联方式使预取向纤维交联固化,在纤维前驱物中加入光引发剂,且液晶弹性体寡聚物中具有相应的活性基团(例如可以是丙烯酸酯基团),并在步骤S30中采用外光源(例如紫外光源)对预取向纤维进行照射,以引发预取向纤维的交联固化。

在这些实施例的另一些示例中,采用气氛引发交联方式使预取向纤维交联固化。在这些示例中,使得预取向纤维处于含有催化交联固化的催化剂的气氛中,以使得预取向纤维进行交联固化。

在这些实施例的另一示例中,采用射线引发交联方式使预取向纤维交联固化。在一个例子中,预取向纤维中液晶弹性体寡聚物含有烯键作为活性端基,采用射线照射预取向纤维,可使得预取向纤维中产生引发液晶弹性体寡聚物聚合的自由基或者离子活性中心,进而使得预取向纤维交联固化。

在一些可选的实施例中,挤出纤维前驱物形成纤维前驱体的步骤S20中:

挤出包裹有待干燥流体的纤维前驱物,以获得待干燥流体作为中心芯体的纤维前驱体。

在这些实施例的一些示例中,干燥流体为水或者容易挥发的有机溶剂等(例如乙醇)。可以理解的是,干燥流体为与液晶弹性体寡聚物不互溶的有机溶剂。

在这些实施例的一些示例中,挤出的纤维前驱物中液晶寡聚物的聚合度较低,流动性能佳,且在挤出后不受机械接触式拉伸作用,待干燥流体容易被纤维前驱物包裹,形成纤维前躯体的中心芯体。

如图3所示,在一些可选的实施例中,用于制备液晶弹性体纤维的方法还包括:

S40,干燥含有待干燥流体的液晶弹性体纤维,以获得具有中空结构的液晶弹性体空心纤维。

在上述实施例的一些的示例中,用于制备液晶弹性体纤维的方法包括:

S10,提供纤维前驱物,其中,纤维前驱物包括至少一种液晶弹性体寡聚物,液晶弹性体寡聚物包含液晶基元结构单元与柔性链段,液晶弹性体寡聚物的聚合度在2~100的范围内。

S20,挤出包裹有待干燥流体的纤维前驱物,以获得待干燥流体作为中心芯体的纤维前驱体,并使纤维前驱体在自身重力作用下拉伸获得预取向纤维。

S30,交联固化预取向纤维,以获得液晶弹性体纤维。

S40,干燥含有待干燥流体的液晶弹性体纤维,以获得具有中空结构的液晶弹性体空心纤维。

在这些示例中,纤维前驱物的聚合度在上述选取范围内时流动性佳,利于包裹待干燥流体挤出。又在步骤S20中纤维前驱体在自身重力作用下拉伸不受外部机械式拉伸作用,作为中心芯体的待干燥流体在自身重力作用下也拉伸延展,形成位于预取向纤维中心轴线上的芯轴。具有中空结构的液晶弹性体空心纤维在工业上具有广泛地应用前景。

在一些可选的实施例中,挤出纤维前驱物形成纤维前驱体的步骤S20中:

同时挤出多种纤维前驱物,以获得具有多层纤维前驱物层的纤维前驱体,其中,每两相邻的纤维前驱物层互不相同。

在这些实施例的一些示例中,在挤出前配置多种纤维前驱物。采用多层环状挤出头进行挤出操作。多层环状挤出头中的各层对应不同的纤维前驱物。在这些实施例中,在步骤S30中获得横截面为多层的液晶弹性体纤维,液晶弹性体纤维中每两相邻的纤维层互不相同,即由液晶弹性体寡聚物形成的交联网络互不相同。在实际生产中可以根据应用需要生产出各种不同的多层纤维,多层纤维具有复合结构,集成各种不同材料的优势。

图4示出了一示例中用于制备液晶弹性体纤维的过程。在这一示例中,将制备得到的纤维前驱物放置入纤维前驱物储存器中。纤维前驱物储存器与挤出头连接,纤维前驱物储存器可实现对纤维前驱物进行加热处理,以使的纤维前驱物的剪切粘度满足挤出要求。

挤出头的挤出口朝向水平地面,在挤出头的下方设置有引发交联固化装置。在这一示例中,引发交联固化装置为光引发器,光引发器提供引发预取向纤维交联固化的光源。

挤出剪切粘度达到预设值的纤维前驱物形成纤维前驱体。自挤出头至纤维收集器的方向,由于受到自身重力作用纤维前驱体的截面半径不断变小,挤出头源源不断地挤出纤维前驱物,因此纤维前驱体的截面半径稳定在一定范围内且在自身重力作为下拉伸获得预取向纤维。预取向纤维中的液晶弹性体寡聚物中的液晶基元沿自身受到的重力取向。

预取向纤维L2中液晶基元取向度达到最优,预取向纤维L2的取向度与最终获得的液晶弹性体纤维的取向度基本相同。在同一纤维前驱物以及保证挤出的纤维前驱物不断流的前提下,挤出高度H与预取向纤维L2的取向度成正相关。采用光引发器对预取向纤维进行交联固化,在光引发器的光照范围内预取向纤维转变为处于交联固化状态的预取向纤维。处于交联固化状态的预取向纤维中的交联网状处于逐步形成的阶段。

处于交联固化状态的预取向纤维交联固化结束后落入到纤维收集器中,获得了液晶弹性体纤维。

需要说明的是,本申请的挤出高度指从挤出头的挤出口到纤维收集器的距离。处于交联固化状态的预取向纤维的高度指处于交联固化装置的预取向纤维的高度。

在这一示例中,液晶弹性体纤维的制备流程中,纤维前躯体无需现用现配,节省了实际制备过程中的步骤。纤维前驱物挤出到液晶弹性体纤维的收集过程中,没有增加任何接触式机械加工机器,更好地保证了液晶弹性体纤维的形貌结构。从纤维前驱物的挤出到液晶弹性体纤维的收集过程衔接连贯,没有额外的加工或待交联的过程,提高了液晶弹性体纤维生产的连续性以及提高了液晶弹性体纤维的生产效率。

在一些可选的实施例中,用于制备液晶弹性体纤维的方法中,

纤维前驱物的挤出高度的取值范围是1cm~100cm。

在一些可选的实施例中,纤维前驱物的挤出高度的取值范围是10cm~40cm。在这些实施例中,纤维前驱物的挤出高度的取值范围在10cm~40cm内,制备得到的液晶弹性体纤维的热响应形变率较高,热响应形变率为28%~40%之间。具有较高的热响应形变率的液晶弹性体纤维应用前景广阔,可以用于制作柔性驱动器、可驱动织物及热响应传感器等。

在一些可选的实施例中,纤维前驱物的挤出高度的取值范围是15cm~25cm。在这些实施例中,纤维前驱物的挤出高度的取值范围在15cm~25cm内,制备得到的液晶弹性体纤维的热响应形变率具有更加优异的响应形变率。

在一些可选的实施例中,挤出纤维前驱物形成纤维前躯体的步骤中,

纤维前驱物的剪切粘度取值范围为0.1~100000Pa·s。

在一些可选的实施例中,进一步的,纤维前躯物的剪切粘度取值范围为10~1000Pa·s。

在这些实施例中,为使得纤维前驱物易于挤出且具有较好的流动性,便于后续的纤维前驱体在自身重力作用下拉伸取向,连续形成预取向纤维而不断流,需要对纤维前驱物挤出过程中的剪切粘度进行设置。在一些示例中,通过调整挤出时纤维前驱物的温度和/或在挤出时往纤维前驱物中增加添加剂等方式调节纤维前驱物的剪切粘度,从而使得纤维前驱物的剪切粘度在上述取值范围内,获得性能更优异的液晶弹性体纤维。

本申请实施例第二方面提供一种液晶弹性体纤维,液晶弹性体纤维包含液晶弹性体寡聚物,液晶弹性体寡聚物的聚合度在2~100的范围内。

在这些实施例中,液晶弹性体纤维的热响应形变率较大,液晶弹性体纤维的响应重复性能较好。

在一些可选的实施例中,液晶弹性体寡聚物的聚合度在4~8的范围内。

在一些可选的实施例中,液晶弹性体寡聚物的Tg为-13.4℃,液晶弹性体寡聚物的T

在一些可选的实施例中,液晶弹性体寡聚物的热响应形变率为25%~40%

以下以具体的实施例进一步说明本申请第一方面提供用于制备夜景弹性体纤维的方法和本申请第二方面提供的一种液晶弹性体纤维。

【具体实施方式】

将12.0mmol 1,4-二[4'-(3-丙烯酰氧基-丙氧基)-苯甲酰氧基]-2-甲基-苯(RM257,纯度98%)以及9.6mmol 2,2’-(1,2-乙二基双氧代)双乙硫醇(EDDET,纯度99%)溶解于30mL丙酮(纯度99.5%)中,获得反应混合液。将1.2mmol二乙胺(纯度98%)作为催化剂逐渐滴加入上述获得的反应混合液中,再密封且过夜搅拌加入了催化剂的反应混合液,得到第一反应液。

在上述的第一反应液中加入光引发剂安息香二乙醚(IG651,纯度99%),并混合均匀获得第一混合液,其中,光引发剂安息香二乙醚占反应液2wt%。

将混合有光引发剂的第一混合液加热至85℃蒸馏去除其中大部分的溶剂丙酮,后将其转移至真空烘箱中,真空干燥去除剩余溶剂,获得含有光引发剂的液晶弹性体寡聚物。该含有光引发剂的液晶弹性体寡聚物在使用之前避光进行低温存储,储存温度约为0℃~8℃。

制备得到的液晶弹性体寡聚物进行氢核磁共振检测,获得如图5所示的液晶弹性体寡聚物的氢核磁共振图谱。

液晶弹性体寡聚物的聚合度取值范围是5.6~6.0。进一步的,液晶弹性体寡聚物的聚合度取值约为5.8。液晶弹性体寡聚物可以采用式1计算得到:

其中,I(a),I(b),I(c),I(d)为图5中各字母标记对应的H的积分面积。

图6示出了不同温度下液晶弹性体寡聚物的剪切粘度随剪切速率的变化曲线。从图6中可知,在25℃~85℃的温度范围内,随着温度的升高,液晶弹性体寡聚物的剪切粘度的变化幅度随剪切速率的增大而减少。在相同的剪切速率下,温度越高液晶弹性体寡聚物的剪切粘度也越低,说明对纤维前驱物进行加热处理有利于降低含有液晶寡聚物的纤维前驱物的剪切粘度,纤维前驱物的流动性较高,有益于纤维前驱物在挤出后更好的在自身重力作用下进行拉伸取向。

图7示出了液晶弹性体寡聚物的玻璃化转变温度Tg为-13.4℃,也示出了液晶相-各向同性相转变温度T

图7的测试结果通过差示扫描量热法(differential scanning calorimetry,DSC)进行测量得到。具体的扫描条件为:以10℃/min升温至125℃,再降温至-35℃,再以5℃/min的速度升温至125℃。

将上述获得的含有光引发剂的液晶弹性体寡聚物装入到如图4所示的纤维前驱物储存器1的载物腔体中,对含有光引发剂的液晶弹性体寡聚物进行加热,以使得含有光引发剂的液晶弹性体寡聚物的温度达到65℃。挤出器采用双层同心圆状挤出头,外层的挤出头的内径为1.1mm,内层的挤出头的外径为0.7mm,内层的挤出头的内径为0.4mm。

在65℃下,通过90psi的气压使得含有光引发剂的液晶弹性体寡聚物从外层挤出头挤出形成管壳状,同时通过液泵使得水从内层的挤出头挤出以挤出包裹有水的纤维前驱物(此例子中的纤维前驱区为上述含有光引发剂的液晶弹性体寡聚物),以获得水作为中心芯体的纤维前驱体。

以水作为中心芯体的纤维前驱体在自身重力作用下拉伸获得预取向纤维。

采用光引发器对预取向纤维进行交联固化,以获得液晶弹性体纤维。具体的,光引发器中包含两个发光波长为365nm的紫外聚光LED灯,灯出光的光斑聚焦于不断下落的预取向纤维上。在光引发器的照射区域,预设向纤维转化为处于交联固化状态的预取向纤维,交联固化结束后获得液晶弹性体纤维,且液晶弹性体纤维落入到纤维收集器中被收集储存。

待液晶弹性体纤维中芯的水分完全蒸发就获得了液晶弹性体空心纤维。

图8示出了液晶弹性体空心纤维的玻璃化转变温度Tg为1.8℃,也示出了液晶相-各向同性相转变温度T

图8的测试结果通过差示扫描量热法(differential scanning calorimetry,DSC)进行测量得到。具体的扫描条件为:以20℃/min升温至160℃,降温至-35℃,后以10℃/min的速度升温至160℃。

表1为不同挤出高度时,液晶弹性体空心纤维的直径与热响应形变率数据表。具体的,该例子中热响应形变率K符合式2:

K=|L1-Lo|/Lo*100%式2,

式2中Lo为液晶弹性体空心纤维在常温下的原长,L1为液晶弹性体空心纤维在140℃热处理下经收缩后的长度。

表1

从表1可以看出,挤出高度在10cm~30cm范围内时,挤出高度约高获得的液晶弹性体空心纤维的外径和内径就约小。挤出高度在10cm~30cm范围内时,液晶弹性体空心纤维均有较好的热响应形变率,在15cm~25cm范围内的热响应形变率尤佳。

图9示出了挤出高度为20cm时液晶弹性体空心纤维热响应重复性测试结果。对挤出高度为20cm时液晶弹性体空心纤维进行5000次的加热及降温循环实验以测试液晶弹性体空心纤维的热响应重复性能。具体的为原始处于常温的液晶弹性体空心纤维加热处理使之收缩,再对处于高温状态下的液晶弹性体空心纤维进行降低处理使之延展恢复原长。L为液晶弹性体空心纤维加热收缩后的实际长度或者为液晶弹性体空心纤维降温后的实际长度,Lo为液晶弹性体空心纤维未加热的原始长度。L/Lo为在升温或者是降温实验中液晶弹性体空心纤维的实际长度与液晶弹性体空心纤维的原始长度的比值。在最理想情况下,对液晶弹性体空心纤维进行加热实验后液晶弹性体空心纤维的L/Lo等于0.6;对已经处于高温的液晶弹性体空心纤维进行降温实验后液晶弹性体空心纤维的L/Lo等于1.0。若循环测试次数越多时,且每次循环测试中加热时L/Lo能达到0.6,降温后L/Lo等于1.0则说明该液晶弹性体空心纤维的热响应重复性能较优。由此,本实施例中的液晶弹性体空心纤维的热响应重复性能优异,在进行约5000次的加热降温循环测试后L/Lo的比值保持稳定。

本发明可以以其他的具体形式实现,而不脱离其精神和本质特征。例如,特定实施例中所描述的算法可以被修改,而系统体系结构并不脱离本发明的基本精神。因此,当前的实施例在所有方面都被看作是示例性的而非限定性的,本发明的范围由所附权利要求而非上述描述定义,并且,落入权利要求的含义和等同物的范围内的全部改变从而都被包括在本发明的范围之中。