一种PP/PA共混柔性隔声材料及其制备方法

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及一种隔声材料,尤其涉及一种PP/PA共混柔性隔声材料,还涉及一种PP/PA共混柔性隔声材料的制备方法,属于隔声材料技术领域。

背景技术

聚丙烯、尼龙等有机材料在国民生产和生活中得到了大量应用,在性能下降后如果直接废弃,既会使资源不能得到有效利用,又会对环境产生一定的影响,因此需要开发出能够对这些材料进行重复利用的技术。目前,基于高分子材料开发高效隔声材料,具有轻质、可折叠等优异性能,可有效替代常规笨重的金属隔声材料。因此,利用有机材料来开发轻质隔声材料具有良好的应用前景。

发明内容

针对现有技术中对于废弃聚丙烯及尼龙等有机材料难以得到资源化利用等缺陷,本发明的第一个目的是在于提供一种利用废弃聚丙烯和尼龙制备具有轻质和隔声效果好等特点,以及可折叠和收卷的柔性隔声材料。

本发明的第二个目的是在于提供一种柔性隔声材料的制备方法,该制备方法工艺简单,原料成本低,有利于大规模生产。

为了实现上述技术目的,本发明提供了一种PP/PA共混柔性隔声材料,其由以下重量份组分通过机械共混、熔融混炼及压制成型得到:PP 30~50份,PA 10~20份,相容剂3~7份,增强纤维5~10份,重质粉体5~15份,塑化剂10~20份,硅烷偶联剂1~2份。

本发明的PP/PA共混柔性隔声材料利用PA来对PP进行共混改性,可以在保留PP本身优良的综合力学性能、化学稳定性及成型加工性能条件下,改善PP的成型收缩率、耐热性,但PA引入量过多会降低复合材料的力学性能。而通过添加增强纤维(如为铝纤维、碳纤维、玻璃纤维)和重质粉体(如超细铁粉、超细铜粉、超细蒙脱土粉体),既能增加材料的密度,同时利用分散在混料中的不同形貌结构的增强纤维和超细粉体能形成多层不同界面的声反射,增加了声能量的消耗。

作为一个优选的方案,所述相容剂为聚丙烯接枝马来酸酐。优选的聚丙烯接枝马来酸酐的接枝率为0.6~1.4%,更优选的接枝率为1%。聚丙烯接枝马来酸酐同时包含与聚丙烯相容性好的聚丙烯非极性链和与PA相容性好马来酸酐极性链,从而在熔融共混过程中可以有效提高PP和PA共混效果。而聚丙烯接枝马来酸酐的接枝率直接影响聚丙烯接枝马来酸酐与PA的相容性。

作为一个优选的方案,所述增强纤维为铝纤维、碳纤维、玻璃纤维中至少一种。

作为一个优选的方案,所述重质粉体为超细铁粉、超细铜粉、超细蒙脱土粉体中至少一种。进一步优选的重质粉体粒径为100nm~100μm。

作为一个优选的方案,所述塑化剂为邻苯二甲酸二丁酯、邻苯二甲酸二辛酯、己二酸二辛酯中至少一种。

作为一个优选的方案,所述硅烷偶联剂为KH550、KH560、KH570中至少一种。KH550、KH560、KH570等都为市面上常见的商品。

本发明还提供了一种PP/PA共混柔性隔声材料的制备方法,该方法包括以下步骤:

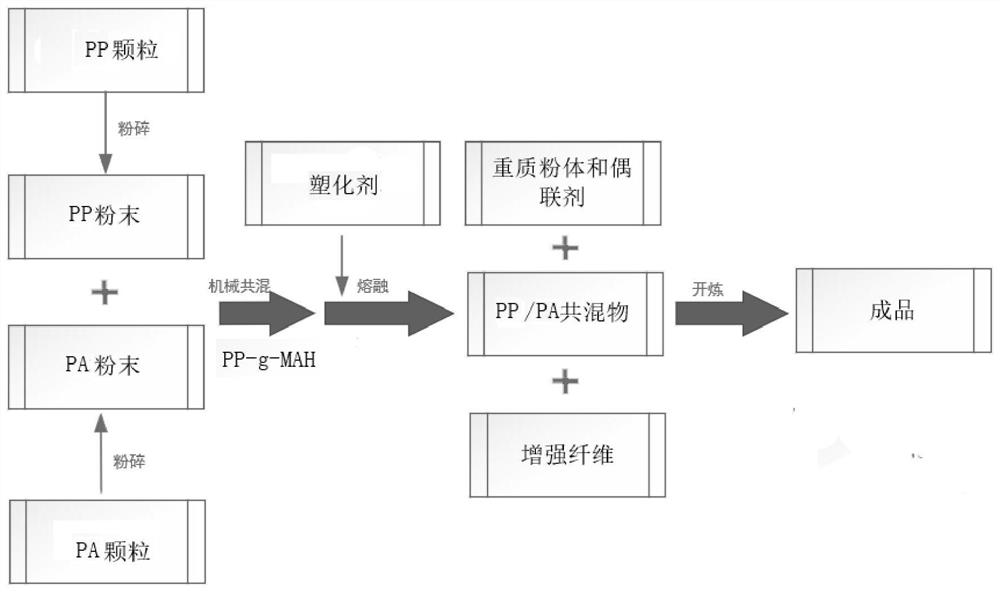

1)将PP粉末、相容剂及PA粉末进行机械共混,得到预混料;

2)将预混料与塑化剂置于混炼机中,升温熔融,进行混炼I,再加入增强纤维、重质粉体及硅烷偶联剂,进行混炼II,混炼料;

3)将混料料通过模压成型或压延成型,即得。

作为一个优选的方案,所述进行混炼I的条件为:温度为220℃~260℃,混炼机转速为100~150r/min,时间为1~5min。

作为一个优选的方案,所述进行混炼II的条件为:温度为220℃~260℃,混炼机转速为100~150r/min,时间为2~10min。

本发明涉及的PP为聚丙烯,由丙烯加聚而成。

本发明涉及的PA为聚酰胺-6,即尼龙6(PA6)。

本发明涉及的PP和PA可以采用商品原料,或者来源于废弃有机固体废弃资源。

本发明涉及的PP粉末、相容剂及PA粉末进行干燥预处理,PP粉末和相容剂在80℃温度下用鼓风箱烘干4小时,而PA粉末在105℃下使用鼓风烘干10小时。

本发明还提供的PP/PA共混柔性隔声材料可以用于成型隔声构件或作为隔声构件。

本发明提供的PP/PA共混柔性隔声材料的制备方法,包括以下具体步骤:

(1)预先将PP废料和PA废料经过粉碎机粉碎,分别得到PP粉料和PA粉料。

(2)将PP粉末、相容剂在80℃下用鼓风箱烘干4小时,PA粉末在105℃下使用鼓风烘干10小时,使用打粉机进行打粉,使共混物在小尺寸下,进行均匀的机械共混,得到预混料。

(3)先将预混料以及塑化剂置于混炼机中,提升温度至220℃~260℃,使其充分熔融,在转速为120r/min下混炼1~5min,再加入增强纤维、重质粉体、硅烷偶联剂,维持温度和转速不变,混炼2~10min,得到混炼料;

(4)将混炼料通过模压成型或压延成型得到样品。

相对现有技术,本发明技术方案带来的有益技术效果:

1、本发明的PP/PA共混柔性隔声材料,以PP和PA共混物为复合基体,能够获得较好的综合力学性能以及成型收缩率、耐热性,以纤维增强剂和重质粉体为辅助填料以提高声能消耗,所成型的柔性隔声材料具有重量轻、隔声性能好,且能方便进行折叠和收卷等优点。

2、本发明的PP/PA共混柔性隔声材料的制备工艺简单,成本低,适于规模化生产。

附图说明

图1为本发明实施例1制备的PP/PA共混柔性隔声材料的流程图。

具体实施方式

以下结合具体优选的实施例对本发明作进一步描述,但并不因此而限制本发明的保护范围。

实施例1

一种本发明的柔性隔声材料的制备方法,包括以下步骤:

(1)准备PP40份,PA15份,PP-g-MAH(接枝率为1%)3份,碳纤维10份,纳米铁粉体(200nm)10份,邻苯二甲酸二辛酯10份,硅烷偶联剂(KH570)2份。

(2)预先将PP废料和PA废料经过粉碎机粉碎,制得PP粉体和PA6粉体。

(3)将PP粉末、PP-g-MAH在80℃下用鼓风箱烘干4小时,PA粉末在105℃下使用鼓风烘干10小时,使用打粉机进行打粉,使共混物在小尺寸下,进行均匀的机械共混。

(4)先将预混均匀原料、以及邻苯二甲酸二辛酯置于混炼机中,提升温度至220℃-260℃,使其充分熔融,在转速为120r/min下混炼1~5min,再加入碳纤维、纳米铁粉体、硅烷偶联剂,维持温度和转速不变,混炼2~10min,得到预混料;

(5)在开炼机(温度为80℃,速度为20r/min)上模压成型,时间为15min。

样品厚度为2mm时的性能参数如表1所示。

表1实施例1制备的柔性隔声材料的性能表

实施例2(对比实施例)

一种本发明的柔性隔声材料的制备方法,包括以下步骤:

(1)准备PP30份,PA25份,PP-g-MAH(接枝率为1%)3份,碳纤维10份,纳米铁粉体(200nm)10份,邻苯二甲酸二辛酯10份,硅烷偶联剂(KH570)2份。

(2)预先将PP废料和PA废料经过粉碎机粉碎,制得PP粉体和PA6粉体。

(3)将PP粉末、PP-g-MAH在80℃下用鼓风箱烘干4小时,PA粉末在105℃下使用鼓风烘干10小时,使用打粉机进行打粉,使共混物在小尺寸下,进行均匀的机械共混。

(4)先将预混均匀原料、以及邻苯二甲酸二辛酯置于混炼机中,提升温度至220℃-260℃,使其充分熔融,在转速为120r/min下混炼1~5min,再加入碳纤维、纳米铁粉体、硅烷偶联剂,维持温度和转速不变,混炼2~10min,得到预混料;

(5)在开炼机(温度为80℃,速度为20r/min)上模压成型,时间为15min。

样品厚度为2mm时的性能参数如表1所示。

表2实施例2制备的柔性隔声材料的性能表

且相对实施例1,实施例2制备的柔性隔声材料综合力学性能下降。

实施例3

一种本发明的柔性隔声材料的制备方法,包括以下步骤:

(1)准备PP40份,PA15份,PP-g-MAH(接枝率为1%)3份,铝纤维10份,纳米铁粉体(200nm)10份,邻苯二甲酸二辛酯10份,硅烷偶联剂(KH570)2份。

(2)预先将PP废料和PA废料经过粉碎机粉碎,制得PP粉体和PA6粉体。

(3)将PP粉末、PP-g-MAH在80℃下用鼓风箱烘干4小时,PA粉末在105℃下使用鼓风烘干10小时,使用打粉机进行打粉,使共混物在小尺寸下,进行均匀的机械共混。

(4)先将预混均匀原料、以及邻苯二甲酸二辛酯置于混炼机中,提升温度至220℃-260℃,使其充分熔融,在转速为120r/min下混炼1~5min,再加入碳纤维、纳米铁粉体、硅烷偶联剂,维持温度和转速不变,混炼2~10min,得到预混料;

(5)在开炼机(温度为80℃,速度为20r/min)上模压成型,时间为15min。

样品厚度为2mm时的性能参数如表1所示。

表3实施例1制备的柔性隔声材料的性能表

- 一种PP/PA共混柔性隔声材料及其制备方法

- 一种PP和PA6共混改性复合材料及其制备方法