具散热结构的基板结构及其制造方法

文献发布时间:2023-06-19 13:49:36

技术领域

本发明有关于一种基板结构,且特别是一种具散热结构的基板结构及其制造方法。

背景技术

随着电子产业的快速发展,许多应用于不同领域如物联网(Internet of Things,IoT)、5G行动通讯(5th generation mobile networks,5th generation wirelesssystems,5G)、生物科技、人工智能芯片(Artificial intelligence chip,AI芯片)等相关电子产品快速发展。通过应用这些电子产品可以串联相关服务网络,以提升民众的生活质量以及便利性。

这些电子产品内包括多个电子零组件、处理器等,通过这些电子零组件及/或处理器的相互运作,使电子产品提供一个或多个功能。因此,在组装电子产品上,先将电子零组件、处理器设置在对应的基板结构上。然后依照需求将所述基板结构设置到大型载板上,并且使得基板结构上的电子零组件或处理器彼此电性连接,以完成电子产品的组装。

对于电子产品而言,在运作的过程中会生成大量热能,这些热能大多由电子零组件、处理器所生成的。热能包含来自电子零组件的内部或处理器的内部,基板结构中的线路,以及电子零组件与基板结构之间用于电性连接的接点处,或处理器与基板结构之间用于电性连接的接点处。其中,尤以电子零组件与基板结构之间用于电性连接的接点处,或处理器与基板结构之间用于电性连接的接点处,特别容易累积大量热能导致温度升高。主要的原因是因为这些接点的尺寸过小,导致因为能量累积所生成的热能无法有效散热。如此一来将使得电子零组件之间、处理器之间因为温度过高而容易故障。因此,如何提升散热效果,成为亟需改善的问题。

发明内容

有鉴于上述现有技术所存在的散热问题,本发明的目的是提供一种具散热结构的基板结构及其制造方法。通过在基板结构上形成有连通基板结构的散热结构。使电子零组件与基板结构之间用于电性连接的接点处,或处理器与基板结构之间用于电性连接的接点处所生成的热能,或者基板结构内的热能,可以经由散热结构快速导出基板结构。借此达到提升散热效果及使用效能的目的。

为了达成上述目的所采取的技术手段,是令上述具散热结构的基板结构包括如下结构。

强化结构层,具有相对的顶部及底部。

粗线路增层结构,形成在所述强化结构层的顶部上。

细线路增层结构,形成在所述粗线路增层结构上,并且与所述粗线路增层结构电性连接,所述细线路增层结构的表面呈平坦状且具有外露的多个连接垫。

散热结构,形成在所述强化结构层、所述粗线路增层结构以及所述细线路增层结构内,所述散热结构的多个散热部分别外露于所述强化结构层的底部及所述细线路增层结构的表面。

外接线路层,形成在所述强化结构层的底部,并且与所述粗线路增层结构电性连接,所述外接线路层具有连接面。

保护层,形成在所述外接线路层及所述强化结构的底部上,所述保护层具有多个开口使所述外接线路层的部分连接面外露于所述保护层。

可选地,进一步包括多个表面处理层,分别形成在所述细线路增层结构中外露的连接垫上,所述散热结构中外露的散热部上,以及所述外接线路层中外露的连接面上。

可选地,所述细线路增层结构包括一层或多层的细线路层。

可选地,所述粗线路增层结构中的多个粗线路的线宽是为大于10微米。

可选地,所述细线路增层结构中的多个细线路的线宽是为小于或等于10微米。

可选地,具散热结构的基板结构的细线路增层结构上进一步电性连接至少一个芯片,所述芯片设置在所述细线路增层结构上,且所述芯片的多个接点分别与所述细线路增层结构中部分所对应的连接垫电性连接。

可选地,所述粗线路增层结构的介电层的厚度大于所述细线路增层结构的介电层的厚度。

可选地,所述细线路增层结构中的多个细线路以及所述粗线路增层结构中的多个粗线路,与所述散热结构相互未连接。

为了达成上述目的所采取的另一技术手段,是令前述具散热结构的基板结构的制造方法,包括多个步骤。第一个步骤是于承载板上形成细线路增层结构,所述细线路增层结构包含散热结构的第一散热线路。

第二个步骤是于所述细线路增层结构上形成粗线路增层结构,且与所述细线路增层结构电性连接,所述粗线路增层结构包含所述散热结构的第二散热线路,且与所述第一散热线路连接。

第三个步骤是于所述粗线路增层结构上形成强化结构层,于所述强化结构层上形成所述散热结构的第三散热线路以及外接线路层,所述第三散热线路与所述第二散热线路连接,且所述第三散热线路具有多个散热部且外露于所述强化结构层,所述外接线路层与所述粗线路增层结构电性连接。

第四个步骤是移除所述承载板,使所述散热结构的第一散热线路的多个散热部外露所述细线路增层结构,以及所述细线路增层结构的多个连接垫外露。

可选地,于移除所述承载板之前,于所述强化结构层及所述外接线路层上设有保护层,所述保护层具有多个开口使所述外接线路层部分外露于所述保护层。

可选地,于所述细线路增层结构中外露的连接垫上,所述散热结构中外露的散热部上,以及所述外接线路层中外露的部分上设有表面处理层。

可选地,于所述细线路增层结构上设置至少一个芯片,所述芯片具有多个接点,且分别与所述细线路增层结构中部分所对应的连接垫电性连接。

根据上述内容,由于在所述基板结构上形成有所述散热结构。可将所述细线路增层结构与对应的芯片电性连接所生成的热能,以及所述基板结构内所生成的热能,经由所述散热结构引导至所述基板结构的底部向外进行散热,以有效达到进行散热。此外,由于所述细线路增层结构呈平坦状,所以外露的连接垫可以直接与对应的芯片电性连接,而不需要其它平坦化的制程,可有效达到准确连接。根据上述内容,本发明可以达到提升散热效果及使用效能的目的。

为使能更进一步了解本发明的特征及技术内容,请参阅以下有关本发明的详细说明与附图,但是此等说明与所附附图仅是用来说明本发明,而非对本发明的权利范围作任何的限制。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

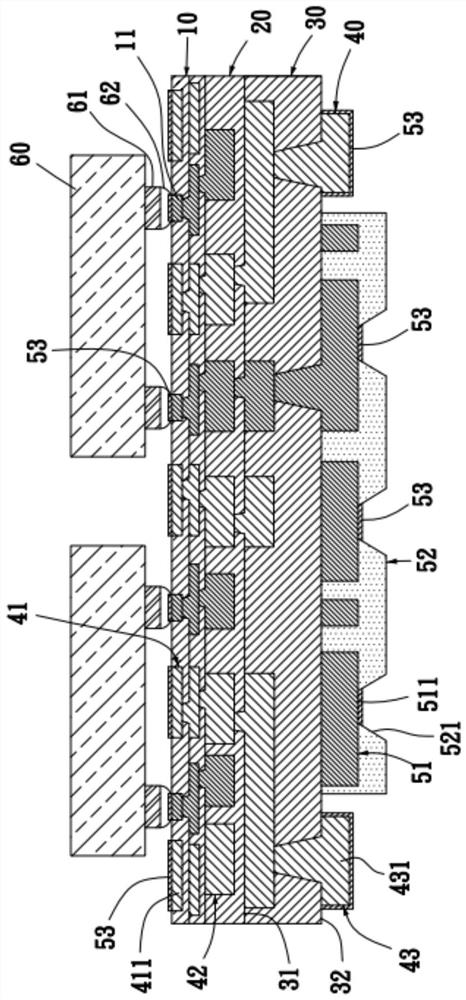

图1是本发明的一实施例的具散热结构的基板结构的示意图;

图2是本发明的一实施例的制造方法的流程图;

图3是本发明的制作细线路增层结构的第一示意图;

图4是本发明的制作细线路增层结构的第二示意图;

图5是本发明的制作细线路增层结构的第三示意图;

图6是本发明的制作粗线路增层结构的示意图;

图7是本发明的制作强化结构层、外接线路层的示意图;

图8是本发明的制作保护层的示意图;

图9是本发明的制作表面处理层的示意图。

附图标记

10细线路增层结构

11连接垫

12第一介电层

121第一盲孔

13细线路

14第二介电层

141第二盲孔

20粗线路增层结构

21粗线路

22粗线路介电层

221第三盲孔

30强化结构层

31顶部

32底部

33连接线路段

34第四盲孔

40散热结构

41第一散热线路

411散热部

412第一散热连接段

42第二散热线路

421第二散热连接段

43第三散热线路

431散热部

432第三散热连接段

51外接线路层

511连接面

52保护层

521开口

53表面处理层

60芯片

61接点

62电性连接层

S71、S72、S73、S74步骤

80承载板

81接合层

具体实施方式

关于本发明所示的附图均为基板结构的局部剖面示意图,附图中所呈现的相关结构的数量、尺寸大小、连接方式仅供参考说明,并非在于限制本发明的基板结构的具体结构。此外,本发明中所描述到的方向关系是依据相关结构之间的位置关系或附图中所表示的方向进行说明,并非是限制。并且,本发明中所提到的第一、第二或第三仅是用于名称上的区别,并非是限制。

关于具散热结构的基板结构的一实施例,请参考图1所示。具散热结构的基板结构包括细线路增层结构10、粗线路增层结构20、强化结构层30、散热结构40、外接线路层51以及保护层52。

所述强化结构层30具有顶部31以及底部32,所述粗线路增层结构20形成在所述强化结构层30的顶部31。

所述细线路增层结构10形成在所述粗线路增层结构20上且相电性连接。

所述散热结构40形成在所述强化结构层30、所述粗线路增层结构20以及所述细线路增层结构10内。所述散热结构40外露所述强化结构层30的底部32以及所述细线路增层结构10。

所述外接线路层51形成在所述强化结构层30的底部32上,且与所述粗线路增层结构20电性连接。所述外接线路层51具有连接面511。

所述保护层52形成在所述外接线路层51及所述强化结构层30上。所述保护层52具有多个开口521使所述外接线路层51的部分连接面511外露所述保护层52。

在本实施例中,本发明的具散热结构的基板结构进一步可与至少一个芯片60电性连接,其中相关内容在后说明。

关于具散热结构的基板结构的制造方法,请参考图2所示的制作流程,是包含步骤S71至步骤S75。通过参考图2所示的制造方法的流程图,以及结合图3至图9所示的相关结构的相对关系、形成方式以及连接关系的示意图,以说明具散热结构的基板结构的结构以及制造方法。

请参考图2及图3所示,如步骤S71所示,于承载板80上形成所述细线路增层结构10,并且于所述细线路增层结构10内包含所述散热结构40的第一散热线路41。其中,依据实际设计需求,所述细线路增层结构10的层数可以是一层或多层。在此示例中是以二层说明,但不是以此示例为限。

请参考图3及图4所示,所述承载板80上设有接合层81。于所述接合层81上先形成所述细线路增层结构10的第一层,以及形成所述散热结构40的第一散热线路41的多个散热部411。所述细线路增层结构10的第一层包括多个连接垫11以及第一介电层12。

其中,于所述接合层81上形成所述细线路增层结构10的第一层的连接垫11,以及所述第一散热线路41的散热部411。所述些连接垫11与所述些散热部411相互不连接。

请参考图3及图4所示,于所述接合层81上,所述些连接垫11上以及所述些散热部411上形成所述第一介电层12。所述第一介电层12包覆所述些连接垫11以及所述些散热部411,以完成所述细线路增层结构10的第一层的制作。

请参考图3及图4所示。于所述第一介电层12上形成多个第一盲孔121。所述些第一盲孔121分别形成在对应的连接垫11以及对应的第一散热线路41的散热部411上。使得对应的连接垫11以及对应的第一散热线路41的散热部411的部分表面分别经由对应的第一盲孔121外露于所述第一介电层12。

请参考图4、5所示。于所述细线路增层结构10的第一层上形成所述细线路增层结构10的第二层,以及形成所述散热结构40的第一散热线路41的多个第一散热连接段412。所述细线路增层结构10的第二层包括多个细线路13以及第二介电层14。

其中,于所述第一介电层12上形成所述些细线路13。所述些细线路13分别经由对应的第一盲孔121与对应的连接垫11电性连接。同样地于所述第一介电层12上形成所述第一散热线路41的第一散热连接段412。且所述第一散热线路41的第一散热连接段412分别经由对应的第一盲孔121与对应的散热部411连接。所述些细线路13与所述第一散热线路41的第一散热连接段412相互不连接。

请参考图4、5所示,于所述第一介电层12上、所述些细线路13上以及所述第一散热线路41的第一散热连接段412上形成所述第二介电层14。所述第二介电层14包覆所述些细线路13以及所述第一散热线路41的第一散热连接段412,以完成所述细线路增层结构10的第二层制作及所述细线路增层结构10的制作。通过所述承载板80承载所述细线路增层结构10,使所述细线路增层结构10的表面呈平坦状。

在本实施例中,上述所提到的细线路增层结构10的细线路13的线宽是为小于或等于10微米(Micrometer、μm)。

在一示例中,所述散热结构40的第一散热线路41是为铜材质。所述细线路增层结构10的连接垫11以及细线路13是为铜材质。所述些第一盲孔121是通过雷射钻孔钻设而成。于钻设所述些第一盲孔121时,可通过所述第一散热线路41的散热部411以及所述些连接垫11作为阻挡结构,避免钻孔过深,以确保提升可靠性。下列文中提到的盲孔均以雷射钻孔钻设而成,为了简洁起见,将不再详述。

在一示例中,所述第一介电层12及所述第二介电层14是可为聚酰亚胺(Polyimide,PI)或ABF(Ajinomoto Build-up Film,ABF)材质,但不以此为限。所述第一介电层12及所述第二介电层14是可通过涂布或镀膜或压合方式制作。所述第一介电层12及所述第二介电层14除了提供支撑之外,也可提供绝缘。避免上下堆栈排列的线路,因为彼此之间相互连接而造成短路的问题,以提升可靠性。

当完成所述细线路增层结构10的制作之后,请参考图2、6所示。如步骤S72所示,于所述细线路增层结构10上形成所述粗线路增层结构20。所述粗线路增层结构20与所述细线路增层结构10电性连接。所述粗线路增层结构20包含所述散热结构40的第二散热线路42,且与所述第一散热线路41连接。所述粗线路增层结构20包括多个粗线路21以及粗线路介电层22。所述第二散热线路42包括多个第二散热连接段421。其中,所述粗线路增层结构20的层数可包括一层或多层,具体层数是根据实际需求进行设计。在如图示所示的一示例中是以一层说明,但并非是以图示所示为限制。

其中,于所述第二介电层14上形成多个第二盲孔141。所述些第二盲孔141分别形成在所述细线路增层结构10中对应的细线路13上以及所述第一散热线路41的第一散热连接段412上。使得对应的细线路13以及对应的第一散热连接段412的部分表面分别经由对应的第二盲孔141外露于所述第二介电层14。

于所述细线路增层结构10的第二介电层14上形成所述些粗线路21。所述些粗线路21分别经由对应的第二盲孔141与所述细线路增层结构10中对应的细线路13电性连接。同样地于所述第二介电层14上形成所述第二散热线路42的第二散热连接段421。所述些第二散热连接段421分别经由对应的第二盲孔141与所述第一散热线路41中对应的第一散热连接段412连接。其中,所述些粗线路21与所述些第二散热连接段421相互不连接。

于形成完成所述些粗线路21以及所述些第二散热连接段421之后,于所述细线路增层结构10上、所述些粗线路21上以及所述些第二散热连接段421上形成所述粗线路介电层22。所述粗线路介电层22包覆所述些粗线路21以及所述第二散热线路42的第二散热连接段421,以完成所述粗线路增层结构20的制作。

在一示例中,上述提到的粗线路增层结构20的粗线路21的线宽是为大于10微米。

在一示例中,所述粗线路增层结构20的粗线路介电层22的厚度大于所述细线路增层结构10中的第一介电层12的厚度以及第二介电层14的厚度。也就是说,所述粗线路增层结构20中的介电层的厚度是大于所述细线路增层结构10中的一层或多层的介电层的厚度。

在一示例中,所述第二散热线路42是为铜材质。所述粗线路增层结构20的粗线路21是为铜材质。其中,于形成所述些第二盲孔141时,可通过所述第二散热线路42以及所述些粗线路21作为阻挡结构,避免钻孔过深,以确保提升可靠性。

在一示例中,所述粗线路介电层22是可为以环氧树脂(Epoxy)或BT(BismaleimideTriazine)树脂以及玻璃纤维所组成的胶片(Prepreg)、或聚酰亚胺(Polyimide,PI),或ABF(Ajinomoto Build-up Film,ABF)材质,但不是以此示例为限。在一示例中,所述粗线路介电层22是可通过涂布或镀膜或压合方式制作。在一示例中,所述粗线路介电层22除了提供支撑之外,也可提供绝缘。避免上下堆栈排列的线路,因为彼此之间的相互连接而造成短路的问题,以提升可靠性。

当完成所述粗线路增层结构20的制作之后,请参考图2、7所示。如步骤S73所示,于所述粗线路增层结构20上形成所述强化结构层30。所述强化结构层30上形成所述散热结构40的第三散热线路43以及所述外接线路层51。所述第三散热线路43与所述第二散热线路42连接。所述第三散热线路43的多个散热部431外露所述强化结构层30。所述外接线路层51与所述粗线路增层结构20电性连接。

在一示例中,于所述粗线路增层结构20的粗线路介电层22上形成多个第三盲孔221。所述些第三盲孔221分别形成在所述粗线路增层结构20中对应的粗线路21上以及所述第二散热线路42中对应的第二散热连接段421上。以使对应的粗线路21以及对应的第二散热连接段421的部分表面分别经由对应的第三盲孔221外露于所述粗线路介电层22。

于所述粗线路增层结构20的粗线路介电层22上形成多个连接线路段33。所述些连接线路段33分别经由对应的第三盲孔221与所述粗线路增层结构20中对应的粗线路21电性连接。同样地于所述粗线路介电层22上形成所述第三散热线路43的多个第三散热连接段432。所述些第三散热连接段432分别经由对应的第三盲孔221与所述第二散热线路42中对应的第二散热连接段421连接。所述些连接线路段33与所述些第三散热连接段432相互不连接。

完成所述些连接线路段33以及所述些第三散热连接段432之后。于所述粗线路增层结构20、所述些连接线路段33以及所述些第三散热连接段432上形成所述强化结构层30。所述强化结构层30包覆所述些连接线路段33以及所述些第三散热连接段432。所述强化结构层30的顶部31对应与所述粗线路增层结构20连接。

接着,于所述强化结构层30上形成多个第四盲孔34。所述些第四盲孔34分别形成在所述强化结构层30中对应的连接线路段33上以及对应的第三散热连接段432上。以使对应的连接线路段33以及对应的第三散热连接段432的部分表面分别经由对应的第四盲孔34外露于所述强化结构层30。

然后,在所述强化结构层30的底部32上分别形成所述第三散热线路43的多个散热部431以及所述外接线路层51。所述些散热部431分别经由对应的第四盲孔34与对应的第三散热连接段432连接。所述第三散热线路43的散热部431外露于所述强化结构层30的底部32。所述外接线路层51通过对应的第四盲孔34与对应的连接线路段33电性连接。所述外接线路层51通过对应的连接线路段33与所述粗线路增层结构20的粗线路21电性连接。所述外接线路层51经由所述粗线路增层结构20与所述细线路增层结构10电性连接。所述外接线路层51与所述第三散热线路43的散热部431互相不连接。因此,所述细线路增层结构10中的细线路13以及所述粗线路增层结构20中的粗线路21,与所述散热结构相互未连接。

在一示例中,所述强化结构层30的材质是可为仿珍珠层、或以环氧树脂(Epoxy)或BT(Bismaleimide Triazine)树脂以及玻璃纤维所组成的胶片(Prepreg),但不是以此示例为限。在一示例中,所述强化结构层30可通过涂布或镀膜或压合方式制作。

在一示例中,当完成所述外接线路层51之后。为了保护所述外接线路层51,请参考图7、8所示。于所述强化结构层30上以及所述外接线路层51上形成保护层52。所述保护层52上形成上述多个开口521。使得所述外接线路层51的部分连接面511外露于所述保护层52。在一示例中,所述保护层52可通过涂布或压膜方式制作。形成所述保护层52是为保护所述外接线路层51于后续应用时(例如焊接于另一电路板上时),可以作为防焊保护,以提升制作可靠性。

请再参考图2、9所示,如步骤S74所示。移除所述承载板80。使所述散热结构40的第一散热线路41的散热部411外露于所述细线路增层结构10,以及所述细线路增层结构10的多个连接垫11外露。

在一示例中,可通过掀离制程(lift off)方式如雷射、蚀刻、加热、UV或显影等方式,去除所述接合层81或使所述接合层81失去黏性,以移除所述承载板80。当移除所述承载板80后,使所述散热结构40的第一散热线路41的散热部411外露于所述细线路增层结构10的第一介电层12,以及使所述细线路增层结构10的连接垫11外露于所述细线路增层结构10的第一介电层12。

此外,为了提升保护效果以及电性连接效果,进一步进行表面处理。所述的表面处理是为在所述细线路增层结构10中外露的连接垫11上,所述散热结构40的第一散热线路41中外露于所述细线路增层结构10的散热部411上,所述散热结构40的第三散热线路43中外露于所述强化结构层30的底部32的散热部431上,以及所述外接线路层51中外露于所述保护层52的连接面511上形成表面处理层53。所述表面处理层53覆盖于外露的连接垫11、外露的散热部411、431以及外露的连接面511的表面,借此提供保护效果。在一示例中,所述表面处理层53是为金属材料或可抗氧化的有机膜,具体可为金、银、钯、镍、锡或有机保焊膜OSP(Organic Solderability Preservative)。

当完成本发明的基板结构的制作说明之后,请参考图1所示。具散热结构的基板结构可与至少一个芯片60电性连接。所述芯片60设置在所述细线路增层结构10上。所述芯片60包括多个接点61且分别与所述细线路增层结构10中所对应的连接垫11电性连接。在一示例中,将所述芯片60与基板结构进行接合之前,可于所述细线路增层结构10上形成电性连接层62。所述电性连接层62与所述细线路增层结构10中外露的连接垫11电性连接。借此提升接合以及导电效果。在一示例中,所述电性连接层62可包括焊接球或焊接层,材质可包括如锡、铜、银、铅等。

完成所述芯片60与本发明的基板结构结合之后。当所述芯片60导电运作时所生成的热能,通过外露所述细线路增层结构10的第一散热线路41的散热部411、所述散热结构40的第二散热线路42以及所述第三散热线路43,传导至外露于所述强化结构层30的底部32的第三散热线路43的散热部431,以有效将所述芯片60所生成的热能进行散热,从而达到散热的功能。此外,由于所述细线路增层结构10的表面呈平坦状,有利于外露的连接垫11可以直接与芯片60电性连接。由于不需要其它平坦化的制程,可有效达到准确连接。借此达到提升散热效果及使用效能的目的。

以上所述仅为本发明的实施例,其并非用以局限本发明的专利范围。

- 具散热结构的基板结构及其制造方法

- 散热结构体基板和使用其的模块及散热结构体基板的制造方法