一种制备高接枝率的马来酸酐接枝聚丙烯的方法

文献发布时间:2023-06-19 18:29:06

技术领域

本发明实施例涉及聚丙烯改性技术领域,具体涉及一种制备高接枝率的马来酸酐接枝聚丙烯的方法。

背景技术

聚丙烯作为通用塑料,以产量大、应用面广以及物美价廉而著称。但聚丙烯具有非极性和结晶性,另外其染色性、粘接性、抗静电性、亲水性也很差,这些缺点制约了其进一步推广应用。对聚丙烯进行接枝,在其分子链上引入适当极性的支链,利用支链的极性和反应性,改善其性能上的不足,同时又增加新的性质。非极性的分子主链上引入了强极性的侧基,马来酸酐接枝聚丙烯可以成为增进极性材料与非极性材料粘接性和相容性的桥梁。

聚丙烯接枝马来酸酐用作玻纤和矿物填充聚丙烯的界面改性剂赋予了聚烯烃极性和可粘接性,可以大幅度提高聚丙烯与玻纤、滑石粉、云母等无机填料的粘合力,使改性聚丙烯的抗张强度、弯曲强度、冲击强度明显提高。用作聚丙烯和含有极性基团树脂合金的相容剂:马来酸酐接枝聚丙烯(复配物接枝)应用面广,可作为PA/PP,PA/PE共混合金的相容剂,改善尼龙的加工性、抗冲击性、降低吸水率、提高制品的尺寸稳定性。

聚丙烯与马来酸酐的接枝反应可以通过溶液接枝、熔融接枝和固相接枝来进行,但这些方法的接枝率一般都很低(≤1.5%),较难满足高端改性复合材料的要求。

发明内容

为此,本发明提供一种制备高接枝率的马来酸酐接枝聚丙烯的方法,通过该方法制备的马来酸酐接枝聚丙烯的接枝率高于1.5%,满足高端改性复合材料的要求。

为了实现上述目的,本发明实施例提供如下技术方案:

一种制备高接枝率的马来酸酐接枝聚丙烯的方法,包括如下步骤:

(1)在氮气保护下,将聚丙烯、马来酸酐、二甲苯、引发剂加入混合釜中,搅拌加热至回流,得反应原料;

(2)所述反应原料经增压后输入管式反应器,流出反应产物;

(3)所述反应产物经缓冲减压后排出,之后加入析出剂,经沉淀过滤,得马来酸酐接枝聚丙烯。

本发明发现,上述方法能够显著改善聚丙烯接枝的条件,具体来说,一是解决熔融接枝法中由于熔融过程中200℃及以上的高温,聚丙烯在自由基引发剂作用下,其分子链上形成叔碳自由基,在接枝反应前很容易发生β-断裂,易产生降解和交联,破坏聚丙烯本身结构,且破坏程度随接枝率的提高而加重,导致基体的力学性能下降,并且由于温度极高,导致反应过程难以控制,产物接枝率低,以及马来酸酐在高温挤出反应时升华严重,存在生产环境恶劣等一系列的问题;二是解决分散问题,聚丙烯是非极性的,马来酸酐是极性的,两者的相容性非常差,表面张力大,不易分散均匀,而熔融反应过程中单体不能够有效充分参与反应,导致接枝率不高。另外相较于常压溶液接枝法的低温度反应(不超过140℃),此法提高反应温度,提升了反应速率、大大提高了马来酸酐的接枝率。

进一步地,所述管式反应器的温度为140-210℃,压力为5-10Mpa。

进一步地,所述管式反应器的温度为180℃,压力为7.2Mpa。

进一步地,所述反应原料在管式反应器内停留时间为30-100min。优选55-65min。

进一步地,所述聚丙烯与马来酸酐的重量比为12.5-500:1。

进一步地,所述引发剂为过氧化物类引发剂,包括过氧化二苯甲酰、过氧化十二酰、过氧化氢异丙苯或过氧化氢二异丙苯,所述引发剂的用量为聚丙烯质量的0.1%-1.0%。优选为0.5%。

进一步地,所述二甲苯的用量为聚丙烯质量的3-15倍。

进一步地,所述析出剂为丙酮。

进一步地,所述方法还包括:(4)对所述马来酸酐接枝聚丙烯进行精制,所述精制方法包括:将所述马来酸酐接枝聚丙烯进行真空干燥后,加入二甲苯加热至回流,溶解后,倒入丙酮中,静置冷却析出,抽滤沉淀,丙酮洗涤,再次真空干燥,即得精制的马来酸酐接枝聚丙烯。

本发明实施例具有如下优点:

本发明通过管式反应制备高接枝率的马来酸酐接枝聚丙烯,并进一步通过对压力、温度、时间及引发剂含量配比的研究,可制得接枝率高于1.5%的高接枝率合格产品,满足高端改性复合材料的市场需求。

本发明提供的方法可持续不间断的进料和出料,操作简单,能耗低,节约了成本。另外,本发明避免其他接枝方式中存在的PP降解,MAH升华带来的污染问题,溶剂可回收再利用,减少工业废料的产生。

附图说明

为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

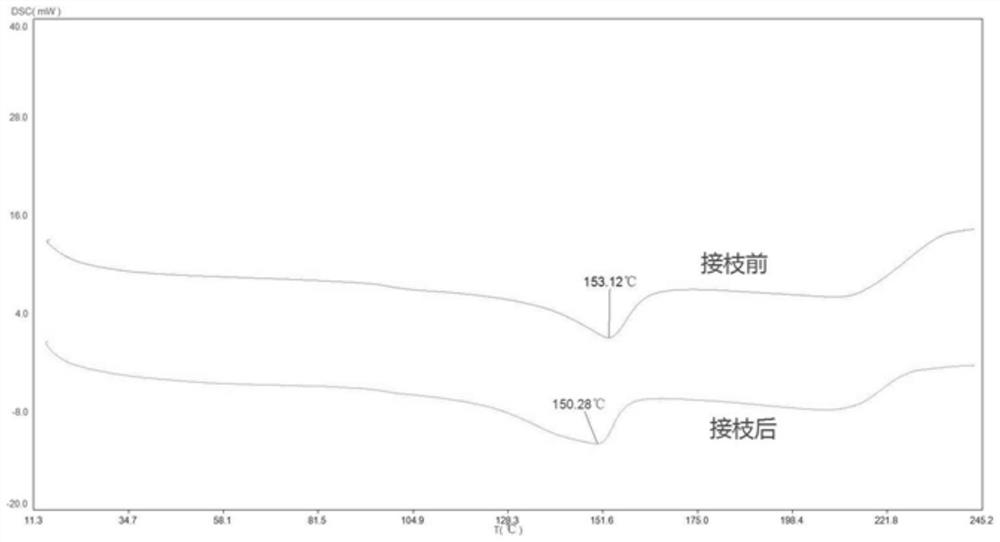

图1为本发明实施例1提供的聚丙烯在接枝前后的DSC焓变图。

具体实施方式

以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

本实施例提供一种制备马来酸酐接枝聚丙烯的方法

1.1主要原料

聚丙烯:市售; 二甲苯:工业级,市售;

马来酸酐:工业纯,市售;引发剂:过氧化二苯甲酰;

丙酮:工业级,市售。

1.2过程

将聚丙烯100份、马来酸酐4份、二甲苯600份、引发剂0.3份,按照比例加入混合釜内,在搅拌条件下,加热至常压回流温度至完全溶解,然后经由输料管路持续加压输入至管式反应器(压力控制为5MPa,温度为150℃),经由管式反应器反应55min,流出的反应产物经缓冲减压后排出,输出至另一釜中加入常温的丙酮作为析出剂,后经沉淀过滤得到接枝物产品。

1.3接枝物的测定

1.3.1接枝物的精制

将接枝物进行真空干燥,90℃/12h(以除去表面的残留物),取5g干燥的接枝物,放入40ml二甲苯中解热回流溶解,待完全溶解后,立即倒入100ml丙酮中,静置冷却析出,抽滤沉淀,并使用丙酮洗涤沉淀2次,将所得絮状物用真空干燥箱干燥(90℃/24h),即得到精制的接枝物。

1.3.2接枝率的测定

称取0.5g精制的接枝物,置于500ml的三口烧瓶中,加入80ml二甲苯,加热回流10min待样品完全溶解,冷却至90℃,采用移液管加入10ml的KOH-乙醇标准溶液,于100℃回流反应1.5h,使充分反应,冷却至70℃,迅速加入4滴酚酞指示剂,溶液应当为深红色,用HCl-异丙醇标准溶液滴定至无色,重复滴定2-3次,取平均值。

1.3.3计算方式:

G

M——为马来酸酐的摩尔质量,98mol/L;

C

V

C

V

m——样品质量,g;

1.4测定结果

测得接枝率为1.52%。

参见图1,接枝后的接枝物的焓变峰值温度出现下降,说明聚丙烯成功接枝。

实施例2

在实施例1的基础上,考察不同压力、温度对于接枝物PP-g-MAH接枝率的影响。以下条件1-4与实施例1的区别仅在于温度和压力不同,结果见表1。

表1

结果显示,在不同温度及压力条件下,接枝物的接枝率呈现很大差异,接枝率随着压力和温度增加而显著提高,但在压力和温度到达一定程度时,接枝率增长放缓,综合各因素考虑,选择温度180℃,压力7.2MPa作为管式反应器的反应条件。

实施例3

在实施例1的基础上,选用温度180℃,压力7.2MPa作为管式反应器的反应条件,考察不同引发剂含量对于PP-g-MAH接枝率的影响。以下条件5-8与条件2的区别仅在于引发剂含量不同,结果见表2。

表2

结果显示,引发剂含量对接枝率也存在明显影响,从成本等方面综合考虑,引发剂用量选用PP占比0.5%。

实施例4

在实施例1的基础上,选用温度180℃,压力7.2MPa作为管式反应器的反应条件,引发剂用量为PP占比0.5%,考察不同停留反应时间对于PP-g-MAH接枝率的影响,结果见表3。

表3

结果显示,在相同的条件下,仅改变在管式反应器内的反应时间可以增加接枝物的接枝率,但是当反应时间足够长之后接枝率并不会再大幅增长,甚至会呈现下降趋势,因此综合考虑性能和能源消耗选用55-65min为反应原料在管式反应器内的停留时间。

综上,最佳反应条件为:管式反应器的温度为180℃,压力为7.2Mpa,引发剂用量为聚丙烯质量的0.5%,在管式反应器内停留时间为55-65min。

测试例1

考察不同接枝反应方式对于PP-g-MAH接枝率的影响,结果见表4。其中:

反应原料用量:聚丙烯100份、马来酸酐4份、二甲苯600份、引发剂0.5份。

常压溶剂反应:常压回流反应4h。

熔融接枝:将PP、MAH与引发剂在温度200℃下均匀混合,然后在双螺杆挤出机中进行接枝挤出,主机温度:165℃、185℃、195℃、200℃、200℃、195℃、185℃,主机转速90Hz,喂料20Hz。

高压管式反应器接枝:条件6。

表4

结果显示,通过本发明方法制备的接枝物的接枝率明显优于现有常压溶剂反应和熔融接枝。

虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

- 一种高接枝率、低气味的聚丙烯接枝马来酸酐的制备方法

- 高接枝率低VOC聚丙烯接枝马来酸酐的制备方法