用于空气弹簧式电动工具的异常扭矩保护机构

文献发布时间:2023-06-19 19:00:17

技术领域

本公开总体上涉及电动工具,尤其涉及用于结合空气弹簧的电动工具的扭矩保护机构。

背景技术

射钉枪(打钉机)是利用突然施加力来驱动钉子或其它紧固件进入工件中的工具。已经开发出多种机构来提供所需的力,包括所谓的“空气弹簧”。空气弹簧利用气体的可压缩性,该气体可以是空气、氮气等(在本文中简称为“空气”)以储存能量,该能量被释放以强制地移动驱动器,这种强制地移动驱动器进而迫使紧固件进入工件中。具体而言,电动机用于迫使活塞来在气缸内压缩空气。当使用者按压打钉机上的触发器时,活塞被释放并且压缩气体迫使活塞沿着打钉机的工作轴线快速移动。附接到活塞的驱动器因此被驱动到紧固件中,从而将紧固件驱动到工件中。

在许多空气弹簧应用中,使用齿条和小齿轮装置来压缩和释放活塞。在这些设备中,电动机驱动小齿轮,并且小齿轮包括从小齿轮的周边延伸的齿,这些齿与被固定到活塞的齿条啮合,从而迫使活塞压缩气体。为了释放活塞,小齿轮的一部分具有“齿隙”,在其中沿着小齿轮的周边没有设置齿。因此,当使用者按压打钉机的触发器使得小齿轮的在齿隙之前的末齿与齿条啮合时,电动机使小齿轮旋转到该小齿轮的齿不再啮合齿条的位置,从而允许气缸中的气体压力使活塞沿工作轴线移动。

这种类型的设备通常被配置使得一旦小齿轮被电动机旋转以允许活塞被压缩气体移动,电动机简单地继续旋转小齿轮以完成小齿轮的一个完整旋转。相应地,小齿轮的齿隙被选择为使得齿条仅在活塞已经沿着工作轴线完成其行进之后才与小齿轮的第一齿啮合。电动机用于实现小齿轮一周的继续旋转随后沿工作轴线在相反方向上驱动活塞直到小齿轮的在齿隙之前的末齿与齿条啮合,从而利用活塞压缩气体。因此,从序列的开始(按压触发器)直到系统针对下一次按压触发器准备就绪,小齿轮移动完整的一圈。

上文描述的配置在正常操作条件下运行良好。但是,如果驱动器/活塞在压缩气体的动力下没有沿工作轴线行进到设计范围,就会出现问题。例如,如果钉子被卡塞,就会发生这种情况。在这种情况下,电动机继续转动,并且小齿轮被旋转一整圈。但是,由于活塞没有沿着工作轴线完全延伸,当小齿轮的第一齿被旋转到与齿条接触时,该齿在齿条的中点处啮合齿条,而不是在齿条的端部处。因此,活塞在小齿轮完成一整周之前完全缩回。

即使在这些情况下活塞在小齿轮旋转一整圈之前完全缩回,电动机仍继续转动,迫使小齿轮进行整圈旋转。电动机的持续旋转迫使小齿轮齿暂时脱离啮合。在脱离啮合时,气缸中的压缩空气沿工作轴线压迫活塞(并且因此压迫齿条)。同时,电动机旋转小齿轮的另一个齿,使其与正在移动的齿条啮合,从而在小齿轮和齿条之间产生强力冲击。根据最初被截断的活塞冲程的大小,这可以在小齿轮旋转时导致多次冲击,直到小齿轮完成一整圈旋转并且小齿轮的末齿被齿条压紧(impacted)。

小齿轮和齿条的(多次)强力碰撞不仅让使用者感到不安,而且还会产生扭转冲击载荷,该扭转冲击载荷沿着驱动路径从小齿轮传播到打钉机的驱动齿轮中。冲击载荷也被称为“卡塞冲击”,其可以导致打钉机的主驱动/齿轮内的应力断裂,导致灾难性故障。虽然可以提供能够承受卡塞冲击的材料,但是这种材料往往很重,这增加了便携式工具的重量,这在便携式工具中是不希望的。

因此,存在减少和/或消除空气弹簧系统的冲击载荷的需要。

发明内容

根据本公开的一个实施例,一种电动工具,包括空气弹簧气缸。活塞被能够移动地定位在所述空气弹簧气缸内,并且驱动器叶片和齿条被附接到所述活塞。所述电动工具包括升降器齿轮,所述升降器齿轮包括升降器齿轮轮部分和多个齿,所述多个齿从所述升降器齿轮轮部分径向延伸并且被配置成与所述齿条啮合。毂包括第一端和第二端,所述第一端被能够操作地连接到电动机输出,所述第二端包括毂轮部分。第一容座被设置在所述升降器齿轮和所述毂中的一者中,并且第一轴承元件从所述升降器齿轮和所述毂中的另一者延伸到所述第一容座中。第一弹性阻尼器被定位在所述第一容座内,位于所述第一轴承元件与所述第一容座的轴承元件限定部分之间。

在一个或多个实施例中,所述第一轴承元件完全地延伸穿过所述第一容座。

在一个或多个实施例中,所述第一容座的所述轴承元件限定部分由第二轴承元件限定,所述第二轴承元件在第一方向上从所述第一容座延伸到在所述升降器齿轮和所述毂中的所述另一者的第二容座内的位置。

在一个或多个实施例中,所述第二轴承在与所述第一方向相反的第二方向上从所述第一容座延伸到第一端部部分。

在一个或多个实施例中,所述电动工具还包括盖,所述盖从所述第一端部部分正交地延伸。

在一个或多个实施例中,所述第二容座是盲孔。

在一个或多个实施例中,所述第一轴承元件是从所述毂延伸的多个轴承元件中的一个轴承元件,所述第二轴承元件是从所述升降器齿轮延伸的多个轴承元件中的一个轴承元件。

在一个或多个实施例中,所述第一轴承元件延伸到所述第一容座的轴承元件接收部分中,所述第一容座的所述轴承元件限定部分具有第一曲率半径,所述第一容座的所述轴承元件接收部分具有第二曲率半径,所述第二曲率半径大于所述第一曲率半径。

在一个或多个实施例中,所述电动工具还包括单向滚针轴承离合器,所述单向滚针轴承离合器与所述毂接合。

在一个实施例中,一种组装电动工具的方法,包括提供空气弹簧气缸和活塞,所述活塞被能够移动地定位在所述空气弹簧气缸内。所述方法包括将驱动器叶片固定地附接到所述活塞,以及将齿条固定地附接到所述活塞。毂的第一端被能够操作地连接到电动机输出,所述毂包括第二端,并且包括毂轮部分。弹性阻尼器被定位在所述毂和所述升降器齿轮中的一者中的容座内,并且所述升降器齿轮被与所述毂对准。从所述升降器齿轮和所述毂中的另一者延伸的轴承元件被插入到所述容座中,使得所述弹性阻尼器被定位在所述第一容座内,位于所述轴承元件和所述容座的轴承元件限定部分之间。随后,所述齿条与被从所述升降器齿轮的轮部分径向延伸的多个齿中的一个齿啮合。

一种操作电动工具的方法,包括:致动电动机,所述电动机具有电动机输出;以及使毂旋转,所述毂包括第一端和第二端,所述第一端被能够操作地连接到所述电动机输出,所述第二端包括毂轮部分。升降器齿轮被通过将扭矩从所述毂通过弹性阻尼器传递到所述升降器齿轮来旋转,其中所述升降器齿轮包括升降器齿轮轮部分以及多个齿,所述多个齿从所述升降器齿轮轮部分径向延伸并且与被固定地附接到活塞的齿条啮合,所述弹性阻尼器被定位在所述第一容座内,位于第一轴承元件与所述第一容座的轴承元件限定部分之间,所述第一容座在所述升降器齿轮和所述毂中的一者中,并且所述第一轴承元件从所述升降器齿轮和所述毂中的另一者延伸到所述第一容座中。所述升降器齿轮的旋转使所述升降器齿轮与所述齿条脱离啮合。所述方法包括在所述升降器齿轮与所述齿条脱离啮合时使用在所述空气弹簧气缸中的压缩空气使所述活塞在所述空气弹簧气缸内移动,从而利用被固定地附接到所述活塞的驱动器叶片来驱动紧固件。在使用所述压缩空气使所述活塞移动后,所述齿条被与所述多个齿重新啮合。在通过将扭矩从所述电动机传递到所述毂并且从所述毂通过所述弹性阻尼器传递到所述升降器齿轮而重新啮合所述齿条之后,继续所述升降器齿轮的旋转,其中所述弹性阻尼器被定位在所述第一容座内,位于所述第一轴承元件与所述第一容座的所述轴承元件限定部分之间。

在一个或多个实施例中,使所述毂旋转包括在所述毂被与单向滚针轴承离合器可操作地接合的情况下使所述毂旋转。

附图说明

通过参考以下详细描述和附图,上述特征和优点以及其它特征和优点对于本领域普通技术人员将变得更加显而易见。

图1示出了本公开的电动工具的立体图,其中帽被移除并且壳体被部分移除以显示头阀组件;

图2示出了图1的电动工具的一些部件的立体图,其中壳体被移除;

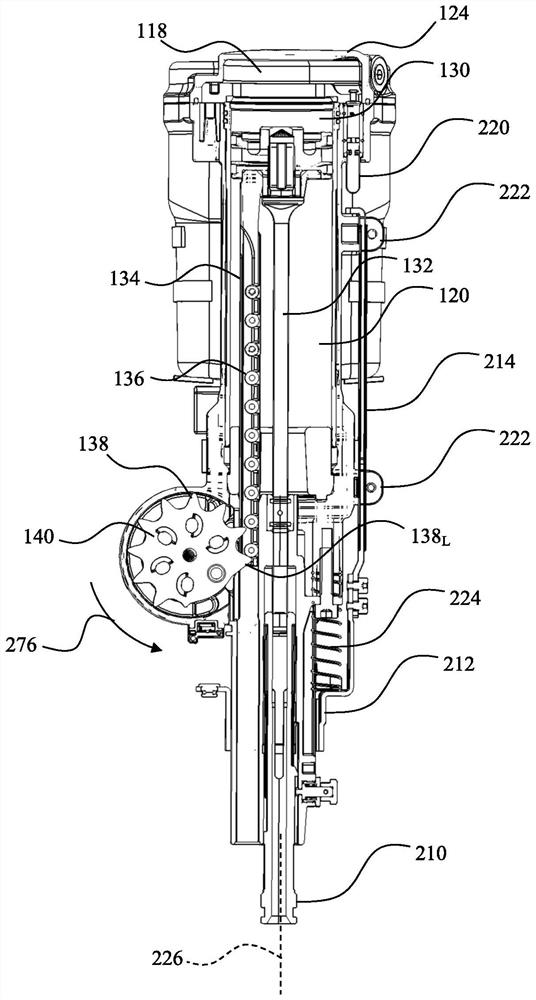

图3以局部横截面示出了图1的电动工具的空气弹簧、升降器齿轮、齿条、驱动器和活塞的前平面图;

图4示出了图1的电动工具的齿条、活塞、升降器齿轮、行星齿轮箱和电动机的立体图;

图5示出了图1的电动工具的升降器齿轮和齿条的一部分的前平面图,其中,升降器齿轮的末齿与齿条啮合;

图6示出了图1的电动工具的毂和升降器齿轮的侧视横截面图;

图7示出了图6的毂的侧立体图;

图8示出了图6的升降器齿轮的后立体图;

图9示出了在图1的电动工具中使用的将扭矩从毂传递到升降器齿轮的弹性垫的立体图;

图10是图6的升降器齿轮的其中一个容座的简化前视图,其中毂的轴承元件延伸穿过容座,并且弹性垫在轴承元件的一侧上将轴承元件与升降器齿轮分开;

图11是图1的电动工具的毂、升降器齿轮和弹性垫的沿图10的线I-I截取的简化局部横截面图;

图12是图3的WCE延伸部的立体图;

图13是图3的帽的立体图;

图14是图1的打钉机的挡板阀和柱塞的立体图;

图15是图1的打钉机的局部立体图,其中一部分壳体和帽被移除以显示头阀组件的位置;

图16是图1的打钉机的头阀组件和空气气缸的局部横截面图,其中挡板阀处于未发射位置;

图17是图1的打钉机的头阀组件和空气气缸的局部横截面图,其中挡板阀处于发射位置;

图18是图1的电动工具的升降器齿轮与齿条的局部正视图,其中升降器齿轮的第一齿与齿条的顶辊子接合;以及

图19是图1电动工具的升降器齿轮和齿条的局部正视图,其中升降器齿轮的第一齿与齿条的第三辊子接合。

具体实施方式

为了促进对本公开的原理的理解的目的,现在将参考附图中示出的和在以下书面描述中描述的实施例。应当理解,由此不旨在限制本公开的范围。还应当理解,本公开包括对所示实施例的任何改变和修改,并且包括如本公开所属领域的技术人员通常会想到的本公开的原理的进一步应用。

参考图1,示出了具有如下所述的空气弹簧的电动工具100。图1的实施例中的电动工具是打钉机100。打钉机100包括壳体102,该壳体102限定驱动部段104和抓握部段106。触发器108被设置在抓握部段106中,并且电池容座110被配置成在抓握部段106处与电池112可拆卸地联接。在其它实施例中,电动工具是有线工具。打钉机还包括可拆卸的钉仓114。工作接触元件(WCE)组件116从壳体102延伸出来。

如图2所示,在驱动部段104内设置有气缸120和蓄能器122。帽124被用于密封气缸120和蓄能器122,并且在气缸120和蓄能器122上方限定顶部空间118(参见图3)。PCBA 126被可操作地连接到触发器108、电池112和DC无刷电动机128。

参考图3至图5,活塞130被设置在气缸120内。驱动器132同齿条134一样被固定地附接到活塞130。齿条134包括多个辊子136,该多个辊子136被配置成由升降器齿轮140的齿138接合(啮合)。如图5的简化描绘中更清楚地示出的,用作小齿轮的升降器齿轮140包括有齿部段142和齿隙部段144。齿隙部段144由第一齿138

进一步参考图7至图10,提供了关于升降器齿轮140和毂146的结构的附加细节。毂146包括齿轮电动机侧端部部分160,其被可操作地连接到行星齿轮箱148。本体部分162被固定地连接到单向滚针轴承离合器150的内圈,此处未进一步详细示出。本体部分162尺寸做大以与单向滚针轴承离合器150提供增加的扭矩容量。轮部分164被定位在毂146的非面向电动机的一侧处。中心孔166从轮部分164向内延伸到本体部分162中。中心孔不仅用于与如下所述的升降器齿轮联接,而且用于减轻毂146的重量。呈容座168形式的多个阻尼器支架绕着轮部分164的周边定位。在该实施例中,容座168在面向电动机的一侧是封闭的,但在其它实施例中是至少部分地开放的。

呈轴承元件170形式的附加阻尼器支架被设置在轮部分164上,并且在远离电动机侧的方向上朝着升降器齿轮140延伸。在一些实施例中,毂仅设置有容座,而在其它实施例中,毂仅设置有轴承元件。

在轮部分164内,轴承元件170限定容座168的一个壁部分。轴承元件170的尺寸被设计成延伸到阻尼器支架172中,该阻尼器支架172在升降器齿轮140的轮部分174中呈容座的形式。在图7至图8的实施例中,毂146的轴承元件170的尺寸被设计成完全延伸穿过升降器齿轮140的轮部分174。在其它实施例中,轴承元件170的尺寸被设计成终止于轮部分174内。

升降器齿轮140还设置有呈轴承元件176形式的阻尼器支架,该轴承元件176的尺寸被设计成延伸到毂146的容座168中。该实施例中的轴承元件176沿着朝向毂146的方向和远离毂146的方向两者延伸,并且每个轴承元件176限定相关联的容座172的壁的一部分。唇部178(同样参见图6)被设置在轴承元件176的非面向电动机的一侧上。毂140还包括具有内孔186的轴184,该内孔186减轻了升降器齿轮140的重量。

在图7和图8的实施例中,容座168和172被关于容座172类似地成形和描述。如在图8中最清楚地看到的,容座172包括轴承元件接收部分188和轴承元件限定部分190。轴承元件接收部分188具有这样内径,该内径被选择为接收来自毂146的轴承元件170。轴承元件限定部分190具有这样内径,该内径的尺寸和形状被设计成与弹性阻尼器180互补的内径。轴承元件限定部分190因此是轴承元件176在轮部分174内的一部分。

如关于图10和图11详细描述的,弹性阻尼器180(参见图9)被布置在阻尼器支架168、170、172、174中。每个弹性阻尼器180从毂容座168内延伸到升降器齿轮容座172内。在容座168和容座172内,弹性阻尼器位于轴承元件170、176与容座168/172的轴承元件限定部分之间(即用于容座172的轴承元件限定部分190和用于容座168的轴承元件限定部分194)。

因此,尽管轴承元件170能够沿着轴承元件接收部分188接触容座172,但是弹性阻尼器180阻止轴承元件限定部分190与轴承元件170之间的接触。同样,轴承元件176能够沿着轴承元件接收部分192接触容座168,但是弹性阻尼器180阻止轴承元件限定部分194与轴承元件176之间的接触。

在图10的实施例中,弹性阻尼器180具有基本上圆形的横截面,其具有最大曲率半径R

毂146、升降器齿轮140和弹性垫180的构型提供组装的便利性。具体而言,弹性垫可以根据期望被装载到容座168、容座172、或容座168与172的组合中。轴184随后被与中心孔166对准,并且被插入中心孔166中(或由中心孔166接收)。当轴184被定位在孔166内时,轴承元件170被定位在容座172中,并且轴承元件176被定位在容座168中。弹性垫被类似地定位在容座172、容座168、或其之前未被装载到其中的容座168与172的组合内。在组装期间,唇部178和盲孔式容座168(或在一些实施例中可选地为唇部)将弹性垫180保持在毂146和升降器齿轮140内。随后使用螺栓182将组件与弹性垫180固定在一起,防止内壁部分198和内壁部分199之间的接触。

继续参考图6,如上所述,螺栓182将升降器齿轮140固定到毂146。因此,升降器齿轮140的轴184被保持在中心孔166内,从而使毂146和升降器齿轮140对准,同时将弹性阻尼器180夹在毂146与唇部178之间。

尽管已经描述了毂/升降器齿轮/阻尼器布置的一种变型,但是多种修改是可能的。因此,在一些实施例中,毂和升降器齿轮中的一者包括仅呈容座形式的阻尼器支架,并且毂和升降器齿轮中的另一者包括仅呈轴承元件形式的阻尼器支架。在一些实施例中,毂的轴承元件和升降器齿轮的轴承元件均没有延伸超出其所插入的容座。在一些实施例中,毂的轴承元件和升降器齿轮的轴承元件都延伸超出其所插入的容座。在一些实施例中,提供了轴承元件,其限定容座的轴承元件限定部分并且没有从容座向外延伸。

回到图3,WCE组件116包括鼻状件210,该鼻状件210在该实施例中是WCE,其被固定地附接到WCE冲击部212。同样在图12中示出的WCE延伸部214在一端部处被附接到WCE冲击部212并且在另一端部处包括轴承部分216。WCE延伸部214还包括肩部218。WCE延伸部214由一对引导件222(也显示在图2中)保持与柱塞220对准。WCE弹簧224沿工作或驱动轴线226在远离WCE延伸部214的方向上偏压WCE冲击部212。WCE延伸部214的肩部218与两个引导件222中的下部一起用作止动件,以限制鼻状件/WCE 210、WCE冲击部212和WCE延伸部214的向下行进。

如本文所用,“向下”是指打钉机100沿着驱动轴线226驱动钉(未示出)的方向,其在图3所示的构型中为向下方向。另外,为便于讨论,在此参考打钉机的壳体102来描述各个部件的“移动”。具体而言,在正常操作条件下,由于WCE 210被抵靠工件定位,WCE 210、WCE冲击部212和WCE延伸部214实际上并不移动。相反,打钉机100的其余部分被移动以压缩WCE弹簧224。尽管如此,为了便于讨论,WCE 210、WCE冲击部212和WCE延伸部214以及其它部件将被描述为“移动”,应理解,“移动”仅指相对于壳体102的移动。

返回到图1,壳体102的一部分与帽124(参见图2和图13)一样被移除,以露出也在图14至图16中示出的头阀组件238。头阀组件238包括具有密封件242、柱塞220和枢轴244的挡板阀240。枢轴244包括圆形销246,其装配在挡板阀240的椭圆形枢轴孔248内。可以将顶部空间118并且因此将蓄能器122相对于气缸120密封的挡板阀240包括一对指部250,其接收柱塞220的颈部252。

颈部252位于柱塞220的头部254与肩部256之间。颈部252被配置成从侧面(即,在正交于驱动轴线226的方向上)在指部250之间滑动,同时头部254和肩部256的尺寸设计成在沿着驱动轴线226的方向上不穿过指部250。在一些实施例中,颈部的横截面呈圆形。在其它实施例中,颈部被配置成允许以一个定向插入到指部中,同时在被旋转到不同的定向时防止插入(或移除)。

柱塞220的轴部分258以气密但可滑动的方式穿过插入件260从顶部空间118向外延伸。柱塞220的肩部256被配置成邻接插入件260,该插入件260以如图16所描述的未发射构型被固定地定位在打钉机100中。

首先参考图16描述打钉机100的操作。在图16的构型中,活塞130在空气气缸120内处于完全向上的位置,并且被升降器齿轮140的末齿138

由于柱塞的头部254大于由挡板阀240的指部250限定的开口(在与驱动轴线226正交的平面内),挡板阀240被保持在未发射位置,并且因此密封件242被牢固地保持抵靠空气气缸120的上部部分,从而将空气气缸120相对于顶部空间118密封。在一些实施例中,枢轴孔248是圆形的,这围绕密封件242的整个圆周形成紧密密封。在图16的实施例中,枢轴孔248是椭圆形的,其中主轴线沿驱动轴线226延伸,并且枢轴孔248被定位成当肩部256搁靠在插入件260上时使销246居中地定位。因此,密封件242抵靠空气气缸120的力在靠近枢轴244的位置处减小。减小的力降低了在致动WCE组件时所必须克服的被引入密封件242与空气气缸120之间的摩擦力,从而允许WCE致动力(如下所述)如下文进一步详细讨论地由来自WCE弹簧224的力和由顶部空间中的加压空气作用于柱塞220产生的力支配。

如果顶部空间118中的空气处于比空气气缸120中的空气压力更高的压力,密封件242抵靠空气气缸120的减小的力可以导致通过密封件242的一些初始泄漏,但是这种泄漏不会显著影响头阀组件238的安全性能。具体而言,如果活塞130从末齿138

但是,由于挡板阀240处于阻止空气从顶部空间118到空气气缸120的通道的未发射位置,顶部空间118中的压力不会迅速降压(如果发生的话)。因此,即使最初发生一些泄漏,跨越挡板阀240的压力差也迅速完全密封挡板阀240。因此,不允许顶部空间118中的空气和空气蓄能器122中的空气自由地进入空气气缸120中。因此,活塞130被以相比于正常操作期间显著更小的力驱动。这种安全特征由最初被紧密密封的挡板阀、最初没有被紧密密封的挡板阀、以及即使被紧密密封也允许一些泄漏的挡板阀提供。在所有情况下,由于空气进入空气气缸的通道被阻塞,因此在打钉机100无意地发射的情况下,被施加到紧固件上的力显著减小。

继续对打钉机100的正常操作的描述,活塞和挡板阀处于图16的构型中,使用者将WCE/鼻状件210(见图3)按压抵在工件(未示出)上,从而在WCE冲击部212和WCE延伸部214相对于外壳102沿着驱动轴线226向上移动时压缩WCE弹簧224。该移动继续,直到WCE延伸部214的轴承部分216接触柱塞220的轴258的下端。在这点上,必须施加额外的力以提供WCE210、WCE冲击部212、WCE延伸部214和柱塞220的持续向上运动。

具体而言,移动WCE 210所需的力被称为“WCE致动力”。WCE致动力是考虑了工具的重量并且提供了安全系数的设计选择,以确保操作者主动地将WCE按压抵着工件,以防止打钉机无意地发射。在某些情况下,期望WCE致动力的大小为由工具提供的力(工具在工具的鼻部处的重量)与工具总重量的大约50%之和。因此,针对10磅的电动工具,其中工具的鼻部和后部之间的重量分布均匀,由该工具提供的力约为5磅力,并且额外的50%需要另外5磅的力,总共10磅力。

对于打钉机100,WCE致动力最初主要由具有一些可忽略的摩擦力的WCE弹簧224的反作用力建立,并且因此是WCE弹簧224的弹簧常数的函数。因此,WCE致动力最初只是克服WCE弹簧224的WCE反作用力所需的力。但是,一旦轴承部分216接触柱塞220,顶部空间118中的加压空气对柱塞220的力也必须被克服。该力是顶部空间118中的压力以及柱塞直径的函数。通过将枢轴孔248形成为如上所述的椭圆形,与密封件242和空气气缸120相关联的摩擦力被显著减小。此外,由于密封件24与空气气缸120之间的摩擦力被显著减小,移动挡板阀240不会对柱塞220引入显著的扭矩,从而最小化与柱塞220的移动相关联的摩擦。

因此,由于头阀中的压力是设计参数,该设计参数是基于驱动紧固件所需的力确定的,致动反作用力的主要决定因素是WCE弹簧224的弹簧常数和柱塞220的直径。

因此,可以选择WCE弹簧224弹簧常数和柱塞220的直径以提供期望的WCE致动力分布。在一个实施例中,弹簧常数和柱塞直径被选择为使得柱塞220的移动和WCE弹簧224各自在挡板阀240移动到发射位置中时占致动反作用力的约50%。在其它实施例中,提供了不同的致动反作用力分布。

继续施加WCE致动力将柱塞220移动到图17所描绘的发射位置。在图17的构型中,通过顶部空间118在空气蓄能器122与空气气缸120之间提供连续的空气路径。如图17所示,由指部250限定的开口大于颈部252的直径,以在不扭转柱塞220和/或产生显著摩擦的情况下允许挡板阀240绕着枢轴销246枢转。

传感器(未示出,通常是霍尔传感器)直接或间接地感测WCE 210的位置,诸如通过感测WCE冲击部212或WCE延伸部214,并且向PCBA 126发送指示WCE 210已被充分按压以允许打钉机100发射的信号。指示按下触发器的信号也被发送到PCBA 126。在挡板阀处于发射位置并且触发器被按下的情况下,PCBA 126通过给电动机128通电从而沿在图7中的箭头270的方向旋转毂146来使打钉机“发射”。由图7中的箭头270指示的旋转对应于沿图10至图11中的箭头272和274的方向的旋转。

如图10和图11所示,当毂146旋转时,由轴承元件170限定并且从轴承元件限定部分194延伸到容座172的轴承元件接收部分188中的内壁198被推压在弹性垫180上,并且因此弹性垫180被推压在内壁199上,该内壁199由轴承元件176限定、从轴承元件限定部分190的上方(如图11所示)延伸穿过轴承元件限定部分190到容座168的轴承元件接收部分192中。电动机128因此使升降机齿轮140旋转。但是,没有扭矩从毂146直接传递到升降器齿轮140。

返回图3,当升降器齿轮140沿箭头276的方向旋转时,末齿138

一旦驱动器132已经完全延伸,电动机128已经旋转升降器齿轮140,使得第一齿138

如果驱动器132没有完全延伸而导致图19的构型,则第一齿138

具体而言,随着电动机128继续旋转升降器齿轮140而使活塞130处于就绪位置,齿138被迫与齿条134脱离接合。挡板阀240仍将处于发射位置,因此,蓄能器122中的空气尚未被与气缸120中的空气隔离。因此,气缸120、顶部空间118和蓄能器122中的压缩空气在跟随齿138旋转到齿条134的辊子136的路径中时,将沿着驱动轴线226推动活塞130并且因此推动齿条134。

齿138与移动齿条134的辊子136接合的冲击力的一部分被传递到升降器齿轮140的轴承元件176并且通过轴承元件176和弹性垫180的接触部分传递到弹性垫180。弹性垫180因此吸收冲击力的至少一部分。

在一些实施例中,冲击力中的一些还被从弹性垫180传递到毂146的轴承元件170。但是,单向滚针轴承离合器150阻止了任何这种力使毂146反向旋转。因此,行星齿轮箱148被保护免受卡塞冲击。

在任何情况下,一旦末齿138

WCE延伸部214的向下移动允许顶部空间118内的压缩空气在沿驱动轴线226向下的方向上从顶部空间118向外推动柱塞220。柱塞220继续沿驱动轴线226移动,直到肩部256再次接触插入件260。随着柱塞220向下移动,头部254接触指部250并且迫使挡板阀240从图17的发射位置移动到图16的未发射位置。因此,打钉机100被配置成用于随后的发射操作。

以下编号的段落描述了本公开的示例性实施例。

实施例1.一种组装电动工具的方法,包括:

提供空气弹簧气缸;

提供活塞,所述活塞被能够移动地定位在所述空气弹簧气缸内;

将驱动器叶片固定地附接到所述活塞;

将齿条固定地附接到所述活塞;

将毂的第一端能够操作地连接到电动机输出,所述毂包括第二端,所述第二端包括毂轮部分;

将弹性阻尼器定位在所述毂和所述升降器齿轮中的一者中的容座内;

将所述升降器齿轮与所述毂对准;

将从所述升降器齿轮和所述毂中的另一者延伸的轴承元件插入到所述容座中,使得所述弹性阻尼器被定位在所述第一容座内,位于所述轴承元件和所述容座的轴承元件限定部分之间;以及

使所述齿条与从所述升降器齿轮的轮部分径向延伸的多个齿中的一个齿啮合。

实施例2.一种操作电动工具的方法,包括;

致动电动机,所述电动机具有电动机输出;

使毂旋转,所述毂包括第一端和第二端,所述第一端被能够操作地连接到所述电动机输出,所述第二端包括毂轮部分;

通过将扭矩从所述毂通过弹性阻尼器传递到所述升降器齿轮来使升降器齿轮旋转,所述升降器齿轮包括升降器齿轮轮部分和多个齿,所述多个齿从所述升降器齿轮轮部分径向延伸并且与被固定地附接到活塞的齿条啮合,所述弹性阻尼器被定位在所述第一容座内,位于第一轴承元件与所述第一容座的轴承元件限定部分之间,所述第一容座在所述升降器齿轮和所述毂中的一者中,并且所述第一轴承元件从所述升降器齿轮和所述毂中的另一者延伸到所述第一容座中;

通过所述升降器齿轮的旋转使所述升降器齿轮与所述齿条脱离啮合;

在所述升降器齿轮与所述齿条脱离啮合时使用在空气弹簧气缸中的压缩空气使所述活塞在所述空气弹簧气缸内移动,从而利用被固定地附接到所述活塞的驱动器叶片来驱动紧固件;

在使用所述压缩空气使所述活塞移动之后,使所述齿条与所述多个齿重新啮合;

在通过将扭矩从所述电动机传递到所述毂并且从所述毂通过所述弹性阻尼器传递到所述升降器齿轮而重新啮合所述齿条之后,继续所述升降器齿轮的旋转,其中所述弹性阻尼器被定位在所述第一容座内,位于所述第一轴承元件与所述第一容座的所述轴承元件限定部分之间。

实施例3.根据实施例2所述的方法,其中,使所述毂旋转包括:在所述毂被与单向滚针轴承离合器可操作地接合的情况下使所述毂旋转。

实施例4.根据实施例2所述的方法,其中,所述第一轴承元件完全地延伸穿过所述第一容座。

实施例5.根据实施例4所述的方法,其中:

所述第一容座的所述轴承元件限定部分由第二轴承元件限定;以及

所述第二轴承元件在第一方向上从所述第一容座延伸到在所述升降器齿轮和所述毂中的所述另一者的第二容座内的位置。

实施例6.根据实施例5所述的方法,其中,所述第二轴承在与所述第一方向相反的第二方向上从所述第一容座延伸到第一端部部分。

实施例7.根据实施例2所述的方法,其中:

所述第一轴承元件是从所述毂延伸的多个轴承元件中的一个轴承元件;以及

所述第二轴承元件是从所述升降器齿轮延伸的多个轴承元件中的一个轴承元件。

实施例8.根据实施例2所述的方法,其中:

所述第一轴承元件延伸到所述第一容座的轴承元件接收部分中;

所述第一容座的所述轴承元件限定部分具有第一曲率半径;

所述第一容座的所述轴承元件接收部分具有第二曲率半径;以及

所述第二曲率半径大于所述第一曲率半径。

尽管已经在附图和前述描述中详细地说明和描述了本公开,但是在性质上应该认为附图和前述描述是说明性的而不是限制性的。应理解,仅呈现了优选实施例,并且希望保护落入本公开的精神内的所有改变、修改和进一步的应用。