片材分离装置及片材分离方法

文献发布时间:2023-06-19 19:20:08

技术领域

本发明涉及一种片材分离装置及片材分离方法,尤指易于将片材自吸附平台上分离的装置及方法,系于顶升机构上方具有吸附平台以吸附层贴附片材,以供顶升机构的顶靠模块上升顶推吸附层,达到使片材自吸附层上分离的目的。

背景技术

因应现今物联网(Internet of things,IoT)及工业4.0(Industry4.0)时代来临,连网装置的数量、应用大幅地增加,而且这些连网装置彼此间的通信与互动等,大多都是在无人介入的情况下自动进行,所以会有越来越多的设备需要在无人操作的情况下自动进行彼此间的协同运作,以完成特定整体制造流程,然而,在无人自动化的操作下,每一个工作站的合格率、精准度都十分地重要,才不会因为低合格率、精准度而影响作业流畅度,甚至发生停机的情况,导致延误整体制造流程。

再者,随着液晶显示器、触控面板制作的技术不断研发与精进,使得新一代的产品应用都朝向更为轻、薄、省能源、可挠性或曲面大尺寸化的方向设计,然而,一般软性面板(如:OLED或液晶显示器等)在从基板上取下的自动化制程中,主要可通过机械式取下制程(Mechanical Lift-Off,MLO)、雷射取下(Laser Lift-Off,LLO)或暂粘层辅助雷射取下(LLO with temporary adhesives),其因机械式取下制程在设备成本与制程简易性上有明显地优势,所以软性面板在从基板上取下的制程中大多选用机械式取下制程。

但是,其因机械式取下制程是通过机械剥离方式来将软性面板从基板上取下,以致于软性面板的薄膜容易因离型力过大而发生卷曲型变的情况,且也容易伤害到薄膜上的电子元件,进而影响到制造合格率,所以机械取下成功制程需考量到薄膜是否能维持平整低形变,以及避免电子元件损坏,才能使得取下软性面板维持高合格率及供进行后续的自动化制程。

是以,如何解决目前软性面板自基板取下的问题与困扰,且易造成软性面板卷曲、变形等的麻烦与缺失,即为从事此行业的相关厂商所亟欲研究改善的方向所在者。

发明内容

故,本发明人有鉴于上述的问题与缺失,乃搜集相关资料,经由多方评估及考量,并以从事于此行业累积的多年经验,经由不断创设及修改,始设计出此种片材分离装置及片材分离方法的发明专利诞生。

为实现上述目的,本发明采用的技术方案是:

一种片材分离装置,其特征在于,包括吸附平台及顶升机构,其中:

该吸附平台包括基座及贴附于该基座表面的吸附层,该基座包括框形本体及位于该框形本体表面上的网板,而该网板表面上贴附有吸附层,并在该网板另一侧面与该本体另一侧内部形成作业空间;及

该顶升机构位于该吸附平台的该基座的该作业空间下方,包括顶靠模块及连接于该顶靠模块底部的升降模块,该升降模块供驱动该顶靠模块纵向位移进出该本体的该作业空间处,而该顶靠模块包括连接于该升降模块顶部的座体、嵌置于该座体上的轴杆及组装于该轴杆上的第一顶靠轮、位于该第一顶靠轮二侧各至少一个第二顶靠轮,以供该升降模块驱动该顶靠模块的该第一顶靠轮、各该第二顶靠轮纵向位移进出该本体的该作业空间处并抵顶或退离该网板底面。

所述的片材分离装置,其中:该吸附平台的该基座包括呈矩形状的框形本体,且在矩形状的该本体上的该网板表面贴附的该吸附层,其表面设有呈相交错间隔排列的复数凹槽。

所述的片材分离装置,其中:该顶升机构的该升降模块是液压缸或气压缸,且该升降模块于下方处还连接有横向位移模块,该横向位移模块驱动该升降模块位于该吸附平台下方呈水平横向的往复位移。

所述的片材分离装置,其中:该顶升机构顶部连接的该座体顶部二侧分别凹设有定位部,并在该座体的该二定位部处设置有该轴杆。

所述的片材分离装置,其中:该顶升机构的顶靠模块的该轴杆上组装的第一顶靠轮直径大于二侧各至少一个该第二顶靠轮的直径。

一种片材分离装置的片材分离方法,包括吸附平台、顶升机构及位于该吸附平台的吸附层上的片材,其特征在于,该片材与该吸附层的分离方法为依据以下步骤:

(A01)该顶升机构利用升降模块驱动顶靠模块位移至该吸附平台底部的作业空间处;

(A02)该顶靠模块进入该作业空间内,该顶靠模块的座体于轴杆上组装的第一顶靠轮先抵顶于该吸附平台的网板底面;

(A03)该轴杆上位于该第一顶靠轮二侧各至少一个第二顶靠轮再分别抵顶于该吸附平台的该网板底面;

(A04)利用该第一顶靠轮抵顶网板底面再向上顶推吸附层,即于该吸附层与该片材的被顶推位置处因受力而形成变形弯曲,则使相对该第一顶靠轮的该吸附层上至少一个凹槽,其内部空气往周边溢散至其它凹槽处,且顶撑该片材向上移动,并在该吸附层与该片材之间形成间隙;

(A05)将该片材自该吸附层上分离。

所述片材分离装置的片材分离方法,其中:该吸附平台包括基座及贴附于该基座表面的吸附层,该基座包括框形本体及位于该框形本体表面上的网板,而该网板表面上贴附有吸附层,并在该网板另一侧面与该本体另一侧内部形成作业空间,以供该顶升机构对位于该作业空间下方,该顶升机构包括顶靠模块及连接于该顶靠模块底部的升降模块,该升降模块为供驱动该顶靠模块纵向位移进出该本体的该作业空间处,而该顶靠模块包括连接于该升降模块顶部的座体、嵌置于该座体上的轴杆及组装于该轴杆上的第一顶靠轮与位于该第一顶靠轮二侧至少一个第二顶靠轮,以供该升降模块驱动该顶靠模块的该第一顶靠轮、各该第二顶靠轮纵向移进出该本体的该作业空间处并顶靠或退离该网板底面,即供位于网板上的该吸附层与该片材被顶推位置处因受力而形成变形弯曲。

所述片材分离装置的片材分离方法,其中:该升降模块是液压缸或气压缸,且该升降模块连接于横向位移模块,该横向位移模块驱动该升降模块于该吸附平台下方呈水平横向的往复位移对位于该作业空间。

所述片材分离装置的片材分离方法,其中:该步骤(A03)、(A04)的该顶靠模块于该轴杆上组装的第一顶靠轮直径大于二侧各至少一个该第二顶靠轮的直径。

本发明的主要优点乃在于该片材分离装置及分离方法,是在吸附平台的基座系于框形本体表面上设有网板,而网板表面上贴附有吸附层,且网板另一侧面与本体另一侧内部形成作业空间,可供顶升机构对位于本体的作业空间下方,则顶升机构于顶靠模块底部连接升降模块,利用升降模块驱动顶靠模块纵向位移进出作业空间处,该顶靠模块的座体连接于升降模块顶部,且在座体上嵌置有轴杆,再于轴杆上组装第一顶靠轮与二侧各至少一个第二顶靠轮,可供升降模块驱动顶靠模块的该第一顶靠轮、各该第二顶靠轮纵向位移进出作业空间处并抵顶或退离网板底面,达到将位于吸附平台上的板材快速分离的目的。

本发明的另一优点乃在于该片材分离装置的分离方法,包括吸附平台、顶升机构及位于吸附平台的吸附层上的片材,其片材与吸附层的分离方法为:顶升机构利用升降模块驱动顶靠模块位移至吸附平台底部的作业空间处,且进入作业空间内,而顶靠模块的座体于轴杆上组装的第一顶靠轮先抵顶于吸附平台的网板底面,且位于第一顶靠轮二侧各至少一个第二顶靠轮再分别抵顶于吸附平台的网板底面,形成较大范围区域的抵顶作用,即可利用第一顶靠轮抵顶网板底面再向上顶推吸附层,即于吸附层与片材的被顶推位置处因受力而形成变形弯曲,则使吸附层上凹槽内部空气往周边溢散至其它凹槽处,并在吸附层与该片材之间形成间隙,以达到将片材自吸附层上分离的目的。

附图说明

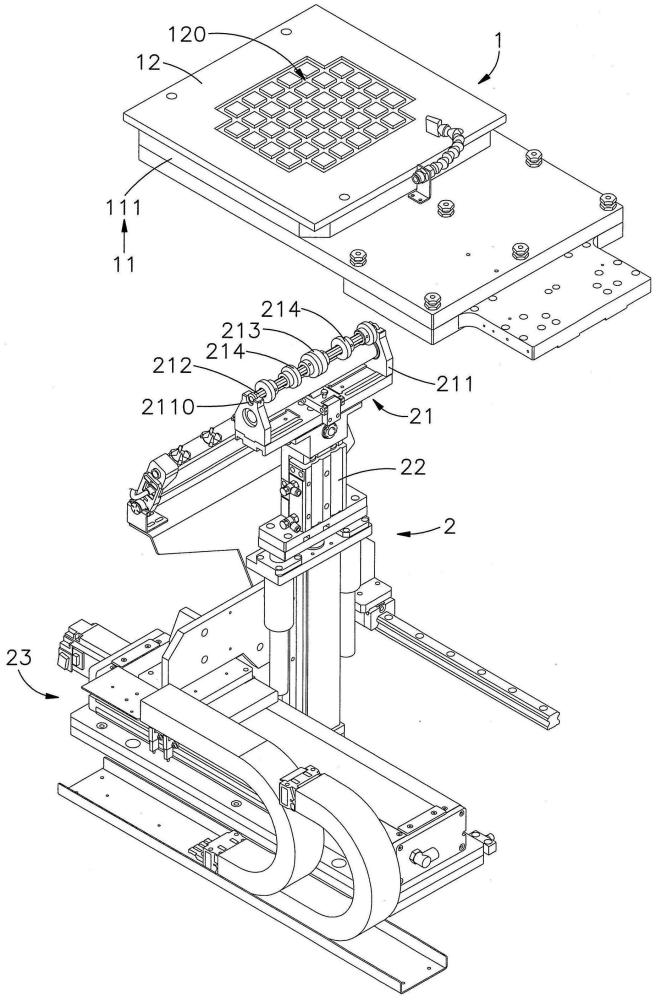

图1是本发明的立体外观图。

图2是本发明另一视角的立体外观图。

图3是本发明吸附平台的立体分解图。

图4是本发明吸附平台另一视角的立体分解图。

图5是本发明的局部侧视剖面图。

图6是本发明顶升机构作动时的局部侧视剖面图。

图7是本发明的流程图。

附图标记说明:1-吸附平台;11-基座;110-作业空间;111-本体;112-网板;12-吸附层;120-凹槽;2-顶升机构;21-顶靠模块;211-座体;2110-定位部;212-轴杆;213-第一顶靠轮;214-第二顶靠轮;22-升降模块;23-横向位移模块;3-片材;30-间隙。

具体实施方式

为达成上述目的与功效,本发明所采用的技术手段及其构造、实施的方法等,兹绘图就本发明的较佳实施例详加说明其特征与功能如下,俾利完全了解。

请参阅图1、图2、图3、图4、图5、图6所示,是本发明的立体外观图、另一视角的立体外观、吸附平台的立体分解图、吸附平台另一视角的立体分解图、局部侧视剖面图、顶升机构作动时的局部侧视剖面图,由图中所示可以清楚看出,本发明的片材分离装置,包括吸附平台1及顶升机构2,其中:

该吸附平台1包括基座11及贴附于基座11表面的吸附层12,该基座11包括框形本体111及位于框形本体111表面上的网板112,而网板112表面上贴附有吸附层12,并在网板112另一侧面与本体111另一侧内部形成作业空间110。

该顶升机构2系对位于吸附平台1的基座11的本体111底部作业空间110的下方,包括顶靠模块21及连接于顶靠模块21底部的升降模块22,该升降模块22供驱动顶靠模块21纵向位移进出本体111的作业空间110处,而顶靠模块21包括连接于升降模块22顶部的座体211、嵌置于座体211上的轴杆212及组装于轴杆212上的第一顶靠轮213、位于第一顶靠轮213二侧各至少一个第二顶靠轮214,以供升降模块22驱动顶靠模块21的第一顶靠轮213、各第二顶靠轮214纵向位移、升降以进出本体111的作业空间110处并顶靠或退离网板112底面。

而上述该吸附平台1的基座11,包括呈矩形状的框形本体111,且在矩形状的本体111上的网板112表面贴附的吸附层12,其表面设有呈相交错间隔排列的复数凹槽120。

又,上述该顶升机构2的升降模块22,可为液压缸或气压缸等升降驱动机构,以供驱动顶靠模块21位于吸附平台1的基座11下方、呈纵向的升降位移,进出基座11的本体111底部作业空间110,且升降模块22于下方处进一步连接有横向位移模块23,可利用横向位移模块23驱动升降模块22位于吸附平台1下方呈水平横向的往复位移,以供升降模块22上方顶靠模块21准确对位于基座11的本体111底部的作业空间110;而顶升机构2顶部连接的座体211顶部二侧分别凹设有定位部2110,并在座体211的二定位部2110处设置有轴杆212,且顶靠模块21的轴杆212上组装的第一顶靠轮213直径为大于二侧各至少一个该第二顶靠轮214的直径。

再者,请参阅图1、图2、图3、图4、图5、图6、图7所示,是本发明的立体外观图、另一视角的立体外观图、吸附平台的立体分解图、吸附平台另一视角的立体分解图、局部侧视剖面图、顶升机构作动时的局部侧视剖面图、流程图,由图中所示可以清楚看出,本发明的片材分离装置的片材分离方法,包括吸附平台1、顶升机构2及位于该吸附平台1的吸附层12上的片材3,其中该片材3与吸附层12的分离方法为依据以下步骤:

(A01)该顶升机构2利用升降模块22驱动顶靠模块21位移至吸附平台1的基座11的本体111底部的作业空间110处。

(A02)该顶靠模块21进入该作业空间110内,该顶靠模块21的座体211于轴杆212上组装的第一顶靠轮213,先抵顶于吸附平台1的基座11的网板112底面。

(A03)该轴杆212上位于该第一顶靠轮213二侧各至少一个第二顶靠轮214再分别抵顶于该吸附平台1的基座11的网板112底面。

(A04)利用该第一顶靠轮213抵顶网板112底面、再向上顶推吸附层12,则由各第二顶靠轮214辅助第一顶靠轮213抵顶网板112、吸附层12,而产生较大范围区域的抵顶作用,即于吸附层12与片材3的被顶推位置处因受力而形成变形弯曲,则使该吸附层12上相对位置处的至少一个凹槽120内部空气往周边溢散至其它凹槽120处,顶撑片材3向上移动,并在吸附层12与片材3之间形成间隙30。

(A05)即可将片材3自吸附层12上分离,达到易于将片材3自吸附平台1上完整取出的目的。

而上述该顶升机构2的升降模块22,可为液压缸或气压缸等的升降驱动机构,可驱动顶靠模块21位于吸附平台1的基座11下方呈纵向的升降位移,且该升降模块22进一步连接于横向位移模块23,该横向位移模块23驱动该升降模块22于吸附平台1下方,呈水平横向的往复位移以供顶靠模块21对位于基座11的本体111底部的作业空间110。

另外,上述该步骤(A03)、(A04)的该顶靠模块于该轴杆上组装的第一顶靠轮213直径为大于二侧各至少一个该第二顶靠轮214的直径,并在第一顶靠轮213抵顶吸附层12时,即于吸附层12与片材3的被顶推位置处因受力而形成变形弯曲,而致吸附层12被顶推位置处的凹槽120内部空气受到吸附层12、片材3之间变形弯曲的挤压,而往周边溢散。

以上说明对本发明而言只是说明性的,而非限制性的,本领域普通技术人员理解,在不脱离权利要求所限定的精神和范围的情况下,可作出许多修改、变化或等效,但都将落入本发明的保护范围之内。

- 不可视特性检测装置及方法、片材识别/处理装置、印刷检查装置

- 一种PP片材切边装置及其切边方法

- 片材的分离·供给方法和片材的分离·供给装置以及片材的粘接剂涂敷方法

- 片材状构件分离装置、片材状构件分离方法以及图像形成装置