一种大型薄壁环形蜡模件尺寸精度控制的方法

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及一种大型薄壁环形蜡模件尺寸精度控制的方法,属于铸造蜡模件技术领域。

背景技术

钛合金材料铸造成型的大型薄壁环形件径向圆度尺寸变形量需控制在0.7mm以内,大型薄壁环形件采用钛合金材料铸造成型变形量超差主要原因是:正常制模工艺压制蜡模,冷却定型时的环形蜡模件自身结构刚性差,在冷却定型取出环形蜡模件后,环形蜡模件存在回弹现象,其径向椭圆度达到3mm~4.2mm,完全不能满足蜡模尺寸控制要求。从而导致后续制备砂型壳后铸造出的大型薄壁环形件变形量超差情况发生。

发明内容

为解决上述技术问题,本发明提供了一种大型薄壁环形蜡模件尺寸精度控制的方法。

本发明通过以下技术方案得以实现。

本发明提供的一种大型薄壁环形蜡模件尺寸精度控制的方法,包括:对大端轴向施加重力并且依次对径向内外面阻挡变形的方法过程。

所述方法过程,包括依次进行的轴向定型、外径面定型、双环定型三个步骤。

所述轴向定型步骤为:将刚压制取模的环形蜡模件放置在胎模底板上,再将导向柱放置中间安装在胎模底板中心定位槽中,再将胎模上盖板通过导向柱放置在环形蜡模件大端面安装边内径面侧,矫形环形蜡模件圆度,定型冷却12小时,在胎模上盖板重力下压着环形蜡模在胎模底板上,使环形蜡模轴向释放量释放在本身内部,胎模上盖板阻挡环形蜡模大端向内径变形释放。

所述外径面定型步骤为:将带有芯骨的环形蜡模镶件通过粘接蜡与环形蜡模大端面外径台阶紧密粘合,定型冷却2小时,带有芯骨的蜡模镶件限制环形蜡模大端向外径变形释放,同时结合胎模上盖板阻挡环形蜡模大端内径面变形释放。

所述双环定型步骤为:将胎模上盖板从导向柱上取出,支撑附件一端通过蜡模镶件上的定位槽进行连接,支撑附件另一端通过辅助环形盘定位槽连接,定型冷却2小时,形成双环结构对环形蜡模大端内外径面定型。

还包括后进行的小端定型步骤。

所述小端定型步骤为:将完成双环定型步骤的环形蜡模翻转度,胎模底板不动,使环形蜡模的小端朝上,依次进行轴向定型、外径面定型、双环定型。

所述小端定型步骤,再进行,将环形蜡模大小端上的辅助环形盘通过圆柱固定连接起来,取出蜡模镶件中的芯骨,采用蜡料填补蜡模镶件中取出芯骨出现的空隙。

本发明的有益效果在于:对环形蜡模轴向定型,使环形蜡模轴向变形量控制在自身内部释放,避免环形蜡模轴向变形量在端部释放导致与环形蜡模端部本身径向变形进行叠加释放变形,胎模上盖板在环形蜡模件大端面安装边内径面阻挡环形蜡模大端向内径变形释放,对环形蜡模起到大端部径向变形抑制;而后对环形蜡模大端进行的外径面定型、双环定型形成双环结构对环形蜡模大端内径面定型,此时的环形蜡模小端变形在环形蜡模连续本身及环形蜡模大端重力作用下获得部分抑制;而后再进行的小端定型,实现对环形蜡模两端部的内外径面定型,实现对大型薄壁的环形蜡模尺寸精度控制,解决了环形蜡模件自身结构刚性差在取出后回弹变形超差的问题。

附图说明

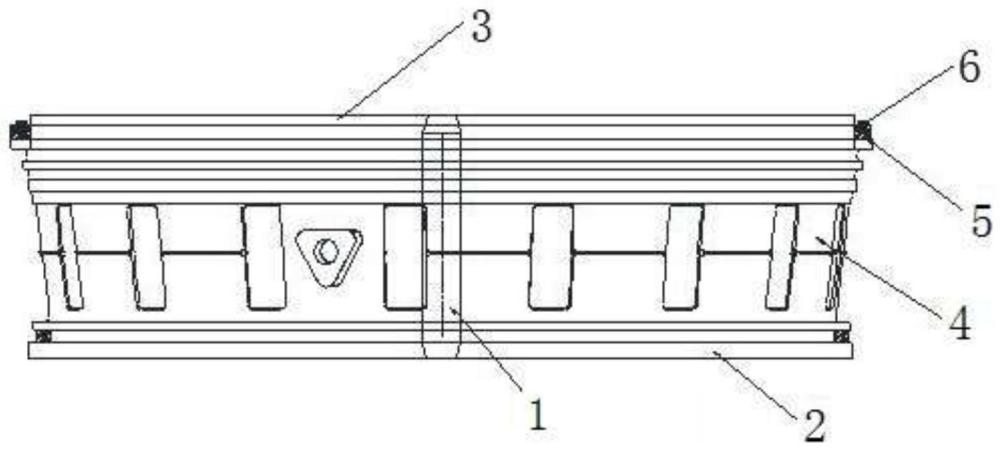

图1是本发明环形蜡模大端进行外径面定型步骤时的主视示意图;

图2是本发明环形蜡模大端进行双环定型步骤时的俯视示意图;

图中:1-导向柱;2-胎模底板;3-胎模上盖板;4-环形蜡模;5-蜡模镶件;6-芯骨;7-支撑附件;8-辅助环形盘。

具体实施方式

下面进一步描述本发明的技术方案,但要求保护的范围并不局限于所述。

如图1至图2所示。

本申请的一种大型薄壁环形蜡模件尺寸精度控制的方法,包括:

步骤一,轴向定型:将刚压制取模的环形蜡模4件放置在胎模底板2上,再将导向柱1放置中间安装在胎模底板2中心定位槽中,再将胎模上盖板3通过导向柱1放置在环形蜡模4件大端面安装边内径面侧,矫形环形蜡模4件圆度,定型冷却12小时,在胎模上盖板3重力下压着环形蜡模4在胎模底板2上,使环形蜡模4轴向释放量释放在本身内部,胎模上盖板3阻挡环形蜡模4大端向内径变形释放,保证环形蜡模4的圆度。

步骤二,外径面定型:将带有芯骨6的环形蜡模镶件5通过粘接蜡与环形蜡模4大端面外径台阶紧密粘合,定型冷却2小时,带有芯骨6的蜡模镶件5限制环形蜡模4大端向外径变形释放,同时结合胎模上盖板3阻挡环形蜡模4大端内径面变形释放,保证环形蜡模4大端处内外径面的圆度。

步骤三,双环定型:将胎模上盖板3从导向柱1上取出,游标卡尺检查环形蜡模4大端径向尺寸,做好记录,将支撑附件7通过蜡模镶件5上的定位槽进行连接,支撑附件7为十七个丁字形的支撑蜡模压制构成,检查结合部位是否牢固可靠,将十七个支撑附件7通过辅助环形盘8定位槽连接,定型冷却2小时,形成双环结构对环形蜡模4大端内外径面定型。

步骤四,小端定型:将步骤三状态的环形蜡模4翻转180度,如图2中状态,胎模底板2不动进行倒立,使环形蜡模4的小端朝上,依次进行前述步骤一至步骤三,而后将环形蜡模4大小端上的辅助环形盘8通过4根均布Φ25mm的圆柱固定连接起来,取出蜡模镶件5中的芯骨6,采用蜡料填补蜡模镶件5中取出芯骨6出现的空隙,检测环形蜡模4尺寸。

先对环形蜡模4轴向定型,使环形蜡模4轴向变形量控制在自身内部释放,避免环形蜡模4轴向变形量在端部释放导致与环形蜡模4端部本身径向变形进行叠加释放变形,胎模上盖板3在环形蜡模4件大端面安装边内径面阻挡环形蜡模4大端向内径变形释放,对环形蜡模4起到大端部径向变形抑制;而后对环形蜡模4大端进行的外径面定型、双环定型形成双环结构对环形蜡模4大端内径面定型,此时的环形蜡模4小端变形在环形蜡模4连续本身及环形蜡模4大端重力作用下获得部分抑制;而后再进行的小端定型,实现对环形蜡模4两端部的内外径面定型,实现对大型薄壁的环形蜡模4尺寸精度控制,解决了环形蜡模件自身结构刚性差在取出后回弹变形超差的问题。

- 一种复杂薄壁空心铸件水溶芯蜡模偏移尺寸控制方法

- 一种复杂薄壁空心铸件水溶芯蜡模偏移尺寸控制方法