一种磁钢自动载入圆形挂具的设备

文献发布时间:2023-06-19 09:29:07

技术领域

本发明属于磁体自动装载技术领域,尤其涉及一种磁钢自动载入圆形挂具的设备。

背景技术

钕铁硼永磁材料以优异的磁性能、性价比及丰富的资源储备,迅速进入工业化社会。其在使用之前需要经过表面处理作业,一般主要通过表面处理设备上的生产流水线来完成。但在进入生产流水线之前,需要将待处理工件进行逐个上料,传输至生产流水线的加工设备内。由于钕铁硼永磁材料性质的特殊性,在对其进行表面处理时需要在加工设备的槽内一直转动,因此磁体工件都是圆形结构,才能确保磁性工件彻底清洗干净。

目前待处理工件的上料过程主要采用人工手动上料,然而人工手动上料的方式不仅需要员工具备熟练准确的操作技能,还存在生产效率较低、劳动强度大等问题。此外,由于钕铁硼永磁材料工件产品的脆性特质,在加工或操作过程中产品极易磕边及折断,从而导致生产成本提高。

发明内容

为了改善上述技术问题,本发明提供一种磁钢自动载入圆形挂具的设备,所述设备包括机架、挂具存储区,以及沿磁钢物料的传送方向顺次排布的物料输送机、第一取料区、物料中转装置、上料中转区、推送装置、导向装置、下料采集区和下料存储区。

根据本发明的实施方案,所述物料输送机为重载输送机。所述物料输送机用于输送承载磁钢的料盒工装。

根据本发明的实施方案,所述物料输送机的末端还设置有定位装置,所述定位装置用于定位所述料盒工装的位置。

根据本发明的实施方案,所述定位装置的后端还设置有料盒工装存放区,所述料盒工装存放区用于存放空的料盒工装。

根据本发明的实施方案,所述第一取料区包括上料十字滑台,所述上料十字滑台位于所述物料输送机的末端上方。

优选地,所述上料十字滑台设置有一个、两个、三个或更多个竖直向下延伸的第一吸盘;更优选地,所述第一吸盘的排列方向与所述物料输送机的料盒工装的输送方向一致。其中,所述料盒工装内的磁钢通过所述第一吸盘成排抓取至所述物料中转装置上。

优选地,每个所述第一吸盘呈等间距的直线排列。

根据本发明的实施方案,所述物料中转装置包括第一传送带、机器人、第一光电感应装置及第二光电感应装置,所述机器人位于第一取料区的一侧,所述第一光电感应装置设置在第二光电感应装置之前。其中,所述第一光电感应装置感应成排磁钢后,发出信号,所述第一传送带开始运行,当成排磁钢运行至第二光电感应装置处,第二光电感应装置发出信号至第一传送带和机器人,第一传送带停止运行,同时机器人开始运行,将第一传送带上的成排磁钢按编程顺序依次抓取至上料中转区。

优选地,所述机器人为四轴机器人,轴方向设置可伸缩夹抓,可伸缩夹抓将第一传送带的磁钢按编程顺序依次抓取到上料中转区。

根据本发明的实施方案,所述上料中转区位于物料中转装置的一侧。优选位于机器人的一侧,用于物料过渡。

根据本发明的实施方案,所述上料中转区包括载料十字滑台和第二传送带。其中,所述载料十字滑台与上料十字滑台具有相同的结构。优选地,所述载料十字滑台设置有一个、两个、三个或更多个竖直向下延伸的第二吸盘,各吸盘优选等间距呈直线排列,第二吸盘排列方向与第二传送带的输送方向一致,载料十字滑台通过第二吸盘将磁钢吸取到推送装置。

根据本发明的实施方案,所述推送装置包括至少一组推送平台,例如至少两组、三组或四组推送平台;所述推送平台包括气缸、槽轨、光电传感器和滑块,用于磁钢成排推送。载料十字滑台将磁钢放入推送平台,光电传感器感应到成排磁钢后,气缸推动滑块将磁钢沿着槽轨成排推送至推送装置的中心区后,经导向装置进入下料采集区。其中,所述中心区由四组推送平台围绕形成。

根据本发明的实施方案,所述导向装置包括导轨和毛刷,所述毛刷设置在导轨上,起到缓冲磁钢下落和避免磁钢磕边的作用。优选地,所述导轨正对所述推送装置的中心区,由推送装置送出的磁钢沿着导轨垂直下滑,进入下料采集区。

根据本发明的实施方案,所述下料采集区包括圆形挂具和挂具输送机;待磁钢装满所述圆形挂具后,所述圆形挂具沿着挂具输送机自动传递到下料存储区,等待人工流转。

根据本发明的实施方案,所述挂具存储区包括圆形挂具及气缸锁紧装置,所述气缸锁紧装置用于控制圆形挂具的固定与移动。气缸锁紧装置通过开合满足圆形挂具依次进入下料采集区处。

根据本发明的实施方案,所述设备还包括控制系统,所述控制系统包括上位机、PLC和运动控制器。其中,所述控制系统用于控制设备中各部件的运动、定位。优选地,所述控制系统与物料输送机、机器人、推送装置、上料十字滑台、气缸锁紧装置、载料十字滑台、第一光电感应装置、第二光电感应装置、光电传感器等电连接或信号连接。

其中,所述第一光电感应装置、第二光电感应装置、光电传感器相同或不同。

根据本发明的实施方案,所述设备包括:机架、挂具存储区、控制系统,以及沿磁钢物料的传送方向顺次排布的物料输送机、第一取料区、物料中转装置、上料中转区、推送装置、导向装置、下料采集区和下料存储区;

所述第一取料区包括上料十字滑台,所述上料十字滑台位于所述物料输送机的末端上方;

所述物料中转装置包括第一传送带、机器人、第一光电感应装置及第二光电感应装置,所述机器人位于第一取料区的一侧,所述第一光电感应装置设置在第二光电感应装置之前;机器人用于将第一传送带的磁钢按编程顺序依次转移至上料中转区;

所述上料中转区位于机器人的一侧,用于物料过渡;所述上料中转区包括载料十字滑台和第二传送带;所述载料十字滑台用于将磁钢吸取到推送装置;

所述推送装置包括四组推送平台,所述推送平台包括气缸、槽轨、光电传感器和滑块,用于磁钢成排推送至由四组推送平台围成的中心区;

所述导向装置包括导轨和毛刷,所述毛刷设置在导轨上;所述导轨与中心区正对,由中心区下落的磁钢通过导轨进入下料采集区;

所述下料采集区包括圆形挂具和挂具输送机;所述圆形挂具用于装载沿导轨下落的磁钢,所述挂具运输机用于将载慢磁钢的圆形挂具运送至下料存储区;其中,所述圆形挂具由挂具存储区提供;

所述控制系统与物料输送机、机器人、推送装置、上料十字滑台、气缸锁紧装置、载料十字滑台、第一光电感应装置、第二光电感应装置、光电传感器等连接。

本发明的有益效果:

本发明提供一种磁钢自动载入圆形挂具的设备,上料通过十字滑台吸盘吸取料盒工装内的磁钢,避免在取料过程中对工件造成磕边,简化了磁钢上料作业流程。且整个设备和工艺过程无需人工操作,自动中转,具有智能化和自动化程度高等优点,并能够显著提高工作效率。与人工手动操作相比,工作效率提升300%以上,产品磕边折损率减少95%。

附图说明

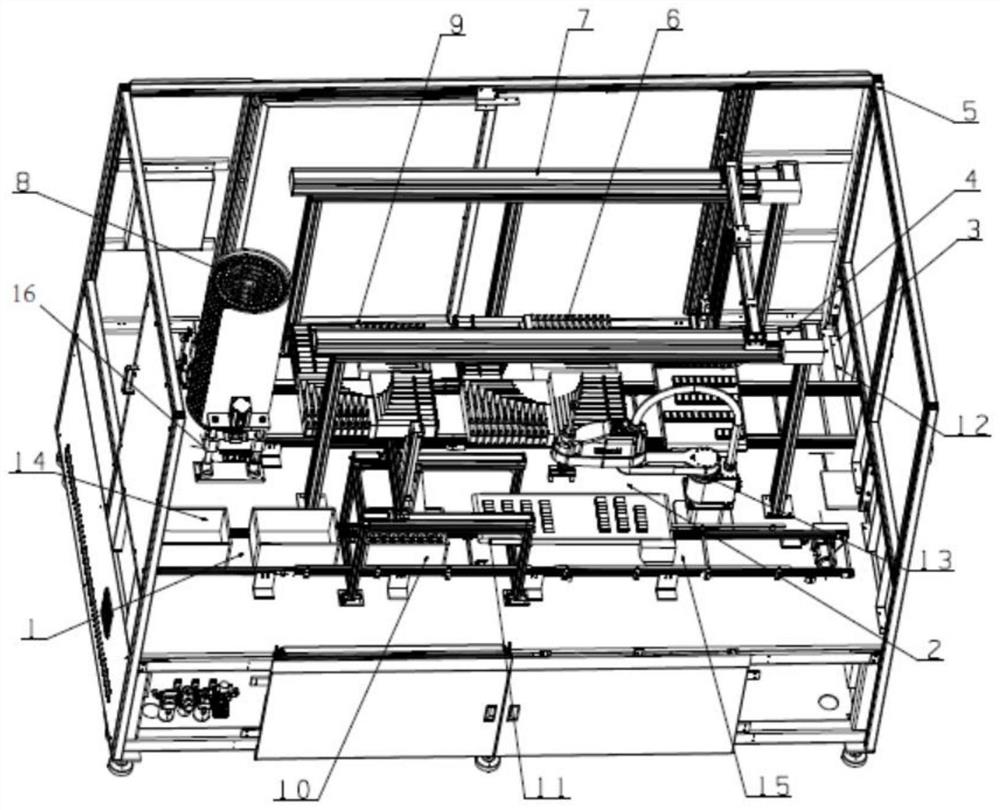

图1为实施例1提供的磁钢自动载入圆形挂具设备的结构总成示意图;

图2为图1中上料十字滑台的结构示意图;

图3为图1中物料中转装置的结构示意图;

图4为图1中推送装置、导向装置和圆形挂具的组合主视图(a)和俯视图(b)。

附图标记:1、物料输送机;2、机器人;3、下料存储区;4、上料中转区;5、机架;6、推送装置;7、推送平台;8、挂具存储区;9、导向装置;10、第一取料区;11、上料十字滑台;12、挂具输送机;13、物料中转装置;14、料盒工装;15、料盒工装存放区;16、气缸锁紧装置;122、第一吸盘;222、载料十字滑台;223、第一光电感应装置;224、夹抓;225、第二传送带;226、第二光电感应装置;227、第二吸盘;228、第一传送带;310、气缸;311、导轨;312、毛刷;313、槽轨;314、滑块;315、光电传感器;316、中心区;320、圆形挂具;330、下料采集区。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的附图标号表示相同或类似的原件或具有相同或类似功能的原件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不是对本发明的限制。

在本发明中,除非另有明确规定或定义,术语“安装”、“连接”、“相连”、“固定”等应做广义理解,例如可以是固定连接或者可拆卸连接,也可以是一体成型;可以是机械连接或电连接;可以是直接相连或通过媒介连接。对本领域技术人员来说,可以根据具体情况在本领域范围内理解上述术语在本发明中的具体含义。

实施例1

参照图1,一种磁钢自动载入圆形挂具的设备,包括机架5、挂具存储区8,以及沿磁钢物料的传送方向顺次排布的物料输送机1、第一取料区10、物料中转装置13、上料中转区4、推送装置6、导向装置9、下料采集区330和下料存储区3。

物料输送机1为重载输送机,物料输送机1用于输送承载磁钢的料盒工装14。料盒工装14制作工整,牢固。满载磁钢的料盒工装14较重,因此物料输送机1需要选择重载输送机。

物料输送机1的末端还设置有用于定位料盒工装14的定位装置。

定位装置的后端还设置有料盒工装存放区15,料盒工装存放区15用于存放空的料盒工装14。

参照图2,第一取料区10包括上料十字滑台11,上料十字滑台11位于物料输送机1的末端上方。上料十字滑台11设有若干个垂直向下延伸的第一吸盘122,所有第一吸盘122等间距的呈直线排列,第一吸盘122排列方向与物料输送机1的输送方向一致,料盒工装14内的磁钢被第一吸盘122成排抓取至物料中转装置13上。

参照图3,物料中转装置13包括第一传送带228、机器人2、第一光电感应装置223及第二光电感应装置226,机器人2位于第一取料区10的一侧,第一光电感应装置223设置在第二光电感应装置226之前。其中,第一光电感应装置223感应成排磁钢后,发出信号给第一传送带228开始运行,当成排磁钢运行至第二光电感应装置226处,第一传送带228停止,同时发给机器人2信号开始运行。

机械人2为四轴机器人,轴方向安装可伸缩夹抓224。夹抓224将第一传送带228的磁钢按编程顺序依次抓取到上料中转区4。

上料中转区4位于机器人2的一侧,用于物料过渡。

上料中转区4包括载料十字滑台222和第二传送带225。载料十字滑台222与上料十字滑台11具有相同的结构。载料十字滑台222设有若干个竖直向下延伸的第二吸盘227,各第二吸盘227等间距的呈直线排列,第二吸盘227排列方向与第二传送带225的输送方向一致,载料十字滑台222通过第二吸盘227将磁钢吸取到推送装置6处。

参照图4(b),推送装置6包括四组推送平台7,由四组推送平台7围绕形成中心区316。每组推送平台7包括气缸310、槽轨313、光电传感器315和滑块314,用于磁钢成排推送。载料十字滑台222将磁钢放入推送平台7,光电传感器315感应到成排磁钢后,气缸310推动滑块314将磁钢沿着槽轨313成排推送至推送装置6的中心区316,经导向装置9进入下料采集区330的圆形挂具320中。

参照图4(a),导向装置9设置在中心区316的下方,其包括导轨311及毛刷312,毛刷312设置在导轨311上,起到缓冲磁钢下落和避免磕边的作用。由中心区316下落的磁钢沿着导轨311垂直下滑,进入下料采集区330,磁钢落入圆形挂具320内。

下料采集区330包括圆形挂具320和挂具输送机12;待磁钢装满圆形挂具320后,装有磁钢的圆形挂具320沿着挂具输送机12自动传递到下料存储区3,等待人工流转。

挂具存储区8包括圆形挂具320及气缸锁紧装置16,气缸锁紧装置16用于控制圆形挂具320的固定与移动。气缸锁紧装置16通过开合满足圆形挂具320依次进入下料采集区330处。

磁钢自动载入圆形挂具的设备还包括控制系统,控制系统包括上位机、PLC和运动控制器。其中,控制系统用于控制设备中各部件的运动、定位。如控制系统与物料输送机1、机器人2、推送装置6、上料十字滑台11、气缸锁紧装置16、载料十字滑台222、第一光电感应装置223、第二光电感应装置226、光电传感器315等电连接或信号连接。

本实施例提供的设备在磁钢载入圆形挂具内的整个过程中无需人工操作,自动中转,具有智能化和自动化程度高等优点,并能够显著提高工作效率。与人工手动操作相比,工作效率提升300%以上,产品磕边折损率减少95%。

以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种磁钢自动载入圆形挂具的设备

- 一种磁钢自动载入圆形挂具的设备