软磁性金属粉末和电子部件

文献发布时间:2023-06-19 09:46:20

技术领域

本发明涉及一种软磁性金属粉末、和包含软磁性金属粉末的电子部件。

背景技术

电感器、变压器和扼流圈等的电子部件大多用于各种各样的电子设备的电源回路。这些电子部件具有线圈和配置于线圈的内侧的磁芯。近年来,作为磁芯的材料,大多使用软磁性金属粉末代替现有的铁氧体。软磁性金属粉末与铁氧体相比,具有高的饱和磁化强度(饱和磁通密度),直流叠加特性优异(直流叠加允许电流大),适于电子部件(磁芯)的小型化。(参照日本特许第3342767号公报。)

但是,软磁性金属粉末用于磁芯时,容易由于软磁性金属粉末中所含的多个软磁性金属颗粒间的导通而在磁芯内发生涡流。即,软磁性金属粉末用于磁芯时,容易发生磁芯损耗(涡流损耗)。由于磁芯损耗,电源回路的效率降低,导致电子设备的消耗电力增加。因此,需要降低磁芯损耗。为了降低磁芯损耗,要求软磁性金属颗粒间的电绝缘性。(参照日本特开2017-34228号公报。)换而言之,为了降低磁芯损耗,软磁性金属粉末中要求高的耐电压。

发明内容

本发明的目的在于提供一种具有高的耐电压的软磁性金属粉末、和包含该软磁性金属粉末的电子部件。

本发明的一个方面所涉及的软磁性金属粉末包含多个软磁性金属颗粒,软磁性金属颗粒包含金属颗粒和覆盖金属颗粒的氧化部(oxidized part),金属颗粒至少包含Fe,氧化部包含S和元素M中的至少一种元素,元素M为选自Nb、Ta、W、Zr、Hf和Cr中的至少一种元素,金属颗粒和氧化部中的S和元素M各自的浓度的单位为原子%,金属颗粒和氧化部中的S或元素M的浓度在氧化部中具有极大值。

金属颗粒中的元素M的浓度的平均值表示为[M]a,氧化部中的元素M的浓度的极大值的平均值表示为[M]m,[M]m-[M]a可以为0.4原子%以上。

[M]m-[M]a可以为5.0原子%以下。

[M]a可以为0原子%以上且16.0原子%以下,[M]m可以为0.4原子%以上且21.0原子%以下。

金属颗粒中的S的浓度的平均值表示为[S]a,氧化部中的S的浓度的极大值的平均值表示为[S]m,[S]m-[S]a可以为0.2原子%以上。

[S]m-[S]a可以为5.0原子%以下。

[S]a可以为0原子%以上且5.0原子%以下,[S]m可以为0.2原子%以上且10.0原子%以下。

金属颗粒的至少一部分可以为非晶相。

金属颗粒的至少一部分可以为纳米结晶相。

软磁性金属颗粒可以还包含覆盖氧化部的包覆部。

包覆部可以包含玻璃。

本发明的一个方面所涉及的电子部件包含上述的软磁性金属粉末。

根据本发明,能够提供一种具有高的耐电压的软磁性金属粉末、和包含该软磁性金属粉末的电子部件。

附图说明

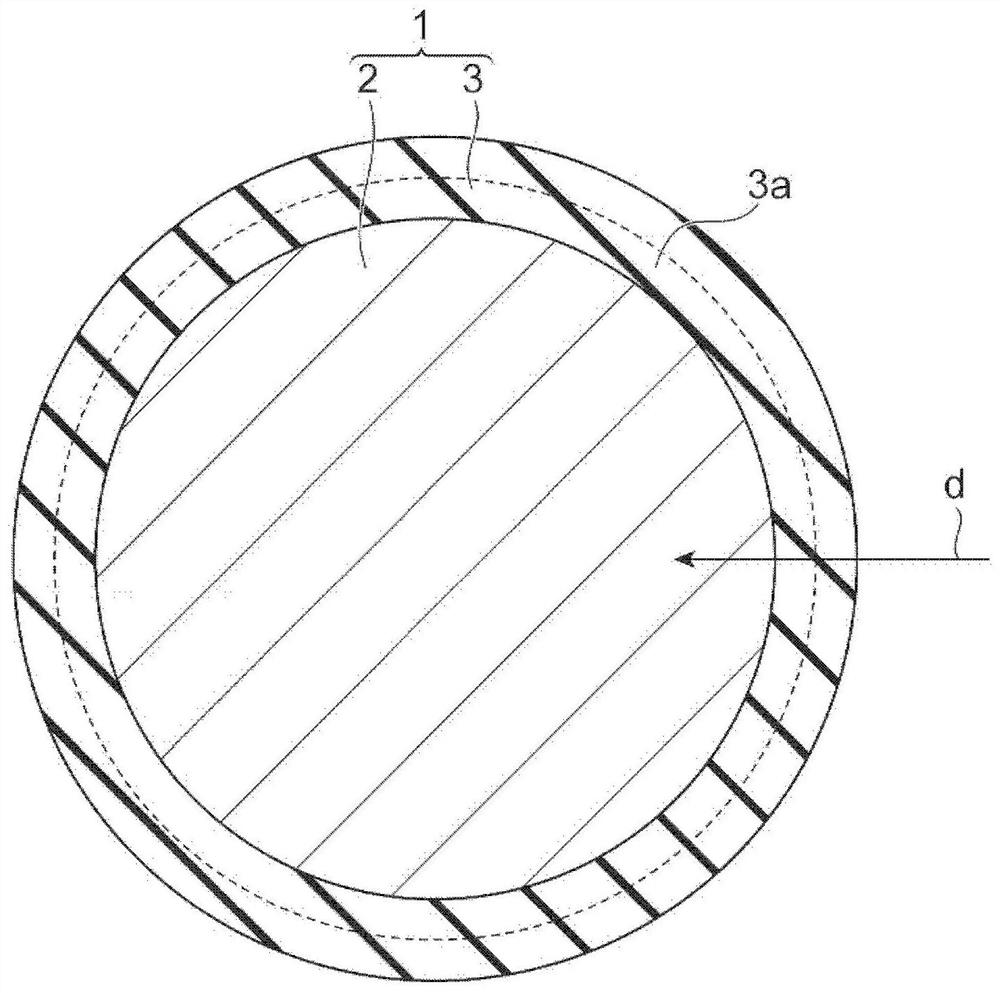

图1是本发明的一个实施方式所涉及的软磁性金属颗粒的截面的示意图。

图2是本发明的其它实施方式所涉及的软磁性金属颗粒的截面的示意图。

图3是软磁性金属粉末的制造中所使用的气体雾化装置的截面的示意图。

图4表示图3所示的装置的一部分(冷却水的导入部)的放大后的截面。

图5是软磁性金属颗粒的氧化部的与最表面垂直的方向上的各元素的浓度分布。

[符号说明]

1……软磁性金属颗粒、2……金属颗粒、3……氧化部、4……包覆部。

具体实施方式

以下,参照附图,说明本发明的优选实施方式。在附图中,对同等的构成要素使用同等的符号。本发明不限定于下述实施方式。

(软磁性金属粉末)

本实施方式所涉及的软磁性金属粉末包含多个软磁性金属颗粒。软磁性金属粉末也可以换称为多个软磁性金属颗粒的整体。如图1所示,软磁性金属颗粒1包含金属颗粒2和覆盖金属颗粒2的氧化部3。软磁性金属颗粒1可以仅由金属颗粒2和氧化部3构成。氧化部3也可以换称为氧化层。氧化部3自身的电阻(电阻率)高于金属颗粒2自身的电阻(电阻率)。换而言之,氧化部3具有电绝缘性。多个软磁性金属颗粒1彼此经由具有电绝缘性的氧化部3接触,从而抑制软磁性金属颗粒1的导通,增加软磁性金属粉末的耐电压。即,软磁性金属粉末具有由于氧化部3的电绝缘性引起的耐电压。氧化部3可以覆盖金属颗粒2的一部分或整体。考虑软磁性金属粉末的耐电压容易增加,优选氧化部3覆盖金属颗粒2的整体。氧化部3可以在各个部位中断。考虑软磁性金属粉末的耐电压容易增加,优选软磁性金属粉末中所含的全部软磁性金属颗粒1包含金属颗粒2和氧化部3。其中,只要不损及软磁性金属粉末的耐电压,软磁性金属粉末中也可以包含不含氧化部3的少量金属颗粒。氧化部3的组成的详细在后面叙述。

如图2所示,软磁性金属颗粒1可以除了包含金属颗粒2和氧化部3以外,进一步包含覆盖氧化部3的包覆部4。包覆部4自身的电阻(电阻率)高于金属颗粒2自身的电阻(电阻率)。换而言之,包覆部4具有电绝缘性。多个软磁性金属颗粒1彼此经由具有电绝缘性的包覆部4接触,从而进一步抑制软磁性金属颗粒1的导通,软磁性金属粉末的耐电压进一步增加。包覆部4可以覆盖氧化部3的一部分或整体。考虑软磁性金属粉末的耐电压容易增加,优选包覆部4覆盖氧化部3的整体。金属颗粒2的一部分没有被氧化部3覆盖而露出时,包覆部4可以直接覆盖金属颗粒2的一部分。包覆部4可以由组成相互不同的多个包覆层构成,多个包覆层可以在氧化部3的与最表面垂直的方向上叠层。氧化部3的最表面是指氧化部3的表面中不与金属颗粒2接触的面。包覆部4也可以为组成均匀的一个层。

包覆部4可以包含玻璃。包覆部4可以仅由玻璃构成。包覆部4包含玻璃,从而包覆部4的电绝缘性容易提高,软磁性金属粉末的耐电压容易增加。另外,包覆部4包含玻璃,从而容易抑制软磁性金属颗粒1彼此的摩擦和凝集,软磁性金属粉末的体积密度和填充率容易增加,软磁性金属粉末整体的相对磁导率容易增加。但是,包覆部4的组成不限定于玻璃。包覆部4的组成的详细内容在后面叙述。

以下所述的“包覆颗粒”是指具有包覆部4的软磁性金属颗粒1。以下所述的“未包覆颗粒”是指不具有包覆部4的软磁性金属颗粒1。

软磁性金属粉末可以包含包覆颗粒和未包覆颗粒的两者。软磁性金属粉末中所占的包覆颗粒的个数的比例越高,则软磁性金属粉末的耐电压越高。软磁性金属粉末中所占的包覆颗粒的个数的比例可以为90%以上且100%以下,或95%以上且100%以下。软磁性金属粉末的耐电压容易增加,因此,软磁性金属粉末可以仅由包覆颗粒构成。但是,软磁性金属粉末也可以仅由未包覆颗粒构成。

以下所述的“V1”是指仅由未包覆颗粒构成的软磁性金属粉末的耐电压。以下所述的“V2”是指包含包覆颗粒的软磁性金属粉末的耐电压。V1和V2各自的单位为V/mm。

金属颗粒2至少包含Fe(铁)。金属颗粒2可以仅由Fe构成。金属颗粒2也可以包含含有Fe的合金。金属颗粒2也可以仅由包含Fe的合金构成。软磁性金属粉末的软磁性由金属颗粒2的组成引起。软磁性是指例如高的相对磁导率、高的饱和磁化强度和低的矫顽力。金属颗粒2的组成的详细内容在后面叙述。

氧化部3包含S(硫)和元素M中的至少一种元素。例如,氧化部3可以包含S和元素M中的至少一种元素的氧化物。氧化部3可以仅包含S和元素M中的S。氧化部3可以仅包含S和元素M中的元素M。氧化部3可以包含S和元素M的双方。元素M为选自Nb(铌)、Ta(钽)、W(钨)、Zr(锆)、Hf(铪)和Cr(铬)中的至少一种元素。氧化部3可以包含多种元素M。氧化部3还可以包含选自Fe、Si(硅)和B(硼)中的至少一种元素的氧化物。氧化部3可以还包含选自Li(锂)、Na(钠)和K(钾)中的至少一种第1族元素(或碱金属)。氧化部3可以还包含选自Be(铍)、Mg(镁)、Ca(钙)、Sr(锶)和Ba(钡)等中的至少一种第2族元素(或碱土金属)。氧化部3包含Mg和Ca中的至少一种时,软磁性金属粉末的耐电压更容易增加。上述氧化物可以为氧化部3的主成分。氧化部3可以仅由氧化物构成。

金属颗粒2和氧化部3中的S或元素M的浓度在氧化部3中为极大。即,金属颗粒2和氧化部3中的S或元素M的浓度分布不是一样的,在属于氧化部3的任意的部位具有极大值。金属颗粒2和氧化部3中的S和元素M各自的浓度的单位为原子%。氧化部3(或金属颗粒2和氧化部3的双方)包含多种元素M时,“元素M的浓度”是指全部种类的元素M的浓度的合计。氧化部3中的S的浓度的极大值可以为金属颗粒2和氧化部3中的S的浓度的最大值。氧化部3中的元素M的浓度的极大值可以为金属颗粒2和氧化部3中的M的浓度的最大值。通过使金属颗粒2和氧化部3中的S或元素M的浓度在氧化部3中为极大,氧化部3能够具有优异的电绝缘性。其结果,软磁性金属粉末能够具有高的耐电压。可以金属颗粒2和氧化部3中的S的浓度在氧化部3中为极大,并且,金属颗粒2和氧化部3中的元素M的浓度也在氧化部3中为极大。也可以金属颗粒2和氧化部3中的S的浓度在氧化部3中为极大,并且,金属颗粒2和氧化部3中的元素M的浓度在氧化部3中不为极大。也可以金属颗粒2和氧化部3中的S的浓度在氧化部3中不为极大,并且,金属颗粒2和氧化部3中的元素M的浓度在氧化部3中为极大。金属颗粒2和氧化部3的双方可以包含S和元素M中的至少一种元素。例如,可以金属颗粒2和氧化部3的双方包含S。也可以金属颗粒2和氧化部3的双方包含共同的元素M。也可以金属颗粒2和氧化部3的双方包含S和元素M的两者。也可以金属颗粒2和氧化部3中仅氧化部3包含S和元素M中的至少一种元素。考虑软磁性金属粉末的耐电压容易增加,优选在软磁性金属粉末中所含的全部软磁性金属颗粒1的氧化部3中S或元素M的浓度为极大。但是只要不损及软磁性金属粉末的耐电压,也可以在软磁性金属粉末中包含S或元素M的浓度在氧化部3以外的部分中为极大的少量金属颗粒。

金属颗粒2中的S的浓度的平均值表示为[S]a。氧化部3中的S的浓度的极大值的平均值表示为[S]m。[S]a可以为0原子%以上且5.0原子%以下、或0原子%以上且3.5原子%以下,[S]m可以为0.2原子%以上且10.0原子%以下、0.2原子%以上且9.0原子%以下、或0.2原子%以上且7.0原子%以下。金属颗粒2和氧化部3中的元素M的浓度在氧化部3中具有极大值时,[S]m可以为0原子%以上且10.0原子%以下、0原子%以上且9.0原子%以下、或0原子%以上且7.0原子%以下。[S]m-[S]a可以为0.2原子%以上。以下所述的Δ[S]是指[S]m-[S]a。存在Δ[S]为0.2原子%以上的软磁性金属粉末的耐电压(V1和V2)高于Δ[S]低于0.2原子%的软磁性金属粉末的耐电压的趋势。出于同样的理由,Δ[S]可以为0.2原子%以上且5.0原子%以下、或0.5原子%以上且3.6原子%以下。

金属颗粒2中的元素M的浓度的平均值表示为[M]a。氧化部3中的元素M的浓度的极大值的平均值表示为[M]m。[M]a可以为0原子%以上且16.0原子%以下、或0原子%以上且15.0原子%以下,[M]m可以为0.4原子%以上且21.0原子%以下、0.4原子%以上且20.0原子%以下、或0.4原子%以上且17.0原子%以下。金属颗粒2和氧化部3中的S的浓度在氧化部3中具有极大值时,[M]m可以为0原子%以上且21.0原子%以下、0原子%以上且20.0原子%以下、或0原子%以上且17.0原子%以下。[M]m-[M]a可以为0.4原子%以上。以下所述的Δ[M]是指[M]m-[M]a。存在Δ[M]为0.4原子%以上的软磁性金属粉末的耐电压(特别是V2)高于Δ[M]低于0.4原子%的软磁性金属粉的耐电压的趋势。出于同样的理由,Δ[M]可以为0.4原子%以上且5.0原子%以下、或0.5原子%以上且3.1原子%以下。

考虑软磁性金属粉末的耐电压(特别是V2)更容易增加,优选Δ[S]和Δ[M]的双方为0.5原子%以上。其中,可以Δ[S]和Δ[M]中仅一个值为0.5原子%以上,且Δ[S]和Δ[M]中的另一个值低于0.5原子%。在Δ[S]和Δ[M]中仅一个值为0.5原子%以上、且Δ[S]和Δ[M]中的另一个值低于0.5原子%时,也能够使软磁性金属粉末的耐电压增加。

金属颗粒2和氧化部3中的S和元素M各自的浓度可以通过下述线分析测定。

从软磁性金属粉末随机选出20个软磁性金属颗粒1。测定各软磁性金属颗粒1的金属颗粒2和氧化部3中的S和元素M各自的浓度分布。基于测得的浓度分布,确定S和元素M各自的浓度为极大的部位。在氧化部3的与最表面垂直的方向上的软磁性金属颗粒1的截面中测定S和元素M各自的浓度分布。即,沿着氧化部3的与最表面垂直的方向测定S和元素M各自的浓度分布。氧化部3的与最表面垂直的方向是指图1所示的深度方向d。因此,S和元素M各自的浓度分布可以换称为沿着沿深度方向d延伸的线段的S和元素M各自的浓度分布。沿着沿深度方向d延伸的线段可以为连接金属颗粒2的中心与氧化部3的最表面的线段。沿深度方向d延伸的线段可以为横断金属颗粒2和氧化部3的整体的线段。S和元素M各自的浓度分布的测定手段可以为能量分散型X射线分析(EDS)。利用EDS进行分析的截面例如可以利用扫描型透射电子显微镜(STEM)观察。

从20个软磁性金属颗粒1各自的氧化部3中测得的S的浓度的极大值算出S的浓度的极大值的平均值([S]m)。从20个软磁性金属颗粒1各自的氧化部3中测得的元素M的浓度的极大值算出元素M的浓度的极大值的平均值([M]m)。

为了算出[S]a和[M]a,可以测定各软磁性金属颗粒1的位于金属颗粒2内的任意的20个部位中S和元素M各自的浓度。从20个部位测得的S的浓度算出各软磁性金属颗粒1的金属颗粒2中的S的浓度的平均值。从20个软磁性金属颗粒1各自的金属颗粒2中测得的S的浓度的平均值算出[S]a。与S的浓度同样地,从20个部位中测得的元素M的浓度算出各软磁性金属颗粒1的金属颗粒2中的元素M的浓度的平均值。从20个软磁性金属颗粒1各自的金属颗粒2中测得的元素M的浓度的平均值算出[M]a。

软磁性金属颗粒1中所含的其它元素的浓度分布可以通过与S和元素M各自的浓度分布同样的方法测定。

金属颗粒2和氧化部3可以基于O(氧)的浓度识别。例如,通过与[S]a和[M]a同样的方法算出金属颗粒2中的O的浓度的平均值([O]a)。软磁性金属颗粒1的截面的外周部分中氧的浓度高于[O]a的区域可以看作氧化部3。

图1所示的内侧区域3a是氧化部3的一部分,并且定义为氧化部3距最表面的距离大于氧化部3的厚度的1/2的区域。金属颗粒2和氧化部3中的S或元素M的浓度可以在内侧区域3a中为极大。不管有无包覆部4,在内侧区域3a中S或元素M的浓度为极大的软磁性金属粉末容易具有高的耐电压。出于同样的理由,金属颗粒2和氧化部3中的S或元素M的浓度可以在金属颗粒2和氧化部3之间的界面为极大。金属颗粒2和氧化部3之间的界面可以看作属于氧化部3。

在氧化部3中S或元素M的浓度为极大的部位可以与氧化部3中其它元素的浓度为极大的部位不同。换而言之,氧化部3中所含的各元素的浓度分布可以相互不同,氧化部3的组成也可以不均一。例如,可以氧化部3的一部分为S或元素M的氧化物,氧化部3的另外的部分为其它元素(例如,Fe或Si)的氧化物。氧化部3中所含的各元素的浓度分布相互不同的软磁性金属粉末容易具有高的耐电压。

金属颗粒2的至少一部分可以为非晶相。金属颗粒2可以仅由非晶相构成。即,可以是金属颗粒2的整体为非晶相。包含非晶相的软磁性金属颗粒1与由粗大的结晶相构成的现有的软磁性金属颗粒相比,软磁特性优异。例如,包含非晶相的软磁性金属颗粒1与现有的软磁性金属颗粒相比,能够具有高的饱和磁化强度和低的矫顽力。现有的软磁性金属颗粒中所含的粗大的结晶相是指例如粒径(grain size)或晶粒径(crystallite size)大于30nm的结晶。伴随金属颗粒2中所占的非晶相的体积比例的增加,软磁性金属颗粒1的磁晶各向异性降低,由软磁性金属颗粒1形成的磁芯的磁损耗(磁滞损耗)降低。

可以是金属颗粒2的至少一部分为晶质相。也可以是金属颗粒2的整体为晶质相。金属颗粒2也可以包含晶质相和非晶相两者。金属颗粒2的至少一部分可以为纳米结晶相。纳米结晶可以为Fe单体的结晶、或包含Fe的合金的结晶。金属颗粒2的整体可以为纳米结晶相。包含纳米结晶相的软磁性金属颗粒1与包含不含纳米结晶相的非晶相的软磁性金属颗粒相比,软磁特性优异。例如,包含纳米结晶相的软磁性金属颗粒1与包含不含纳米结晶相的非晶相的软磁性金属颗粒相比,能够具有高的饱和磁化强度和低的矫顽力。金属颗粒2可以包含多个纳米结晶相。金属颗粒2可以仅由多个纳米结晶相构成。金属颗粒2也可以仅由一个纳米结晶相构成。纳米结晶相的结晶构造例如可以为体心立方晶格结构。纳米结晶相的粒径(平均晶粒径)例如可以为5nm以上且30nm以下。

考虑软磁性金属粉末容易具有优异的软磁特性,优选金属颗粒2包含非晶相和纳米结晶相中的至少一个。出于同样的理由,金属颗粒2可以包含非晶相和纳米结晶相两者。例如,金属颗粒2可以具有包含非晶相和分散于非晶相中的多个纳米结晶相的纳米异质结构。金属颗粒2具有纳米异质结构时,软磁性金属粉末的饱和磁化强度容易增加,软磁性金属粉末的矫顽力容易降低。纳米异质结构中所含的纳米结晶相的粒径(平均晶粒径)例如可以为5nm以上且30nm以下、或0.3nm以上且10nm以下。

金属颗粒2可以包含非晶相和纳米结晶相。例如,金属颗粒2的一部分或整体可以为一个以上的粗大的结晶相。

金属颗粒2可以是包含Fe以及选自Nb(铌)、Hf(铪)、Zr(锆)、Ta(钽)、Mo(钼)、W(钨)、V(钒)、B(硼)、P(磷)、Si(硅)、C(碳)、S(硫)和Ti(钛)、Co(钴)、Ni(镍)、Al(铝)、Mn(锰)、Ag(银)、Zn(锌)、Sn(锡)、As(砷)、Sb(锑)、Cu(铜)、Cr(铬)、Bi(铋)、N(氮)、O(氧)和稀土元素中的至少一种元素的合金。

金属颗粒2可以包含下述化学式1所表示的合金。金属颗粒2可以仅由下述化学式1所表示的合金构成。

(Fe

上述化学式1中的B是硼。上述化学式1中的P是磷。上述化学式1中的Si是硅。上述化学式1中的C是碳。上述化学式1中的S是硫。上述化学式1中的h等于a+b+c+d+e+f。h大于0且小于1。

上述化学式1中的M’为选自Nb、Hf、Zr、Ta、Mo、W、Ti和V中的至少一种元素。上述化学式1中的元素M’的一部分或全部可以与氧化部3中所含的元素M的一部分或全部共同。即,金属颗粒2中所含的元素M’的一部分或全部可以与氧化部3中所含的元素M的一部分或全部共同。

上述化学式1中的X1为选自Co和Ni中的至少一种元素。

上述化学式1中的X2为选自Al、Mn、Ag、Zn、Sn、As、Sb、Cu、Cr、Bi、N、O和稀土元素中的至少一种元素。稀土元素为选自Sc(钪)、Y(钇)、La(镧)、Ce(铈)、Pr(镨)、Nd(钕)、Pm(钷)、Sm(钐)、Eu(铕)、Gd(钆)、Tb(铽)、Dy(镝)、Ho(钬)、Er(铒)、Tm(铥)、Yb(镱)、和Lu(镥)中的至少一种元素。可以上述化学式1中的元素X2的一部分或全部为Cr,并且,氧化部3中所含的元素M的一部分或全部为Cr。即,可以金属颗粒2中所含的元素X2的一部分或全部为Cr,氧化部3中所含的元素M的一部分或全部为Cr。

上述化学式1中的a可以满足:

0.020≤a≤0.140、

0.040≤a≤0.100、或

0.050≤a≤0.080。

a过小时,在软磁性金属粉末的制造过程中,容易在金属颗粒2中析出粒径大于30nm的粗大的结晶,难以在金属颗粒2中析出微细的纳米结晶相。其结果,软磁性金属粉末的矫顽力容易增加。a过大时,软磁性金属粉末的饱和磁化强度容易降低。

上述化学式1中的b可以满足:

0≤b≤0.20、

0<b≤0.20、

0.020≤b≤0.20、

0.020<b≤0.20、

0.025≤b≤0.20、

0.060≤b≤0.15、或

0.080≤b≤0.12。

b过小时,在软磁性金属粉末的制造过程中,容易在金属颗粒2中析出粒径大于30nm的粗大的结晶,难以在金属颗粒2中析出微细的纳米结晶相。其结果,软磁性金属粉末的矫顽力容易增加。b过大时,软磁性金属粉末的饱和磁化强度容易降低。

上述化学式1中的c可以满足:

0≤c≤0.15、

0<c≤0.15、

0.005≤c≤0.100、或

0.010≤c≤0.100。

c满足0.005≤c≤0.100时,软磁性金属粉末的电阻率容易增加,矫顽力容易降低。c过小时,矫顽力容易增加。c过大时,软磁性金属粉末的饱和磁化强度容易降低。

上述化学式1中的d可以满足:

0≤d≤0.175、

0≤d≤0.155、

0≤d≤0.150、

0≤d≤0.135、

0≤d≤0.100、

0≤d≤0.090、

0≤d≤0.060、

0.001≤d≤0.040、或

0.005≤d≤0.040。

d处于上述范围内时,软磁性金属粉末的矫顽力容易降低。d过大时,软磁性金属粉末的矫顽力容易增加。

上述化学式1中的e可以满足:

0≤e≤0.150、

0≤e≤0.080、

0≤e≤0.040、

0≤e≤0.035、

0≤e≤0.030、或

0.001≤e≤0.030。

e处于上述范围内时,软磁性金属粉末的矫顽力容易降低。e过大时,软磁性金属粉末的矫顽力容易增加。

上述化学式1中的f可以满足:

0≤f≤0.030、

0≤f≤0.010、

0<f≤0.010、

0.001≤f≤0.010、或

0.002≤f≤0.010。

f处于上述范围内时,软磁性金属粉末的矫顽力容易降低。f过大时,软磁性金属粉末的矫顽力容易增加。f大于0时(f为0.001以上时),各软磁性金属颗粒的球形度高,通过软磁性金属粉末的压缩成型制作的磁芯的密度(填充率)容易增加,磁芯的相对磁导率容易增加。

上述化学式1中的1-h可以满足:

0.690≤1-h≤0.95、或

0.690≤1-h≤0.900。

1-h满足0.690≤1-h≤0.95时,在软磁性金属粉末的制造过程中,难以在金属颗粒2中析出粒径大于30nm的粗大的结晶。

上述化学式1中的α和h可以满足:

0≤α(1-h)≤0.40、或

0.01≤α(1-h)≤0.40。

上述化学式1中的β和h可以满足:

0≤β(1-h)≤0.050、

0.001≤β(1-h)≤0.050、

0≤β(1-h)≤0.030、或

0.001≤β(1-h)≤0.030。

上述化学式1中的α+β可以满足0≤α+β≤0.50。α+β过大时,难以在金属颗粒2中析出微细的纳米结晶相。

包覆部4只要将软磁性金属颗粒1彼此电绝缘即可,包覆部4的组成不受限定。例如,包覆部4可以包含选自P(磷)、Si(硅)、Bi(铋)、Zn(锌)、Na(钠)、Mg(镁)、Ca(钙)、Sr(锶)、Ba(钡)、B(硼)、Al(铝)、In(铟)、C(碳)、Ge(锗)、Pb(铅)、As(砷)、Sb(锑)、O(氧)、S(硫)、Se(硒)、Te(碲)、F(氟)、Cl(氯)、Br(溴)、Ti(钛)、V(钒)、Cr(铬)、Fe(铁)、Cо(钴)、Ni(镍)、Cu(铜)、Zr(锆)、Mo(钼)和W(钨)中的至少一种元素。包覆部4优选包含含有选自P、Si、Bi和Zn中的至少一个元素A的化合物。含有选自P、Si、Bi和Zn中的至少一个元素A的化合物记为“化合物A”。化合物A例如可以为含有P的化合物。化合物A可以为氧化物(优选为氧化物玻璃)。这些化合物A与金属颗粒2和氧化部3所含的元素(特别P或Si)的结合容易。特别地,化合物A容易与金属颗粒2的非晶相中偏析出的元素(特别是P或Si)结合。其结果,包覆部4容易与氧化部3密合,软磁性金属粉末的耐电压容易增加。

化合物A可以为包覆部4的主成分。换而言之,在包覆部4中所含的全部元素(除了氧)的质量的合计为100质量份时,元素A的质量的合计可以为50质量份以上且100质量份以下、或60质量份以上且100质量份以下。包覆部4可以仅由化合物A构成。

包覆部4含有氧化物玻璃时,氧化物玻璃可以为选自磷酸盐系玻璃(P

P

Bi

B

软磁性金属粉末的中位径(D50)例如可以为0.3μm以上且100μm以下。D50可以基于个数基准的软磁性金属粉末的粒度分布来确定。软磁性金属粉末可以为粒径(particlesize)或粒度分布不同的两种以上的金属粉末的混合物。软磁性金属粉末的粒径和粒度分布可以通过筛分级或气流分级等来调整。软磁性金属粉末的粒径和粒度分布例如可以通过激光衍射散射法测定。考虑软磁性金属粉末的体积密度和相对磁导率容易增加,各软磁性金属颗粒1的形状可以为大致球形。但是,各软磁性金属颗粒1的形状不受限定。氧化部3的厚度例如可以为1.0nm以上且20nm以下。包覆部4的厚度例如可以为5nm以上且200nm以下、5nm以上且150nm以下、或5nm以上且50nm以下。

金属颗粒2、氧化部3和包覆部4各自的结构、尺寸和组成可以通过扫描型透射电子显微镜(STEM)、透射电子显微镜(TEM)、能量分散型X射线分析(EDS)、电子能量损耗谱(EELS)、TEM图像的快速傅里叶变换(FFT)分析和粉末X射线衍射(XRD)法等的方法分析。

(软磁性金属粉末的制造方法)

本实施方式所涉及的软磁性金属粉末能够通过气体雾化法来制造。气体雾化法的详细内容如下所述。

气体雾化法中,将金属原料熔融形成熔融金属(molten metal),对熔融金属喷射高压气体形成液滴,将液滴用冷却水骤冷,形成金属微颗粒(微粉末)。气体雾化法之后,可以通过进一步实施微粉末的热处理形成软磁性金属粉末(未包覆颗粒)。

气体雾化法可以使用图3所示的气体雾化装置10实施。气体雾化装置10具有供给部20和配置于供给部20的下方的冷却部30。图3所示的Z轴方向为铅直方向。

供给部20包括具有耐热性的容器22和配置于容器22的周围的线圈24(加热装置)。作为软磁性金属粉末的原料,金属原料收纳于容器22内。

金属原料包含S和元素M中的至少一种元素以及Fe。金属原料也可以为合金。金属原料的组成可以为上述化学式1所表示的组成。也可以使用多种金属原料的混合物。使用多种金属原料时,以多种金属原料的整体的组成与上述化学式1一致的方式,称量各金属原料。金属原料可以含有不可避免的杂质。全部金属原料中的不可避免的杂质的含量可以为0质量%以上且0.1质量%以下。金属原料的形态例如可以为锭(ingot)、大块(chunk)、或颗粒(shot)。形成包含S的氧化部3时,氧化部3中所含的S可以来自金属原料中所含的S。形成包含元素M的氧化部3时,氧化部3中所含的元素M可以来自金属原料中所含的元素M’和Cr中的至少一种元素。即,金属原料中,作为上述化学式1中的元素M’或元素X2,可以包含选自Nb、Ta、W、Zr、Hf和Cr中的至少一种元素M。

容器22内的金属原料利用线圈24加热。其结果,容器22内的金属原料熔融而形成熔融金属21。熔融金属21的温度可以根据金属原料中所含的金属的熔点进行调整。熔融金属21的温度例如可以为1200℃以上且1500℃以下。

熔融金属21从容器22的吐出口向冷却部30滴加。接着,高压气体26a从气体喷嘴26向熔融金属21喷射。其结果,熔融金属21形成大量微细的液滴21a。液滴21a沿着高压气体26a向冷却部30的筒体32的内部移动。筒体32内的气氛气例如可以为真空。

向熔融金属21喷射的高压气体例如可以为惰性气体或还原性气体。惰性气体例如可以为选自N

通过将冷却水从导入部36向筒体32的内部供给,从而在筒体32的内部形成水流50。水流50的形状为倒圆锥。通过使液滴21a与倒圆锥状的水流50冲突,液滴21a分解为更微细的液滴。微细的液滴利用水流50骤冷而被固化。

通过如上所述的液滴的骤冷,形成包含大量金属微颗粒的微粉末。微粉末的组成与原料金属整体的组成(例如,上述化学式1)大致一致。

如上所述,通过在筒体32的内部形成倒圆锥状的水流50,从而与沿筒体32的内壁形成水流时相比,能够缩短空中的液滴21a的移动时间。即,液滴21a从容器22直至到达水流50所需要的时间被缩短。通过空中液滴21a的移动时间的缩短,促进液滴21a的骤冷,容易在所得到的软磁性金属颗粒内形成非晶相。另外,通过空中的液滴21a的移动时间的缩短,可以抑制移动中的液滴21a的氧化。其结果,液滴21a在水流50中容易分解为微细的液滴,所得到的软磁性金属粉末的品质提高。

筒体32的中心轴线O与Z轴方向所成的角度表示为θ1。θ1例如可以为0°以上且45°以下。通过θ1为0°以上且45°以下,从而液滴21a容易与倒圆锥状的水流50接触。

在筒体32的下方,设置有排出部34。包含微粉末的冷却水从排出部34向筒体32的外部排出。从排出部34排出的冷却水例如可以收纳于贮留槽内。在贮留槽内,微粉末由于其自重沉降到贮留槽的底部。其结果,微粉末从冷却水分离。

在气体雾化法中,通过将液滴21a用冷却水骤冷,从而容易在金属微颗粒内形成非晶相。金属微颗粒的非晶性和形状可以通过向冷却部30(筒体32)供给的冷却水的温度、水流50的形状、冷却水的流速或流量来控制。

图4为图3所示的冷却水的导入部36的放大图。由于在筒体32的内部形成倒圆锥状的水流50,因而冷却水的流动可以通过导入部36的结构来控制。

如图4所示,被框体38包围的空间被分隔部40划分为外侧部44和内侧部46。外侧部44(外侧空间部)位于筒体32的外侧。内侧部46(内侧空间部)位于筒体32的内侧。外侧部44和内侧部46经由通路部42连通。单个或多个喷嘴37与外侧部44连通。冷却水从喷嘴37向外侧部44供给,经由通路部42从外侧部44向内侧部46流动。在内侧部46的下方形成有吐出部52。内侧部46内的冷却水从吐出部52向筒体32的内部供给。

框体38的外周面为引导内侧部46内的冷却水的流动的流路面38b。在框体38的下端38a形成有凸部38a1。凸部38a1向筒体32的内壁33突出。朝向内侧部46的凸部38a1的表面为偏转面62。偏转面62与流路面38b相连,改变经过了流路面38b的冷却水的方向。在凸部38a1的前端与筒体32的内壁33之间,形成有环状的间隙。该环状的间隙相当于冷却水的吐出部52。

框体38的凸部38a1朝向筒体32的内壁33突出,吐出部52的宽度D1比内侧部46的宽度D2窄。通过这样的结构,经过了流路面38b的冷却水经由偏转面62而带有方向。其结果,冷却水与筒体32的内壁33碰撞,向筒体32的内侧反射。

通过使冷却水经过上述的流路,从吐出部52向筒体32的内部供给的冷却水成为倒圆锥状的水流50。D1与D2相等时,从吐出部52向筒体32的内部供给的冷却水相对于筒体32的内壁33平行地流动,因此,不易形成倒圆锥状的水流50。

从倒圆锥状的水流50容易形成的观点出发,D1/D2可以为1/10以上且2/3以下,优选为1/10以上且1/2以下。

从吐出部52向筒体32的内部供给的冷却水可以朝向筒体32的中心轴线O直线前进。倒圆锥状的水流50也可以不直线前进而是在中心轴线O的周围旋转的水流。

气体雾化法可以通过高压气体26a的压力、每单位时间的熔融金属21的滴加量和水流50的压力等来控制微粉末的粒径和粒度分布。微粉末的粒径和粒度分布与软磁性金属粉末(未包覆颗粒)的粒径和粒度分布大致一致。

气体雾化法之后,可以在氧化气氛气中实施微粉末(金属微颗粒)的热处理。存在位于各金属微颗粒的表面附近的S或元素M与其它元素相比容易优先氧化的趋势。因此,通过将微粉末在氧化气氛气中加热,各金属微颗粒的表面形成包含S和元素M中的至少一种元素的氧化部3。另外,金属微颗粒的内部不被氧化,形成被氧化部3覆盖的金属颗粒2。即,通过热处理,微粉末形成本实施方式所涉及的软磁性金属粉末(未包覆颗粒)。氧化性气氛中的氧的浓度可以优选为100体积ppm以上且10000体积ppm以下、更优选为100体积ppm以上且1000体积ppm以下。氧化性气氛气中的氧的浓度处于上述范围内时,未包覆颗粒中的S或元素M的浓度在氧化部3中容易成为极大,软磁性金属粉末容易具有高的耐电压和高的饱和磁化强度两者。氧化性气氛气中的氧的浓度过低时,未包覆颗粒中的S或元素M的浓度容易不是在氧化部3中而是在金属颗粒2内成为极大。其结果,软磁性金属粉末难以具有高的耐电压。氧化性气氛气中的氧的浓度过高时,氧化部3容易变得过厚,容易损及软磁性金属粉末的软磁特性。例如,伴随氧化性气氛气中的氧的浓度的增加,软磁性金属粉末的饱和磁化强度容易降低。另外,伴随氧化性气氛气中的氧的浓度的增加,Δ[S]和Δ[M]容易增加。

热处理中的微粉末的温度(热处理温度)可以优选为350℃以上且650℃以下、更优选为400℃以上且650℃以下。通过将热处理温度控制为350℃以上,未包覆颗粒中的S或元素M的浓度在氧化部3中容易成为极大,软磁性金属粉末容易具有高的耐电压。通过将热处理温度控制为400℃以上,容易在金属微颗粒(金属颗粒2)中析出纳米结晶相,软磁性金属粉末容易具有高的饱和磁化强度。例如,通过热处理,金属微颗粒中的非晶相的一部分或全部可以变化为纳米结晶相。通过热处理,在非晶相中析出多个纳米结晶相,可以在金属颗粒2中形成异质结构。热处理温度过高时,氧化部3变得过厚,容易损及软磁性金属粉末的软磁特性。可以通过高压气体26a的温度、高压气体26a的压力和水流50的压力等的调整,来促进热处理中的纳米结晶相的析出。

微粉末的温度维持于上述热处理温度的时间(热处理时间)例如可以为0.1小时以上且10小时以下。热处理中的微粉末20的升温速度可以根据热处理中所使用的炉进行变更,没有限定。热处理中优选将微粉末急速升温。例如,在热处理中使用红外线聚焦炉(infrared image furnace)时,热处理中的微粉末的升温速度可以为1℃/分钟以上且6000℃/分钟以下。热处理中的微粉末的升温速度是指微粉末的温度从室温到达热处理温度的升温速度。

热处理之后,可以以包覆部4覆盖各软磁性金属颗粒1(未包覆颗粒)的氧化部3的表面。包覆部4的形成方法例如可以为选自粉末溅射法、溶胶凝胶法、机械化学涂敷(mechanochemical cоating)法、磷酸盐处理法、浸渍法和热处理法中的至少一种方法。例如,包覆部4由组成上相互不同的多个包覆层形成时,可以通过组合多个方法形成包覆部4。

机械化学涂敷法中,未包覆颗粒与包覆部的原料的混合物(粉末)被收纳于粉末包覆装置的容器内。通过使容器旋转,混合物在设置于容器内的研磨器和容器的内壁之间被压缩,在混合物内发生摩擦热。由于摩擦热,包覆部的原料软化。接着,包覆部的原料由于压缩作用固着于包覆颗粒的表面(氧化部3的表面),形成包覆部4。通过调整容器的旋转速度、研磨器与容器的内壁之间的距离,从而能够控制摩擦热。摩擦热可以根据包覆部的原料的组成进行控制。

(电子部件)

本实施方式所涉及的电子部件包含上述的软磁性金属粉末。例如,电子部件可以为电感器、变压器、扼流圈和EMI(电磁干扰,Electro Magnetic Interference)滤波器。这些电子部件可以包含线圈和配置于线圈的内侧的磁芯。磁芯可以包含上述的软磁性金属粉末。例如,磁芯可以包含软磁性金属粉末和粘合剂。粘合剂将软磁性金属粉末中所含的多个软磁性合金颗粒彼此粘合。粘合剂例如可以包含环氧树脂等热固性树脂。线圈的内侧可以充满软磁性金属粉末和粘合剂的混合物,并且线圈的整体可以被软磁性金属粉末和粘合剂的混合物覆盖。电子部件可以为磁头或电磁波屏蔽膜。

本发明不必限定于上述的实施方式。

在不超出本发明的要旨的范围中,本发明能够进行各种变更,本发明中也包含这些变更例。

例如,气体雾化法中使用的金属原料不含S和元素M时,也能够制造上述的软磁性金属粉末。金属原料不含S和元素M时,可以通过与包覆部4的形成方法同样的方法形成氧化部3。例如,可以使包含S和元素M中至少任意种的氧化物直接附着于金属微颗粒的表面。也可以使包含S和元素M中至少任意种的氧化物直接附着于金属微颗粒的表面后实施上述的热处理。其中,由包含S和元素M中的至少一种元素的金属原料制造的软磁性金属粉末与由不含S和元素M的金属原料制造的软磁性金属粉末相比,耐电压和软磁特性优异。

[实施例]

利用下述的实施例和比较例,对本发明进行更详细的说明。但是,本发明不受下述的实施例的任何限定。

用以下的方法制作并分析试样1~140各自的软磁性金属粉末。其中,没有试样34、42和45。

(金属原料的组成)

通过以规定比率混合多种原料,制备试样1~140各自的软磁性金属粉末的金属原料。试样1~140各自的金属原料整体的组成如下述化学式1所表示。下述化学式1中的h等于a+b+c+d+e+f。

(Fe

试样1~70和81~140各自的化学式1中的元素M’为仅Nb。试样71~80各自的化学式1中的元素M’和a如下述表9所示。

试样1~80和135~140各自的化学式1中的α和β均为0。

试样81~86各自的化学式1中的元素X1和α如下述表10所示。试样81~86各自的化学式1中的β为0。

试样87~118各自的化学式1中的α为0。试样87~118各自的化学式1中的元素X2和β如下述表10或表11所示。

试样119~134各自的化学式1中的元素X1、元素X2、α和β如下述表12所示。

试样1~16各自的化学式1中的d和e均为0。

试样1~16各自的化学式1中的1-h为0.795。

试样1~16各自的化学式1中的a为0.060。

试样1~16各自的化学式1中的b为0.090。

试样1~16各自的化学式1中的c为0.050。

试样1~16各自的化学式1中的f为0.005。

试样17~24各自的化学式1中的d、e和f均为0。试样17~24各自的化学式1中的1-h、a、b和c如下述表2所示。

试样25~30各自的化学式1中的d、e和f均为0。试样25~30各自的化学式1中的1-h、a、b和c如下述表3所示。

试样31~37、135和136各自的化学式1中的d、e和f均为0。试样31~37各自的化学式1中的1-h、a、b和c如下述表4或表13所示。试样135和136各自的金属原料整体的组成相同。

试样38~47各自的化学式1中的1-h、a、b、c、d、e和f如下述表5所示。

试样51~60各自的化学式1中的e和f均为0。试样51~60各自的化学式1中的1-h、a、b、c和d如下述表6所示。

试样61~66和137~140各自的化学式1中的e为0。试样61~66各自的化学式1中的1-h、a、b、c、d和f如下述表7所示。

试样137~140各自的化学式1中的1-h为0.7750。

试样137~140各自的化学式1中的a为0.060。

试样137~140各自的化学式1中的b为0.090。

试样137~140各自的化学式1中的c为0.050。

试样137~140各自的化学式1中的d为0.020。

试样137~140各自的化学式1中的f为0.005。

试样67~69各自的化学式1中的d、e和f均为0。试样67~69各自的化学式1中的1-h、a、b和c如下述表8所示。试样70~80各自的化学式1除了元素M’和a以外与试样12的化学式1相同。

试样81~134各自的化学式1除了元素X1、元素X2、α(1-h)和β(1-h)以外与试样12的化学式1相同。

下述的表2~13所示的全部试样分类为实施例。

(气体雾化法)

通过使用了各试样的金属原料的气体雾化法制作了各试样的微粉末(金属微颗粒)。气体雾化法中,使用了上述图3和图4所示的气体雾化装置。气体雾化法的详细如下所述。

金属原料收纳于容器22内。利用使用了线圈24的高频感应,容器22中的金属原料被加热,得到熔融金属21。熔融金属21的温度为1500℃。

使冷却部30的筒体32内的气氛成为真空之后,将冷却水从导入部36向筒体32的内部供给,由此,在筒体32的内部形成水流50。水流50的形状为倒圆锥。水流50的压力(泵压)为7.5MPa。筒体32的内径为300mm。图4中的D1和D2的比(D1/D2)为1/2。图4中的角度θ1为20℃。

熔融金属21从容器22的吐出口向冷却部30滴加。接着,高压气体26a从气体喷嘴26向熔融金属21喷射。高压气体26a为氩气。高压气体26a的压力为5MPa。通过高压气体26a的喷射,熔融金属21形成大量微细的液滴21a。液滴21a沿着高压气体26a向冷却部30的筒体32的内部移动。液滴21a通过与筒体32内的倒圆锥状的水流50碰撞,从而液滴21a分解为更微细的液滴。微细的液滴利用水流50而被骤冷、固化,由此,得到微粉末(金属微颗粒)。包含微粉末的水流50(冷却水)从排出部34向筒体32的外部排出,从冷却水回收微粉末。

气体雾化法之后,在氧化性气氛气中实施各试样的微粉末的热处理。氧化性气氛气为氧气和氮气的混合气体。氧化性气氛气中的氧的浓度在下述表的<O>一栏内表示。热处理中的微粉末的温度(热处理温度)在下述表的Temp一栏内表示。微粉末的温度维持于热处理温度的时间(热处理时间)在下述表的Time一栏内表示。热处理中的微粉末的升温速度在下述表的Vt一栏内表示。

通过以上的气体雾化法和热处理,制作了各试样的软磁性金属粉末(未包覆颗粒)。

(软磁性金属粉末的分析)

通过以下的方法分析试样1~140各自的软磁性金属粉末(未包覆颗粒)。

将软磁性金属粉末和热固性树脂的混合物成型、并将热固性树脂固化,由此得到成型体。将成型体用离子磨进行加工,得到薄膜(测定用试样)。通过STEM观察薄膜中所含的20个软磁性金属颗粒的截面。在观察的各软磁性金属颗粒的截面中,测定软磁性金属颗粒中的各元素的浓度分布。沿各软磁性金属颗粒的与最表面垂直的方向测定各元素的浓度分布。即,如图1所示,沿在深度方向d延伸并横断软磁性金属颗粒1的线段,测定各元素的浓度分布。测定点的间隔为约0.5nm。各元素的浓度分布的测定中使用了EDS。各元素的浓度的单位为原子%。

分析的结果,试样1~140各自的软磁性金属颗粒(未包覆颗粒)由金属颗粒和覆盖金属颗粒的整体的氧化部构成。试样1~140的任一情况下,金属颗粒的组成均与金属原料整体的组成(上述化学式1)大致一致。

试样137和138各自的氧化部由Fe、Si、B、Nb和O构成。试样139和140各自的氧化部由Fe、Si、B、Nb、S和O构成。

试样1~16、44~47、70~134、139和140的情况下,各软磁性金属颗粒中的S的浓度分布不均匀。试样3~16、44~47、70~134、139和140的各软磁性金属颗粒的氧化部均包含S。20个软磁性金属颗粒各自的氧化部内S的浓度为极大且最大时,在下述表的“[S]最大的部位”一栏内记载为“氧化部”。20个软磁性金属颗粒各自的金属颗粒内中S的浓度为极大且为最大的试样时,在下述表的“[S]最大的部位”一栏内记载为“金属颗粒”。[S]最大的部位为氧化部的试样的情况下,算出[S]m-[S]a。各试样的[S]m-[S]a记载于下述表的Δ[S]一栏内。试样3~16各自的[S]m和[S]a如下述表1所示。试样139和140各自的[S]m和[S]a如下述表14所示。[S]m和[S]a各自的定义、测定方法和算出方法与上述的实施方式同样。

除了试样1~16、44~47、70~134、139和140以外的全部试样中,没有检测出S。

此外,全部实施例的[S]a处于0原子%以上且3.5原子%以下的范围内,全部实施例的[S]m处于0原子%以上且7.0原子%以下的范围内。

试样1~140的情况下,软磁性金属颗粒中的元素M’的浓度分布不均匀。试样6~140各自的氧化部均包含元素M’。试样103~106、123和131各自的氧化部均不仅包含元素M’还包含元素X2(即Cr)。

试样1~5、137和138的情况下,在20个软磁性金属颗粒各自的金属颗粒内,元素M’的浓度为极大且为最大。

试样6~102、107~122、124~130、132~136、139和140的情况下,在20个软磁性金属颗粒各自的氧化部内,元素M’的浓度为极大且为最大。

试样1~102、107~122、124~130、132~136、139和140的情况下,以下所述的元素M与元素M’相同。

试样103~106、123和131的情况下,在20个软磁性金属颗粒各自的氧化部内,元素M’和Cr的浓度的合计为极大且为最大。

试样103~106、123和131的情况下,以下所述的元素M是指元素M’和Cr的全部。

算出试样6~136、139和140各自的[M]m-[M]a。各试样的[M]m-[M]a记载于下述表的Δ[M]一栏内。试样6~16各自的[M]m和[M]a如下述表1所示。试样139和140各自的[M]m和[M]a如下述表14所示。[M]m和[M]a各自的定义、测定方法和算出方法与上述的实施方式同样。

此外,全部实施例的[M]a处于0原子%以上且15.0原子%以下的范围内,全部实施例的[M]m处于0原子%以上且17.0原子%以下的范围内。

作为作为各元素的浓度分布的一例,试样63的软磁性金属颗粒内的各元素的浓度分布如图5所示。如图5所示,存在Nb、S、Si和O各自的浓度的峰值(极大值)。Nb、S、Si和O各自的峰值在软磁性金属颗粒的距最表面的深度为约20nm以内的区域(氧化部)测定。特别地,Nb和S各自的峰值在氧化部的内侧区域测定。氧化部的内侧区域的定义与上述的实施方式同样。

使用粉末X射线衍射装置,测定了试样1~140各自的X射线衍射图案。基于试样1~140各自的X射线衍射图案和利用STEM得到的各软磁性金属颗粒的观察,分析了试样1~140各自的软磁性金属粉末的结晶结构。其结果,如下述表的“纳米结晶”一栏所示。在软磁性金属颗粒内没有发现纳米级别的结晶且没有检测到来自体心立方晶格结构的衍射X射线时,在“纳米结晶”一栏内记载为“无”。换而言之,软磁性金属颗粒中的金属颗粒由非晶相构成时,在“纳米结晶”一栏内记载为“无”。在软磁性金属颗粒中包含多个平均粒径为5~30nm的纳米结晶且检测到来自体心立方晶格结构的衍射X射线时,在“纳米结晶”一栏内记载为“有”。换而言之,软磁性金属颗粒中的金属颗粒包含纳米结晶相时,在“纳米结晶”一栏内记载为“有”。

(磁特性的测定)

通过以下的方法测定试样1~140各自的软磁性金属粉末(未包覆颗粒)的饱和磁化强度。

20g的软磁性金属粉末(未包覆颗粒)和石蜡被收纳于筒状的塑料外壳内。塑料外壳的内径φ为6mm,塑料外壳的长度为5mm。通过加热使塑料外壳内的石蜡熔融之后,使石蜡凝固,由此得到测定用样品。测定该测定用样品的饱和磁化强度。饱和磁化强度的测定中使用TAMAGAWA SEISAKUSYO CO.,Ltd.制的VSM(振动试样型磁力计)。试样1~140各自的每单位质量的饱和磁化强度σs(单位:A·m

(未包覆颗粒的耐电压的测定)

通过以下的方法,测定试样1~16和137~140各自的软磁性金属粉末(未包覆颗粒)的耐电压。

通过将环氧树脂(热固性树脂)、酰亚胺树脂(固化剂)和丙酮混合,制备溶液。将溶液与软磁性金属粉末(未包覆颗粒)混合之后,通过使丙酮挥发,从而得到颗粒。环氧树脂和酰亚胺树脂的质量的合计相对于100质量的软磁性金属粉末为3质量份。使用筛进行颗粒的整粒。筛的筛目为355μm。通过使用环状的模具进行颗粒的成型,得到了成型体。模具的内径为6.5mm,模具的外径为11mm。成型压力为3.0t/cm

使用源表(source meter)对压粉磁芯施加电压。边使电压连续增加,边连续测定压粉磁芯中的电流。压粉磁芯的耐电压定义为压粉磁芯中的电流到达1mA的时刻的电压。试样1~16各自的软磁性金属粉末(未包覆颗粒)的耐电压V1(单位:V/mm)如下述表1所示。试样137~140各自的软磁性金属粉末(未包覆颗粒)的耐电压V1如下述表14所示。优选V1高。

(包覆部的形成)

通过机械化学涂敷法,在试样1~140各自的未包覆颗粒(软磁性金属粉末)的表面整体形成包覆部。作为包覆部的原料,使用粉末玻璃。即,试样1~140各自的未包覆颗粒的氧化部整体被由玻璃构成的包覆部覆盖。粉末玻璃的质量相对于100质量份的未包覆颗粒(软磁性金属粉末)为0.5质量份。包覆部的厚度为约50nm。

试样1~134和137~140各自的包覆部的形成所使用的粉末玻璃为磷酸盐系玻璃。磷酸盐系玻璃的主成分表示为P

试样135的包覆部的形成所使用的粉末玻璃为铋酸盐系玻璃。铋酸盐系玻璃的主成分表示为Bi

试样136的包覆部的形成所使用的粉末玻璃为硼硅酸盐系玻璃。硼硅酸盐系玻璃的主成分表示为BaO-ZnO-B

如后所述,试样135和136各自的包覆颗粒与作为包覆部具有磷酸盐系玻璃的包覆颗粒(实施例)同样,具有高的V2。

(包覆颗粒的耐电压的测定)

包覆部的形成后,测定试样1~140各自的软磁性金属粉末(包覆颗粒)的耐电压V2。包覆颗粒的耐电压V2的测定方法与未包覆颗粒的耐电压V1的测定方法相同。试样1~140各自的软磁性金属粉末(包覆颗粒)的耐电压V2(单位:V/mm)如下述表所示。优选V2高。

工业上的可利用性

本发明所涉及的软磁性金属粉末例如适于电感器的磁芯用的材料。

- 软磁性金属粉末、软磁性金属烧结体及线圈型电子部件

- 软磁性金属粉末、软磁性金属烧结体及线圈型电子部件