一种新型的TPO表皮环保型汽车软质仪表板及其制造工艺

文献发布时间:2023-06-19 09:47:53

技术领域

本发明属于汽车内饰用仪表板技术领域,具体涉及一种新型的 TPO表皮环保型汽车软质仪表板及其制造工艺。

背景技术

随着汽车愈来愈多地融入广大人民群众的社会生活圈,以及国人对于自身健康和环境保护的关注度越来越高,国内外各大汽车主机厂都在积极开发技术应用创新,并通过技术实施和强化生产过程管理来提升车内空气质量,一方面以降低可客观表征的车内空气中挥发性有机化合物(简称VOC)浓度为目的;另一方面则是以降低主观评价的车内气味为目标,因为气味易引发驾乘人员不舒适感知。

目前汽车仪表板主要分为硬质仪表板和软质仪表板。中高级乘用车主要选用多层复合结构的软质仪表板。传统的软质仪表板仍以表皮层、缓冲层和骨架层的三层复合结构为主,其中表皮主要使用搪塑 PVC、TPU或TPE表皮,或者真空吸塑PVC表皮、或者喷涂PU表皮等,缓冲层多为发泡PUR泡沫,骨架层多以PP、ABS硬质塑料为主。目前 PVC表皮虽然价格便宜,但存在VOC挥发性大、气味大等问题。TPU 或喷涂PU表皮虽有良好的综合性能,但价格相对较高。

随着主机厂对于内饰用材料和零件的VOC要求更加严格,以及不断提高的汽车用材料可再生利用理念的延伸,TPO材料因其密度小、成本低、耐化学介质性优良、低VOC挥发、低气味等优点,为汽车仪表板表皮材料选择提供了新的材料方案。同时,针对仪表板缓冲层用 PUR泡沫材料的VOC挥发大、胺类气味大的问题,具有立体网孔组织的新型PET 3D mesh材料因其良好的透气性、独特的弹性功能和适度的变形调节能力,以及兼具的低VOC挥发和低气味的优点,也为仪表板缓冲层材料选择提供了新材料技术方案支撑。

发明内容

为了克服现有技术中存在的车内空气中挥发性有机化合物(简称 VOC)浓度高等问题,本发明提供了一种新型的TPO表皮环保型汽车软质仪表板及其制造方法,在材料选择方面,使用低VOC挥发和低气味的TPO为仪表板表皮,低VOC挥发和低气味的PET 3Dmesh为仪表板缓冲层材料,玻纤增强PP材料为仪表板骨架。在制造工艺方面,通过环保新工艺的设计实施,最终制得环保型软质仪表板。最终产品的 VOC挥发性有了明显降低,解决了传统搪塑PVC表皮、PUR泡沫缓冲层气味差的缺点,符合主机厂对内饰零件的环保高品质要求。

本发明通过如下技术方案实现:

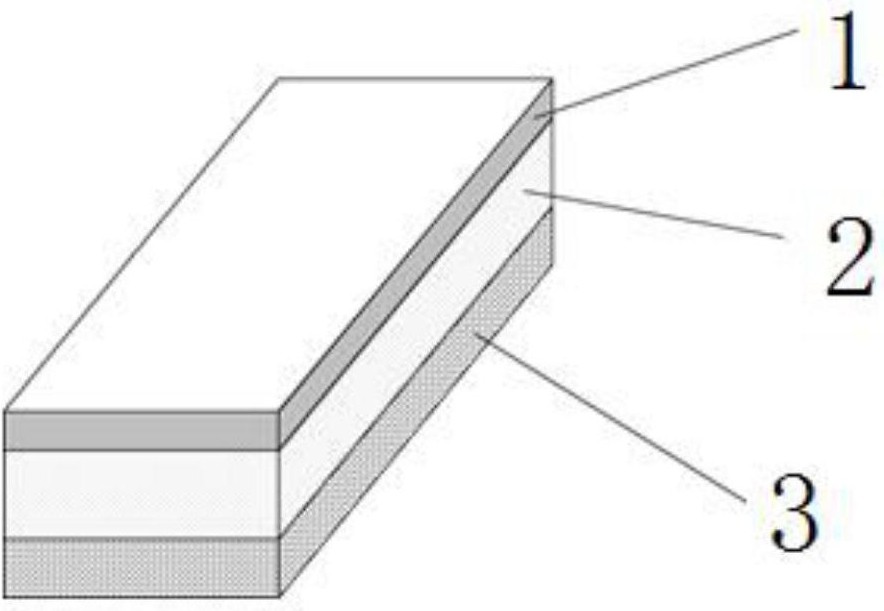

一种新型的TPO表皮环保型汽车软质仪表板,从里到外依次为骨架层、中间缓冲层和表皮层;所述骨架层为玻纤增强PP材料,中间缓冲层为立体网孔组织结构的PET 3D mesh材料,表皮层为带有基布的TPO材料。

优选地,所述骨架层为含有30%-40%玻纤增强的PP材料,厚度 2.3-2.5mm。

优选地,所述中间缓冲层材料为立体网孔组织结构的PET 3D mesh 材料,厚度为3-5mm,面密度为200-400g/m

优选地,所述TPO表皮为三层复合结构的人造革,其表面涂饰层是厚度为10-15um的水性聚氨酯材料,中间层TPO材料厚度 0.5-0.6mm,基布层PET厚度0.6-0.7mm。表皮总厚度1.0-1.2mm。

一种新型的TPO表皮环保型汽车软质仪表板的制造工艺,采用玻纤增强PP材料注塑成型骨架,PET 3D mesh材料裁切成规定形状做为中间缓冲层,TPO材料裁切成规定形状做为表皮层,各层间使用环保型聚氨酯水性胶粘接固定,最后经热压复合而成。

一种新型的TPO表皮环保型汽车软质仪表板的制造工艺,具体步骤如下:

1)仪表板表皮层:将TPO表皮按仪表板需要尺寸裁切并缝纫成规定形状后,背面基布面喷环保聚氨酯水性胶,加热烘干;

2)仪表板缓冲层:PET 3D mesh材料裁切成规定形状,A面喷环保聚氨酯水性胶,加热烘干;

3)仪表板骨架:玻纤增强PP材料注塑成型基板,基板背面喷环保聚氨酯水性胶,加热烘干;

4)将步骤2)制备的仪表板缓冲层和步骤3)制备的仪表板骨架的喷胶面粘接在一起,进行包面和包边复合;然后在PET 3D mesh的未喷胶面即B面喷环保聚氨酯水性胶,加热烘干;

5)将步骤1)和步骤4)制备的分零件喷胶面粘结在一起,进行热压复合,最后再经包面、包边、冲孔、焊接等工艺制得软质仪表板本体总成。

与现有技术相比,本发明的优点如下:

本发明的一种新型TPO表皮环保型汽车软质仪表板,因表皮使用了低VOC挥发低气味的TPO材料、缓冲层使用了低VOC挥发低气味的 PET 3D mesh材料,同时制造中使用了环保型聚氨酯水性胶,最终的仪表板产品在满足使用功能的同时,产品的VOC挥发和气味性能均得到明显降低。不仅TPO表皮和PET 3Dmesh材料级VOC数据有明显降低,相较于传统搪塑PVC表皮和PUR泡沫复合软质仪表板总成,本发明的环保仪表板TVOC降低约60%,气味降低至少0.5级。

同时受益于本制造工艺中TPO表皮复合的易操作性,仪表板总成表皮颜色可灵活设计,满足不同用户的颜色需求。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

图1为本发明的TPO表皮环保型汽车软质仪表板结构示意图;

图2为本发明的TPO表皮环保型汽车软质仪表板的制造工艺流程图;

其中:TPO表皮1、PET 3D mesh2、玻纤增强PP骨架3。

具体实施方式

下面将结合附图对本发明技术方案的实施例进行详细的描述,以下实施例仅用于更加清楚地说明本发明的技术方案,因此只作为示例,而不能以此来限制本发明的保护范围。

需要注意的是,除非另有说明,本申请使用的技术术语或者科学术语应当为本发明所属领域技术人员所理解的通常意义。

实施例1

如图1所示,一种新型的TPO表皮环保型汽车软质仪表板,从里到外依次为骨架层、中间缓冲层和表皮层;所述骨架层为玻纤增强 PP材料,中间缓冲层为立体网孔组织结构的PET 3D mesh材料,表皮层为带有基布的TPO材料。

所述仪表板表皮材料:水性聚氨酯表面涂层的低VOC挥发、低气味的TPO表皮。

所述仪表板中间缓冲层材料:立体网孔组织结构的PET 3D mesh 材料,厚度3mm,面密度240-300g/m

所述仪表板骨架层材料:30%玻纤增强PP材料。

所述工艺用胶:环保聚氨酯水性胶。

实施例2

如图2所示,一种新型的TPO表皮环保型汽车软质仪表板的制造工艺,具体步骤如下:

1)仪表板表皮层:将TPO表皮按仪表板需要尺寸裁切并缝纫成规定形状后,背面基布面喷环保聚氨酯水性胶,喷胶量40-80g;然后将TPO表皮置于加热间内烘干,加热温度60-80℃,加热时间 15-30min;

2)仪表板缓冲层:PET 3D mesh材料裁切成规定形状,A面喷环保聚氨酯水性胶,喷胶量40-80g;然后将其置于加热间内烘干,加热温度60-80℃,加热时间15-30min;

3)仪表板骨架:玻纤增强PP材料注塑成型,背面喷环保聚氨酯水性胶,喷胶量40-100g;然后将其置于加热间内烘干,加热温度 60-80℃,加热时间15-30min;

4)将步骤2)制备的仪表板缓冲层和步骤3)制备的仪表板骨架的喷胶面粘接在一起,进行包面和包边复合。然后在PET 3D mesh的未喷胶面即B面喷环保聚氨酯水性胶,喷胶量40-80g;然后将其置于加热间内烘干,加热温度60-80℃,加热时间15-30min;

5)将步骤1)和步骤4)制备的分零件喷胶面粘结在一起,进行模具热压复合,模温40-60摄氏度,保持时间80-100s后取出零件,最后再经包面、包边、冲孔等工艺制得软质仪表板本体。

6)在完成上述的软质仪表板本体制造后,再将已经通过注塑工艺完成制造的其他零件通过塑料焊接等方式固定到仪表板骨架上,然后再安装出风口、杂物箱、仪表罩等零件形成仪表板装配总成进行上车应用。

本发明的一种新型TPO表皮环保型汽车软质仪表板,因表皮使用了低VOC挥发低气味的TPO材料、缓冲层使用了低VOC挥发低气味的 PET 3D mesh材料,同时制造中使用了环保型聚氨酯水性胶,最终的仪表板产品在满足使用功能的同时,产品的VOC挥发和气味性能均得到明显降低。针对不同表皮材料、缓冲层材料和仪表板总成,在65℃加热2h后的VOC检测结果见表1。不仅TPO表皮和PET 3Dmesh材料级VOC数据有明显降低,相较于传统搪塑PVC表皮和PUR泡沫复合软质仪表板总成,本发明的环保仪表板TVOC降低约60%,气味降低至少0.5级。

同时受益于本制造工艺中TPO表皮复合的易操作性,仪表板总成表皮颜色可灵活设计,满足不同用户的颜色需求。

表1不同材料和总成的VOC检测结果

以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

- 一种新型的TPO表皮环保型汽车软质仪表板及其制造工艺

- 一种增强的TPO汽车仪表板表皮材料及其制造方法