封闭件剥离系统

文献发布时间:2023-06-19 10:22:47

根据《美国法典》第35章第119节及《美国联邦法规》第37章第1.78节的优先权声明

本非临时申请要求基于2018年8月6日以Brendan Coffey、Michael DeRossi、Jefferson Blake West、Corbett Schoenfelt、Zackary Hickman和Matthew C.Grossman的名义提交的标题为“包装封闭件系统(Package Closure Systems)”的在先美国临时专利申请No.62/715,118和2018年12月11日以Brendan Coffey的名义提交的标题为“包装封闭件设计(Package Closure Design)”的美国临时专利申请No.62/778,054的优先权,每一篇专利申请的公开内容均被通过引用全部结合到本文中,就像于此予以充分阐述一样。

背景技术

用于罐的“保留盖(Stay on Tab)”(SOT)封闭件是用于加压饮料容器的易打开包装的普遍存在的形式。利用例如在美国专利No.3,731,836中所述的SOT封闭系统,金属容器端板中的刻痕线用于形成弱化边界,可以经由铆钉固定的拉环向该弱化边界施加杠杆作用以推动开口区域通过端板。在打开之后,拉环和打开的盖片两者都被保持固定于该端板。

在数十年的商业使用中,已经对SOT封闭件的部件进行了许多有专利权的改进,以改善其功能、可靠性和成本。但是,SOT解决方案的固有局限性之一是,由于刻痕线断裂会使释放的面板以并不易于逆转的方式变形,因此SOT解决方案并不使其自身重新闭合。重新闭合为消费者提供了在已打开容器之后减少溢出物或减少内容物污染的更多便利。

现有技术中已知一种改进的封闭件,其提供了密封容器的可逆的重新闭合。例如,与本申请共同拥有至少一个发明人的已公告的美国专利No.9,517,866描述了一种适用于金属饮料容器的多种形式的易打开封闭件以及利用与本发明相关的技术密封的其他形式的包装,该美国专利提供了一种易使用的打开机构以及重新闭合该包装件的方法。

发明内容

本发明的各种实施例涉及一种用于容器的封闭件,其中,容器具有基本上平坦的端板,该端板具有贯穿其中的孔口。位于端板的外围内的是:单独的且可移动的内部面板,该内部面板具有覆盖住孔口并且重叠围绕该孔的边界的延伸边缘或凸缘区域,该内部面板被最初固定在适当位置中,被密封住并被粘合于端板;以及可移动工具,其被用于促进内部面板相对于端板的容易打开和从其的逐渐剥离,从而使它呈现为可相对于端板移动。在某些实施例中,内部面板也可以重新闭合并且部分或全部地密封住孔口。

本发明的各种实施例涉及铝质的易于打开的端部封闭件,该端部封闭件也可以被重新闭合并且适合于在常规的双缝操作中连结于饮料罐。在本文中作为选择被称为挡片(shutter)的内部面板可被通过热密封在其外围被粘合于端板,并且可移动工具可以呈被插置在它们之间的可旋转杆的形式。为了打开该封闭件,用户向旋转杆施加力以使旋转件围绕附接点轴向移动,以逐渐剥离该粘合周界的大部分,并且然后使它与挡片闩锁接合。

本发明的各个实施例还涉及用于以下的改进方法和系统:用于从端板剥离挡片的更为有效的机构;用于将挡片闩锁到可旋转杆的更为结实的结构;排放系统,其提供更为顺畅的倾倒特性,并为封闭件的整体用户体验提供了其他增强。下面详细地讨论当前优选实施例的构型和使用。

前述内容已经相当广泛地概述了本发明的某些方面,以便可以更好地理解以下对于本发明的详细描述。在下文中将描述形成本发明的权利要求的主题的本发明的附加特征和优点。本领域技术人员应当理解的是,所公开的概念和具体实施例可被容易地用作用于修改或设计用于实现本发明的相同目的的其他结构或过程的基础。因此,所讨论的具体实施例仅说明了制造和使用本发明的具体方式,而并不限制本发明的范围。

如本领域技术人员将理解的那样,必须使用适当的设计参数、材料选择和方法确保封闭件系统在特定应用的情况下的精确而可靠的操作。尽管本文的许多示例性实施例均在饮料罐应用的技术背景下描述了封闭件,但是创新可以应用于其他包装形式,对于这些其他包装形式,替代材料的选择和组装方法可能是更为合适的。

附图说明

为了更为全面地理解本发明及其优点,现在参考以下结合附图作出的描述,其中:

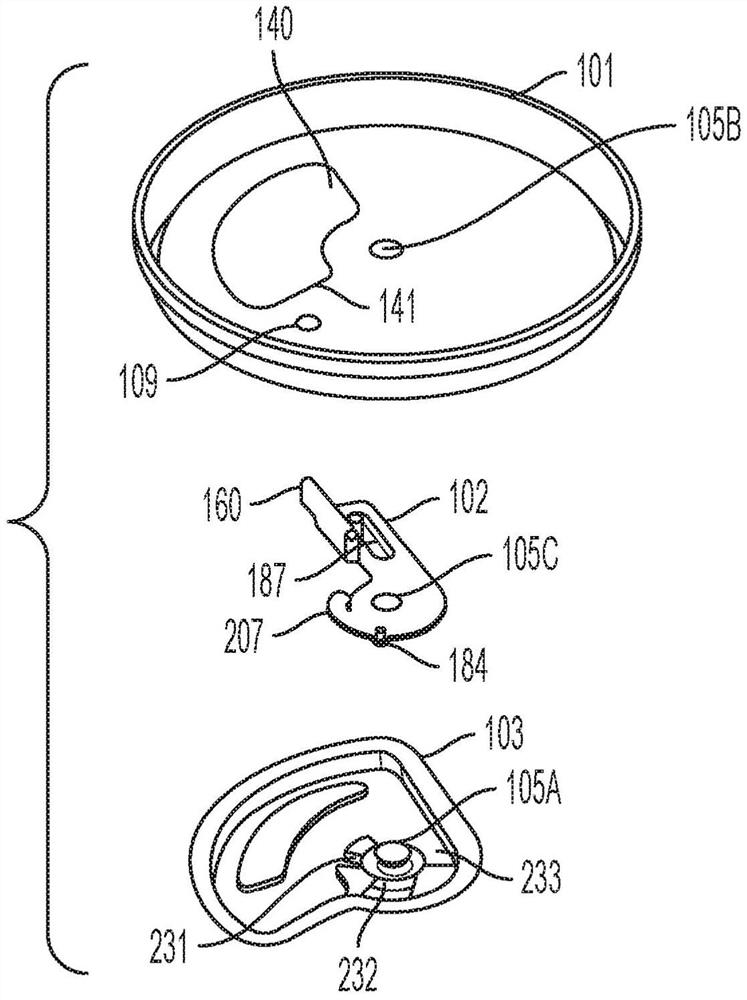

图1示出了本发明的容器端部封闭件的一个实施例的分解俯视透视图;

图2示出了处于未打开状态的本发明的容器端部封闭件的同一实施例的俯视图;

图3示出了具有部分剥离(debond)的划界区域的本发明的容器端部封闭件的同一实施例的俯视图;

图4示出了处于打开状态的本发明的容器封闭端的同一实施例的俯视图;

图5A、图5B和图5C示出了处于渐进的剥离阶段中的本发明的组装好的容器端部封闭件的一个实施例的一系列俯视图;

图6示出了用于处于未打开状态的本发明的容器端部封闭件的前述实施例的初始杆放置的仰视图;

图7示出了处于本发明的容器封闭端的前述实施例的挡片基部中的阶梯状特征的细节的俯视图;

图8示出了本发明的容器端部封闭件的另一实施例的分解俯视透视图;

图9示出了用于处于未打开状态的本发明的容器端部封闭件的前述实施例的初始杆放置的仰视透视图;

图10A、图10B和图10C示出了处于渐进的剥离阶段中的本发明的组装好的容器端部封闭件的前述实施例的一系列俯视图;

图11示出了本发明的容器端部封闭件的另一实施例的挡片部件的俯视图;

图12A示出了本发明的容器端部封闭件的前述实施例的杆部件的俯视透视图,图12B示出了其端视图;

图13A、图13B和图13C示出了用于本发明的组装好的容器端部封闭件的前述实施例的处于渐进的剥离阶段中的杆部件和挡片部件的一系列俯视图;

图14示出了本发明的容器端部封闭件的另一实施例的挡片部件的俯视透视图;

图15示出了本发明的容器端部封闭件的前述实施例的杆部件的仰视透视图;

图16示出了本发明的容器端部封闭件的前述实施例的杆部件和挡片部件的局部截面图;

图17A和图17B示出了处于渐进的剥离阶段中的本发明的组装好的容器端部封闭件的前述实施例的杆部件和挡片部件的两幅俯视透视图;

图18示出了本发明的容器端部封闭件的另一实施例的分解俯视透视图;

图19A和图19B示出了在渐进的剥离阶段中的本发明的组装好的容器端部封闭件的前述实施例的杆部件和挡片部件的两幅俯视图;

图20A、图20B、图20C和图20D示出了处于未打开状态、部分剥离状态、完全剥离状态和重新闭合状态中的本发明的前述实施例的组装好的容器端部封闭件的四幅俯视图;

图21是用于本发明的容器端部封闭件的新颖的旋转杆的实施例的俯视透视图;

图22A是被组装到本发明的容器端部封闭件中的新颖的旋转杆的俯视图,并且图22B是其截面图。

图23A和图23B示出了处于闭合位置和打开位置的本发明的组装好的容器端部封闭件的实施例的两幅仰视图;和

图24A和图24B示出了处于闭合位置和打开位置的本发明的组装好的容器端部封闭件的实施例的两幅俯视图。

具体实施方式

图1示出了在组装之前的三个单独的部件(端板101、杆102和挡片103)的分解图,这些部件包括容器封闭系统的一个实施例。在此示例中,端板101是具有成形孔口199的可缝接的容器端,以提供倾倒口或以其他方式提供通向容器内容物的入口。端板101还在其中央具有小通孔105B。孔口周围的凹陷区域108向那个区域中的板提供了机械刚度和强度,并包括另一凹陷的抗旋转特征109。端板101的下表面112预先涂覆有适用的热塑性聚合物的粘附性薄层。当被组装到已装填的容器时,端板的下表面112将是面向内部的边界。

可旋转杆102被插置在端板101和挡片103之间。杆102在其内部毂端具有小通孔105C。所形成的挠性叉或棘爪107从杆毂的该侧径向突出。杆107的外端结合有成形的柄159,该柄159的轮廓被形成为便于用户抓握以致动。在最上方的杆柄159和杆背面的最下部工作边缘161之间存在开槽的间隙155。在组装好的封闭件中,端板孔口199的周向边缘插入到该开槽的间隙155中,以防止在施加力并且杆柄159旋转时杆端的面外运动。

挡片103的面积大于孔口199的面积。挡片103结合有呈朝向杆102和端板101突出的空心的端部封闭的圆柱体的形式的铆钉预成型结构105A。在组装该封闭件期间,圆柱状的铆钉预成型结构105A穿过同轴的孔105B和105C,然后向下塌陷成密封的铆钉头,以便将这三个组成部分固定在一起,其中该结构105A的柄提供了用于使杆102和挡片103移动的旋转轴。

挡片103具有适合于杆放置和移动的碟形的中央区域126以及围绕其整个外围的平坦的凸缘边缘122。碟形的中央区域126在杆行程的每个端部处的边缘静止位置附近是最深的并具有中间倾斜的坡道外形124,该中间倾斜的坡道外形124为杆的楔入动作提供了工作支点,以便在组装好的封闭件被最初打开时使该密封件剥离。形成碟形的中央区域126的侧壁的大致垂直于其平面的凹口131、132和133提供了与杆102的闩锁棘爪107接合的具有凹口的小平面。每个凹口位置均对应于杆102和挡片103之间的功能接合的特定阶段,如将进一步描述的那样。

外围挡板凸缘122的平坦上表面允许与端板101的下表面112均匀而紧密地接触。在一些实施例中,挡片103的整个上表面114(包括凸缘区域122)被预先涂覆有适用的热塑性聚合物的粘附性薄层,该热塑性聚合物适合于热熔合到端板101的下表面112上的热塑性涂层。将这些特征一并考虑使挡片103和端板101可以被干式组装,然后经由热封—一种涉及热量和压力的受控施加的公认的可测量的制造工艺—而被容易地粘合和密封在一起。在挡片103和端板101之间的熔融粘附表面涂层材料在整个碟形区域126中形成了气密密封件,该碟形区域126完全环绕住倾倒孔口199和如图2、图3和图4中所示的封闭机构。当被组装到装填后的容器中时,挡片103的下表面128将会是面向内部的边界,并且可施加有屏障涂层。

在图2(未打开)、图3(部分剥离)和图4(打开)中示出了处于打开的各个阶段中的由图1的部件组装而成的封闭系统的俯视图;在每种情况下,端板101的表面呈现透明,以便揭示出杆102及其下方的挡片103的位置。在组装状态下,在整个存储和使用过程中,扁平的闭合铆钉头195现在将端板101、杆102和挡片103约束在一起。

图2示出了封闭件的初始密封状态,其中,旋转杆邻近于孔口的最左侧“第一边缘”140,并且棘爪107位于第一闩锁位置131中。在该初始静止位置中,杆102的工作边缘161被插置在介于挡片103和端板101之间的间隙中,并与所粘合的密封周界160共享一个共用平面,然而,它并不从挡片103中的其凹陷位置接触粘合密封件或向该粘合密封件施加应力。挡片103的右边缘邻接被形成到端板中的防旋转特征109,从而在整个剥离顺序期间提供机械止动件,以防止挡片在被过早释放的情况下过度旋转。

在本实施例中,用户通过向右推动杆柄160以致使杆臂177逆时针(CCW)旋转到坡道外形124上,然后沿着该坡道外形124向上而开始打开该封闭件。随着杆臂177被如此旋转,杆臂177的下侧在坡道外形124的表面上施加增大的向下的力,这是因为杆102的两端被通过内部毂端处的铆钉195并通过杆102的后端处的工作边缘161有效地约束在端板101的下侧上。

从第一孔口边缘140朝向第二孔口边缘141逐渐移动旋转中的拉环杆由此产生分离力,以沿着粘合周界160逐渐割开和剥离介于端板101和盖板103之间的接合处的局部区域。该坡道提供了机械优势,以减小在整个剥离期间所需的力降低到可管理的低水平,对于典型的用户而言,该水平应低于5至10磅。

当杆102通过打开顺序而旋转时,挠性棘爪107以仅允许在一个方向上运动的方式与挡片103中的凹口131、132、133机械地接合。因此,在使棘爪107从其初始凹口位置131移动到中间凹口位置132的小局部旋转之后,该运动不能被逆转并且可以用作用于窃启显现的视觉指示器。棘爪107从杆毂的最为远离孔口199的一侧径向地延伸。该位置允许减小的径向尺寸,更为紧凑的密封件以及孔口199的一侧上的更大的倾倒面积,并且还使端板101能够有效地保护闩锁机构免受用户干扰和环境污染。

通过持续施加的力,用户移动旋转杆102,直到它抵靠在孔口199的相对的第二边缘141上为止,如图3中所示。在该行进点处,已经沿着粘合周界160的某些部分实现了挡片103与端板101的剥离,闩锁棘爪107接合最终的凹口位置133,并且盖板103被不可逆地固定于旋转杆102。此后,假设已经出现了足够的剥离程度,则用户朝向第一孔口边缘140顺时针(CW)移回杆102将致使联接的盖板与杆102一起移动到图4中所示的完全打开状态。此后,可以将杆102和所固定的盖板从第一孔口边缘140移动到第二孔口边缘141以及返回以可逆地闭合和打开该孔口199。

图3包括在杆首先被移动到孔口的第二边缘之后,本杆/坡道封闭件实施例的剥离效果的图形表示。图3中的粘合周界160被以两种色调渲染出,以示出在打开的该中间阶段的剥离程度。深色的阴影区域表示由于杆102在它被从第一孔口边缘140移动到第二孔口边缘141时所施加的分离力而使挡片103和端板101之间的结合被完全破坏的区域。两个阴影区域的相对表面积的近似示出了在该示例性实施例中,仅约60%的密封区域被剥离。

为了使挡片103与杆102一起自由移动,必须完全破坏掉密封周界160。尽管在本实施例的前述说明中,杠杆作用在实现这种剥离方面并不是100%有效的,但用户仍然可以通过将杆102移回到第一孔口边缘140来完成对密封的完全破坏,前提是部件和闩锁机构是足够结实的,以有效地切断该密封的所有其余未粘合的区域。

通常,实现粘合接头的切断所需的每单位面积的力高于用于割开该粘合所需的力,并且可能超过优选的力范围。因此,在优选的封闭件实施例中,杆102在从第一孔口边缘140移动到第二孔口边缘141方面的剥离效率将为60%或更高,使得其余的待切断的粘合面积是较低的并且可以容易地被用户克服掉。

诸如图3中所示的分析对于识别粘合周界的某些分段区域以提供用于改善整体剥离效率的机构而言是有用的。例如,从图3中可以注意到,示例性杆/坡道实施例在沿着第二边缘141的加括号的分段区域4中是完全有效的,并且在沿着孔口的周向边缘的加括号的分段区域3中是基本上有效的。通过改进倾斜坡道和杆的尺寸和轮廓以调节它们之间的相互干扰程度并适当平衡所施加的力要求可以在加括号的分段区域3的圆周处获得改进功效。

与刚刚描述的第一示例性实施例相比,下面描述的替代的封闭件实施例在围绕铆钉195的加括号的分段区域1中以及在沿着第一孔口边缘140的加括号的分段区域2中提供了更大的剥离效果。

在本文所述的新颖实施例中,通过在下列部件中的一个或多个上结合不同形式的机械特征来获得改进的功效:杆、挡片、端板,这些部件与其他部件上的相应机械特征相互作用以在杆被旋转时产生功能效果。选择这些特征以向用户施加的力提供机械优势,其中,设计得到改进以优化尺寸。两种类型的功能机构被定义为:

“剥离机构”是杆102上形成的机械特征,通过设计意图,该机械特征将在杆被旋转时与端板或挡片产生机械相互作用,所获得的效果为在介于端板101和挡片103之间的粘合周界的某些特定片段中产生局部应力,以实现该分段的剥离;和

“闩锁机构”是杆102上形成的机械特征,通过设计意图,该机械特征将在杆102被旋转时,在其自身与挡片103上的某些相应特征之间产生局部紧固接合。该接合可以是过渡性的,从而提供杆102相对于挡片103的分阶段的单向运动,或者如在旋转扫掠的末端固定住两个部件那样是更为持久的。

为了完全破坏整个粘合周界,具体实施例可以结合剥离机构的组合,这些剥离机构涉及施加于不同粘合分段、例如在打开过程的不同阶段以及挡片/端部粘合周界的不同点处施加的多种应力模式,所施加的应力模式可以是:割开、剥落、张紧或切断。

同样,栓所机构的组合可被用于在剥离的各个阶段提供挡片到可旋转杆的牢固、结实且可靠的闩锁。闩锁系统应是足够结实的,以在杆扫掠完成时切断剩余的粘合密封件的任何分段,同时将挡片和杆约束在一起以可逆地闭合和打开该孔口。

由于铆钉195既用作杆102和挡片103的接合部,又用作杆102的旋转轴,所以在该临界区域中的该密封件的更为有效的剥离可以改善整体剥离效率以及封闭件的操作。在本发明的前述实施例中,端板101、挡片103和杆102在铆钉195附近具有大致平行且平面状的外观。平行平面的相对旋转并不产生分离力,而于铆钉195的区域中在杆102的头部、挡片103或端板101增加在杆102被旋转时产生机械干扰的机械特征可具有这种有益效果。

图5至图7示出了替代的封闭件实施例的多幅视图,该封闭件实施例与图1中所示的实施例共享一些共用的元件,但是还在铆钉和杆毂周围的密封区域中包括新颖的剥离机构和闩锁机构,并在用户致动该杆时提供闩锁。

再次存在三个主要部件:端板101、杆102和挡片103。在一些实施例中,端板101的下表面和挡片103的上表面可同样都被预涂覆适用的热塑性聚合物的粘附性薄层,该热塑性聚合物能够实现该封闭件的热封组装。如前所述,挡片103结合有中间锥形坡道外形124,该杆作用在该中间倾斜坡道外形124上以便在外圆周和第二孔口边缘141处实现剥离。

现在,插置在端板101和挡片103之间的可旋转杆102在其内部毂端处具有成形的挠性叉或棘爪207,在该实施例中,该挠性叉或棘爪207向下突出到挡片103的平面中而非径向突出。用于与闩锁棘爪207接合的对应的阶梯式凹口特征231、232和233现在被形成为挡片基部,而非碟形挡片的侧壁。

在打开的各个阶段中的封闭件系统的俯视图示于图5A(未打开)、图5B(部分剥离)和图5C(完全剥离)中;在每种情况下,端板101的表面都被呈现为是透明的,以便揭示出杆102和位于其下方的盖板的特征和运动。图6是初始杆放置的仰视图,并且图7示出了在围绕铆钉的挡片基部中形成的阶梯状特征的俯视细节图。

为了提高杆毂附近的剥离效率,在杆102中已经形成了一个小的刚性杆毂突起288,使得它在组装好的封闭件中朝向端板101竖直地向上突出到平面外,该方向在本文中应被称为正Z方向。图5A示出了封闭件的初始密封状态,其中,杆102被置靠在第一孔口边缘140上,在这种情况下,杆毂突起288被嵌置到被形成到端板101中的配合突起299中,从而在这两个突起之间并不施加竖直机械应力。由于端板突起288和配合突起299重叠,因此它们在图5A中不能被单独区分开。

然而,两者在图5B和图5C中是单独可见的,图5B和图5C分别示出了封闭杆102的部分和全部范围的CCW旋转。在图5的所有视图中,当杆毂突起288与杆102一起沿CCW方向旋转远离配合突起299时,配合突起299是静止的。在杆旋转的进行过程中,杆毂突起288并未被嵌置到突起299中的多个位置处,该杆毂突起288压在端板101上,从而在铆钉周围的密封区域中产生局部机械剥离应力。虽然示出了一对突起特征,但是可使用围绕该毂间隔设置的多个突起对来增大所扫掠的粘合周界。返回到图3的注释,本实施例现在在围绕铆钉的加括号的粘合分段区域(1)中、在孔口的周向边缘的加括号的粘合分段区域(3)中以及在第二孔口边缘处的加括号的粘合分段区域(4)中具有剥离功效。

图7示出了形成到挡片103的基部中的三个凹口特征231、232、233,这些凹口特征在打开期间的各个阶段中与棘爪207接合,以提供闩锁和窃启显现功能。在该替代实施例的组装好的封闭件中,棘爪207现在在负Z方向上朝向挡片103突出。闩锁特征被杆103覆盖并且在图5的多幅视图中是不可见的。在图5A的密封的封闭件中,棘爪207的端部与凹口特征231相邻。当杆102被逆时针旋转20度到图5B中所示的位置时,棘爪207与凹口特征232接合。由于棘爪207仅允许单向运动,因此杆102不能随后返回到其原始位置,并且其明显的位移提供了对于窃启容器密封件的不可逆的视觉显现。窃启显现是用于可重新闭合的包装格式的重要安全考虑。

随着杆102继续CCW旋转到第二孔口边缘141,如图5C中所示,棘爪207移动成与凹口特征233接合并且被永久地闩锁到剥离的挡片103。将杆102移回到第一孔口边缘140切断任何残余的粘合区域并完全打开该孔口199。在该位置(未示出)中,杆毂突起288再次重合并被嵌置在端板配合突起299中,从而提供保持打开的止动机构。

图8至图10示出了类似于图5的实施例的替代封闭件实施例的多幅视图,但是具有某些改进以提高可旋转杆102的剥离和闩锁功效,该可旋转杆102在其内部毂端处还具有形成的挠性棘爪207,该挠性棘爪207向下突出到挡片103的平面中以与形成到挡片基部中的阶梯状凹口特征231、232和233接合。在杆102的初始静止位置中,棘爪207的后边缘现在与凹口特征231上的尖角壁接触,从而保护棘爪207使其免于松动和意外的反向运动。

如图8和图9中所示,在该实施例中,剥离机构由杆毂处的向下突出的凸轮184而非向上突出的嵌置突起提供。在初始未打开位置中,杆凸轮184陷入到凹口特征232中且并不施加力。形成到杆臂177中的肋状结构187增大了刚度,从而在杆102和坡道外形124之间提供了更为有效的接合。图9是处于未打开状态下的初始杆放置的仰视图,其示出了在杆柄160与位于杆161的后部处的工作边缘之间的开槽间隙155如何围绕端板孔口199的圆周边缘装配,以防止杆端的面外运动。

在杆旋转的过程中杆毂凸轮并未被凹陷的位置处,该杆毂凸轮压靠在端板101上,从而在铆钉周围的密封区域中产生局部的机械剥离应力。虽然示出了单个凸轮特征,但是围绕杆毂分布的多个凸轮可被用于提供更为平衡的力分布并且对于杆的给定旋转行程程度增大了所扫掠的粘合周界。

处于打开的各个阶段中的图8的实施例的封闭系统的俯视图被示于图10A(未打开)、图10B(部分剥离)和图10C(完全剥离)中;在每种情况下,端板101的表面都呈现为是透明的,以便揭示杆102和位于其下方的挡片103的特征和运动。再次返回图3的注释,本实施例现在在围绕铆钉的加括号的粘合分段区域(1)中、在孔口的周向边缘的加括号的粘合分段区域(3)中以及在第二孔口边缘的加括号的粘合分段区(4)中具有剥离功效。

在本文描述的所有前述示例性实施例中,当从上方观察封闭件时,杆102的初始位置为靠在最左侧的第一孔口边缘140上,并且通过杆102的朝向最右侧的第二边缘的逆时针旋转实现了杆102的剥离动作。然而,相反指向的取向可以同样是有效的。当从上方观察该封闭件并且经由顺时针旋转实现杆102的剥离动作时,本文所述的所有后续实施例均具有杆102的抵靠在现在最右侧的第一孔口边缘140的初始位置。

图11至图14示出了类似于图8的实施例的替代封闭件实施例的多幅视图,但是具有多种改进以进一步改善剥离和闩锁功效。如图12中所示,可旋转杆102在杆臂177中具有肋状结构187,并且现在具有两个柔性棘爪207、209,这些棘爪向下突出到挡片的平面中以与被形成到挡片基部中的阶梯状凹口特征231、232、233和234接合。

本实施例的封闭件系统的杆102和挡片103在打开的各个阶段中的相对位置的俯视图被示于图13A(未打开)、图13B(部分剥离)和图13C(完全剥离)中;为了清楚起见,未示出端板101。该实施例的剥离经由杆102的顺时针旋转发生。

向下突出的凸轮184和肋状结构187在图13A和图13C中均处于凹进位置中,并且因此在初始或最终杆位置中均不施加分离力。在杆旋转过程中的杆毂凸轮184和肋状结构187均并未陷入的所有其他位置处,它们压靠在挡片103上以实现机械剥离。

图13A示出了杆102的最右侧的初始静止位置,其中,棘爪207的后边缘与凹口特征231上的尖角壁接触,从而保护它使其免于松动和意外的反向运动。在图13B中所示的中间剥离位置处,棘爪207的后边缘与凹口特征232上的尖角壁接触,从而现在提供不可逆的窃启显现。在图13C中所示的最终剥离位置处,棘爪207的后边缘与凹口特征233上的尖角壁接触,从而提供牢固的闩锁,以防止在所施加的CCW旋转期间在杆102和挡片103之间的相对运动,并且棘爪209的后边缘与凹口特征234上的尖角壁接触,从而提供牢固的闩锁,以防止在所施加的CW旋转期间在杆102和挡片103之间的相对运动。从相反的旋转方向牢固地啮合挡片凹口的两个棘爪是多点闩锁的一种形式,其提供了强大的双向约束力,从而抵抗在CW方向或CCW方向上的旋转或游隙。

先前描述的封闭件实施例结合了被形成在挡片103的表面中的异型坡道特征,旋转杆臂作用在该坡道特征上以在将端板101连结到挡片103的区域3圆周粘合周界中产生垂直的分离力。杆102的继续旋转由此在该区域中逐渐剥离这两个部件之间的密封件。在某些实施例中,在铆钉195周围的区域中的密封件被通过凸轮或杆毂上形成的突起同时剥离。

以下描述的实施例为剥离机构在杆102和挡片103/端板101界面之间提供替代的交互作用模式,以产生分离力用于进行剥离。除了挡片103上的异型坡道之外,被结合到挡片103及杆102中的新颖的成形特征组同时提供了剥离机构和闩锁机构。

本文中被定义为可被形成到杆上的各个点上的机械特征的“闩锁楔形件”在其前缘(相对于杆的前向旋转方向而言)具有狭窄的横截面,该横截面为锥形的或弧形的形式,该形式很容易进入到间隙中并在阻力低的情况下沿该间隙移动。闩锁楔形件的横截面从其前缘到其后缘成比例地增大,从而在该间隙中产生楔入作用。其后缘具有尖角或倒刺的突起,该突起将对杆的反向旋转产生强烈的机械阻力。

图14示出了用于替代的封闭件实施例的挡片板203的新颖形式。如在先前实施例中那样,挡片板203的面积大于孔口199的面积,其中,挡片板203围绕其周界具有平坦的凸缘边缘,并且结合有铆钉预成型结构105A,使该铆钉预成型结构105A塌陷以在组装期间将它紧固到杆102和端板101。然而,图14中所示的挡片203在杆臂将会穿过的区域中并不包括异型坡道,并且通常具有更浅且平坦的碟形中央区域以适应于杆放置和移动。示出了被形成到挡片中的三个小而浅的凹穴特征900、950、975。

图15示出了替代的杆构型202的底侧,该替代的杆构型202在其毂端具有第一闩锁楔形件960,在其尾端具有第二闩锁楔形件962以及被形成到杆臂中的闩锁棘爪969。在组装好的封闭件中,这三个特征从杆102的底部朝向挡片103的上表面114向下突出。在杆柄和杆102的后面的工作边缘之间存在开槽的缝隙155。在组装好的封闭件中,该间隙155沿着端板孔口的圆周边缘行进,并在施加力并且旋转该杆102时防止杆端的面外运动。

图16是杆202的后端的局部截面图,其示出了陷入到倾斜的挡片凹穴952中的闩锁楔形件962,从而反映了这两个部件在完全组装好的封闭件中的其初始静止位置中的相对位置。当杆102处于其初始静止位置中时,相似的凹进布置结构存在于闩锁楔形件960结构和凹进的凹口特征950结构之间。当由此被陷入到挡片穴中时,杆102的两个工作边缘处的闩锁楔形件并不接触粘合密封件或向粘合密封件施加应力。

图17仅示出了挡片和杆的在它们于整个封闭组件中处于(17A)初始密封位置和(17B)剥离位置中将会出现的相对位置。为了视觉清楚,在图17中不存在端板101,并且铆钉预成型件105A被示出为未闭合。杆202最初抵靠在现在最右侧的第一边缘上,用户将会从该最右侧的第一边缘沿顺时针方向旋转它。随着杆102从图17A移动到图17B的位置,每个闩锁楔形结构960、962都攀爬其相应的凹穴950、952的倾斜壁,楔入到介于挡片103和端板101之间的间隙中并沿着该间隙移动。每个闩锁楔形件都提供了机械优势,并且它们的移动将应力施加到相邻的粘合周界,从而逐步实现剥离。

当杆102已经完成其向第二孔口边缘的顺时针旋转时,如图17B中所示,闩锁棘爪969与形成的穴970机械接合,以将杆102闩锁到挡片103。穴970的两个侧壁均是陡斜的并且抵抗与棘爪969的脱离以在CW方向或CCW方向上旋转,从而提供了牢固的双向闩锁。

图18至图20示出了在杆的两个工作边缘处具有闭锁楔形特征并且在挡片板中具有容置栓所楔形特征并与其接合的凹穴的封闭件的另一示例形实施例。图18是三个部件的分解图:端板201、杆构型202和挡片203。端板201是具有成形孔口199和凹陷的防旋转特征109的可缝接的容器端。端板的下表面112被预先涂覆有适用的热塑性聚合物的粘附性薄层。可旋转杆202被插置在端板201和挡片203之间。挡片板203结合有铆钉预成型结构105A。在封闭件的组装过程中,柱状的铆钉预成型结构105A穿过同轴孔105B和105C,然后向下塌陷成密封的铆钉,利用其柄将这三个部分固定在一起,从而为杆102和挡片103的运动提供旋转轴。

挡片203的整个上表面114(包括凸缘区域122)被预涂覆有适用的热塑性聚合物的粘附性薄层,该热塑性聚合物适合于热密封到端板的内表面112上的热塑性涂层。挡片203的下表面122可以具有施加到其的阻挡涂层。

如图18和图19中所示,在杆102的尾部具有单个闩锁楔形特征960,并且现在在挡片103的圆周周界处具有两个凹穴852、853。现在在杆毂处具有两个成角度偏移的闩锁楔形特征859、860以及在围绕挡片铆钉的区域中具有三个成角度偏移的凹穴849、850、851。

图19示出了俯视图,其仅示出挡片103和杆102在它们于整个封闭组件中处于(19A)初始密封位置和(19B)剥离位置中将会出现的相对位置。为了视觉清楚,在图19中不存在端板101,并且铆钉预成型件105A被示出为未闭合。杆202最初抵靠在现在最右侧的第一边缘上,用户将会从该最右侧的第一边缘沿顺时针方向旋转它。随着杆102从图19A移动到图19B的位置,每个闩锁楔形结构859、860、862攀爬它们相应的初始凹穴849、850、852的倾斜壁,然后楔入到挡片103和端板101之间的间隙中并沿着该移动。每个楔形件提供了机械优势,并且它们的移动将应力施加到相邻的粘合周界上,以逐渐实现剥离。返回参考图3的注释,本实施例现在于围绕铆钉的加括号的粘合分段区域(1)中、在孔口的周向边缘处的加括号的粘合分段区域(3)中以及在第二孔口边缘处的加括号的粘合分段区域(4)中具有剥离功效。

该当前示例性实施例的挡片在其初始组装的静止位置以及在行程末端的闩锁住的最终位置处为杆上的所有示出的闩锁楔形特征提供了凹穴。当杆已经被旋转到第二孔口边缘并完成剥离动作时,这些端部位置凹穴使栓所楔形件能够有效地缩回,从而减轻挡片和端板之间的分离力并使得挡片和端板之间的间隙重新闭合。此外,在每个端部位置凹穴中的急剧倾斜的后壁紧靠每个闩锁楔形件的带有倒钩的后缘。这些机械接合防止旋转反向,并提供了杆到挡片的牢固的多点闩锁。

闩锁楔形件和凹穴的角位置被布置成使得最前面的楔形特征终止于先前未被占用的凹穴,而最尾端的楔形特征终止于最初由最前方的楔形件所占据的凹穴。对于杆的给定旋转行进度,在杆毂周围分布多个楔形件提供了更为平衡的力分布,以及更为完整地扫掠过铆钉周围的粘合区域。通过增加楔形件和凹穴的数量,同时减小其径向宽度可以实现围绕铆钉的楔形件和凹穴的渐进式的棘轮布置。

随着用户将旋转杆202从图19A移动到图19B的位置,沿着粘合周界160的某些部分实现了挡片203从端板201的剥离,并且挡片203经由楔形件与凹穴的多点闩锁而被不可逆地固定于旋转杆202。此后,将杆202逆时针(CCW)移回到最右侧的第一孔口边缘将产生图20D中所示的封闭件的打开状态,而将杆CW移动到最左侧的第二孔口边缘将如图20C中所示重新闭合住该封闭件。

图20A-D示出了关于封闭状态的嵌入式用户提示的示例。对于图20B的部分打开的封闭件,杆位置从其初始位置的不可逆位移和裸露的颜色指示向用户表明破坏状态。

在图20中的组装好的封闭件的所有视图中,可以看到端板在所有打开状态和闭合状态下都有效地遮挡住了内部剥离和闩锁机构,以防止用户干扰和环境污染。

可以在图18-20的封闭组件实施例中实施的杆的替代形式在图21和图22中示出。该杆的柄呈卷边环的形式,该结构通常用于在平放结构中增加刚度和可抓握性,这有利于端部封闭件的堆叠和嵌置。该改良杆还能够实现另一剥离机构,从而抵抗如图20B中所示的杆臂中的扭转向上拉动柄致使凸轮在其前缘向与第一孔口边缘相邻的粘合密封件施加拉伸应力。然后,通过继续拉动杆柄以将闩锁楔形件移动到挡片和端板之间的间隙中并沿着该间隙移动,扩大在密封件的该区域中的剥离。

返回参考图3的注释,本实施例现在于围绕铆钉的加括号的粘合分段区域(1)中、在孔口的周向边缘处的加括号的粘合分段区域(3)、在第二孔口边缘处的加括号的粘合分段区域(4)中以及在第一孔口边缘的加括号的粘合分段区域(2)中具有剥离功效。

当被密封住时,装填好的金属饮料容器通常在存储期间容置一些正向的内部压力,该水平取决于施加情况。在装填好的容器上打开SOT封闭件的第一阶段涉及释放任何内部压力,此后减小扩大该开口所需的力。对于本发明的一些实施例,初始压力释放发生在密封件首先被杆的作用选择性地破坏的位置,并且压力会通过在挡片和端板之间形成的间隙逸出。

当从饮料罐饮用时,消费者通常更喜欢容器以高流量输送顺畅的倾倒。对于敞开的容器,另一种形式的压差作用在容器封闭件的这一特性上。来自饮料容器孔口的倾倒可能会受到进入容器的空气的有限通道的负面影响,并平衡由饮料流出物所引起的内部顶部空间中的降低了的内部压力。堵塞住该孔口的流体表面张力与内部顶部空间中的降低的压力一起抑制液体的稳定流动,从而导致汩汩作响的脉冲流。

金属饮料容器上的封闭件的工程设计影响其使容器的内部顶部空间中的压力与外部环境平衡的能力。对于传统的SOT封闭件,顶部空间压力平衡的设计解决方案包括提供最大适用孔口尺寸或在端板中增加辅助刻线排气孔。

本发明的多种实施例包括用于形成压力平衡排放通道的新颖装置,该压力平衡排放通道被定义为在打开的挡片和端板之间形成并保持的间隙,该间隙提供了将外部环境压力连接到位于容器中的流体内容物上方的内部顶部空间的连续空气通路,用于平衡远离孔口的内部顶部空间的压力。可以使用位于端板、挡片或杆上的机械特征的多种布置结构在挡片被旋转到打开位置时在端板和挡片之间形成间隙并保持住该间隙,以便形成倾倒孔口并同时在外部环境空气和内部顶部空间之间形成压力平衡排放通道。

图23A示出了处于闭合位置的本发明的组装好的容器端部封闭件的实施例的仰视图,其中,小的楔形坡道特征555被压印到端板101的内部中。

楔形特征被定为成使得随着挡片被向后旋转以打开该孔口,该挡片被提升以在端板101和挡片之间产生间隙560并保持住该间隙560,如图23B中所示。间隙560在端板101的整个重叠长度上延伸并覆盖住介于端板101的内部周界与倾倒孔口之间的板,从而在外部环境空气和罐内部顶部空间之间形成连续的通路565,用作压力平衡排放通道。

具有例如约0.060”的最大高度的小的楔形坡道特征555足以撬开并保持打开挡片103的后边缘和前边缘。坡道特征555并不干扰剥离系统或闩锁系统;在生产中,该结构可被作为端板101中的压纹特征来创建。

杆、挡片和端板中或上的机械结构的许多替代组合可被用于在打开的挡片103和端板101之间提供压力平衡排放通道。例如,代替用于产生分离的坡道特征,可将通道特征压印到挡片103或端板101的表面中、处于在打开挡片103时重叠的区域中。

因此,可以利用端板101中的单个孔口而非多个开口和单独设置的排放孔来实现平衡。随着挡片103被反向旋转离开坡道以闭合住该孔口,间隙560以及由此压力平衡排放通道565被同时消除,以实现更为完全的重新闭合。

图24A和图24B示出了压力平衡封闭件的替代实施例的两幅俯视图(其中,端板101被呈现为是透明的)。在该实施例中,压力平衡排放通道565将内部顶部空间连接至位于密封的粘合周界内的端板103中的排放孔570,而非倾倒孔口。

本发明的实施例提供了用于在远处的内部顶部空间与外部环境空气之间进行压力平衡的优越手段,从而即使在孔开口尺寸较小的情况下,也能够平稳地倾倒,并且每单位孔口面积和时间具有高流速。

尽管已经公开了根据本发明的优选实施例的当前系统和方法,但是本领域技术人员将理解,还能够实现其他实施例。即使前面的讨论集中于具体实施例,所理解的是,也可以设想到其他构型。特别地,即使在本文中使用表述“在一个实施例中”或“在另一实施例中”,这些短语也意指大体上参考实施例的可能性,且并不旨在将本发明限制于那些具体实施例构型。这些术语可指代相同或不同的实施例,并且除非另外指出,否则它们可以组合成总体实施例。除非另外明确指出,否则术语“一个”、“一种”和“该”意指“一个或多个”。除非另有定义,术语“连接”意指“通信地连接”。

当本文中描述单个实施例时,很明显可以使用不止一个实施例来代替单个实施例。同样,在本文中描述了不止一个实施例的情况下,很明显可以用单个实施例来代替那个装置。

鉴于本领域中已知的各种各样的封闭件系统,详细的实施例仅意在是说明性的,而不应被认为是对本发明的范围的限制。相反,要求作为本发明予以保护的是如可落入在所附权利要求书及其等同方案的精神和范围内的所有这种修改。

本专利说明书中的描述均不应被理解为暗示任何具体元件、步骤或功能均是必须被包括在权利要求范围中的必要元件。专利主题的范围仅由所允许的权利要求及其等同方案所限定。除非明确叙述,否则如在本专利说明书中描述的本发明的其他方面并不限制权利要求的范围。

为了帮助专利局和本申请所发布的任何专利的任何读者解释其所附的权利要求,申请人希望注意,它并不意在任何所附的权利要求或所要求保护的元件援引《美国法典》第35章第112(f)节的规定,除非在具体权利要求中明确使用了词语“用于……的装置”或“用于……的步骤”。

- 封闭件剥离系统

- 儿童安全滑动件、使用滑动件的拉链封闭系统及使用方法