一种试剂管组装和检测设备及其使用方法

文献发布时间:2023-06-19 10:29:05

技术领域

本发明属于生物耗材试剂管生产组装和检测技术领域,具体涉及一种试剂管组装和检测设备及其使用方法。

背景技术

在生物耗材试剂管的生产和检测过程中,需要对试剂管用零配件进行再次组装,同时还需要对其进行气密性、不良品检测等,传统的工业技术方法是采用纯人工的方式,在操作工人的手工操作下进行组装和检测,人工操作的方式对工人的工作经验要求高,并且人工操作准确率低、工作效率也偏低,因此需要设计一种自动化的生产设备,以代替传统的人工操作方法,从而提高工作效率和准确率。

发明内容

本发明欲解决的技术问题是:现有技术中在生物耗材试剂管组装和检测过程中,采用人工操作的方式存在工作效率低及准确率低等技术问题。

为了解决上述问题,本发明公开了一种试剂管组装和检测设备,包括机柜和设于机柜内的组装和检测设备,在机柜内设有基座,基座上设有输送装置;

其中,输送装置为环形轨道输送装置,在环形轨道输送装置上固定分布有多个工位,每个工位上均设有一个产品治具;

基座上方,围绕环形轨道输送装置的外侧依次设有依次设有上料装置、气密性检测装置、贴标签装置、标签滚压装置、标签检测装置及产品装盒装置;

所述上料装置包括上料通道和搬运机构,上料通道设置在基座上方,并由机柜外部延伸至机柜内部;搬运机构通过搬运支架设置在基座上方,搬运支架上设有搬运轨道,与搬运轨道相连设有搬运气缸,搬运气缸上连接有上料夹爪;

所述气密性检测装置包括气密性检测模组和气密性NG夹取机构,气密性检测模组包括通过气密性检测支架设置在基座上方的抽真空机构,以及与抽真空机构相连的气嘴;气密性NG夹取机构包括通过气密性NG支架设置在基座上方的气密性NG运行轨道,气密性NG运行轨道上设有气密性NG气缸,气密性NG气缸上连接有气密性NG夹爪;

所述贴标签装置包括设置在基座上的标签剥离机,以及通过贴标签支架设置在基座上方的标签搬运机构、位于标签搬运机构上方的贴标签CCD相机,以及与贴标签CCD相机相连的标签吸嘴;

标签滚压装置通过标签滚压支架设置在基座上方,标签滚压装置中设有滚轮移动轨道,滚轮移动轨道上设有滚轮气缸,滚轮气缸上连接有滚轮;

标签检测装置包括标签检测模组和标签不合格品转运机构,标签检测模组通过标签检测支架设置在基座上方,标签检测模组包括标签检测移动轨道和设置在标签检测移动轨道上的标签检测CCD检测机构和读码机构,标签不合格品转运机构包括标签NG夹爪移动轨道,标签NG夹爪移动轨道上设有标签NG气缸,标签NG气缸上连接有标签NG夹爪;

产品装盒装置包括固定在基座上方的包装盒轨道,以及通过产品装盒支架固定在基座上方的产品装盒机构;在包装盒轨道的一端设有推料板,另一端放置有包装盒,与推料板相连设有推料板气缸;产品装盒机构包括产品取料气缸和与产品取料气缸相连的产品取料夹爪。

进一步地,在标签检测装置及产品装盒装置之间,设有产品缓存装置,所述产品缓存装置包括固定在基座上方的产品缓存料盒,以及通过产品缓存支架固定在基座上方的产品缓存机构,产品缓存机构包括位于产品缓存支架上方的产品缓存轨道、设置在产品缓存轨道上的产品缓存气缸,以及与产品缓存气缸相连的产品缓存取料夹爪。

进一步地,所述环形轨道输送装置上均匀分布有18个工位。

进一步地,所述上料装置包括两条互相平行的上料通道。

进一步地,在机柜外侧设有显示屏、键盘和控制机构。

进一步地,所述贴标签装置的数量为两台,两台贴标签装置依次设置在气密性检测装置和标签检测装置之间。

进一步地,在柜体外设有零部件上料装置,所述零部件上料装置包括上料机构、以及与上料机构相连的零部件搬运机构;相应地,在基座上方,与零部件上料装置对应的位置处,设有零部件安装装置。

更进一步地,所述零部件上料装置包括第一零部件上料装置和第二零部件上料装置,第一零部件上料装置和第二零部件上料装置中的上料机构均为振动盘;在第一零部件上料装置和第二零部件上料装置的振动盘中,一个为正旋,一个为反旋;相应地,在基座上方,与第一零部件上料装置和第二零部件上料装置的位置相对应的位置处,分别设有第一零部件安装装置和第二零部件安装装置;零部件安装装置位于标签检测装置和产品缓存装置之间。

更进一步地,在基座上输送装置的外侧,位于零部件安装装置和产品缓存装置之间,设有零部件安装检测装置,所述零部件安装检测装置包括通过零部件安装检测支架固定在基座上方的零部件安装检测轨道、设置在零部件安装检测轨道上的零部件安装检测CCD检测机构、设置在零部件安装检测轨道上的零部件安装检测气缸,以及与零部件安装检测气缸相连的零部件安装NG夹爪。

本发明同时要求保护一种采用上述试剂管组装和检测设备的使用方法,包括如下步骤:

(1)打开设备开关,人工将装载有试剂管的载具置于上料通道上,上料夹爪夹取载具将其置于环形轨道输送装置的工位中;

(2)随着环形轨道输送装置的移动,装有试剂管的载具移至气密性检测装置对应的工位上,气嘴插入试剂管中,由抽真空设备对试剂管进行抽真空检测,检测完成后,气密性检测合格的试剂管在载具中继续沿着环形轨道输送装置移动,不合格品由气密性NG夹爪取走;

(3)气密性检测合格的试剂管移动至贴标签装置对应的工位上进行贴标签处理,吸嘴从标签剥离机中取出标签,在贴标签CCD相机的拍照下准确贴标;然后,标签滚压装置对贴标完成后的标签用滚轮下压,压紧试剂管上贴的标签;

(4)贴标签完成后的试剂管移至标签检测装置对应的工位上,标签检测装置中的读码机构对标签进行读码,读码之后送入标签检测CCD检测机构进行拍照,贴标签合格的产品继续沿着环形轨道输送装置移动,不合格品由标签NG夹爪取走;

(5)在产品装盒模组中,产品取料夹爪取出合格产品,放到包装盒轨道中,由推料板将产品推入包装盒中,人工取出装满产品的包装盒,替换上空包装盒,继续进行下一个包装盒的装料。

与现有产品相比,本发明的试剂管组装和检测设备及其使用方法具有如下优点:

(1)该试剂管组装和检测设备可同时对试剂管进行气密性检测、贴标签及零部件安装和检测,因此工作效率高。

(2)该试剂管组装和检测设备可进行自动化操作,通过软件程序控制具体的安装及检测过程,相对于人工处理时,出错率大大降低,因此组装和检测准确度高。

(3)该试剂管组装和检测设备可降低工人的劳动强度,节省大量的人力。

(4)该试剂管组装和检测设备在使用时操作方法简单,仅需要人工按下设备按钮,并根据需要进行人工上下料处理即可,因此操作工人仅需通过简单培训即可进行操作。

附图说明

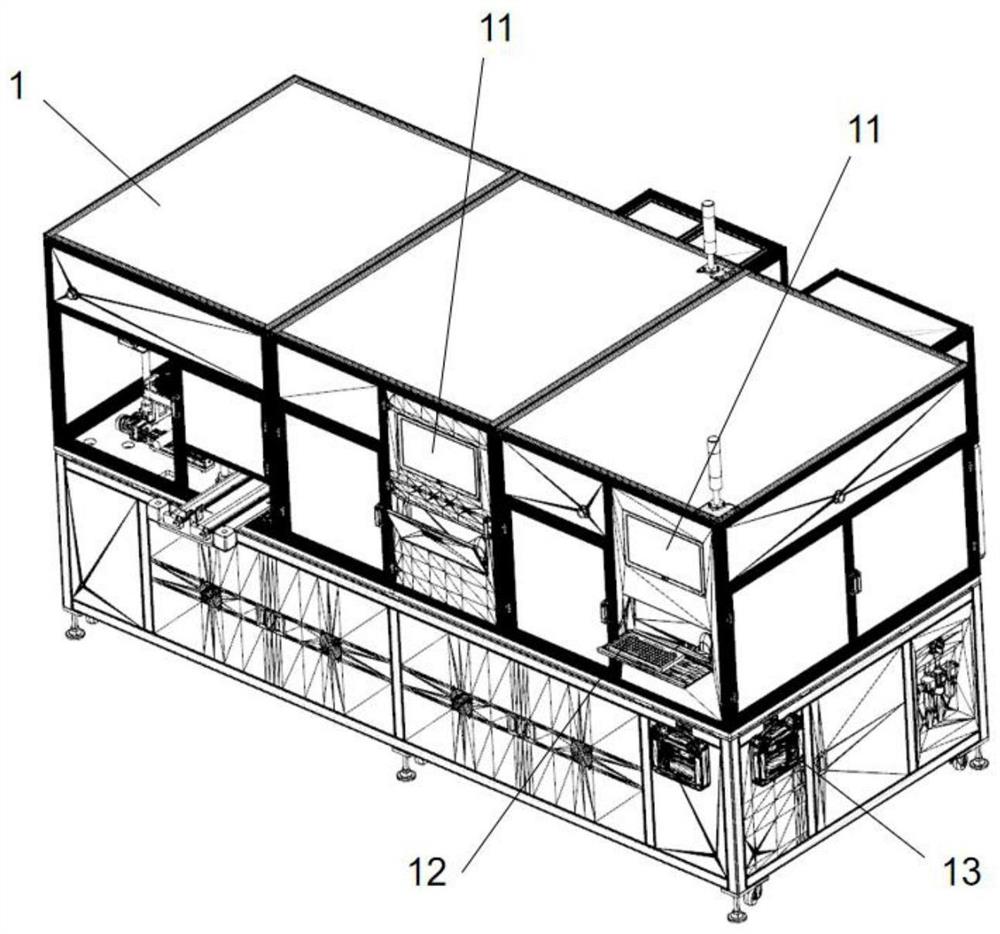

图1:试剂管组装和检测设备的立体结构示意图。

图2:基座及设置在基座上方的组装和检测设备的俯视图。

图3:环形轨道输送线一侧的组装和检测设备立体结构示意图。

图4:环形轨道输送线另一侧的组装和检测设备立体结构示意图。

图5:试剂管组装和检测设备的操作工艺流程图。

附图标记说明:1-机柜;11-显示屏;12-键盘;13-控制机构;14-基座;15-环形轨道输送装置;2-上料装置;3-气密性检测装置;41-第一贴标签装置;42-第二贴标签装置;43-标签滚压装置;5-标签检测装置;61-第一零部件上料装置;62-第二零部件上料装置;71-第一零部件安装装置;72-第二零部件安装装置;8-零部件安装检测装置;91-产品缓存装置;92-产品装盒装置;21-上料通道;22-搬运机构;23-上料夹爪;31-气密性检测模组;311-抽真空机构;32-气密性NG夹取机构;321-气密性NG夹爪;411、421-标签剥离机;412、422-贴标签CCD相机;431-滚轮;921-包装盒轨道;9211-推料板;9212-包装盒;922-产品装盒机构;9221-产品装盒轨道;9222-产品取料夹爪;911-产品缓存料盒;912-产品缓存机构;9121-产品缓存轨道;9122-产品缓存取料夹爪;81-零部件安装检测轨道;82-零部件安装检测CCD检测机构;83-零部件安装NG夹爪;711、721-零部件运行轨道;712、722-零部件取料夹爪;51-标签检测模组;52-标签不合格品转运机构;512-标签检测CCD检测机构;521-标签NG夹爪移动轨道;522-标签NG夹爪。

具体实施方式

下面通过具体实施例进行详细阐述,说明本发明的技术方案。

实施例1

如图1-4所示,试剂管组装和检测设备包括机柜1和设于机柜1内的组装和检测设备,在机柜外侧设有显示屏11、键盘12和控制机构13;

在机柜1内设有基座14,基座12上设有环形轨道输送装置15,环形轨道输送装置15上固定均匀分布有18个工位,每个工位上均设有一个产品治具151;具体地,在环形轨道输送装置15的两条直轨道上,各均匀分布有8个产品治具,在两个直轨道两侧的弯轨道上,各分布有1个产品治具。

在环形轨道输送装置15上,每次产品治具移动300mm,重复定位0.05mm,确保每个工位上的产品治具151定位准确。

设备工作时,装载有试剂管的载具安装在该产品治具151上,即可实现对试剂管的组装和检测工作。

基座14上方,围绕环形轨道输送装置15依次设有上料装置2、气密性检测装置3、第一贴标签装置41、第二贴标签装置42、标签滚压装置43、标签检测装置5、第一零部件安装装置71、第二零部件安装装置72、零部件安装检测装置8、产品缓存装置91、产品装盒装置92。

在机柜1外侧,与第一零部件安装装置71相对应的位置处设有第一零部件上料装置61,与第二零部件安装装置72相对应的位置处设有第二零部件上料装置62。

上料装置2包括上料通道21和搬运机构22,上料通道21设置在基座14上方,并由机柜1外部延伸至机柜1内部;搬运机构22通过搬运支架设置在基座上方,搬运支架上设有搬运轨道,与搬运轨道相连的搬运气缸,搬运气缸上连接有上料夹爪23;具体地,上料通道21包括两条互相平行的通道;人工将装载有试剂管的载具置于该上料通道21上,由上料夹爪23夹取后搬运至环形轨道输送装置15相应工位上的产品治具151上。

气密性检测装置3包括气密性检测模组31和气密性NG夹取机构32,气密性检测模组31包括通过气密性检测支架设置在基座上方的抽真空机构311,以及与抽真空机构相311连的气嘴,气嘴的形状结构与试剂管的形状和结构相同;进行气密性检测时,将气嘴插入试剂管中,对试剂管进行抽真空处理;气密性NG夹取机构32包括通过气密性NG支架设置在基座上方的气密性NG运行轨道、气密性NG运行轨道上设有气密性NG气缸,气密性NG气缸上连接有气密性NG夹爪321。气密性检测完成后的产品,合格产品会在载具中继续循环,不合格品会被气密性NG夹爪321取走。

为了满足C/T(每生产一个产品所需要的的时间)以及提高工作效率,采用双工位进行贴标,贴标签装置包括两台完全相同的第一贴标签装置41和第二贴标签装置42,具体地,对于第一贴标签装置41,包括设置在基座上的标签剥离机411,以及通过贴标签支架设置在基座上方的标签搬运机构、位于标签搬运机构上方的贴标签CCD相机412,以及与贴标签CCD相机412相连的标签吸嘴;标签吸嘴从标签剥离机411中取出2pcs的产品,下视觉拍照,辨别标签的位置,上视觉检测产品位置,进行准确贴标。

标签滚压装置43通过标签滚压支架设置在基座上方,标签滚压装置中设有滚轮移动轨道,滚轮移动轨道上设有滚轮气缸,滚轮气缸上连接有滚轮431;贴标签完成后的产品,再用滚轮431下压,滚一下产品上的标签,可以确保产品上的标签不会翘起。

标签检测装置5包括标签检测模组51和标签不合格品转运机构52,标签检测模组51通过标签检测支架设置在基座上方,标签检测模组51包括标签检测移动轨道511和设置在标签检测移动轨道511上的标签检测CCD检测机构512和读码机构,标签不合格品转运机构包括标签NG夹爪移动轨道521,标签NG夹爪移动轨道上设有标签NG气缸,标签NG气缸上连接有标签NG夹爪522;载具上的标签首先进行读码,读码之后进行CCD检测,确保每个产品上的标签都符合要求。同时,不良品会被标签NG夹爪522取走。

同样地,为了满足C/T(每生产一个产品所需要的的时间)以及提高工作效率,采用双工位进行零部件安装,设置在机柜1外侧的第一零部件上料装置61和第二零部件上料装置62中,上料机构均为振动盘,两个振动盘中,一个为正旋,一个为反旋;振动盘在低于20%时有缺料报警,夹爪每次从振动盘流道取出5pcs的零部件组装到产品中。

在基座上方,与第一零部件上料装置61对应设有第一零部件安装装置71,第一零部件安装装置71通过第一零部件安装支架固定在基座14上方,第一零部件安装装置71包括第一零部件运行轨道711、设置在第一零部件运行轨道711上的第一零部件气缸,以及与第一零部件气缸相连的第一零部件取料夹爪712;在基座上方,与第二零部件上料装置62对应设有第二零部件安装装置72,第二零部件安装装置72的结构与第一零部件安装装置71的结构相同。

第一零部件上料装置61和第二零部件上料装置62中,除了振动盘的旋转方式不同之外,其余结构均相同,第一零部件安装装置71和第二零部件安装装置72的结构相同;

零部件安装检测装置8包括通过零部件安装检测支架固定在基座上方的零部件安装检测轨道81、设置在零部件安装检测轨道81端部的零部件安装检测CCD检测机构82、设置在零部件安装检测轨道81上的零部件安装检测气缸,以及与零部件安装检测气缸相连的零部件安装NG夹爪83。CCD检测产品的零部件组装是否有遗漏,或者装错位置,不良品会被零部件安装NG夹爪83取出。

产品缓存装置91包括固定在基座上方的产品缓存料盒911,以及通过产品缓存支架固定在基座上方的产品缓存机构912,产品缓存机构912包括位于产品缓存支架上方的产品缓存轨道9121、设置在产品缓存轨道9121上的产品缓存气缸,以及与产品缓存气缸相连的产品缓存取料夹爪9122;产品缓存取料夹爪9122从环形轨道输送装置15的产品治具151中取出产品。每一次在固定位置松开夹爪放置2pcs产品,气缸推送一次,直到缓冲料盒中产品数量满足10pcs。

产品装盒模组92包括固定在基座上方的包装盒轨道921,以及通过产品装盒支架固定在基座上方的产品装盒机构922,在包装盒轨道921的一端设有推料板9211,另一端放置包装盒9212,与推料板9211相连设有推料板气缸,装盒时,推料板9211沿包装盒轨道921移动将产品推入包装盒9212内。产品装盒机构922包括通过产品装盒支架固定在基座上方的产品装盒轨道9221、安装在产品装盒轨道上的产品取料气缸,以及与产品取料气缸相连的产品取料夹爪9222。产品取料夹爪9222从产品缓存料盒911中取出10pcs产品,放到包装盒轨道921上,推料板9211将前移,导向推入包装盒9212中。然后人工取出装满产品的包装盒,并将空包装盒放入到位,到位之后按下启动按钮,进行下一循环。

该实施例1中的试剂管组装和检测设备的操作工艺流程图如图5所示,具体包括如下步骤:

(1)打开设备开关,人工将装载有试剂管的载具置于上料通道21上,上料夹爪23夹取载具将其置于环形轨道输送装置15的工位中;

(2)随着环形轨道输送装置15的移动,装有试剂管的载具移至气密性检测装置3对应的工位上,气嘴插入试剂管中,由抽真空设备对试剂管进行抽真空检测,检测完成后,气密性检测合格的试剂管在载具中继续沿着环形轨道输送装置15移动,不合格品由气密性NG夹爪321取走;

(3)气密性检测合格的试剂管移动至贴标签装置41(或42)对应的工位上进行贴标签处理,吸嘴从标签剥离机411(或421)中取出标签,贴标签CCD相机412(或422)中的下视觉拍照并辨别试剂管中标签的位置,上视觉拍照并检测产品的位置,进行准确贴标;然后,标签滚压装置43对贴标完成后的标签用滚轮431下压,压紧试剂管上贴的标签;

(4)贴标签完成后的试剂管移至标签检测装置5对应的工位上,标签检测装置5中的读码机构对标签进行读码,读码之后送入标签检测CCD检测机构512进行拍照检测,贴标签合格的产品继续沿着环形轨道输送装置15移动,不合格品由标签NG夹爪522取走;

(5)贴标签合格的试剂管移至零部件安装装置71或72对应的工位上,此时,通过零部件取料夹爪712(或722)从振动盘中夹取零部件,随后在零部件运行轨道711(或721)上移至零部件安装装置71或72对应的工位上方,在零部件气缸的作用下带动零部件向下移动,将零部件组装至贴标签合格的试剂管中,完成零部件的组装;

(6)组装了零部件的试剂管移至零部件安装检测装置8对应的工位上,通过零部件安装检测CCD检测机构82对组装了零部件的试剂管进行拍照检测,检测零部件组装是否有遗漏,或者装错位置,不合格品由零部件安装NG夹爪83取走;

(7)零部件组装合格的产品移至产品缓存装置91中,由产品缓存取料夹爪9122从环形轨道输送装置15的载具中取出合格产品,放至产品缓存料盒911中;

(8)在产品装盒装置92中,产品取料夹爪9222从产品缓存料盒911中取出产品,放到包装盒轨道921中,由推料板9211将产品推入包装盒9212中,人工取出装满产品的包装盒,替换上空包装盒,继续进行下一个包装盒的装料。

在其他实施例中,对于不需要进行组装的试剂管,仅需要进行气密性检测和贴标签,则在机柜外侧不另行设置零部件上料装置,机柜内也不再设置零部件安装装置,对试剂管完成贴标签和标签检测工作后,产品直接送入产品缓存装置中,然后进行产品装盒。

此外,在对C/T要求不高的实施例中,贴标签装置可仅设置为一台,即对试剂管进行单一工位的贴标签操作。

以上所述仅为本发明的较佳实施例,并不用于限制本发明,凡在本发明的设计构思之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种试剂管组装和检测设备及其使用方法

- 一种组装柔性板连续自动检测设备及其使用方法